Реферат. Расчетнопояснительная записка к курсовой работе по дисциплине Общая химическая технология Расчет процесса получения алюминия

Скачать 0.67 Mb. Скачать 0.67 Mb.

|

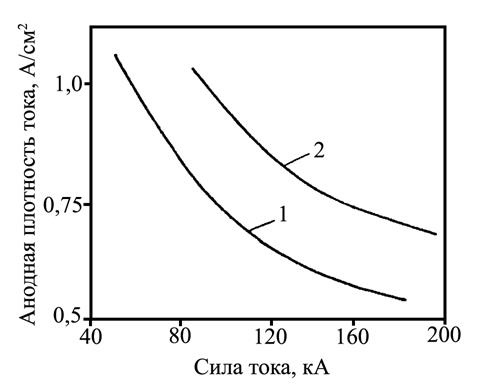

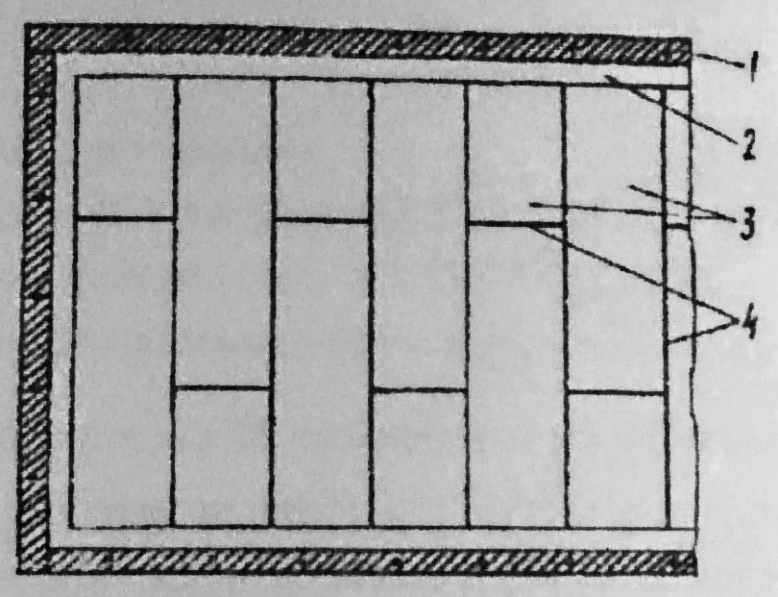

На практике находят применение два типа анодов:а) самообжигающиеся аноды Зедерберга, состоящие из брикетов, так называемых "хлебов" массы Зедерберга (малозольный уголь с 25-35% каменноугольного пека), набитых в алюминиевую оболочку; под действием высокой температуры анодная масса обжигается (спекается);б) обожженные, или "непрерывные", аноды из больших угольных блоков.Нормальная работа алюминиевых электролизных ванн характеризуется параметрами энергетического и технологического режима, рассчитанными при проектировании в зависимости от конструктивных особенностей электролизеров. К этим параметрам относятся сила тока, рабочее и среднее напряжение, температура электролита, количество металла и электролита, перепад напряжения в подине ванны, состав электролита, частота и продолжительность анодных эффектов, форма рабочего пространства, а также технологические параметры формирования самообжигающихся анодов.Силу тока серии устанавливают в зависимости от размеров, конструкции н технологического состояния электролизеров, а регулируют её, исходя из технических возможностей оборудования преобразовательной подстанции. Среднюю силу тока серии вычисляют на основании средней мощности, потребляемой серией, и среднего напряжения. Среднюю мощность, потребляемую серией, определяют по величине расхода электроэнергии постоянного тока, технологической электроэнергии переменного тока и коэффициента преобразования, включающего расход электроэнергии подстанцией на собственные нужды и потерю энергии в шинопроводе от подстанции до электролизной серии. При наличии достаточно точных средств учета силы тока среднесуточную силу тока определяют по показаниям счетчиков ампер-часов. Среднемесячное значение силы тока рассчитывают по потребляемой мощности постоянного тока. Среднее напряжение серии вычисляют по показателям серийных счетчиков вольт-часов. Расчет и контроль силы тока и напряжения серии осуществляются персоналом преобразовательной подстанции. Рабочее напряжение электролизера контролируют по показателям вольтметров, установленных на электролизерах, и поддерживают в пределах, оговоренных в рабочих технологических инструкциях. Для различных типов электролизеров рабочее напряжение составляет 3,8-4,3В. Рабочее напряжение электролизеров, как правило, регулируется автоматически и поддерживается в пределах заданной установки по сопротивлению. Среднее напряжение электролизера состоит из рабочего напряжения, напряжения анодных эффектов и перепада напряжения в ошиновке между электролизерами; рассчитывается по показанию серийных вольтметров. Температуру электролита на нормально работающем электролизере поддерживают в пределах 950-965°С. Этот параметр оказывает наибольшее влияние на производительность электролизера, поэтому все операции технологического процесса подчинены одной цели - поддержанию температуры электролита на нижнем пределе, вплоть до снижения силы тока по серии. Количество технологического алюминия в электролизере характеризуется высотой столба (уровнем) металла в шахте ванны. Уровень металла в силу высокой теплопроводности алюминия позволяет регулировать теплоотдачу электролизера: чем выше этот уровень, тем больше тепла отводится через боковые поверхности катодного узла электролизера. Увеличение уровня металла способствует интенсификации (повышению силы тока) процесса электролиза. Однако повышенный уровень металла осложняет ведение технологического процесса - увеличивается образование глиноземистых осадков на подине, наблюдается образование пологих подовых настылей, что снижает выход по току и в конечном итоге - производительность электролизера. Поэтому для каждой конструкции электролизеров в зависимости от выбранной технологии процесса в рабочей технологической инструкции указывается оптимальный уровень технологического металла - уровень металла в шахте ванны после очередной выливки. Состав электролита наиболее существенно влияет на технико-экономические показатели работы электролизера. Многочисленными научно-исследовательскими работами установлено, а промышленной практикой подтверждено, что при прочих равных условиях лучшие показатели технологического процесса достигаются при электролите с криолитовым отношением 2,6-2,85 в зависимости от типа электролизеров и суммарном содержании добавок до 9,0 %. Наиболее часто в практике алюминиевой промышленности в качестве добавок к электролиту используют фтористые соли лития, кальция и магния; иногда - хлористый натрий. Анодные эффекты (вспышки) подразделяются на "тусклые" (менее 10В), "средние" (менее 25В), "мигающие” (напряжение вспышки резко изменяется) и "ясные" (выше 25В). По характеру вспышек контролируют работу электролизера. В нормально работающем электролизере напряжение анодного эффекта мгновенно поднимается от 4,3-4,5 до 25 В, а иногда и выше. Возникновение вспышек другого характера указывает на отклонения от нормальной работы электролизера. Анодные эффекты оказывают существенное влияние на тепловой режим электролизера и при необходимости могут быть использованы для разогрева расплава. Вместе с тем следует постоянно помнить, что во время анодного эффекта и сразу же после его устранения резко снижается производительность электролизера (одна из причин снижения выхода по току), а расход электрической энергии в этот период при неизменной силе тока возрастает во столько раз, во сколько величина напряжения анодного эффекта выше величины рабочего напряжения на нормально работающем электролизере. Следовательно, производительность электролизера (серии, цеха, завода) находится в прямой зависимости от продолжительности и (частоты) анодных эффектов. Величина потери производительности электролизера (серии, цеха, завода) для определенной продолжительности и частоты анодных эффектов, выраженная в процентах, постоянна. Форма рабочего пространства нормально работающего электролизера характеризуется обязательным наличием защитных гарниссажей в зоне электролита, крутопадающей настылью в зоне металла и отсутствием осадка и настыли на подине под анодом. Создание и постоянное поддержание указанной формы рабочего пространства - задача обслуживающего персонала. Перепад напряжения в подине электролизера во многом зависит от формы рабочего пространства ванны и определяется путем измерения специальными щупами падения напряжения на участке жидкий алюминий - катодный стержень. На нормально работающем электролизере перепад напряжения в подине составляет 0,3-0,4 В; увеличение перепада свидетельствует о наличии на подине осадков или настылей. При определении характера работы ванны необходимо принимать во внимание, что по мере увеличения срока эксплуатации электролизера перепад напряжения в подине имеет тенденцию к увеличению. В современной практике ведения процесса электролиза алюминия наблюдаются две тенденции. Там, где стоимость электрической энергии относительно низка, предпочитают работать в интенсифицированном режиме-со сравнительно высоким уровнем технологического металла (300-450 мм). В районах с дорогой электроэнергией предпочитают работать в менее интенсифицированном режиме-с уровнем металла 150-250 мм. Развитие техники и технологии отечественной алюминиевой промышленности в основном идет по пути максимальной интенсификации процесса электролиза.  Рисунок 2. Схема ванны для получения алюминия: 1-теплоизоляционная футеровка; 2- угольная набивка; 3-катодная шина; 4-анодная шина; 5-угольные электроды; 6-желоб для спуска алюминия; 7-ковш.  Принципиальная схема самообжигающегося анода с боковым токоподводом приведена на рисунке 3. Нижняя его часть под действием высокой температуры cпекается в сплошной электропроводный блок 1. Рисунок 3. Принципиальная схема самообжигающегося анода с боковым токоподводом Выше конуса спекания находится зона 2 полуобожженная тестообразная масса. Верхняя зона 3 - жидкая анодная масса; 4 - анодная рама; 5 - ребра из швеллеров; 6 - токоподводящие штыри; 7 - серьги (или клинья). Расчетная часть Исходные данные Тип электролизёра – БТ (боковой токоподвод); Токовая нагрузка на электролизёр – 130 кА; Напряжение выпрямительного устройства – 825 В; Температура анодных газов – 575°С; Состав анодных газов: CO – 0,34 м. долей, CO2 – 0,66 м. долей. 2.1. Определение расчетной величины среднего напряжения, числа работающих электролизеров и годовой производительности серии Расчетная величина среднего напряжения:  где 0,335 - электрохимический эквивалент, г/(А∙ч), W - расход электроэнергии, кВт∙ч/т; ηТ - выход по току, %. Данные для электролизеров с боковым подводом тока к аноду: Расход электроэнергии W = 14500 - 18000 кВт∙ч/т. Выход по току ηТ =85 - 87%  Число работающих электролизеров в серии определяется средним напряжением выпрямительных агрегатов. При этом учитываются: потери напряжения в шинопроводах преобразовательной подстанции (принимаются 1 %), резерв напряжения для предупреждения снижения силы тока при возникновении анодного эффекта (принимается 30 В) и резерв напряжения для компенсации возможных колебаний во внешней электросети (принимается 1 %). Напряжение на подстанции задано 825 В. Тогда напряжение, которое определяет число устанавливаемых в серии электролизеров, составляет:  Подставим известное значение напряжения на подстанции в формулу:  При работе в режимах, когда допускается один анодный эффект в сутки продолжительностью 1,5 мин с напряжением 35 В, составляющая часть от анодных эффектов в среднем напряжении электролизера будет равна, В:  где m - количество анодных эффектов в сутки (1);  - продолжительность анодного эффекта, мин (1,5 мин); - продолжительность анодного эффекта, мин (1,5 мин);Uа.э. - напряжение анодного эффекта, В (35 В); 24 - число часов в сутках, 60 - число минут в часах. Тогда число рабочих электролизеров в серии составит, шт.:  Округляем до целого числа:  Фактическое число электролизеров в серии больше (с учетом числа резервных). Число резервных электролизеров в серии определяется продолжительностью межремонтной эксплуатации (принимается 3 года) и длительностью простоя на ремонте (принимается 18 суток). Тогда число резервных электролизеров составит, шт.:  Округляем до целого числа:  Общее число устанавливаемых в серии электролизеров составит, шт.:  Годовая производительность серии определяется, т/год:   где I - сила тока серии, А (задано); 8760 - число часов в году; 0,335 - электрохимический эквивалент, г/ (А∙ч); ηТ - выход по току, %;  - число работающих электролизеров в серии, шт. - число работающих электролизеров в серии, шт.2.2. Конструктивный расчет ванны электролизера Размеры анода определяются следующим образом. В электролизере находится по одному самообжигающемуся аноду (с боковым (БТ) или с верхним (ВТ) токоподводом). Площадь сечения анода, см2:  где I - сила тока, А (задано); da - анодная плотность тока, А/см2 (определяется по графику на рис.4).  Рисунок 4. Зависимость анодной плотности тока от силы тока: 1 - для электролизера ВТ; 2 - для электролизера OA; Зависимость анодной плотности тока для электролизера БТ имеет такой же вид, как и для других электролизеров, и занимает промежуточное положение между кривыми 1 и 2. Из графика определяем da = 0,75 А/см2, подставим:  Далее (для самообжигающегося анода) задаются его шириной (Ва= 260-280см) и определяется длина анода, см:  Высота анода равна, см:  где hк - высота конуса спекания, см (принимается 90-110см); hж - уровень жидкой анодной массы, см (принимается 25 - 30см). Зададимся величинами и подставим в формулу:  Высота блоков (и всего анода) ha = 60см. Внутренние размеры шахты электролизера (электролизной ванны) определяются из найденных размеров (длины и ширины) анода и расстояния до стенок бортовой футеровки. Опытом эксплуатации электролизеров с самообжигающимися анодами установлено, что оптимальное расстояние от продольной стороны анода до боковой футеровки с должно составлять 50 - 65 см, от поперечной стороны анода до торцевой футеровки d = 50 - 65см (для электролизеров всех типов). Тогда внутренние размеры шахты составят: Ширина:  Длина:  Глубина шахты ванны:  где hал - высота слоя алюминия, см (обычно 25 – 45 см), hэл - высота слоя электролита, см (обычно 15-18 см), hг - толщина корки застывшего электролита с глиноземом (обычно 5-10 см). Основные размеры подины (катодного устройства) определяются найденными геометрическими размерами шахты ванны, а также стандартными размерами выпускаемых отечественной промышленностью угольных блоков. Они имеют высоту hб = 40см, ширину bб =55см и длину lб от 60 до 240 см. Схема укладки блоков приведена на рис.2.  Рисунок 5. Схема укладки подовых блоков Подину собирают из блоков 3 разной длины, между ними набивают продольные и поперечные швы 4. Между бортовой футеровкой 1 и торцами блоков 3 набивают периферийные швы 2. Такие же периферийные швы набивают и с торцов. Толщина межблочных швов f, как правило, составляет 4 см, а периферийных 10-20 см. Исходя из этих соображений число блоков, необходимое для создания подины, шт.:  где f - расстояние между блоками, см, равное толщине продольного шва (f= 4 см). Длина блоков выбирается следующим образом. Она меньше ширины шахты на толщину поперечного шва (f=4 см) и на толщину двух периферийных швов. Пусть, например, ширина шахты составляет 390 см. Принимаем толщину периферийного шва равной 12 см. Тогда длина двух блоков составит, см:  где lШ - толщина периферийного шва (12 см). Выбираем один блок длиной 200 см, а другой 162 см. Толщина периферийного торцевого шва, см:  Если значение  меньше 10 см или больше 20, необходимо изменить величину меньше 10 см или больше 20, необходимо изменить величину  (она может быть в пределах 3…5) или количество блоков (она может быть в пределах 3…5) или количество блоков  . . После этого определяются внутренние размеры катодного кожуха. Они слагаются из геометрических размеров шахты и толщин слоев огнеупорных и теплоизоляционных материалов. Большинство отечественных электролизеров имеют боковую футеровку из угольных блоков толщиной 20 см и теплоизоляцию из шамотной крупки толщиной 5 см. Тогда длина и ширина катодного кожуха равны, см:  длина длина ширина ширинаПодина шахты ванны набирается из катодных блоков, угольной подушки, теплоизоляционного слоя из кирпича и шамотной засыпки. Исходя из этого высота кожуха составляет, см:  где hуг - толщина угольной подушки (обычно 3 - 5см); hкирп - толщина слоя из пяти рядов кирпичей по 6,5 см каждый; hзас - толщина слоя шамотной засыпки (обычно 2 - 5см). |