Диплом. Ермак 4. Разработка оборудования для нормализации забоя в добывающих скважинах газонефтяного месторождения Дыш

Скачать 2.75 Mb. Скачать 2.75 Mb.

|

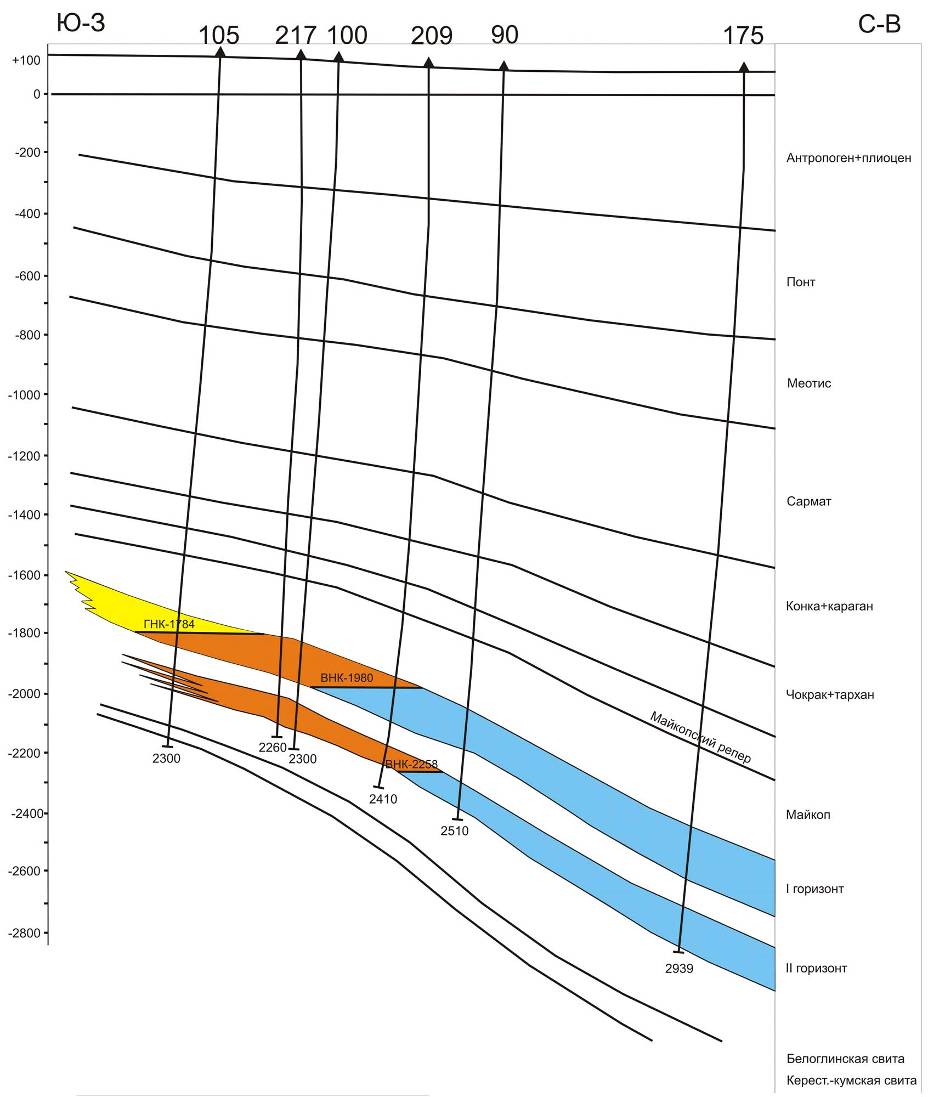

300 метровой толщей глин среднего и нижнего майкопа. |

| Параметры | I горизонт | II горизонт |

| Средняя глубина залегания, м | 1873 | 2054 |

| Тип залежи | заливообразная | заливообразная |

| Тип коллектора | терригенный поровый | терригенный поровый |

| Абсолютная отметка ВНК, м | 1906-2019 | 2258, 2344, 2631 |

| Площадь нефтегазоноcности, тыс.м2 | 18722 | 9302 |

| Средняя общая толщина, м | 100 | 100 |

| Средняя нефтенасыщенная толщина, м | 11,7 | 5,5 |

| Пористость, % | 22,9 | 22,8 |

| Средняя нефтенасыщенность, доли ед. | 0,79 | 0,714 |

| Проницаемость, мкм2 | 146,3 | 42,5 |

| Коэффициент песчанистости, доли ед. | 0,26 | 0,22 |

| Начальная пластовая температура, °С | 79-85 | 90 |

| Начальное пластовое давление, МПа | 21,3 | 23,8 |

| Вязкость нефти в пластовых условиях, МПа х с | 0,368-0,515 | 0,31-0,41 |

| Плотность нефти в поверхностных условиях, т/м3 | 0,833 | 0,830 |

| Объемный коэф.нефти, доли ед. | 1,508 | 1,475 |

| Содержание серы в нефти, % | 0,18 | 0,15 |

| Содержание парафина в нефти, % | 6,8 | 6,8 |

| Давление насыщения нефти газом, МПа | 17,8 | 19,0 |

| Газосодержание нефти, м3/т | 209 | 221 |

| Средняя продуктивность, х10 -1 м3/(сут.х МПа) | 1,9 | 0,8 |

На месторождении Дыш, в отличие от других площадей, отмечается иногда развитие кремнисто-глинистого цемента. Обломочный материал в песчано-алевритовых породах слабо окатан. Породы I горизонта характеризуются несколько лучшей отсортированностью по сравнению с породами II горизонта.

Данные лабораторных анализов керна в сочетании с промыслово-геофизическими материалами позволили достаточно надежно оценить средние величины пористости коллекторов и их нефтегазонасыщенность.

Как видно из таблицы 1.2 среднеарифметические значения пористости по данным лабораторных исследований керна в залежах варьируют от 17 до 27,4 % в нефтенасыщенной части, и от 15,2 до 23,9 % в водонасыщенной части разреза.

По геофизическим данным средние значения пористости нефтенасыщенной части разреза изменяются в пределах от 17,3 до 28,6 % (0,173-0,286 доли ед).

В качестве расчетных при подсчете запасов углеводородов приняты средние значения пористости, полученные по результатам лабораторных исследований керна, т. е. 22,9 % (0,229 доли ед.).

По данным интерпретации комплекса ГИС средние величины нефтенасыщенности пород варьируют по скважинам от 0,40 до 0,95.

Для расчетов принято средневзвешенное значение начального нефтенасыщения, полученное по геофизическим данным и равное 0,79.

Для подсчета запасов свободного газа коэффициент газонасыщенности рассчитан и принят также по геофизическим данным 0,667.

Т а б л и ц а 1.2 – Характеристика коллекторских свойств и нефтегазонасыщенности

| Метод опреде-ления | Наименование | Проница-емость, 10-3 мкм2 | Порис-тость, д. ед. | Нефте-насы-щен-ность, д. ед. | Газо-насы-щен-ность, д. ед. |

| Лабора-торные исследо-вания керна | количество скважин, шт. количество определений, шт. среднее значение коэффициент вариации, д. ед. интервал изменения | 25 155 146,3 0,278 11,9-253,8 | 25 210 0,229 0,058 0,152-0,274 | 0,77 | |

| Геофизи-ческие исследо-вания скважин | количество скважин, шт. количество определений, шт. средневзвешенное значение среднее значение коэффициент вариации, д. ед. интервал изменения | - - - - - - | 263 778 - 0,224 0,211 0,173-0,286 | 26 104 0,79 0,774 0,114 0,40-0,95 | 0,667 |

| Гидро-динами-ческие исследо-вания скважин | количество скважин, шт. количество определений, шт. среднее значение коэффициент вариации, д. ед. интервал изменения | 9 5 112 - 50-170 | - - - - - | - - - - - | - - - - - |

Проницаемость коллекторов определена гидродинамическими и лабораторными методами. По гидродинамическим данным проницаемость пластов на площадях Дыш, Ключевое и Узун варьирует в диапазоне от 50∙10-3 мкм2 до 210∙10-3 мкм2, по лабораторным – в разных по насыщению частях разреза – от 11,9∙10-3 мкм2 до 253,8∙10-3 мкм2 (месторождение Дыш) и от 158,3∙10-3 мкм2 до 191,7∙10-3 мкм2 (месторождение Ключевое).

Законтурная область I горизонта исследована на площади Дыш в скважинах №№ 36, 90, 140 и 155.

Результаты гидрогеологических исследований этих скважин показали напорный характер пластовых вод законтурной области с установившимся пластовым давлением, равным гидростатическому.

Основные выводы по первому разделу:

1 Газонефтяное месторожение Дыш находится на завершающей стадии разработки, которая характеризуется высокой обводненностью пластовой продукции, высокими темпами падения пластовых давлений, а так же интенсивным разрушением призабойных зон скважин

2 I и II продуктивные горизонты характеризуются одинаковым вещественным составом породообразующих компонентов. Это песчаники и алевролиты полимиктового и кварцевого состава. Обломочный материал в одних разностях представлен кварцем (40-50%), полевым шпатом (15-20%) с примесью обломков пород, в других, в основном кварцем (70-75%). Цементом служит глинистый, реже карбонатно-глинистый материал, количество которого изменяется от 10 до 30-40%. Соотвественно на забое скважин будут образововаться плотные сцементированные пробки

3 Процессу образования глинисто-песчанных, проппантовых пробок на забое способствует так же осуществление гидроразрыва пласта. В соответствии с проектом на доразработку газонефтяного месторождения Дыш, количество ГРП составляет в среднем 20 операций в год.

4 Учитывая аварийное состояние большего количества скважин, так как месторождение рарабатывается с 1954 года, а также резервы по нефтенасыщенной мощности, которые не охвачены дренированием, необходимо предусмотреть восстановление продуктивности ряда скважин, как бездействующих, так и действующих, данные виды работ зачастую связаны с ликвидацией глинисто-песчаных пробок в добывающих скважинах

2 Методы интенсификации добычи нефти и повышения нефтеотдачи пластов месторождения Дыш

За историю разработки для интенсификации добычи нефти на месторождении применялись в основном следующие мероприятия:

- гидроразрыв пласта;

- кислотные обработки;

- смена типоразмера штуцера;

- перевод на механизированный способ добычи;

- увеличение глубины подвески насоса;

- изменение числа качаний насоса;

- изменение длины хода плунжера;

- смена ЭЦН на более производительный;

- дополнительная перфорация пластов.

Особенно широко эти методы использовались в последние годы. Благодаря их применению удалось значительно увеличить уровни отборов нефти, о чём более подробно сказано при анализе разработки месторождения.

Всего в 2019-2020 гг. выполнено 188 мероприятия. Из них количественно большую часть составляют смена штуцера – 72 шт., смена числа качаний – 24, ГРП – 20, перевод на механизированный способ добычи – 19, обработки призабойной зоны – 9, увеличение подвески – 8. Сведения об эффективности этих мероприятий приведены в таблице 2.1.

Т а б л и ц а 2.1 – Эффективность мероприятий по ИДН в 2019-2020 гг.

| Вид мероприятия | Количество | Суммарный эффект, т | Удельный эффект, т |

| Смена штуцера | 72 | 38715 | 537,7 |

| Смена числа качаний | 24 | 2538 | 105,8 |

| ГРП | 20 | 44373 | 2218,7 |

| Перевод на мех. способ | 19 | 14783 | 778,1 |

| ОПЗ | 9 | 392 | 43,6 |

| Увеличение подвески | 8 | 315 | 39,4 |

Как видно из таблицы, наиболее эффективным мероприятием по интенсификации добычи стал гидроразрыв пласта, удельный эффект от которого в расчёте на одно мероприятие составил 2218,7 т. На II горизонте выполненные ГРП позволили кратно увеличить дебиты скважин, не вызвав негативных последствий.

Также значительный эффект получен от мероприятий по смене штуцера и переводу на механизированный способ добычи. Однако эти мероприятия, как показано при анализе разработки месторождения, наряду со сменой числа качаний и увеличением подвески, позволили получить лишь кратковременный эффект. В результате их применения несколько увеличились текущие отборы, однако затем добыча упала, и наблюдалось резкое увеличение обводнённости.

По названным причинам, к дальнейшему применению рекомендуются обработки призабойных зон, позволяющие снизить скин-эффект. Также, при наличии необходимых условий, рекомендуется выполнение гидроразрыва пласта, однако, по состоянию на текущий момент, резерв увеличения дебитов за счёт этого мероприятия практически исчерпан.

2.1 Рекомендации по предупреждению и борьбе с осложнениями при эксплуатации скважин

Данные о ремонтах скважин свидетельствуют, что за 3 квартала предшествующего года выполнено 185 ремонтов на общую сумму 88982,2 тыс. руб.

Выполняемые работы:

– полный ремонт: 85 раз (№№ 486, 484, 424, 381, 430, 448, 437, 482, 396, 433, 356, 105, 484, 105, 338, 244, 484, 408, 95, 429, 424, 344, 216, 143, 403, 204, 370, 383, 421, 484, 383, 484, 372, 473, 443, 124, 453, 323, 232, 178, 433, 79, 395, 403, 429, 344, 324, 388, 101, 432, 396, 479, 117, 338, 387, 381, 491, 458, 449, 419, 129, 448, 219, 178, 242, 218, 370, 486, 416, 380, 473, 374, 454, 129, 403, 446, 486, 221, 454, 221, 214, 236, 429, 248);

– ликвидация утечки: 26 раз (№№ 486, 484, 424, 381, 430, 448, 437, 482, 396, 433, 356, 105, 105, 484, 105, 204, 370, 384, 473, 443, 338, 387, 381, 129, 448, 380);

– смена насоса: 27 раз ( №№ 254, 323, 459, 229, 124, 454, 323, 178, 244, 323, 447, 321, 448, 254, 248, 139, 438, 453, 380, 421, 473, 443, 41, 129, 209, 324, 254);

– прокачки и промывки: 42 раз ( №№ 204, 370, 383, 384, 124, 453, 323, 232, 178, 433, 79, 395, 403, 429, 344, 324, 388,101, 479, 117, 416, 380, 374, 454, 324, 403, 446, 486, 324, 254, 221, 454, 454, 236, 221, 214, 393, 454, 236, 429, 248);

– подготовка и освоение при ГРП: 25 раз ( №№ 453, 416, 324, 324, 374, 214, 219, 435, 236, 234, 332, 221, 219, 435, 236, 234, 332, 117, 367, 323, 221, 409, 388, 445, 323);

– обрывы и отвороты штанг: 17 раз ( №№ 484, 383, 484, 372, 218, 204, 337, 486, 453, 383, 338, 387, 38ё, 416, 41, 129, 448);

– изоляционные работы: 10 раз ( №№ 141, 397, 141, 248, 479, 426, 375, 484, 443, 387;

– смена способа эксплуатации и оптимизация: 26 раз ( №№ 384, 479, 117, 219, 178, 242, 218, 370, 486, 416, 374, 454, 324, 403, 446, 209, 219, 214, 219, 221, 454, 454, 236, 445, 393, 454);

– прочие работы: 18 раз ( №№ 452, 41, 479, 117, 445, 395, 218, 424, 218, 370, 486, 380, 372, 484, 209, 486, 429, 449).

С целью улучшения притоков рекомендуются обработки призабойных зон рабочими растворами, приготовленными на основе КСПЭО-СКТ (сухокислотного состава комплексного действия) производства ЗАО ПОЛИЭКС, г. Пермь.

Рекомендуемый расход реагентов на приготовление 1 м3 рабочего раствора: сухой кислотный реагент – 150 кг, остальное вода.

Состав характеризуется повышенной проникающей способностью в нефтенасыщенную часть пласта; обладает низким межфазным натяжением на границе кислотный состав-нефть, за счёт чего эффективно предотвращает образование стойких нефтекислотных эмульсий; предотвращает образование осадков; обеспечивает высокую степень разглинизации за счёт растворения и диспергирования материала.

Преимущества использования сухокислотного состава

– снижение транспортных расходов;

– безопасность транспортировки и хранения;

– повышение производственной безопасности, улучшение условий труда

В состав композиции входит ингибитор коррозии, предотвращающий коррозию промыслового оборудования.

Большое количество ремонтов, связанных со сменой глубинного насоса, свидетельствует о невысоком качестве насосов и неблагоприятных условиях их эксплуатации: неполное заполнение насоса, наличие в продукции механических примесей, парафина и газа. В скважины устанавливаются насосы вставного типа НГВ-1-32 и НГВ-1-43 производства Аксельсон-Кубань и ИЖНЕФТЕМАШ. Проведённый специалистами промысла анализ свидетельствует о более стабильной работе насосов производства Аксельсон-Кубань. Рекомендуется и в дальнейшем оснащать при переводе на глубиннонасосную эксплуатацию фонтанные скважины глубинными насосами производства Аксельсон-Кубань.

ОАО "Мотовилихинские заводы" выпускает глубинные штанговые насосы с улучшенными характеристиками работы. По данным производителя такие насосы значительно надёжнее и эффективнее других, выпускаемых отечественной промышленностью. Рекомендуется опробовать на месторождении Дыш глубинные штанговые насосы производства ОАО "Мотовилихинские заводы" г. Пермь.

Основными защитными приспособлениями на глубиннонасосных скважинах являются хвостовики и газовые якоря.

На 56 скважинах приёмы глубинных насосов оборудованы хвостовиками диаметром 60 мм длиной от 900 м до 1200 м.

На скважинах №№ 382,427,428,458 и других общая длина подвески не доходит до интервала перфорации на 100 м и более. На остальных скважинах №№ 441, 254, 356, 370 и др., оборудованных хвостовиками, длина хвостовика под замковой опорой равна 6-10 м.

Целью применения хвостовиков является вынос воды, механических примесей и возбуждение фонтанирования через насос в скважинах, переведённых с фонтанного способа. «Башмак» хвостовика должен находиться непосредственно над интервалом перфорации. В противном случае, хвостовик мешает работе насоса, т. к. выделяющийся из жидкости газ накапливается в хвостовике и попадает на приём насоса, что приводит к срыву подачи. Это наблюдается и при применении малых хвостовиков, длина которых около 3 - 4 м.

В целях борьбы с вредным влиянием газа приёмы глубинных насосов скважин №№ 442, 321, 408, 254, 426, 448, 360, 458 оборудованы газовыми якорями.

Рекомендуется продолжить практику внедрения эффективных газовых якорей в скважинах с явным влиянием газа на работу насоса. Например, якоря конструкции заводов-изготовителей ОАО МЗ Нефтетерммаш, ЗАО "Канаросс" и др.

Большое число ремонтов связано с утечками. Утечки наблюдаются по телу труб и в резьбовой части.

Отбраковка лифтовых труб в процессе подземного ремонта производится визуально или, в лучшем случае, опрессовкой на герметичность, которая позволяет частично выявить изношенные трубы. Ликвидация утечек в подъёмных колоннах заменой 1-2 или большего количества труб производится почти при каждом подземном ремонте. В обычной практике заменяются только трубы с явно видимыми повреждениями.

Такие методы контроля не достаточны для полной оценки качества тела труб, толщины стенок и состояния резьб. Проблема может быть решена внедрением специализированных участков по входному контролю и ремонту НКТ.

Наиболее существенная неполадка в трубах – потеря герметичности резьбовых соединений, обусловленная коррозией.

Специальными исследованиями, выполненными в ОАО «РосНИПИтермнефть», показано, что при определённых условиях имеется возможность снизить коррозионный износ за счёт инверсии лифтируемых эмульсий типа «масло в воде» в эмульсии типа «вода в масле».

Учитывая это, целесообразно в скважинах, имеющих расходную обводнённость до 50-55 % проводить мероприятия, направленные на улучшение условий выноса воды из нижней части ствола скважины путём увеличения скорости потока жидкости, что достигается увеличением параметров откачки и уменьшением диаметра подъёмных труб. Применение хвостовиков из труб малого диаметра (1 ½” и 2”) также улучшит вынос воды.

Использование данного вида мероприятий позволит создать более благоприятные условия для работы внутрискважинного оборудования.

Герметичность резьбовых соединений труб зависит также от ряда других причин, а именно:

Крутящего момента, развиваемого при креплении резьбовых соединений. Недостаточная величина крутящего момента способствует возникновению течи. Чрезмерно большой крутящий момент вызывает преждевременный износ резьбы.

Числа свинчиваний и развинчиваний, т.е. частоты подземных ремонтов с подъёмом труб.

Применения качественных смазок и уплотнителей для создания герметичности и защиты резьбовых соединений.

При обводнённости более 55-60 % целесообразно использовать оборудование в коррозионностойком исполнении или систематически закачивать ингибиторы коррозии.

Для предохранения штанг и труб от истирания и коррозионного износа рекомендуется применять протектора на штангах, скребки – завихрители и штанговращатели для предотвращения одностороннего износа труб и штанг.

Практика эксплуатации нефтяных и газовых месторождений показывает существование целого ряда проблем, связанных с качеством глушения при ремонте скважин.

Основными требованиями, предъявляемыми к жидкостям глушения, являются успешное глушение скважин, минимизация потерь времени при выводе на режим и сохранение фильтрационных свойств пласта-коллектора.

Рекомендуется опробовать универсальную технологическую жидкость глушения VIP (viscosifier petroleum) производства ОАО "НПО "БУРЕНИЕ" (Краснодар).

Обеспечение ремонтно-профилактических работ в подъёмных трубах без жидкости глушения скважин можно осуществить, применяя внутрискважинный клапан – отсекатель. Для этих целей рекомендуется опробовать внутрискважинный клапан – отсекатель разработки ОАО «Роснефть – Термнефть».

Для вывода глубиннонасосной скважины на оптимальный режим работы, рекомендуется оборудовать приводы станков-качалок частотно-регулируемыми преобразователями в составе станций управления. Такие преобразователи позволяют в широких пределах регулировать производительность штангового насоса, что в свою очередь позволит перевести ряд периодических скважин на постоянный режим откачки. Преобразователь обеспечивает плавный пуск и торможение двигателя, плавное регулирование скорости вращения двигателя, программное управление двигателем в суточном цикле его работы, экономию электроэнергии и т.д.

Отечественные производители преобразователей частоты: ДУП «Омский Электромеханический Завод»; ЗАО "Нефтяная электронная компания"; НПО "Мир" и др.

В процессе эксплуатации добывающих скважин при снижении давления, сопровождающемся разгазированием нефти, резко уменьшается растворимость в ней асфальтосмолопарафиновых отложений (АСПО), что ведет к интенсивному их осаждению на поверхности нефтепромыслового оборудования и ухудшению работы технологического оборудования в целом.

На месторождении Дыш применяют различные мероприятия по очистке скважин от АСПО: промывки специальными растворами и горячей нефтью, чистка отложений механическими скребками.

Рекомендуется опробовать химические технологии борьбы с АСПО с применением реагентов отечественных производителей: ОАО "НИИнефтехим", г. Казань; ЗАО "Когалымский завод химреагентов", г. Когалым; Опытный завод "Нефтехим", г. Уфа; ВНИИТнефть, г. Москва; ЗАО «Иоэнергосервис»; ООО «ФЛЭК» г. Пермь и др. Выбор химических реагентов следует производить в соответствии с реестром "Перечень химпродуктов, согласованных и допущенных к применению в нефтяной отрасли".

Апробация и внедрение новых инновационных технологий и технических средств, а главное правильный выбор оборудования на месторождении позволит сократить межремонтный период работы скважин.

Столь частые ремонты, обусловленные снижением дебитов и техническим состоянием скважинного оборудования, свидетельствуют об ухудшении притоков и изношенности технических средств подъёма. Поэтому и впредь следует ожидать значительных эксплуатационных рисков (полные ремонты, утечки, обрывы-отвороты, смены насосов). Прогнозное количество ремонтов в год – 200-250 на сумму 50-55 млн. руб.

Становится актуальным вопрос повышения эффективности ремонтных работ, в том числе сокращения времени на очистку забоя от уплотненных глинисто-песчанных пробок в добывающих и нагнетательных скважинах.

2.2 Существующая технология нормализации забоя в добывающих скважинах и нагнетательных скважинах

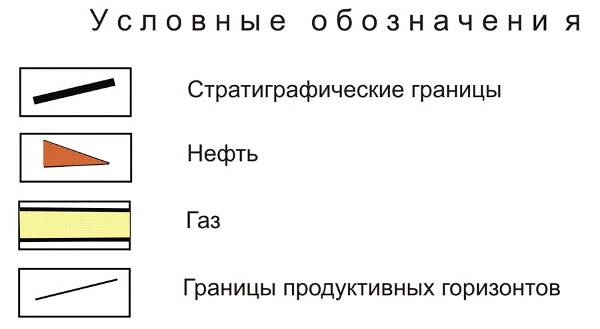

Существуют два основных способа промывки песчаных пробок в скважине: прямая и обратная промывка.

При прямой промывке промывочная жидкость закачивается в спущенные в скважину трубы, а подъем воды с размытым песком происходит по кольцевому пространству. В процессе промывки трубы находятся на весу и спускаются с той или иной скоростью в зависимости от плотности пробки и количества жидкости, необходимой для подъема размытого песка на поверхность.

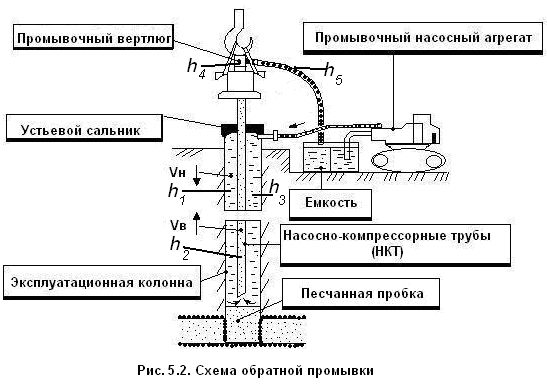

Обратная промывка отличается от прямой промывки тем, что промывочная жидкость поступает в кольцевое пространство, а подъем с размытым песком происходит по насосно-компрессорным трубам. Для герметизации устья скважины при обратной промывке обязательно применение специальной головки с резиновым манжетом-сальником, плотно охватывающим тело.

В качестве жидкости для промывки используют нефть, пластовую воду, специальные растворы. При ликвидации парафинистых отложений или пробок нефть подогревают с помощью АДП.

Передвижные установки депарафинизации (АДП) допускается устанавливать с наветренной стороны на расстоянии не менее 25 м от устья скважины и не менее 10 м от другого оборудования, при этом кабины автомашин и прицепы емкостей должны быть обращены в сторону от устья скважины.

Промывочный агрегат и автоцистерны следует располагать с наветренной стороны на расстоянии не менее 10 м от устья скважины. При этом кабина агрегата и автоцистерн должны быть обращены в сторону противоположную от устья скважины, выхлопные трубы агрегата и автоцистерн должны быть оборудованы искрогасителями, расстояние между ними должно быть не менее 1.5 м.

К промывке скважин допускается обученный персонал, после проверки знаний по ОТ и ТБ.

Ответственным за проведение промывки является мастер или старший оператор по добыче нефти и газа.

Территория, на которой устанавливается агрегаты, должна быть расчищена и освобождена от посторонних предметов.

Запрещается устанавливать агрегаты под силовыми и осветительными линиями, находящимися под напряжением.

На насосе промывочного агрегата должен быть установлен манометр и предохранительное устройство для предотвращения разрыва насоса, напорной линии, шланга и запорной арматуры.

В зависимости от способа промывки производится сборка нагнетательных и выкидных линий. Схема расстановки оборудования при прямой промывке представлена на рисунке 2.2 , при обратной промывке – на рисунке 2.3.

Рисунок 2.2 – Схема прямой промывки скважины

Для проведения прямой промывки скважины на буферную задвижку скважины устанавливается лубрикатор. Лубрикатор должен быть опрессован на полуторократное давление от ожидаемого. При проведении прямой промывки буферная, центральная, внутренняя затрубная и линейная задвижки открыты; трубная и внешняя затрубная закрыты.

Обратная промывка производится через патрубок, присоединенный к внешней затрубной задвижке. При проведении обратной промывки внешняя затрубная, центральная, трубная и линейная задвижки открыты; внутренняя затрубная и буферная задвижки закрыты.

Рисунок 2.3 – Схема обратной промывки скважины

Перед началом промывки необходимо проверить наличие и исправность манометра и предохранительного устройства предотвращения разрыва насоса, нагнетательной линии, шланга и запорной арматуры. Выкид от предохранительного устройства должен быть направлен под пол агрегата и укреплен.

Систему промывочного агрегата и промывочную линию до устья скважины следует опрессовать на полуторократное давление от ожидаемого. При этом все рабочие должны быть удалены в безопасное место.

Проверить на всех задвижках промывочного оборудования наличие надписей с указанием направления открытия или закрытия задвижки.

После опрессовки промывочной линии (при герметичности системы) необходимо открыть рабочую задвижку на фонтанной арматуре. Вызвать циркуляцию на малой скорости, убедившись, что параметры (давление на нагнетательной линии, расход выходящей жидкости) промывки соответствуют расчетным постепенно довести подачу насоса до плановой. При отсутствии циркуляции необходимо проверить все ли задвижки, согласно выбранной схемы открыты и исправны. В зимнее время следует убедиться в наличии прохода жидкости через фонтанную арматуру и выкидную линию скважины или нефтесборный коллектор. Если все неполадки устранены, но циркуляция не восстановлена, необходимо сменить схему промывки.

Промывка скважины разрешается только в светлое время суток. В исключительных случаях при работе в ночное время должна быть обеспечена освещенность рабочих мест в соответствии с установленными нормами.

При промывке скважины и трубопроводов надо знать максимальное рабочее давление, допускаемое для данного типа оборудования и не превышать его.

Объем промывочной жидкости и схема промывки определяются технологом ЦДНГ. Замер объема промывочной жидкости производится при заправке АЦН. При использовании дополнительной доливной емкости объем промывочной жидкости определяется при помощи уровнемера и градуировочной шкалы. Емкость должна быть чистая, без шлама и льда.

В процессе промывки скважины запрещается крепление каких-либо узлов агрегата или обвязки устья скважины и трубопровода. В процессе глушения необходимо вести наблюдение за показаниями манометров, за линией обвязки, за местонахождением людей.

Персонал бригады должен находится в безопасной зоне и следить за процессом промывки, в случае обнаружения отклонений от процесса дать сигнал руководителю работ.

Разборку промывочной линии следует начинать только после снижения давления в линии нагнетания до атмосферного. При этом задвижку фонтанной арматуры со стороны нагнетания надо закрыть.

При проведении разборки трубопроводов под разбираемые соединения устанавливаются специальные поддоны для сбора нефти.

В случае загрязнения окружающей среды необходимо немедленно принять меры по устранению загрязнения.

3 Разработка оборудования для нормализации забоя скважин в условиях значительного падения пластового давления

Газонефтяное месторождение Дыщ характеризуется значительном падении пластового давления, в среднем по месторождению коэффициент аномальности составляет 0,76. Для таких условий проведение работ по очистке забоев скважин от глинисто-песчаных пробок представляет собой сложнейшую задачу в результате поглощения технологических жидкостей в процессе производства работ, их взаимодействия с призабойной зоной пласта и снижения фильтрационно-емкостных свойств пласта в этой зоне.

По результатам промысловых наблюдений доказано, что извлечение фильтрата технологической жидкости из забойной зоны пласта для терригенных коллекторов, таких как на месторождении Дыш– до 6 лет. Это обуславливает необходимость разработки новых прогрессивных технологий проведения ремонтных работ и технических средств для их реализации.

Основным методом ликвидации глинисто-песчаных пробок является промывка скважин. Пробка, находящаяся на забое скважины длительное время уплотняется, образуя прочную корку, размыть которую достаточно сложно.

Для условий значительного падения пластовых давлений на нефтяных месторождениях Краснодарского края применяются механические и гидровакуумные желонки. Технологии с их применением так же не лишены недостатков, таких как: длительность процесса, возможность протирания эксплуатационной колонны, возможность обрыва каната, на котором спускается инструмент, загрязнение территории вокруг устья скважины извлеченным материалом пробки, невозможность чистки желонкой колонн, имеющих смятие или сломы, отсутствие возможности удаления плотной, сцементированной пробки. Кроме того ограничение на применение желонок накладывается пунктом 1043 Федеральных норм и правил промышленной безопасности «Правила безопасности в нефтяной и газовой промышленности», 2013 г.

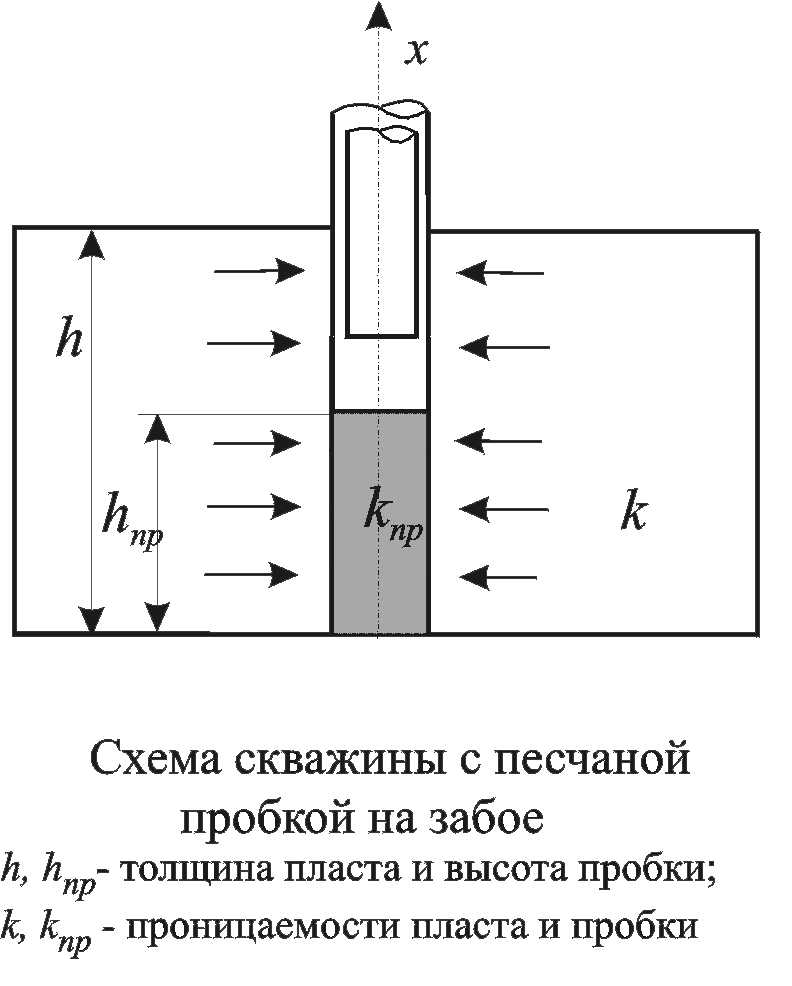

Принципиальная схема скважины с песчаной пробкой представлена на рисунке 3.1.

h, hпр – толщина пласта и высота пробки; k, kпр – проницаемости пласта и пробки

Рисунок 3.1 – Схема скважины с песчаной пробкой на забое

В качестве основных исходных требований по совершенствованию технологии и модернизации оборудования для очистки забоев добывающих скважин, были выделены следующие:

- применяемая технология должна обеспечивать постоянную депрессию на пласт с целью сохранения емкостно-фильтрационных свойств пласта, особенно в условиях значительного падения пластовых давлений;

- для разрушения плотных песчаных пробок в компоновке низа колонны труб необходимо предусмотреть устройство для интенсивного ее разрушения;

- скорость восходящего потока в кольцевом пространстве должна обеспечить вынос размытого песка на дневную поверхность.

В связи с этим было разработано погружное эжекционное устройство для удаления глинисто-песчаной пробки и усовершенствована технология промывки скважины в условиях значительного падения пластовых давлений.

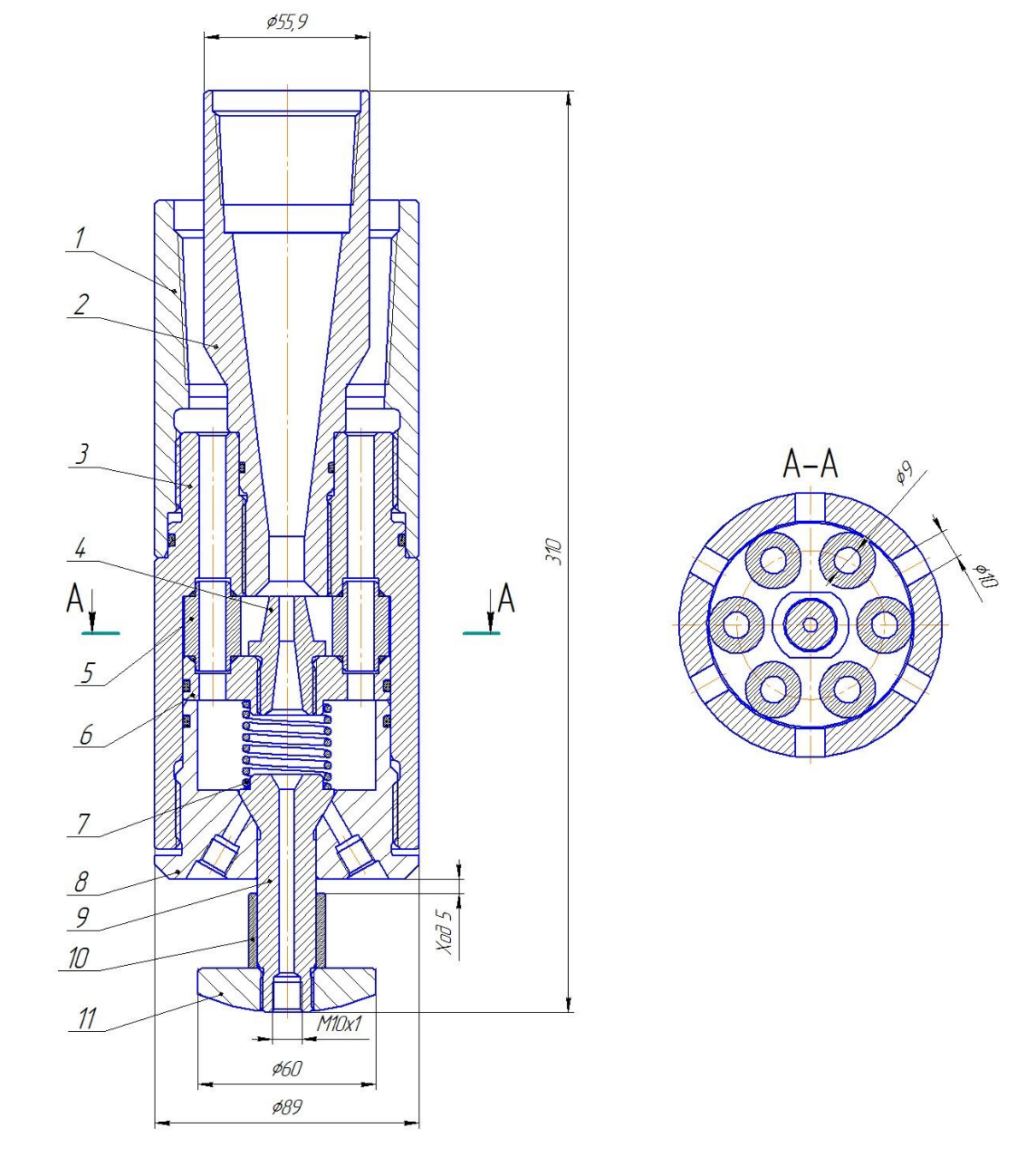

Сборочный чертеж разработанного устройства, представлен на рисунке 3.2.

1 – муфта; 2 – корпус диффузора; 3 – корпус; 4 –сопло; 5 – втулка; 6 – распределитель; 7 – пружина; 8 – размывочная головка; 9 – шток; 10 – втулка; 11 – опора

Рисунок 3.2 – Сборочный чертеж погружной эжекционной установки

Установка состоит их эжектора и размывочной головки, собранных в едином корпусе. Спускаемых в скважину на колонне сдвоенных насосно-компрессорных труб (НКТ).

Эжектор состоит из приемной камеры подачи рабочей жидкости через шесть коасиальных отверстий, сопла, из которого поток поступает в камеру смешения, потом в диффузор и далее по внутренней колонне НКТ на устье скважины. Увлекаемый поток поступает из забоя скважины по радиально расположенным отверстиям в корпус установки.

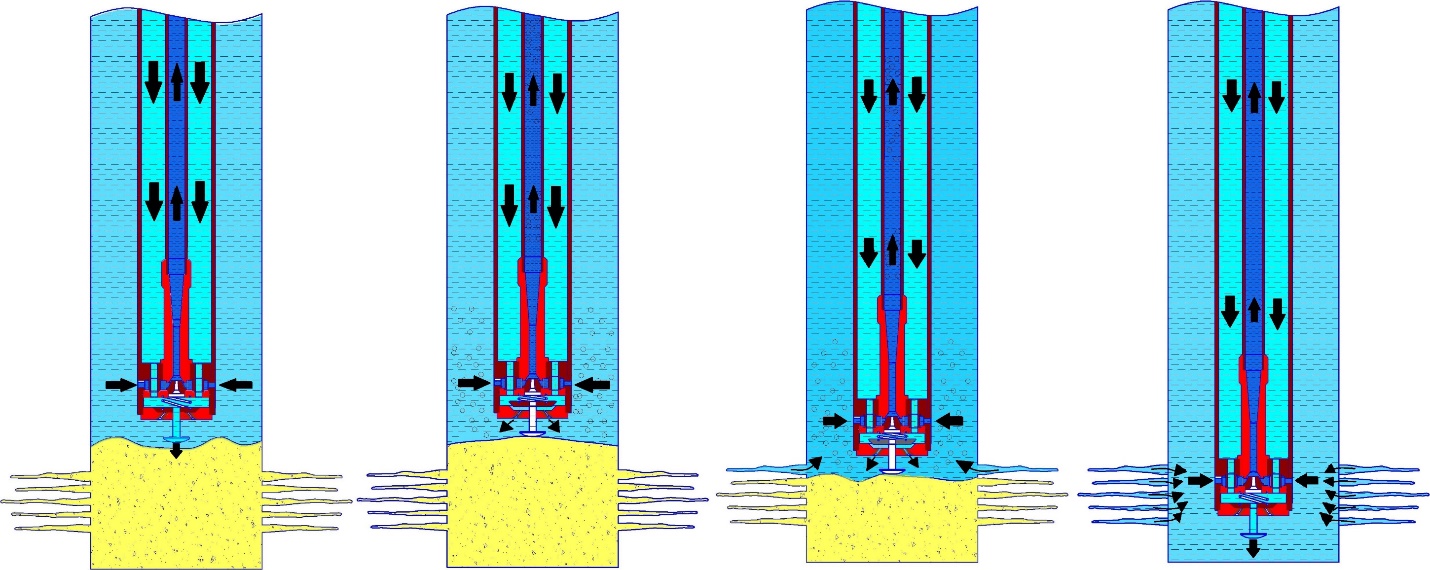

В размывочной головке установлены четыре насадка. При разгрузке на пробку опорная пята открывает подпружиненный клапан и меньшая часть рабочего потока (от 10 до 20%) устремляется на разрушение пробки.Сущность технологического процесса по очистке забоя скважины представлена на рисунке 3.3. При осуществлении спуска установки до контакта с пробкой (а) рабочая жидкость поступает на сопло эжектора, часть идет по центральному каналу в опорной пяте. Насадки в размывочной головке закрыты.

а) б) в) г)

а) спуск установки до контакта с пробкой: б) выход на заданый режим промывки; в) промывка с подключением пластовой энергии; г) проработка интервала и освоение скважины

Рисунок 3.3 – Технология очисти забоя скважины эжекционной установкой

При выходе на заданый режим (б) работы погружной установки, разрушение происходит под совмещенным воздействием гидромониторного эффекта, эрозионной способности кавитационных струй, амплитудных и частотных колебаний, возникающих при истечении струй из насадок. Кавитационное истечение рабочей жидкости так же способствует дроблению (диспергированию) твердых частиц пробки, что существенным образом способствует облегчению условий подъема песчаной пульпы на поверхность. Кроме того энергия упругих гидравлических колебаний, возникающих при схлопывании кавитационных каверн, переносится в пласт, при этом в продуктивном пласте происходит дробление кольматанта (механического, химического или биологического), а за счет депрессии на пласт – его вынос из прискважинной зоны в ствол скважины, а затем с добываемой продукцией на дневную поверхность. Таким образом происходит улучшение фильтрационных характеристик пласта и, тем самым, интенсифицируется добыча пластовых флюидов при дальнейшей эксплуатации скважины.

Скважина промывается до верхнего интервала перфорации (в). Работа эжектора на забое создает условия для вызова из пласта флюида. Осуществляется промывка пробки с подключением пластовой энергии. Для создания более глубоких депрессий для газовых скважин, эксплуатирующийся в условиях аномально низких пластовых давлений, возможна генерация пен непосредственно на забое скважины. Пластовый газ, смешиваясь в эжекторе с рабочей пенообразующей жидкостью образует качественную пену, что улучшает условия транспорта песчаной пульпы на поверхность, снижает давление столба жидкости над погружным эжекционным устройством и облегчает условия его работы.

По мере разрушения сцементированной пробки вес колонны насосно-компрессорных труб восстанавливается, пята закрывает доступ к насадкам (г), осуществлется процесс освоения скважины и выхода на заданный режим эксплуатации. Далее без осуществления спуска-подьема колонны могут быть осуществлены операции по соляно-кислотным обработкам в режиме депрессия-репрессия с последующим удалением не прореагировавшей кислоты, продуктов реакции. А так же другие технологические операции по восстановлению продуктивности добывающих скважин.

В лаборатории «Гидродинамики струйных истечений» Армавирского механико-технолгического института КубГТУ на экспериментальном стенде для определения параметров высоконапорных свободных гидравлических струй при кавитационных режимах истечения были выполнены комплексные исследования разрушаюшей силы струй из насадков, установленных в размывочной головке, а так же кавитационной стокости материалов для изготовления самих насадков.

К экспериментальной установке были предъявлены основные технические требования: максимальная механизация; возможность непосредственного наблюдения кавитации, фотографирования и видеозаписи процессов; высокая точность измерений и воспроизведение результатов, высокая скорость эрозионного разрушения образцов путем выбора оптимальных параметров струйной кавитации; эрозионная и коррозионная стойкость ее элементов; безопасность проведения экспериментов; возможность проведения эксперимента при параметрах давления рабочей жидкости до 30,0 МПа.