вааааавыа. Разработка понятие о системе разработки залежей нефти. Рациональная система разработки. Параметры системы разработки

Скачать 4.48 Mb. Скачать 4.48 Mb.

|

|

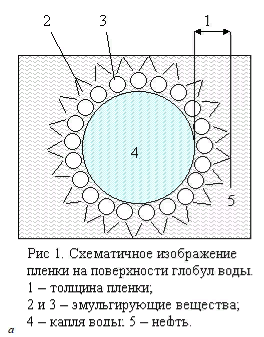

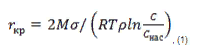

Осложненные условия разработки и эксплуатации нефтяных месторождений 83. Характеристики и классификация эмульсий. Причины образования и свойства водонефтяных эмульсий. Негативное влияние высоковязких эмульсий на процессы добычи, транспорта и подготовки нефти На разных стадиях разработки нефтяных месторождений содержание воды в нефти может быть различным: в начальной стадии может добываться практически безводная нефть, затем количество воды в добываемой нефти постепенно увеличивается и на конечных стадиях разработки месторождения может достигать 90% и более. Вода в нефти появляется вследствие поступления к забою скважины подстилающей воды или воды, закачиваемой в пласт с целью поддержания давления. При движении нефти, и пластовой воды по стволу скважины и нефтесборным трубопроводам происходит их взаимное перемешивание,  а в результате перемешивания — дробление. Процесс дробления одной жидкости в другой называют диспергированием. В результате диспергирования одной жидкости в другой образуются эмульсии. Под эмульсией понимают такую смесь двух взаимно не растворимых (или очень мало растворимых) жидкостей, одна из которых диспергирована в другой в виде мелких капелек (глобул).Диспергированную жидкость называют внутренней, или дисперсной фазой, а жидкость, в которой она находится, — дисперсионной, или внешней средой. Нефтяные эмульсии бывают двух типов: вода в нефти (В/Н) и нефть в воде (Н/В). Почти все эмульсии, встречающиеся при добыче нефти, являются эмульсиями типа вода в нефти (В/Н). Содержание пластовой воды в таких эмульсиях колеблется в широких пределах: от десятых долей процента до 90% и более. Эмульсии типа нефть в воде (В/Н) (впластовой воде диспергированы капельки нефти), встречающиеся в нефтепромысловой практике значительно реже, обычно содержат менее 1% нефти (в среднем 1000мг/л). Для образования эмульсии недостаточно только перемешивания двух несмешивающихся жидкостей. Если взять чистую воду и чистую нефть, то сколько бы мы их ни перемешивали, эмульсия не образуется. Чтобы она образовалась, необходимо наличие в нефти особых веществ — природных эмульгаторов. Такие природные эмульгаторы в том или ином количестве всегда содержатся в пластовой нефти. К нам относятся асфальтены, смолы, нефтерастворимые органические кислоты и другие мельчайшие механические примеси, как ил и глина. В процессе перемешивания нефти с пластовой водой и образования мелких капелек воды частицы эмульгирующего вещества на поверхности этих капелек (или, как обычно принято говорить, на поверхности раздела фаз) образуют пленку (оболочку), препятствующую слиянию капелек.На рис.1 схематически изображена такая пленка на поверхности глобулы воды. С явлением образования пленки на поверхности глобулы воды связывают процесс «старения» эмульсии. Под процессом старения понимают упрочнение пленки эмульгатора с течением времени. Процесс старения эмульсии может протекать быстро или медленно от нескольких часов до 3-4 дней. Обычно первоначально этот процесс идет очень интенсивно, но по мере насыщения поверхностного слоя глобул эмульгаторами замедляется или даже прекращается. По истечении определенного времени пленки вокруг глобул воды становятся очень прочными и трудно поддаются разрушению. В зависимости от размера капелек воды и степени старения нефтяные эмульсии разделяются на три вида: - легкорасслаивающиеся; - средней стойкости; - стойкие. В легкорасслаивающихся эмульсиях обычно большинство глобул крупные — размером от 50 до 100 мкм, в то время как стойкие эмульсии содержат в основном мелкие глобулы размерами от 0,1 до 20 мкм. Эмульсии средней стойкости занимают промежуточное положение. Кроме отмеченных выше условий, на стойкость водонефтяных эмульсий влияют и некоторые другие факторы: температура, содержание парафина, условия образования эмульсии количество и состав эмульгированной воды и др. Основными характеристиками нефтяных эмульсий являются: агрегативная устойчивость, вязкость, размер эмульгированных глобул водной фазы. Устойчивость эмульсий – это способность в течение определенного времени не разрушаться и не разделяться на две несмешивающиеся фазы. Вязкость эмульсий зависит от содержания воды и наибольшая вязкость эмульсий для сырой нефти любых сортов приблизительно равна вязкости сырой нефти, умноженной на коэффициент 1,3; 1,8; 2,7; 4,1 для эмульсий, содержащих соответственно 10, 20, 30, 40% воды. С повышением температуры вязкость нефти уменьшается, что способствует снижению стойкости эмульсии. С понижением температуры из нефти выделяются кристаллики растворенного в ней парафина, который накапливается на оболочке глобулы и увеличивает ее прочность. Поэтому эмульсии нефти, содержащей парафин, в зимних условиях имеют большую устойчивость. Интенсивность перемешивания нефти с водой при добыче также влияет на стойкость эмульсии. При фонтанном способе добычинефти в результате постепенного выделения газа в подъемных трубах и соответственного увеличения скорости потока могут образоваться весьма стойкие эмульсии. Дополнительное перемешивание нефти происходит при резких поворотах потока в фонтанной арматуре и при прохождении через штуцеры. Степень диспергирования капель воды при прохождении через штуцер тем больше, чем больше перепад давления в штуцере. При газлифтном способе добычи нефти условия для образования эмульсий примерно те же, что и при фонтанной добыче.Образование эмульсий при газлифтном способе происходит в основном в месте ввода рабочего агента в насосно-компрессорные трубы. Эмульсии, образующиеся при газлифтном способе добычи нефти, также отличаются стойкостью. При глубинно-насосной эксплуатации скважин эмульгирование нефти происходит в узлах клапана, в паре плунжер — цилиндр и в подъемных трубах при возвратно-поступательном движении насосных штанг. При использовании погружных электроцентробежных насосов перемешивание продукции скважины происходит в рабочих колесах насоса, а также при турбулентном движении смеси в подъемных трубах. Стойкость эмульсии при добыче нефти глубинными штанговыми насосами значительно ниже, чем при эксплуатации погружными электроцентробежными насосами, но она может повышаться в обоих случаях при малом к. п. д. оборудования. Особенно сильное влияние на стойкость эмульсии при насосной эксплуатации оказывают неисправности оборудования — пропуски в насосах через неплотности, изношенные участки. В случае пропуска жидкости в клапанных узлах за счет давления столба жидкости над клапаном истечение жидкости происходят с большой скоростью, что вызывает турбулизацию и эмульгирование нефти. Особенно сильное эмульгирование происходит при наличии зазора плунжера. Немалую роль в повышении стойкости эмульсий играет также и наземное оборудование - это система нефтесборных труб, распределительные коллекторы групповых замерных установок, штуцеры, задвижки, клапаны, уголки, тройники и сепараторы. 84. Методы предотвращения и борьбы с образованием эмульсий. Механизм действия деэмульгаторов. Предотвращение образования стойких эмульсий Для предотвращения эмульгирования нефти необходимо в какой-то степени устранить или, по крайней мере, ослабить влияние перечисленных условий, при которых происходит образование нефтяных эмульсий в процессе добычи. Главные из них: 1) совместное поступление нефти и воды из скважины; 2) интенсивное перемешивание, приводящее к диспергированию одной жидкости в другой; 3) присутствие в нефти природных эмульгаторов. Для раздельного извлечения нефти и воды из скважин последние оборудуют двумя колоннами НКТ: одной для нефти, другой для воды. Фильтр подъемника для воды должен быть опущен в зумпф (зумпф – нижняя часть эксплуатационной колонны) скважины, а для добычи нефти может быть использовано кольцевое пространство между эксплуатационной колонной и колонной НКТ для добычи воды или же самостоятельная отдельная колонна НКТ, прием которой находится ниже кровли пласта. В зависимости от величины пластового давления скважина может быть оборудована для извлечения как нефти, так и воды фонтанным способом или нефти фонтанным, а воды механизированным способом. В случае малых забойных давлений, когда естественное фонтанирование невозможно, оба подъемника оборудуют для извлечения нефти и воды механизированным способом. При раздельном отборе нефти и воды из скважины очень трудно поддерживать уровень раздела нефти и воды на забое скважины в пределах вскрытой части пласта, разделение продукции скважины часто нарушается: в подъемник для отбора нефти поступает вода или наоборот. По этой причине раздельный отбор нефти и воды не получил широкого распространения. Чтобы ограничить поступление воды, применяются различные способы изоляции, закупоривающие водопроницаемую зону (устанавливают цементные мосты, задавливают в пласт цементный раствор или реагенты, образующие при взаимодействии с пластовой водой гели и т.д.). Однако все эти мероприятия недостаточно эффективны. 4.3.2. Разрушение эмульсий Способы разрушения нефтяных эмульсий условно можно разделить на следующие группы: - гравитационное холодное разделение (отстаивание); - фильтрация; - разделение в поле центробежных сил (центрифугирование); - электрическое воздействие; - термическое воздействие; - внутритрубная деэмульсация; - воздействие магнитного поля. Гравитационное холодное разделение (отстаивание) осуществляется за счет гравитационного осаждения диспергированных капель воды и применяется при высоком содержании воды в пластовой жидкости. На промыслах применяют отстойники разнообразных конструкций, периодического и непрерывного действия. В качестве отстойников периодического действия обычно используются сырьевые резервуары, при заполнении которых сырой нефтью происходит осаждение воды в их нижнюю часть. В отстойниках непрерывного действия отделение воды происходит при непрерывном прохождении обрабатываемой смеси через отстойник. В зависимости от конструкции и расположения распределительных устройств, движение жидкости в отстойниках осуществляется в некотором преобладающем направлении – горизонтально или вертикально. Фильтрацияприменяется для разрушения нестойких эмульсий. В качестве материала фильтров используются, материалы не смачиваемые водой, но смачиваемые нефтью. Поэтому нефть проникает через фильтр, а вода – нет. Разделение в поле центробежных сил (центрифугирование) производится в центрифугах, которые представляют собой вращающийся с большим числом оборотов ротор. Эмульсия в ротор подается по полому валу. Под действием сил инерции эмульсия разделяется, так как капли воды и нефти имеют разные плотности. Воздействие на эмульсии электрическим полем производится в электродегидраторах, снабженных электродами, к которым подводится высокое напряжение переменного тока промышленной частоты. Под действием электрического поля на противоположных концах капель воды появляются разноименные электрические заряды. В результате капли притягиваются, сливаются в более крупные и оседают на дно емкости. Термическое воздействие на водонефтяные эмульсии заключается в том, что нефть, подвергаемую обезвоживанию, перед отстаиванием нагревают до температуры 45-80°С. При нагревании уменьшается прочность бронирующих оболочек на поверхности капель, что облегчает их слияние. Кроме того, уменьшается вязкость нефти и увеличивается разница плотностей воды и нефти, что способствует более быстрому разделению эмульсии. Подогрев осуществляется в резервуарах, теплообменниках и трубчатых печах различных конструкций. На нефтегазодобывающих предприятиях применение применяется также метод искусственного увеличения обводненности нефти. Сущность данного метода заключается в возврате на прием насоса некоторой части добываемой воды, расслоившейся в отстойной расширительной камере или в поле центробежных сил. Избыток водной фазы, образовавшейся в насосе, приводит к переходу водонефтяной смеси из одной структуры потока в другую, т.е. переходу эмульсии В/Н в эмульсионную структуру типа Н/В. Вязкость образовавшейся прямой эмульсии в десятки и сотни раз меньше вязкости обратных эмульсий. Соответственно этому резко снижается и стойкость прямых эмульсий, что создает благоприятные условия для отделения водной фазы и возвращения некоторого ее объема вновь на прием насоса. Подачу оборотной воды на прием насосов можно осуществить самоподливом в затрубное пространство скважины без применения дополнительных перекачивающих органов. Метод самоподлива предполагает потерю производительности установки за счет рециркулируемой части водной фазы. Однако многократное снижение вязкости нефти в колонне труб позволяет существенно увеличить коэффициент подачи установок, что не только компенсирует потерю, но и повышает в ряде случаев производительность насосов. Предупреждение образования стойких эмульсий в скважинах с механизированной добычей позволяет также снижать давление в системах промыслового сбора нефти и газа и улучшать условия разрушения эмульсий в пунктах подготовки нефти. Внутритрубная деэмульсацияоснована на том, что в эмульсию добавляется химический реагент – деэмульгатор. Это позволяет разрушить эмульсию в трубопроводе, что снижает ее вязкость и уменьшает гидравлические потери. Чем сильнее разрушается эмульсия в трубопроводе, тем меньше ее вязкость и больше воды окажется в свободном или грубодисперсном состоянии, при котором она способна отделиться. Для каждого состава нефти подбирают наиболее эффективный деэмульгатор, предварительно оценив результаты отделения пластовой воды в лабораторных условиях. 85. Причины и условия образования солеотложений в скважинном оборудовании и призабойной зоне пласта. Предотвращение солеотложений в скважинном оборудовании и призабойной зоне пласта. Закачка пластовой воды в скважины с целью поддержания пластового давления является часто применимой операцией. Степень риска, связанная с отложением минеральных солей в нагнетательных и добывающих скважинах во время таких операций, широко изучалась во многих работах. Отложения солей являются одной из самых серьезных проблем при разработке нефтяных месторождений, которые возникают в процессе закачки воды и смешения двух несовместимых вод. Пластовые воды называются несовместимыми, если они взаимодействуют между собой химически и при смешивании соли выпадают в осадок [1, 5]. Причины образования отложений солей Скорость и объем выпадения солей зависят от ряда факторов [2]: - первоначальной солевой насыщенности пластовой воды; - типа ионов в пластовой воде; - режимов эксплуатации добывающих скважин и способов добычи скважинных флюидов; - совместимости пластовых вод различных продуктивных пластов; - совместимости добываемых пластовых вод с применяемыми при ГТМ водными растворами и растворами глушения; - совместимости пластовых вод с водами для системы ППД и др. Выпадение в осадок химического вещества из раствора происходит в том случае, если его концентрация в растворе превышает равновесную концентрацию. Выпадение солей может происходить в следующих случаях: 1) при смешивании несовместимых друг с другом вод различного состава; 2) при изменении термобарических условий в скважине либо в насосе и, как следствие, перенасыщении вод; 3) при испарении воды и т.д. Твердая фаза образуется при условии, что радиус зародышей кристаллов превышает критическое значение, которое определяется по формуле [6]:  , (1) , (1)где M – молекулярная масса зародыша кристаллов; σ – удельная поверхностная энергия на границе раздела фаз; ρ – плотность зародыша кристаллов; Снас, С – концентрации насыщенного и пересыщенного растворов; R – универсальная газовая постоянная; T – абсолютная температура. Сульфаты бария и стронция являются очень плотными и твердыми осадками. Низкая их растворимость практически во всех растворителях по сравнению с другими солеобразующими минералами делает их крайне нежелательным из всех органических и неорганических отложений, которые встречаются в процессе эксплуатации нефтяных скважин с высокой обводненностью продукции [3]. При описании и прогнозировании процесса образования сульфата бария обычно используются только химические (концентрация ионов и ионная сила раствора) и термодинамические (давление и температура) характеристики. Согласно уравнению прогноза образования сульфата бария индекс насыщения воды баритом SI определяется следующим образом [22]: SI = lg [Ba2+] · [SO42-] - 4,063·µ0,5 + 2,787·µ - 3,33·10-3·Т·µ0,5 - 7,561·10-3 Т + 10-3·Т + 3,775·10-5·Т2 - 7,709·10-3·Р + 10, (2) где Р – давление, МПа; Т – температура, оС; µ – ионная сила раствора; [Ba2+] · [SO42-] – молярные концентрации соответствующих ионов, г-ион/л. При SI > 0 – выпадает сульфат бария, при SI < 0 осадок не образуется. Очевидно, что данное уравнение прогноза описывает случай образования сульфата бария для однопластовой скважины при значительном изменении термобарических условий. Кроме того, уравнение непригодно при использовании результатов анализа поверхностных проб, отобранных с устья скважины, поскольку не учитывает сульфата бария, уже отложившегося на ГНО и находящегося в виде ТВЧ. Анализируя вышепредставленное уравнение, можно сделать вывод, что при эксплуатации месторождения с давлениями 15–30 МПа и с невысокой температурой пластов (25–30 ºС) вклад термодинамических параметров незначительный – не более 3 %, причем вклад давления вообще минимален – менее 1 %. Эта величина меньше, чем точность определения химических параметров (ионной силы и молярной концентрации), погрешность определения которых значительно больше. Способы предотвращения солеотложения Предотвращение солеотложения в скважинах, нефтепромысловом оборудовании и системах внутрипромыслового сбора и подготовки нефти является основным направлением в борьбе с данным процессом как негативным явлением. Исходя из экономической целесообразности в зависимости от условий и особенностей разработки залежей, доступности технических средств и прочих факторов могут использоваться различные подходы в борьбе с данным явлением. Для предотвращения солеотложения в нефтепромысловом оборудовании применяют технологические, физические и химические способы. К технологическим способам относят подготовку воды для использования в системе ППД, операции по отключению обводненных интервалов, раздельный отбор и сбор жидкости и т.д. При этом предотвращение солеотложения происходит за счет исключения или ограничения возможности смешения химически несовместимых вод. Решение проблемы обводнения продукции скважины заключается в использовании комплекса средств и методов для разобщения пластов в процессе строительства скважин и отключения обводнившихся пропластков, ограничения притока пластовых вод к добывающим скважинам и их движения в промытых дренируемых зонах продуктивного пласта. Селективная изоляция обводнившихся прослоев дает значительный эффект по снижению интенсивности солеотложения. На селективной основе разработано значительное количество водоизоляционных материалов. Однако не существует общепризнанных критериев по их подбору и оценке области их эффективного применения с учетом особенностей эксплуатации объекта и свойств нефти в залежи. Не учитывается несовместимость применяемых изолирующих материалов с различными видами химического воздействия на пласт (например, с целью повышения нефтеотдачи и интенсификации добычи нефти и др.). Недостатки этого способа сопряжены со значительными затратами и сложностью его реализации. Физические способы предотвращения отложения солей включают в себя обработку потока добываемой жидкости магнитными, электрическими и акустическими полями [4]. Применяются специальные аппараты магнитной обработки жидкостей, представляющие систему из постоянных магнитов или электромагнитов. Под действием магнитного поля растворенные соли изменяют свою структуру, не осаждаясь в виде твердых осадков, а выносятся из скважины как кристаллический мелкодисперсный «шлам». К преимуществам данного метода относится простота конструкции, к недостаткам — необходимость монтажа подъемного оборудования, необходимость обработки продукции до начала кристаллизации солей, т. е. невозможность применения при солеобразовании в призабойной зоне пласта. В промысловой практике для защиты от отложения солей применяются магнитные активаторы «Магнолеум» производства Омского электромеханического завода. Также в качестве примера можно привести оборудование для магнитной обработки фирм Integra Tech Associates и Magnetic Technology Australia, в котором применяются постоянные магниты. К недостаткам можно отнести сложно прогнозируемую эффективность и неоднозначность результата [5]. Использование акустических полей основано на создании колебаний, которые значительно уменьшают интенсивность образования центров кристаллизации. Под акустическим воздействием меняется структура солей, мельчают их кристаллы и ослабевает сцепление с поверхностью металла. К недостаткам можно отнести их малую изученность и сложность конструкции. Для повышения работоспособности глубинно-насосного оборудования в условиях отложения солей применяют различные покрытия поверхности, соприкасающейся с пластовой жидкостью. Проблема солеотложения на металлических поверхностях нефтепромыслового оборудования связана с коррозионным процессом, так как любая шероховатость и продукты коррозии являются концентратом кристаллизации при движении пересыщенных солями растворов. Поэтому любые антикоррозионные покрытия на внутренних металлических поверхностях являются мерой по снижению солевых отложений. К ним относятся лакокрасочные и полимерные покрытия, детали и узлы скважинного оборудования, изготовленные из полимеров и обладающие низкой адгезией к отложениям солей. Использование полиэтиленовых труб против солеотложения рекомендуется в виде вставок в стальные трубы, что является также средством предотвращения коррозии. Однако промысловый опыт не подтвердил однозначно положительных результатов применения защитных покрытий. Так, например, полимерные материалы изнашиваются быстрее, чем металл. Выбор источника водоснабжения и подготовка воды в системе поддержания пластового давления позволяют снизить интенсивность образования отложений солей. Закачиваемый в пласт агент должен иметь полную химическую совместимость с пластовыми и попутно добываемыми водами. К основным недостаткам этого метода можно отнести недостаточное количество высокоминерализованных вод для заводнения и значительные затраты на подготовку закачиваемого агента. Следует отметить, что все перечисленные способы предотвращения солеотложения не могут считаться универсальными, и в значительной степени эффективность их применения зависит от условий образования осадков. Эффективным способом предотвращения солеотложения в нефтепромысловом оборудовании, в том числе и при глушении скважин, является химический с использованием ингибиторов отложения солей. К ингибиторам относятся такие химические вещества, добавление которых в раствор неорганической соли резко замедляет процесс осадкообразования. Выбор технологии предотвращения солеотложения методом ингибирования зависит от двух параметров: зоны солеотложения в скважине, куда необходимо доставить реагент, и объема воды, подлежащей ингибированию. Немалую роль играет расположение солеотлагающих скважин на месторождении. Заключение Одним из основных требований, которые должны предъявляться к ингибиторам солеотложения, являются его адсорбционно-десорбционные свойства. Известно, что нефтегазоносные породы обладают различной смачиваемостью и разной сорбционной способностью. Исходя из этого для улучшения адсорбционно-десорбционных характеристик ингибитора солеотложения необходимо использовать реагенты, снижающие межфазное натяжение на границе «нефть — ингибирующий раствор» и позволяющие увеличить поверхность контакта как с силикатными и алюмосиликатными минералами, так и с карбонатной составляющей в составе цемента. Разработка универсального ингибирующего состава для таких случаев имеет важное практическое значение. 87. Состав и свойства АСПО. Механизм формирования АСПО. Факторы, влияющие на образование АСПО. Общая характеристика методов удаления и предотвращения АСПО. Асфальто-смоло-парафиновые отложения представляют собой сложную углеводородную смесь, состоящую из парафинов (20-70% мас.), асфальто-смолистых веществ (АСВ) (20-40% мас.), силикагелевой смолы, масел, воды и механических примесей. В практике эксплуатации скважин встречаются с различными осложнениями (АСПО, вынос песка и образование песчаных пробок, отложение солей). Наиболее серьезные осложнения возникают в связи с отложениями асфальтенов, смол и парафинов(АСПО).В составе нефтей, добываемых на месторождениях России, содержится различное количество высокомолекулярных соединений, таких как парафины, смолы, асфальтены. При изменении термобарических условий и разгазировании нефти, эти компоненты осаждаются в призабойной зоне пласта(ПЗП), на стенках ствола скважины, на штангах,выкидных линиях и нефтепромысловом оборудовании. Вследствие отложения АСПО уменьшается приток нефти, увеличивается нагрузка на станки-качалки(обрыв штанг, повышение расхода энергии, увеличение утечек через плунжер и клапан и, соответственно уменьшение коэффициента подачи) и ЭЦН (уменьшение производительности,увеличение затрат энергии,перегрев электродвигателя). Механизм образования АСПО можно представить следующим образом: при отборе нефти в скважине понижается давление и температура, а также уменьшается количество легких углеводородов. При снижении температуры в ПЗП и стволе скважины до температуры начала кристаллизации парафина происходит интенсивное образование в нефти кристаллов парафина.Эти кристаллы служат центрами кристаллизации и последующего более интенсивного выпадения парафина из нефти и осаждение его на твердой поверхности. Для парафинистых нефтей восточных месторождений (Татария,Башкирия)температура начала кристаллизации находится в пределах 15-35 градусов по Цельсию. Выпадению парафина способствует понижение температуры вследствие расширения газа при снижении давления во время движения по стволу скважины.Чем больше газовый фактор, тем больше эффект охлаждения. Отложению парафина на стенках труб способствуютеще и следующие факторы:малые скорости движения нефти, шероховатость стенок труб и периодичность их смачивания (при пульсирующей работе фонтанных скважин). Эффект охлаждения по мерм продвижения нефти по подъемным трубам усиливается от забоя к устью, поэтому наибольшееколичество парафина откладывается в верхней части подъемных труб на расстоянии 400-900 метров от устья, причем толщина слоя увеличивается в направлении от забоя к устью. Одновременно с парафином происходит отложение асфальтенов, смол, песка, кристаллов неорганических солей и капелек воды. Все это придает отложениям высокую прочность, что значительно затрудняет процесс их удаления. Борьба с отложениями АСПО определяется конкретными условиями месторождения и ведется по двум направлениям:1.Удаление уже сформировавшихся отложений 2.Предотвращение образования АСПО. 1.Методы удаления АСПО. Методы удаления АСПО можно разделить на механические,тепловые и химические. Принцип действия приспособлений заключается в соскабливании парафина со стенок труб в процессе работы скважины.Очистка достигается перемещением скребка или гирлянды скребков вверх и вниз по стволу скважины,как при помощи ручных механических лебедок,так и с помощью депарафинизационной установки с механизированной лебедкой АДУ-3. Для очистки НКТ в скважинах,эксплуатирующихся ШГН, применяют скребки,укрепляемые на штангах с помощью хомутов.Обычно на одной штанге крепят от 5 до 11 скребков. Колонну штанг на поверхности подвешивают на штанговращателе. При каждом двойном ходе колонна штанг поворачивается на некоторый угол. К тепловым методам относится пропарка труб при их подъеме на поверхность с помощью передвижной паровой установки(ППУ), однако это малоэкономично. Пропарить трубы можно и подачей пара в затрубное пространство. При этом прогреваются и НКТ, и выкидная линия. Этот способ применяется в скважинах, эксплуатирующихся компрессорным способом и в фонтанных скважинах с небольшим затрубным давлением. Существует другой способ расплавления парафина-прокачка горячей нефти с помощью агрегата по депарафинизации (АДП). Для удаления уже отложившихся АСПО наиболее перспективным является химический метод. В качестве реагентов-удалителей применяют как индивидуальные растворители ,так и многокомпонентные составы. В некоторых случаях для повышения эффективности растворитель прогревают или его подают совместно с паром. Композиции и реагенты для удаления АСПО условно подразделяют на следующие группы : 1.Растворитель(однофазные системы) 2.Вода+ПАВ(однофазные системы) 3.Дисперсии растворителей(двухфазные системы) 4.Мицеллярные растворы(однофазные системы) Самый эффективный растворитель парафина-сероуглерод, но он очень токсичен и огнеопасен. Затем идут хлорированные углеводороды, но они отрицательно влияют на процесс переработки нефти,отравляя катализаторы. В связи с этим наибольшее применение нашли углеводороды алифатического и ароматического ряда(бензин, керосин, скипидар, бензол, толуол и др.) Ко второй группе растворителей относятся водные растворы ПАВ(преимущественно неионогенного типа),например ОП-10, при концентрации от 0,1 до 5%, которые способны избирательно растворять лишь смолы, тем самым отложения разрыхляются и могут уноситься потоком . К третьей группе относятся водные дисперсии растворителей,приведенных в первой группе.Содержание растворителя от 5 до 90%.В качестве дисперсионной среды используют воду или кислоты.Чистящая способность ниже,чем у растворителей первой группы,поэтому продолжительность контакта дольше. Мицеллярные растворы, в которых нерастворимый в воде реагент(керосин, Толуол) вводится в воду при помощи растворителя(спирта), применяются при высокой обводненности нефтяного пласта. Однако такие составы дороги и имеют ограниченное применение. Выбор растворителя АСПО индивидуален для каждого месторождения. Обычно при удалении АСПО реагенты подают через затрубное пространство или непосредственно в НКТ и продавливают расчетным количеством жидкости. Время контакта растворителя от получаса до суток и более. Использование растворителей позволяет в несколько разувеличить межочистной период. (МОП) Предотвращение образования АСПО. Предотвращение образования АСПО достигается двумя путями : 1) покрытие поверхности гидрофильным слоем вещества (эпоксидные смолы,стекло,эмали и т.п.),которое обладает низкой степенью сцепляемости с АСПО,что позволяет потоку жидкости отрывать осевшие на поверхности осадки и выносить их на поверхность. 2) использование реагентов, являющихся ингибиторами парафиновых отложений депрессаторы, смачиватели и модификаторы) Поиск в области борьбы с АСПО привел к разработке методов использования лакокрасочных покрытий.В его основе- принцип высокой гладкости поверхности. Успешно применяются бакелитовый, бакелито-эпоксидный и эпоксидный лаки, также применяется остеклование и эмалирование поверхностей. Особенно перспективным является подбор и использование ингибиторов отложения АСПО. Смачиватели создают на поверхности оборудования защитную гидрофильную пленку, которая препятствует прилипанию кристаллов парафина. Действие депрессаторов основано на изменении условий кристаллизации парафина,они препятствуют образованию плотной кристаллической решетки. Модификаторы позволяют удерживать парафин во взвешенном состоянии на всем пути движения нефти. Их структура сходна с парафином (полимеры полиэтилена, полипропилена,поливинилацетата и др.) Кроме того модификаторы снижают температуру застывания нефти на 20-30 градусов Цельсия, уменьшают вязкость нефти. Выбор места и устройства подачи химреагентов определяется конкретными условиями и зависит от вида реагента, состава и свойств жидкости, способа эксплуатации скважины. 88. Химические методы удаления и предотвращения образования АСПО. Практика эксплуатации скважин, добывающих нефть, показала, что без проведения работ по предотвращению и удалению АСПО в трубопроводах и нефтепромысловом оборудовании, подъемных трубах, выкидных линиях и промысловых емкостях нельзя эффективно решать вопросы оптимизации добычи и сбора нефти. Химические методы получили широкое развитие в последние годы, когда были созданы химические реагенты, активно воздействующие на парафин - ингибиторы парафинообразования. Среди них можно выделить несколько классов: 1)смачиватели создают на оборудовании защитную гидрофильную пленку, препятствующую прилипанию кристаллов парафина; 2)диспергаторы стимулируют взвешенное состояние кристаллов; 3)модификаторы взаимодействуют с кристаллами парафина и диспергируют их. В настоящее время вследствие высокой стоимости химреагентов проблема не в их приобретении, а в экономном использовании. Поэтому на первый план выдвигается разработка наиболее эффективных способов доставки реагентов в скважину. На практике получили применение три способа подачи реагента: а)залповый - разовая закачка большого объема химреагента в пласт через определенные интервалы времени; б)затрубный - дозирование в затрубное пространство устьевыми дозаторами; в)скважинный глубинный - дозирование к приему насоса скважинными дозаторами. Залповый способ неэкономичен, так как реагент выносится вместе с жидкостью и используется (по результатам исследований) на 20-30%. Учитывая высокую стоимость химических реагентов, особенно импортных, повсеместное применение этого способа вряд ли можно считать оправданным. При дозировании в затрубное пространство реагент, проходя слой эмульгированной нефти, к приему насосов или башмаку труб поступает лишенным активности. С целью достижения эффекта приходится намеренно увеличивать дозу реагента, что также снижает экономичность дозатора. Следует иметь в виду еще один фактор: многие реагенты при снижении температуры окружающей среды увеличивают вязкость, а в зимнее время - замерзают. Это затрудняет операции с ними. Скважинное или глубинное дозирование-способ подачи химреагента непосредственно на прием насоса. Для этой цели используют несколько конструкций скважинных дозаторов. Скважинные дозаторы монтируют на приеме насосов и подают реагент непосредственно в область приема. Таким образом, реагент имеет высокую температуру, что усиливает его активность и немедленную реакцию. Разработаны конструкции, позволяющие осуществлять регулирование дозы и синхронную работу с насосом. При постоянной дозировке хим. реагента в скважину на изначально чистой поверхности оборудования создается гидрофильная пленка, припятствующая формированию на ней отложений. Ингибитор оказывает и диспергирующее действие на твердую фазу АСПО, что способствует беспрепятственному выносу их потоком жидкости. Для предупреждения АСПО на поверхности НКТ применяют реагенты-депресаторы, предотвращающие рост кристаллов и образования структур с плотной упаковкой молекул твердых углеводородов. Препятствовать отложениям могут также реагенты- модификаторы, изменяющие кристаллическую структуру парафинов в процессе их фазового перехода. 89. Физические методы предупреждения образования АСПО. Технические средства и технологии использования. Механизм действия. Тепловые методы удаления АСПО. Технологии и технические средства. Механизм действия. Тепловые методы удаления АСПО. Технологии и технические средства. В практике эксплуатации скважин встречаются с различными осложнениями (АСПО, вынос песка и образование песчаных пробок, отложение солей). Наиболее серьезные осложнения возникают в связи с отложениями асфальтенов, смол и парафинов (АСПО). При изменении термобарических условий и разгазировании нефти, эти компоненты осаждаются в призабойной зоне пласта (ПЗП), на стенках ствола скважины, на штангах, выкидных линиях и нефтепромысловом оборудовании. Вследствие отложения АСПО уменьшается приток нефти, увеличивается нагрузка на станки-качалки (обрыв штанг, повышение расхода энергии, увеличение утечек через плунжер и клапан и, соответственно уменьшение коэффициента подачи) и ЭЦН (уменьшение производительности, увеличение затрат энергии, перегрев электродвигателя). Механизм образования АСПО: при отборе нефти в скважине понижается давление и температура, а также уменьшается количество легких углеводородов. При снижении температуры в ПЗП и стволе скважины до температуры начала кристаллизации парафина происходит интенсивное образование в нефти кристаллов парафина. Эти кристаллы служат центрами кристаллизации и последующего более интенсивного выпадения парафина из нефти и осаждение его на твердой поверхности. Выпадению парафина способствует понижение температуры вследствие расширения газа при снижении давления во время движения по стволу скважины. Чем больше газовый фактор, тем больше эффект охлаждения. Отложению парафина на стенках труб способствуют ещё и следующие факторы: малые скорости движения нефти, шероховатость стенок труб и периодичность их смачивания (при пульсирующей работе фонтанных скважин). Эффект охлаждения по мере продвижения нефти по подъемным трубам усиливается от забоя к устью, поэтому наибольшее количество парафина откладывается в верхней части подъемных труб на расстоянии 400-900 метров от устья, причем толщина слоя увеличивается в направлении от забоя к устью. Одновременно с парафином происходит отложение асфальтенов, смол, песка, кристаллов неорганических солей и капелек воды. Все это придает отложениям высокую прочность, что значительно затрудняет процесс их удаления. Борьба с отложениями АСПО: 1.Удаление уже сформировавшихся отложений 2.Предотвращение образования АСПО. Методы удаления АСПО можно разделить на механические, тепловые и химические. Принцип действия приспособлений заключается в соскабливании парафина со стенок труб в процессе работы скважины. Очистка достигается перемещением скребка или гирлянды скребков вверх и вниз по стволу скважины, как при помощи ручных механических лебедок, так и с помощью депарафинизационной установки с механизированной лебедкой АДУ-3. Для очистки НКТ в скважинах, эксплуатирующихся ШГН, применяют скребки, укрепляемые на штангах с помощью хомутов. Обычно на одной штанге крепят от 5 до 11 скребков. Колонну штанг на поверхности подвешивают на штанговращателе. К тепловым методам относится пропарка труб при их подъеме на поверхность с помощью передвижной паровой установки (ППУ), однако это малоэкономично. Пропарить трубы можно и подачей пара в затрубное пространство. При этом прогреваются и НКТ, и выкидная линия. Этот способ применяется в скважинах, эксплуатирующийся компрессорным способом и в фонтанных скважинах с небольшим затрубным давлением. Существует другой способ расплавления парафина-прокачка горячей нефти с помощью агрегата по депарафинизации (АДП). Для удаления уже отложившихся АСПО наиболее перспективным является химический метод. В качестве реагентов-удалителей применяют как индивидуальные растворители, так и многокомпонентные составы. В некоторых случаях для повышения эффективности растворитель прогревают или его подают совместно с паром. Композиции и реагенты для удаления АСПО условно подразделяют на следующие группы: 1.Растворитель(однофазные системы) 2.Вода+ПАВ(однофазные системы) 3.Дисперсии растворителей(двухфазные системы) 4.Мицеллярные растворы(однофазные системы) Выбор растворителя АСПО индивидуален для каждого месторождения. Предотвращение образования АСПО. 1) Применение покрытий (стекло, стеклоэмали, эпоксидные смолы, стеклопластиковые НКТ и др. материалы) 2) Химические методы - ингибиторы АСПО: депрессаторы (уменьшают температуру насыщения нефти парафином), ингибиторы (создают гидрофильную пленку на поверхности металлов), диспергаторы (разрушают мицеллы парафинов), модификаторы (меняют форму парафинов). МЛ-72, МЛ-80, СНПХ 3) Технологические – подбор технологического режима скважины (увеличение диаметра НКТ на типоразмер, перевод на ЭЦН при увеличении обводненности более 35%, искусственное обводнение скважины) 4) Тепловые – забойные нагреватели стационарные и греющие кабели. 5) Физические методы – магнитные катушки на НКТ и магнитные устройства на насосных штангах; ультразвуковая обработка 90. Влияние механических примесей на работу нефтяных насосов. Методы борьбы с механическими примесями. Основной причиной появления механических примесей в добываемой жидкости считается увеличение депрессии на пласт и вынос их с призабойной зоны скважины. Присутствие механических примесей в продукции нефтяных скважин является серьезным осложнением при эксплуатации механизированным способом за счет уменьшения МРП насосов. Статистика причин отказов ЭЦН на месторождении показала, что для высокодебитных скважин высокое КВЧ является одним из основных проблем добычи. Отмечены замены ЭЦН в связи с их заклиниванием, что обусловлено выносом КВЧ в условиях форсированного отбора. Механические примеси могут являться продуктами разрушения коллектора, загрязнениями с насосно-компрессорных труб (продукты коррозии, песок, солеотложения), либо результатом обратного выноса проппанта после ГРП. Допустимые концентрации механических примесей при эксплуатации механизированным способом не должны превышать 0,3 г/л. С учетом вовлечения в разработку новых участков месторождений, сложности строения и неоднородности пластов, а также планируемых ГТМ следует предусмотреть защиту от этого типа осложнений[11]. Способы борьбы с механическими примесями: подбор оптимальных значений депрессии на пласт, позволяющих достичь максимального дебита без разрушения рыхлых пропластков с выносом дисперсной породы; при производстве сложных ремонтов, ГРП, кислотных обработок, а также при выводе скважин из длительного бездействия, предусмотреть качественную подготовку и промывку скважин перед спуском УЭЦН, например, с использованием комплекта гибких НКТ - койлтюбинг. Для уменьшения объема перевозок и расходов рекомендуется применение гидроциклонной очистки промывочной жидкости. Разработанная конструкция на основе ило-пескоотделителя ИГ-45М с промывочным агрегатом ПА-80 обеспечивает замкнутый цикл циркуляции, прямой или обратной промывки, очистку от механических примесей диаметром более 0,01 мм на 95%; применение жидкостей глушения скважин, очищенных от механических примесей в процессе их приготовления. Блок очистки жидкости БОЖ-1 (изготовитель ОАО “Нефтемаш”, г. Тюмень) используется на растворных узлах, его производительность 50 м3/час, КВЧ после фильтрации не более 20 мг/л. Есть и другие аналоги. очистка от АСПО, продуктов коррозии, песка, солей механическим или абразивным методами (щетки, пескоструй, дробеструй), дефектоскопия и отбраковка поднятых в процессе ремонта скважин НКТ. применение УЭЦН в коррозионно- и износостойком исполнении путем использования более стойких сталей и сплавов (типа «Нирезист»), упрочнения и создания защитной пленки на поверхности обычных стальных труб плазменным, электрохимическим или др. способами. применение при необходимости (по итогам анализов добываемых флюидов) индивидуальных механических фильтров для УЭЦН (проволочных и сетчатых). Для УЭЦН рекомендуется применение механических фильтров, устанавливаемых через пакер на забое, либо на приеме насоса (фильтры Meshrite Screen, REDA Schlumberger, апробированные на Приобском месторождении ОАО «Юганскнефтегаз»; фильтры типа ЖНШ, производства ОАО Новомет-Пермь, апробированные на месторождениях ОАО «Газпромнефть» в Ноябрьске)[11]. установка в интервале перфорации гравийных забойных фильтров - при интенсивном выносе проппанта или пластового песка (КВЧ более 500 мг/л) в течение длительного срока (более 6 месяцев после ГТМ), либо при быстрой кольматации проволочных и сетчатых механических фильтров (менее 1-2 мес); комплекс подземного оборудования ОАО "Тяжпрессмаш" (Рязань) для сооружения гравийного фильтра включает пакеры, проволочный или щелевой фильтр, устройства для намыва гравия прямой или обратной циркуляцией и последующих промывок фильтра. Известны также комплексные технологии предотвращения выноса песка типа FracPac (Halliburton Energy Services), сочетающие локальные ГРП пласта с гравийными забойными фильтрами, обеспечивающими длительную эксплуатацию скважин без существенного снижения дебита. закрепление проппанта при ГРП. Например, это применение проппанта марки Fores RCP. Проппант покрыт фенолформальдегидными смолами. Склеивание начинается при давлении выше 69 атм. Далее более подробно рассмотрим наиболее распространенные методы борьбы с механическими примесями[12]. Одним из самых распространенных и эффективных способов защиты ГНО от воздействия мехпримесей служит установка на приеме насосных установок специальных фильтров. В фильтре ЖНШ производства ЗАО «Новомет-Пермь» в качестве фильтрующего элемента используются щелевые решетки из V-образной проволоки из высокопрочной нержавеющей стали. Фильтр устанавливается в составе УЭЦН. Размер задерживаемых частиц -- 0,1-0,2 мм. Преимуществ у данного фильтра несколько. Во-первых, он обладает свойством самоочищения за счет вибрации УЭЦН. Во-вторых, удобством монтажа, поскольку фильтр устанавливается в составе погружной насосной установки. Соответственно, спуск фильтра не увеличивает время на ТРС. Фильтр не подвержен засорению, чем объясняются минимальные потери подпора на приеме насоса. В то же время у фильтров ЖНШ существуют и недостатки. Фильтр увеличивает общую длину УЭЦН, применяется только с газосепаратором без входного модуля, зависит от габарита погружной установки, имеет достаточно высокую стоимость. Области применения фильтра ограничиваются определенной максимальной нагрузкой на вал. В некоторых случаях (при наличии в добываемой жидкости глины и прочих подобных субстанций) обнаруживается засорение поверхности фильтра. И еще один недостаток: крупные частицы мехпримесей «отбиваются» V-образной проволокой и спускаются на забой.Фильтр ЖНША производства ОАО «АЛНАС» обладает схожей конструкцией, преимуществами и недостатками. Шламоуловитель МВФ производства ЗАО «Новомет-Пермь» представляет собой многослойный фильтроэлемент из пеноникеля, который задерживает частицы диаметром более 0,25 мм (рисунок 5.1). Пористость достигает 99%. Входной модуль оборудован клапаном, срабатывающим при засорении фильтра. Фильтр устанавливается в составе УЭЦН. Среди преимуществ шламо- уловителей МВФ следует отметить также удобство монтажа без увеличения времени проведения ТРС. При засорении фильтрующего элемента при помощи пластичных клапанов обеспечивается проход жидкости, минуя МВФ. К недостаткам можно отнести то, что мехпримеси и проппант остаются в фильтре, а также то, что фильтр увеличивает общую длину УЭЦН и может применяться только с газосепаратором без входного модуля. В случае шламоуловителей МВФ также существует ограничение по передаваемой валом мощности: для 5-го габарита это 85 кВт, для габарита 5А -- 140 кВт. При этом максимальный расход для 5-го габарита -- 125 м3/сут., для габарита 5А -- 280м3/сутки. К недостаткам также можно отнести сложный и дорогостоящий ремонт данного шламоуловителя. Погружной сепаратор механических примесей ПСМ, разработанный РГУ нефти и газа имени И.М. Губкина (изготовитель ЗАО «Новомет-Пермь»), устанавливается в нижней части погружной установки. В этом случае компоновка должна включать в себя так называемый двусторонний ПЭД, две гидрозащиты (рисунок 5.2). Рисунок 5.1 - Шламоуловитель МВФ ЗАО «Новомет-Пермь» Принцип действия следующий: Поток добываемой продукции поступает из пласта в скважину и затем на прием центробежного сепаратора. Во вращающемся роторе сепаратора происходит отделение твердых частиц от жидкости в поле центробежных сил[12]. Рисунок 5.2 - Погружной сепаратор механических примесей ПСМ Преимущества данного устройства заключаются в том, что при его использовании после сепарации частицы накапливаются в контейнере, обеспечивается защита УЭЦН от пикового выноса механических примесей из пласта при пуске УЭЦН, производится двухступенчатая сепарация газа, возможна обработка жидкости ингибитором солеотложения. Основной недостаток -- сложная конструкция. Скважинный фильтр-кожух для УЭЦН производится ООО «Привод-Нефтесервис» по проекту ОАО «ЛУКОЙЛ-Пермь». Фильтр выполнен в виде кожуха (труба диаметром 130 мм с нижней перфорированной частью), который распространяется только на длину установки УЭЦН, захватывающую часть ЭЦН чуть выше приемной сетки, на одном конце которой находится приемная сетка увеличенной площади, на другом -- муфта для крепления фильтра к ЭЦН (рисунок 5.3). Рисунок 5.3 - Скважинный фильтр-кожух для УЭЦН К преимуществам фильтра-кожуха можно отнести улучшенное охлаждение ПЭД, а также собственно способность предотвращать засорение ГНО мехпримесями. Главный недостаток конструкции в том, что ее невозможно применять для эксплуатационных колон диаметром менее 168 мм. И в целом фильтр-кожух увеличивает общий диаметральный габарит, а значит, возникает проблема с подготовкой скважин. То есть в данном случае имеют место все известные недостатки,связанные с применением кожухов. И, наконец, последний из рассматриваемый группы -- скважинный фильтр на проволочной основе типа ФС-73 производства ОАО «Тяжпрессмаш». Фильтр устанавливается на пакере ниже УЭЦН. К его преимуществам относится возможность осуществления нескольких СПО УЭЦН без подъема фильтра, достаточно высокая пропускная способность (также до 400 м3/сут.) и независимость от габарита УЭЦН. К недостаткам в данном случае относится увеличение времени на ТРС в связи с дополнительной подготовкой ствола скважин |