Разработка расходомера. метрология. Разработка расходомера с сужающим устройством и определение его метрологических характеристик

Скачать 0.75 Mb. Скачать 0.75 Mb.

|

|

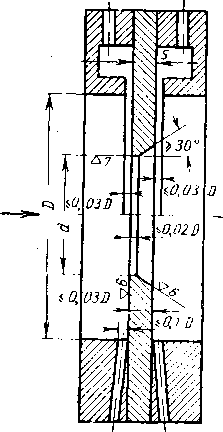

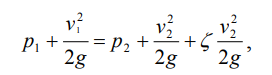

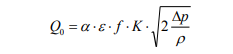

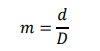

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ Учреждение образования «БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ» Факультет ХТиТ Кафедра АППиЭ Специальность 1-53 01 01 ПОЯСНИТЕЛЬНАЯ ЗАПИСКА КУРСОВОГО ПРОЕКТА по дисциплине: «Метрология, методы и приборы технических измерений» Тема: «Разработка расходомера с сужающим устройством и определение его метрологических характеристик» Исполнитель Студент 3 курса группы 5 ______________ Бобович Д.В. подпись, дата Руководитель _______________________ __________ Бакаленко В.И. должность, учёная степень, учёное звание подпись, дата Курсовой проект защищен с оценкой __________ Руководитель ____________ Бакаленко В.И. подпись Минск 2020 Реферат Пояснительная записка 36с., 4 рис., 10 источников. РАСХОД, ИЗМЕРЕНИЕ РАСХОДА МЕТОДОМ ПЕРЕМЕННОГО ПЕРЕПАДА ДАВЛЕНИЙ, ДИАФРАГМА, МЕТРОЛОГИЧЕСКИЕ ХАРАКТЕРИСТИКИ СРЕДСТВ ИЗМЕРЕНИЙ, ПОРГЕШНОСТЬ, НЕОПРЕДЕЛЁННОСТЬ РЕЗУЛЬТАТА, РАСХОДОМЕР, ДИФМАНОМЕТР, ТЕРМОМЕТР СОПРОТИВЛЕНИЯ. Целью выполнения курсового проекта является разработка расходомера с сужающим устройством и определение его метрологических характеристик. Произведён расчёт диаметра отверстия сужающего устройства, подобран дифференциальный манометр, термометр сопротивления, рассчитаны метрологические характеристики расходомера. Расчёт должен обеспечить необходимую работоспособность расходомера и обеспечить экономическую целесообразность его изготовления. Графическая часть включает (1 лист А1): Чертёж диафрагмы Схему установки сужающего устройства в трубопровод Схему установки расходомера Содержание Введение…………………………………………………………………… 4 Измерение расхода методом переменного перепада давления …….. 6 Метрологические характеристики средств измерений ……………... 10 Расчёт диаметра отверстия сужающего устройства ………………... 16 4. Выбор дифманометра …………………………………………………. 21 4.1 Расчет камеры усреднения давления ……………………….. 22 4.2 Требования к трубопроводу ………………………………….. 24 5. Выбор термометра сопротивления …………………………………… 25 6. Расчёт метрологических характеристик расходомера ……………… 27 Заключение ……………………………………………………………….. 33 Список использованных источников …………………………………… 34 ВведениеЗначение счетчиков и, особенно расходомеров жидкости, газа и пара очень велико. Расходомеры необходимы прежде всего для управления производством. Без них нельзя обеспечить оптимальный режим технологических процессов в энергетике, металлургии, в химической, нефтяной, целлюлозно-бумажной и многих других отраслях промышленности. Эти приборы требуются также для автоматизации производства и достижения при этом максимальной его эффективности. Расходомеры нужны для управления самолетами и космическими кораблями, для контроля работы оросительных систем в сельском хозяйстве и во многих других случаях. Кроме того, они требуются для проведения лабораторных и исследовательских работ. Счетчики жидкости и газа необходимы для учета массы или объема нефти, газа и других веществ, транспортируемых по трубам и потребляемых различными объектами. Без этих измерений очень трудно контролировать утечки и исключать потери ценных, продуктов. Снижение погрешности измерений хотя бы на 1 % может обеспечить многомиллионный экономический эффект. Расход— это количество вещества, протекающее через данное сечение в единицу времени. Прибор, измеряющий расход вещества, называется расходомером, а массу или объем вещества — счетчиком количества или просто счетчиком (ГОСТ15528-86). Прибор, который одновременно измеряет расход и количество вещества, называется расходомером со счетчиком. К этим терминам следует добавлять название измеряемого вещества; например: расходомер газа, счетчик воды, расходомер пара со счетчиком Устройство, непосредственно воспринимающее измеряемый расход (например, диафрагма, сопло, напорная трубка) и преобразующее его в другую величину (например, в перепад давления), которая удобна для измерения, называется преобразователем расхода. В настоящее время к расходомерам и счетчикам предъявляется много требований, удовлетворить которые совместно достаточно сложно и не всегда возможно. Имеются две группы требований. К первой группе относятся индивидуальные требования, предъявляемые к приборам для измерения расхода и количества; высокая точность, надежность, независимость результатов измерения от изменения-плотности вещества, быстродействие и значительный диапазон измерения. Ко второй группе относятся требования, которые характеризуют всю группу расходомеров и счетчиков; необходимость измерения расхода и количества очень разнообразной номенклатуры вещества о отличающимися свойствами, различных значений расхода от очень малых до чрезвычайно больших и при различных давлениях и температурах. 1. Измерение расхода методом переменного перепада давлений Под расходом понимают количество вещества, проходящее через данное сечение в единицу времени. Прибор, измеряющий расход вещества, называется расходомером. В зависимости от единицы измерения количества вещества различают массовый и объемный расход. Единица измерения массового расхода кг/с, объемного -  . Чаще в технике используют внесистемные единицы т/ч, л/м, л/с. Основным элементом расходомера является преобразователь расхода, который преобразует динамическое воздействие потока в некоторый сигнал, поддающийся непосредственному измерению. . Чаще в технике используют внесистемные единицы т/ч, л/м, л/с. Основным элементом расходомера является преобразователь расхода, который преобразует динамическое воздействие потока в некоторый сигнал, поддающийся непосредственному измерению.К расходомерам предъявляют разнообразные и противоречивые требования, удовлетворить которым одновременно очень сложно и не всегда возможно. Требования: Высокая точность измерения; Высокая надежность (оценивается временем, на продолжении которого прибор сохраняет свои метрологические характеристики). Наилучшей надежностью обладают расходомеры, не имеющие подвижных частей; Малая зависимость результатов измерений от изменения плотности вещества; Широкий динамический диапазон измерений. Верхнее значение ограничено максимальной скоростью движения жидкости и газа по трубопроводу (максимальная скорость движения воды в технологическом трубопроводе не превышает 10–12 м/с, газов – 30–35м/с). Минимальный расход и скорость ограничены шумами средств измерения; Широкий диапазон расходов подлежащих измерению; Широкая номенклатура измеряемых сред (жидкости, газы, сыпучие материалы, гомогенные и гетерогенные вещества, пожароопасные и взрывоопасные, агрессивные и абразивные); Обеспеченность метрологической базы; В основном расходомеры требуют применения проливных способов поверки, а для этого необходимо иметь проливные установки соответствующего класса точности. Для поверки расходомеров с классом точности 0.3 это создает существенные трудности, так как такие установки достаточно сложны и дороги; Разумная стоимость.  С помощью новых технологических решений можно значительно улучшить метрологические характеристики любого средства измерения, а это значит – расширить диапазон требований, которым оно удовлетворяет. Наиболее распространенный метод измерения расхода - метод переменного перепада давления. Этот принцип измерения зарекомендовал себя на протяжении многих лет и применим для всех общих типов сред. Метод основан на создании с помощью СУ местного сужения потока, часть потенциальной энергии которого переходит в кинетическую энергию, средняя скорость потока в месте его сужения повышается, а статическое давление становится меньше статического давления до СУ. Разность давления (перепад давления) тем больше, чем больше расход среды, и, следовательно, она может служить мерой расхода. Наиболее простым СУ является диафрагма - тонкий стальной диск с отверстием. При одном и том же расходе диафрагма создает наибольший перепад давлений, т.е. имеет наибольшую чувствительность, по сравнению с соплом и трубой Вентури. Однако диафрагма характеризуется и наибольшей потерей давления. Диафрагма — сужающее устройство потока газа или жидкости в трубопроводе. Является трубопроводной арматурой в качестве первичного измерительного преобразователя для измерения объёмного расхода. Представляет собой пластинчатую перегородку с отверстием внутри трубы с жидкостью или газом. Принцип действия основан на законе Бернулли, который устанавливает связь между скоростью потока и давлением в нём. В трубопроводе, по которому протекает жидкое или газообразное вещество, устанавливается диафрагма, создающая местное сужение потока. Максимальное сжатие потока происходит на некотором расстоянии за диафрагмой, образующееся при этом минимальное сечение потока называют сжатым сечением. Вследствие перехода части потенциальной энергии давления в кинетическую, средняя скорость потока в суженном сечении повышается. Статическое давление потока после диафрагмы становится меньше, чем до неё. Разность этих давлений (перепад давления) тем больше, чем больше расход протекающего вещества. Разность давлений измеряется дифференциальным манометром.  Метод измерения расхода среды, протекающей в ИТ, основан на создании с помощью диафрагмы местного сужения потока, часть потенциальной энергии которого переходит в кинетическую энергию. Средняя скорость потока в месте его сужения повышается, а статическое давление становится менее статического давления до диафрагмы. Разность давления (перепад давления) тем больше, чем больше расход среды, и, следовательно, она может служить мерой расхода.  Нормальная диафрагма выполнена в виде тонкого диска, который имеет осевое отверстие. Со стороны входа потока нормальные диафрагмы имеют острую прямоугольную кромку. Нормальные диафрагмы применяются для трубопроводов любых диаметров, больших 50 мм, при условии 0,05 < (d/D)2 < 0,7, где d — расчетный диаметр диафрагмы; D — диаметр трубопровода. Нормальная диафрагма выполнена в виде тонкого диска, который имеет осевое отверстие. Со стороны входа потока нормальные диафрагмы имеют острую прямоугольную кромку. Нормальные диафрагмы применяются для трубопроводов любых диаметров, больших 50 мм, при условии 0,05 < (d/D)2 < 0,7, где d — расчетный диаметр диафрагмы; D — диаметр трубопровода.Толщина диска диафрагмы принимается равной 0,1 D. Общий вид нормальной диафрагмы с отбором импульсов давления при помощи кольцевых камер (камерная диафрагма) или при помощи отверстий (бескамерная плоская диафрагма) дан на рисунке 1. Камерная диафрагма состоит из диска, прокладки и двух кольцевых камер (камера плюс и камера минус).  Рисунок 1 - Общий вид нормальной диафрагмы. Диски диафрагм изготовляются из нержавеющей стали. Кольцевые камеры изготовляются из углеродистой конструкционной стали. Толщина диска для всех диаметров трубопроводов не менее 6 мм.  Измерение статических давлений, особенно при малых перепадах давления, рекомендуется производить через кольцевые камеры, которые обеспечивают надежное выравнивание давлений до и после диафрагмы. Этот способ измерения перепада давления применяется только для труб диаметром Dу < 400 мм. Измерение статических давлений, особенно при малых перепадах давления, рекомендуется производить через кольцевые камеры, которые обеспечивают надежное выравнивание давлений до и после диафрагмы. Этот способ измерения перепада давления применяется только для труб диаметром Dу < 400 мм. Выражением закона сохранения энергии для движущегося потока в горизонтальном трубопроводе является уравнение Бернулли: Выражением закона сохранения энергии для движущегося потока в горизонтальном трубопроводе является уравнение Бернулли: Решение этого уравнения совместно с уравнением неразрывности потока: (S - площадь соответствующего сечения) - позволяет определить статическую характеристику преобразователя:  где α - коэффициент расхода, ε- коэффициент, учитывающий изменение плотности среды при уменьшении давления в СУ. Для жидкостей ε=1, а для газов ε<1. f- площадь отверстия диафрагмы. К - поправка на тепловое расширение материала диафрагмы. Коэффициент расхода зависит от многих параметров: типа и состояния сужающего устройства, способа отбора давления, числа Рейнольдса, относительного диаметра сужающего устройства,  и не может быть строго определен теоретически. Поэтому его определяют экспериментально. Причем, при Re, больших некоторых значений Reip, а остается постоянным. Это значение называют критическим. Для диафрагм α <1, а для сопел может достигать 1,2 при m>0,7. |