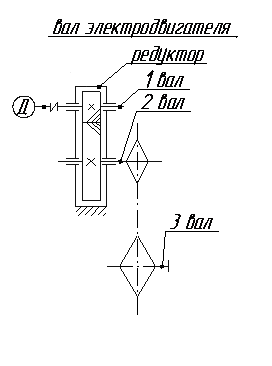

курсовая работа техническая механика. Разработка технической документации приводного устройства, состоящего из двигателя, одноступенчатого редуктора и открытой передачи

Скачать 1.28 Mb. Скачать 1.28 Mb.

|

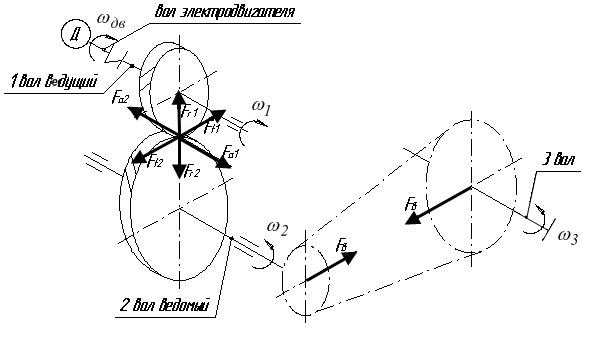

1 2  Межосевое расстояние  Принимаем стандартное значение  Ширина венца колеса  что соответствует стандартному значению. Ширина венца шестерни что соответствует стандартному значению Нормальный модуль зубьев  Принимаем стандартное значение модуля  Принимаем предварительно угол наклона зубьев  и определяем число зубьев шестерни и колеса и определяем число зубьев шестерни и колеса  Принимаем   Уточняем угол наклона зубьев  β = 8,1о . Фактическое передаточное число   Отклонение фактического передаточного числа от заданного   Основные геометрические размеры передачи Диаметр делительных окружностей   Проверяем значение межосевого расстояния   Диаметр окружностей вершин зубьев Диаметр окружностей вершин зубьев  Диаметр окружностей впадин зубьев   Высота зуба   Проверяем пригодность выбранных заготовок шестерни и колеса Проверяем пригодность выбранных заготовок шестерни и колесаШирина заготовки колеса  Размер заготовки шестерни  Следовательно, требуемые механические характеристики могут быть получены при термической обработке – улучшение. Поэтому, выбранная в начале расчета марка стали 40Х не требует изменения. Окружная скорость колеса и степень точности передачи  Принимаем 8-ую степень точности – это средняя точность, применяемая для передач общего машиностроения Силы, действующие в зацеплении: Окружная сила  Радиальная сила  Осевая сила   Результаты расчетов сведены в таблицу 2 основных параметров зубчатых передач Таблица 2

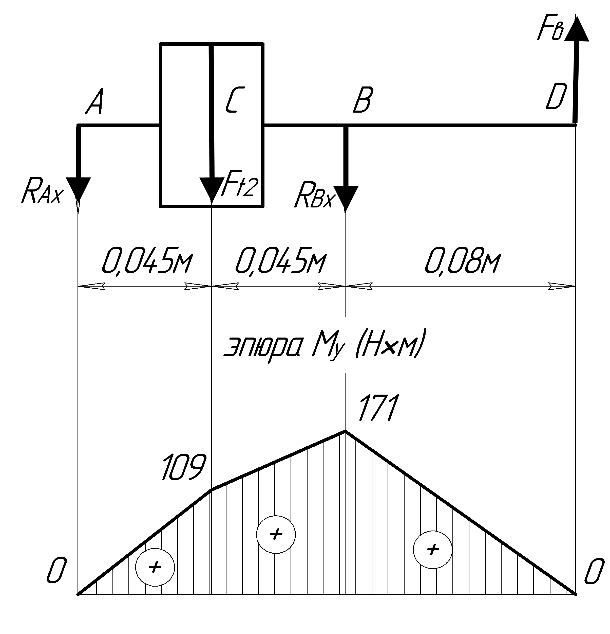

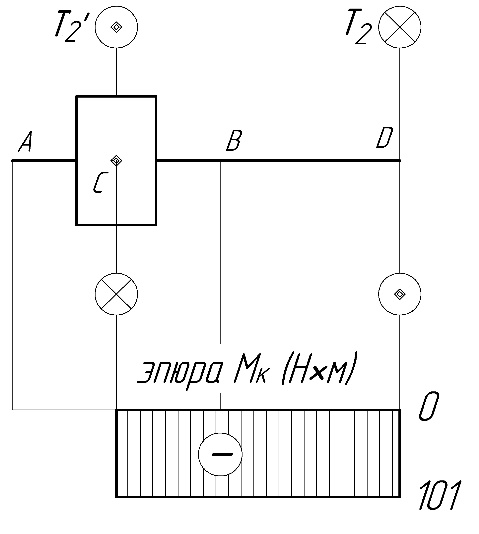

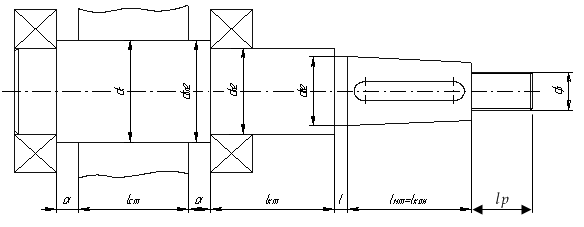

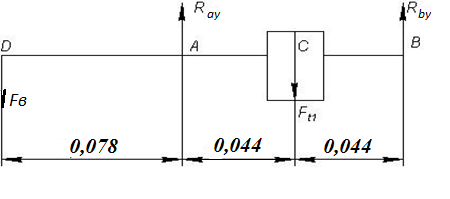

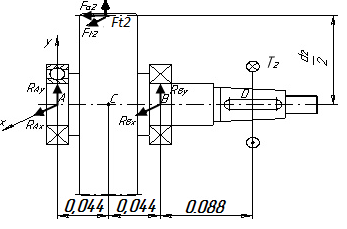

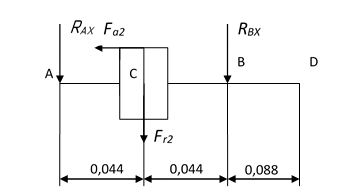

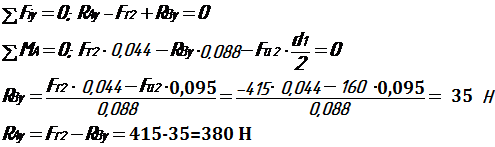

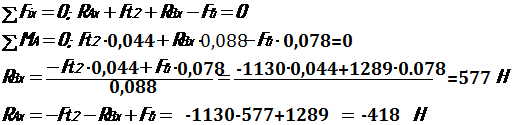

4 Проектный расчет валов редуктора 4.1 Ведущий вал 4.1.1 Крутящий момент в расчетном сечении вала равен вращающему моменту на валу  . .4.1.2 Принимаем допускаемое напряжение при кручении  . .4.1.3 Диаметр выходного конца вала  Принимаем dв1 =32 мм. 4.1.4 Диаметр вала под подшипник [ 2 ]  Принимаем dп1 = 43 мм Диаметр буртика под подшипник  Принимаем dбп1 = 51 мм. 4.1.5 Диаметр вала под шестерню не назначаем, т.к. принимаем шестерню, выполненную за одно целое с валом (вал-шестерня). 4.1.6 Высчитываем длины участков вала  Принимаем согласно ряду нормальных линейных размеров lкб =60 мм ; l1 =4,8 мм ; lмб =lкон =48 мм. 4.1.7 Минимальный диаметр конического участка вала   . . Рисунок 1 4.1.8 Эскиз ведущего вала  Рисунок 2 4.2 Ведомый вал 4.2.1 Крутящий момент в расчетном сечении вала равен вращающему моменту на валу  . .4.2.2 Принимаем допускаемое напряжение при кручении  . .4.2.3 Диаметр выходного конца вала  Принимаем dв2 =32 мм. 4.2.4 Диаметр вала под подшипником  Принимаем dп2 = 45 мм Диаметр буртика под подшипник  Принимаем dбп2 = 53 мм.  4.2.5 Диаметр вала под колесом 4.2.5 Диаметр вала под колесом dк = dбп2 = 53 мм. 4.2.6 Диаметр резьбового участка вала d р = М20 +1,5 . 4.2.7 Высчитываем длины участков вала  Принимаем согласно ряду нормальных линейных размеров lкт =53 мм ; l1 =5 мм ; lмт =lкон =56 мм ; lр =24 мм. 4.2.8 Минимальный диаметр конического участка вала   Рисунок 3  4.2.9 Эскиз ведомого вала  Рисунок 4 4.3 Окончательные размеры длин участков вала определяют при конструировании крышек подшипников, выбора типа уплотнения и при конструировании корпуса редуктора.  5 КОНСТРУКТИВНЫЕ размеры зубчатого колеса 5.1 Принимаем зубчатое колесо кованное  Рисунок 1 5.2 Наружный диаметр ступицы колеса [ 1 ]  Принимаем dст. =82 мм. 5.3 Длина ступицы колеса  . .5.4 Толщина обода  Принимаем S = 6 мм. 5.5 Толщина диска колеса  . .5.6 Остальные размеры фаска  Принимаем f =1 мм. 6 ПОДБОР ПОДШИПНИКОВ КАЧЕНИЯ  Рисунок 1 6.1 Ведущий вал 6.1.1 Схема нагружения вала  Рисунок 2 Исходные данные: Ft1 =1130 H; Fr1 =415 H; Fa 1 =160 H; n1 =950 Т1 =36 1   6.1.2 Реакции опор в вертикальной плоскости 6.1.2 Реакции опор в вертикальной плоскости Рисунок 3  Проверка  -153 * 0,044 - 160  + 262 * 0,044=0 + 262 * 0,044=0Реакции определены, верно. 6.1.3 Реакции опор в горизонтальной плоскости  Рисунок 4 Так как схема нагружения симметрична  6.1.4 На входе зубчатого редуктора стоит муфта   . . Рисунок 5  Проверка  Реакции определены верно. 6.1.5 Суммарные радиальные опорные реакции  6.1.6 Выбираем тип подшипника - радиальный шариковый подшипник легкой серии 209: d = 45 мм; D = 85 мм; В = 19 мм [ 3 ]. Грузоподъемность Сr = 332000 H; Соr =18600 H  Рисунок 6 6.1.7 Намечаем минимальную долговечность подшипников Lh min =10000 ч. 6.1.8 Для подшипника В, воспринимающего осевую нагрузку RrB =RB =888 H; Ra B = Fa1 =160 H ;   Из таблицы [ 3] выписываем Из таблицы [ 3] выписываемX =0,56; Y =2,30; е = 0,19, где X;Y - коэффициенты влияния радиальной и осевой нагрузки; Соr - базовая статистическая радиальная грузоподъемность  Окончательно: X = 0,56; Y = 2,30; V =1 - коэффициент вращения при вращающемся внутреннем кольце подшипника. Эквивалентная динамическая радиальная нагрузка на подшипник В  где Кб = 1,3 - коэффициент безопасности; КТ =1 - температурный коэффициент при 6.1.9 Эквивалентная динамическая радиальная нагрузка на подшипник А, который не воспринимает осевую силу  H H6.1.10 Расчетная долговечность в часах наиболее нагруженного подшипника А  Lh = 186807 ч > 10000 ч Подшипник 209 подходит. 6.2 Ведомый вал. 6.2.1 Схема нагружения вала   Рисунок 7 Исходные данные: Ft2 =1130 H; Fr2 =415 H; Fa2 = 160 H; Fв =1289 Н; n2=302 d2 =189 мм =0,189мм; Т2 =107 6.2.2 Реакции опор в вертикальной плоскости  Рисунок 8  Проверка  Реакции определены верно. 6.2.3 Реакции опор в горизонтальной плоскости   Рисунок 9 Рисунок 9 Проверка   Реакции определены верно. 6.2.4 Суммарные радиальные опорные реакции  H H H H6.2.5 Выбираем тип подшипника - радиальный шариковый подшипник легкой серии 209; d =45 мм; D =85 мм; В =19 мм; Грузоподъемность Сr = 32000 H; Соr =18600 H  Рисунок 10 6.2.6 Намечаем минимальную долговечность подшипников Lh min =10000 ч. 6.2.7 Для подшипников А, воспринимающего осевую нагрузку RrА =RА =564 H; Ra А= Fa 2=160 H ;  Из таблицы [ 3 ] выбираем X =0,056; Y =2,30; е = 0,19    Окончательно X = 0,056; Y = 2,3 Эквивалентная динамическая радиальная нагрузка на подшипник А  6.2.8 Эквивалентная динамическая радиальная нагрузка на подшипник В, который не воспринимает осевую силу  H H6.2.9 Расчетная долговечность в часах наиболее нагруженного подшипника В  Lh = 1314130 ч > 10000 ч Подшипник 209 подходит.  7 ПРОВЕРОЧНЫЙ РАСЧЕТ ВЕДОМОГО ВАЛА РЕДУКТОРА НА СОПРОТИВЛЕНИЕ УСТАЛОСТИ 7 ПРОВЕРОЧНЫЙ РАСЧЕТ ВЕДОМОГО ВАЛА РЕДУКТОРА НА СОПРОТИВЛЕНИЕ УСТАЛОСТИ7.1 Материал вала Принимаем сталь Ст5, диаметр заготовки любой , твердость ниже 190 НВ, предел прочности  , предел выносливости при симметричном цикле изгиба , предел выносливости при симметричном цикле изгиба  и кручении и кручении  [ 3]. [ 3].7.2 Эпюры изгибающих и крутящих моментов для ведомого вала. 7.2.1 Вертикальная плоскость

7.2.2 Горизонтальная плоскость 7.2.2 Горизонтальная плоскость

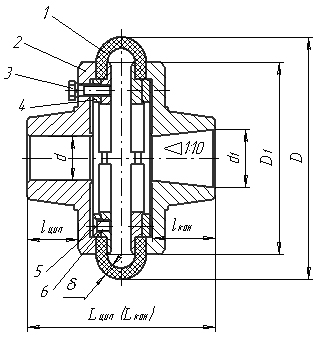

7.2.4 В соответствии с эпюрами Мх; Мy; Мк предположительно устанавливаем опасные сечения вала, которые подлежат расчету. Таких сечений два: 1 -1 под серединой ступицы колеса со шпоночным пазом; 2 -2 под подшипником В на шейке вала. 7.3 Сечение 1 - 1. 7.3.1 Суммарный изгибающий момент в сечении  ; ;Крутящий момент Мк = 107  . .7.3.2 Осевой момент сопротивления с учетом шпоночного паза  7.3.3 Полярный момент сопротивления сечения  7.3.4 Амплитуда нормальных напряжений   . .7.3.5 Амплитуда касательных напряжений  . .7.3.6 Коэффициенты концентраций напряжений для сечения 1 - 1, обусловленные наличием шпоночного паза.  где  и и  - эффективные коэффициенты концентрации напряжений для вала со шпоночным пазом [ 3 ]: - эффективные коэффициенты концентрации напряжений для вала со шпоночным пазом [ 3 ]: = 1,65 (для концевой фрезы) , = 1,65 (для концевой фрезы) , = 1,4 при = 1,4 при  = 520 МПа; = 520 МПа;Кd – коэффициент влияния абсолютных размеров поперечного сечения детали: при изгибе Кdu = 0,797 при dк = 53 мм; при кручении Кdк = 0,68; КF = 1,05 - коэффициент влияния шероховатости поверхности при Ra = 3,2-0,8мкм. 7.3.7 Коэффициент запаса прочности по нормалям S и касательным S напряжениям   7.3.8 Результирующий коэффициент запаса прочности 7.3.8 Результирующий коэффициент запаса прочности  Прочность сечения 1 - 1 на усталость обеспечена. 7.4 Сечение 2 - 2 7.4.1 Суммарный изгибающий момент в сечении  ; ;Крутящий момент Мк = 107  . .7.4.2 Осевой момент сопротивления сечения  . .7.4.3 Полярный момент сопротивления сечения  . .7.4.4 Амплитуда нормальных напряжений  . .7.4.5 Амплитуда касательных напряжений  . .7.4.6 Коэффициенты концентраций напряжений для сечения 2 - 2  где  =2,9; =2,9;  =1,95 - эффективные коэффициенты концентрации напряжений в местах напрессовки подшипников при dn2 =45мм; =1,95 - эффективные коэффициенты концентрации напряжений в местах напрессовки подшипников при dn2 =45мм;  . . 7.4.7 Коэффициент запаса прочности по нормалям S  и касательным S и касательным S  напряжениям напряжениям  7.3.8 Результирующий коэффициент запаса прочности  Прочность сечения 2 - 2 на усталость обеспечена.   8 ПОДБОР И ПРОВЕРКА ПРОЧНОСТИ ШПОНОК  8.1 Ведущий вал 8.1 Ведущий вал На ведущем валу устанавливаем шпонку под муфту  Из таблиц ГОСТ 23360 -78 [ 3 ] принимаем шпонку призматическую со скругленными торцами. в = 8 мм; h = 7 мм; t = 4мм Эскиз соединения  Рисунок 1 l = lкон - (5-10) = 48 - (5-10) =43 - 38 мм Принимаем l = 40 мм.  Принимаем при стальной ступице и спокойной нагрузке   Прочность шпонки обеспечена. Обозначение шпонки: Шпонка  . . 8.2 Ведомый вал 8.2.1 На ведомом валу устанавливаем шпонку под колесо d = d к = 53 мм; Т2 = 107  ; lст =50 мм ; lст =50 ммИз таблиц ГОСТ принимаем шпонку призматическую со скругленными торцами в = 16 мм; h =10 мм; t1 =6 мм l = lст - (5-10) = 50 - (5-10) =45-40 мм Принимаем l = 40 мм  Прочность шпонки обеспечена. Обозначение шпонки: Шпонка  Принимаем посадку над колесом   8.2.2 На ведомом валу устанавливаем шпонку под звездочку  Из таблицы ГОСТ принимаем шпонку призматическую со скругленными торцами в = 10 мм; h =8 мм; t1 =5 мм l = lст - (5-10)мм = 56 - (5-10) =51-46 мм Принимаем l = 50 мм  Прочность шпонки обеспечена. Обозначение шпонки: Шпонка  . . 9 ПОДБОР МУФТЫ 9.1 Исходные данные dв1 =32 мм; Т1 =36  . .9.2 На быстроходном валу редуктора устанавливаем муфту упругую со звездочкой [ 3] такую, что бы крутящий момент был не менее заданного  Диаметр отверстия муфты d = dв1 ;  , , где К =1,15 - коэффициент режима работы муфты при постоянной нагрузке. Выбираем: Муфта упругая со звездочкой 125 - 32 ГОСТ 14084 - 76. 9.3 Эскиз муфты  Рисунок 1 1 - резиновый упругий элемент; 2 - полумуфта; 3 - винт; 4 - кольцо; 5 - прижимное полукольцо; 6 - винт  9.4 Звездочку муфты проверяем на прочность по напряжению смятия 9.4 Звездочку муфты проверяем на прочность по напряжению смятия  , ,где D3 = 100 мм - наружный диаметр звездочки; Н = 22 мм - толщина звездочки.   Прочность обеспечена. СМАЗКА ЗУБЧАТОЙ ПЕРЕДАЧИ И ПОДШИПНИКОВ    Для смазки принимаем картерную систему смазки, которая осуществляется погружением колеса в масло, залитое в корпус редуктора. Применяем масло индустриальное И-Г-А-68 для гидравлических систем без присадок с классом кинематической вязкости 68 [3].  - глубина масла под колесом - глубина масла под колесомУровни погружения цилиндрических колес редуктора в масляную ванну   Подшипники смазываются брызгами масла, залитого в корпус редуктора. Контроль уровня масла осуществляется маслоуказателем.  СПИСОК ЛИТЕРАТУРЫ Аркуша А.И. Техническая механика: учебник для машиностр. спец. техникумов / А.И. Аркуша, М.И. Фролов. – М. : Высш. шк., 1983. – 447 с. Дунаев П.Ф. Детали машин. Курсовое проектирование: Учеб. пособие для машиностр. спец. учреждений среднего профессионального образования / П.Ф. Дунаев, О.П. Леликов. – М. : Машиностроение, 2004. – 560 с. Куклин Н.Н. Детали машин: Учебник / Н.Г. Куклин, Г.С. Куклина, В.К. Житков. – 6-е изд. – М. : Высш. школа, 2005. – 396 с. Техническая механика. Курсовой проект: метод. указания для студентов специальностей 151001, 160203 / авт.-сост. Г.Ф. Фефилова – Ульяновск: УАвиаК, 2004 (издано № 92). Техническая механика. Темы и задания для курсового проекта: метод. указания для преподавателей специальностей 151001, 160203 / авт.-сост. Г.Ф. Фефилова – Ульяновск: УАвиаК, 2004 (издано № 123). Фролов М.И. Курсовое проектирование по предмету «Техническая механика». Редукторы цилиндрические. Часть 1: метод. разработка для ссузов – М. : Учебно-метод. кабинет по ССО, 1985. – 130 с. 1 2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||