Моделирование экскватора. ПЗ Данияр ОПМ. Разработка технологического процесса изготовления детали Стопор

Скачать 1.61 Mb. Скачать 1.61 Mb.

|

|

3. Технологический процесс изготовления детали 3.1 Анализ технологичности конструкции детали Таблица 3.1 Характеристика поверхностей деталей «Стопор»

1.Средний квалитет точности:

2.Коэффициент точности:

3.Коэффициент шероховатости:

0,17 < 0,32 Деталь технологична Деталь технологична У данной детали малые перепады диаметров, что позволяет применить многорезцовые станки. В детали предусмотрены фаски, что позволяет вести обработку в центрах. Конструкция детали достаточно проста, что позволяет обрабатывать поверхности стандартным режущим инструментом. Контроль большинства поверхностей осуществляется стандартным мерительным инструментом, без ограничения по доступности, что делает ее контроле пригодной. Исходя из анализа конструкции детали, можно сказать, что деталь технологична. 3.2 Выбор заготовки Трудоёмкость, себестоимость и производительность процесса изготовления валиков, и их качество во многом зависит от вида заготовки. Заготовки из горячекатаного или холоднотянутого проката применяют для изготовления гладких валиков, ступенчатых валиков с небольшим числом ступеней и малыми перепадами диаметров (до 5 мм). Заготовки валиков сложной конфигурации с большой разницей между диаметрами ступеней в единичном производстве получают свободной ковкой на ковочных гидравлических прессах. В серийном и массовом производстве - штамповкой на прессах, молотах, горизонтально-ковочных машинах, ротационным обжатием на специальных машинах, поперечно-винтовой прокаткой на многовалковых станах. Сортовой прокат. Его основное достоинство — дешевизна. Он изготавливается из стали и цветных металлов в виде прутков с различной формой поперечного сечения (круг, квадрат, шестигранник, труба, угольник, тавр и т. п.). Заготовки из проката нашли самое широкое применение благодаря своей простоте и дешевизне. Существенным недостатком является низкий коэффициент использования материала.  Самым первым критерием при выборе типа заготовки служит материал из которого изготавливается деталь: сталь - прокат, поковка, штамповка, реже - отливка; чугун - различные способы литья; цветные металлы - прокат, отливка, реже - штамповка. Себестоимость заготовок из проката:

где М – затраты на материал заготовки, тенге;  – технологическая себестоимость операции правки, калибрования прутков, разрезки их на штучные заготовки: – технологическая себестоимость операции правки, калибрования прутков, разрезки их на штучные заготовки:

где  – приведенные затраты на рабочем месте, тг/ч; – приведенные затраты на рабочем месте, тг/ч;риведенные затраты на рабочем месте, тг/ч; –  =883 тг/ч =883 тг/ч–  штучное или штучно-калькуляционное время выполнения заготовительной операции (правки, калибрования, резки и др.) штучное или штучно-калькуляционное время выполнения заготовительной операции (правки, калибрования, резки и др.)

Где  длина резания при разезании проката на штучные заготовки,25мм длина резания при разезании проката на штучные заготовки,25ммY –величина врезания и перебега,принимаем 7  -минутная подача при разрезании,принимаем 60мм/мин -минутная подача при разрезании,принимаем 60мм/мин -коэффициент,показывающий долю вспомогательного времени в шьучном,принимаем 1,84 для крупносеийного производства -коэффициент,показывающий долю вспомогательного времени в шьучном,принимаем 1,84 для крупносеийного производства Затраты на материал определяются по массе проката, требующегося на изготовление детали, и массе сдаваемой стружки. При этом необходимо учитывать стандартную длину прутков и отходы в результате не кратности длины заготовок этой стандартной длине:

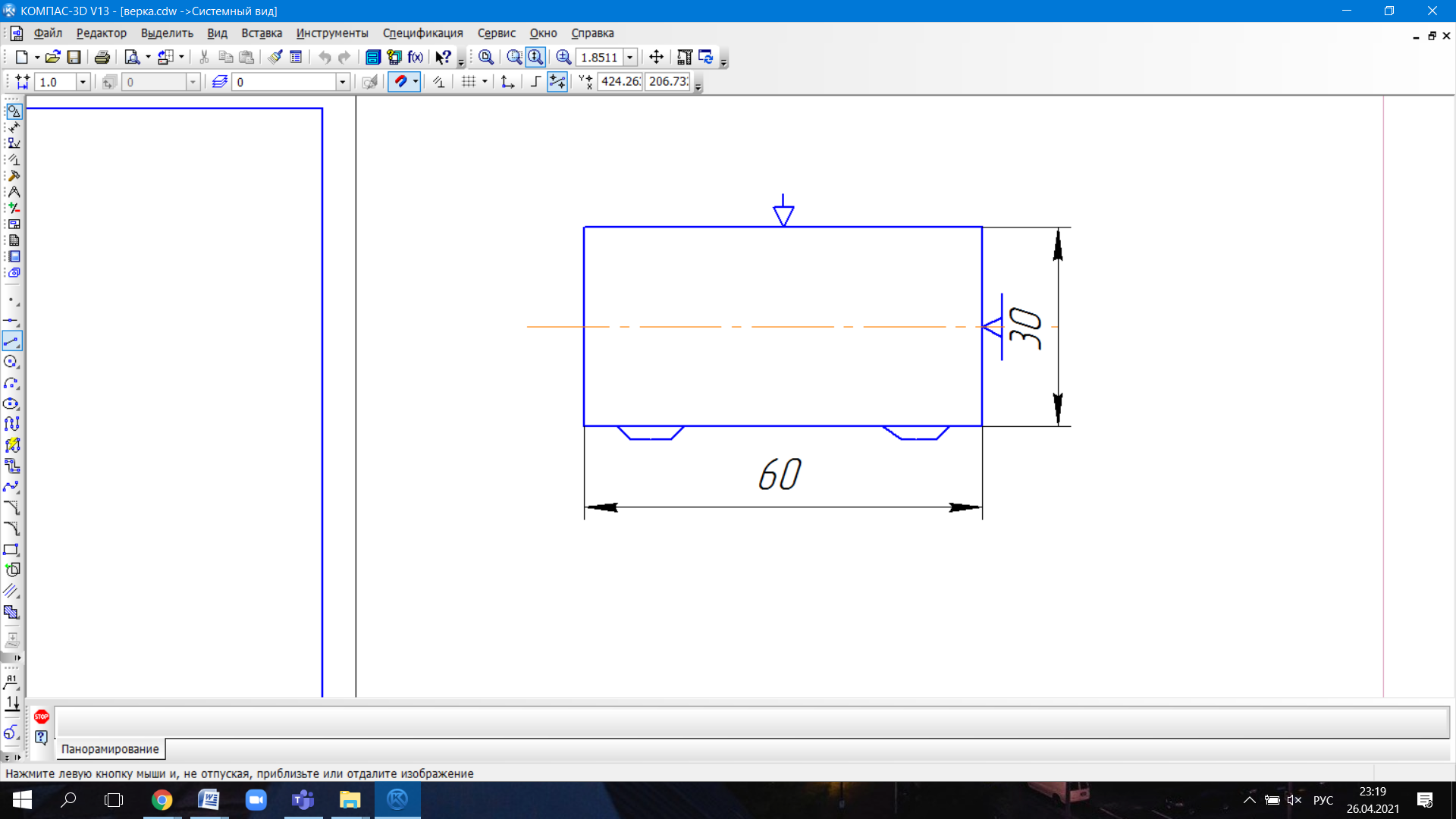

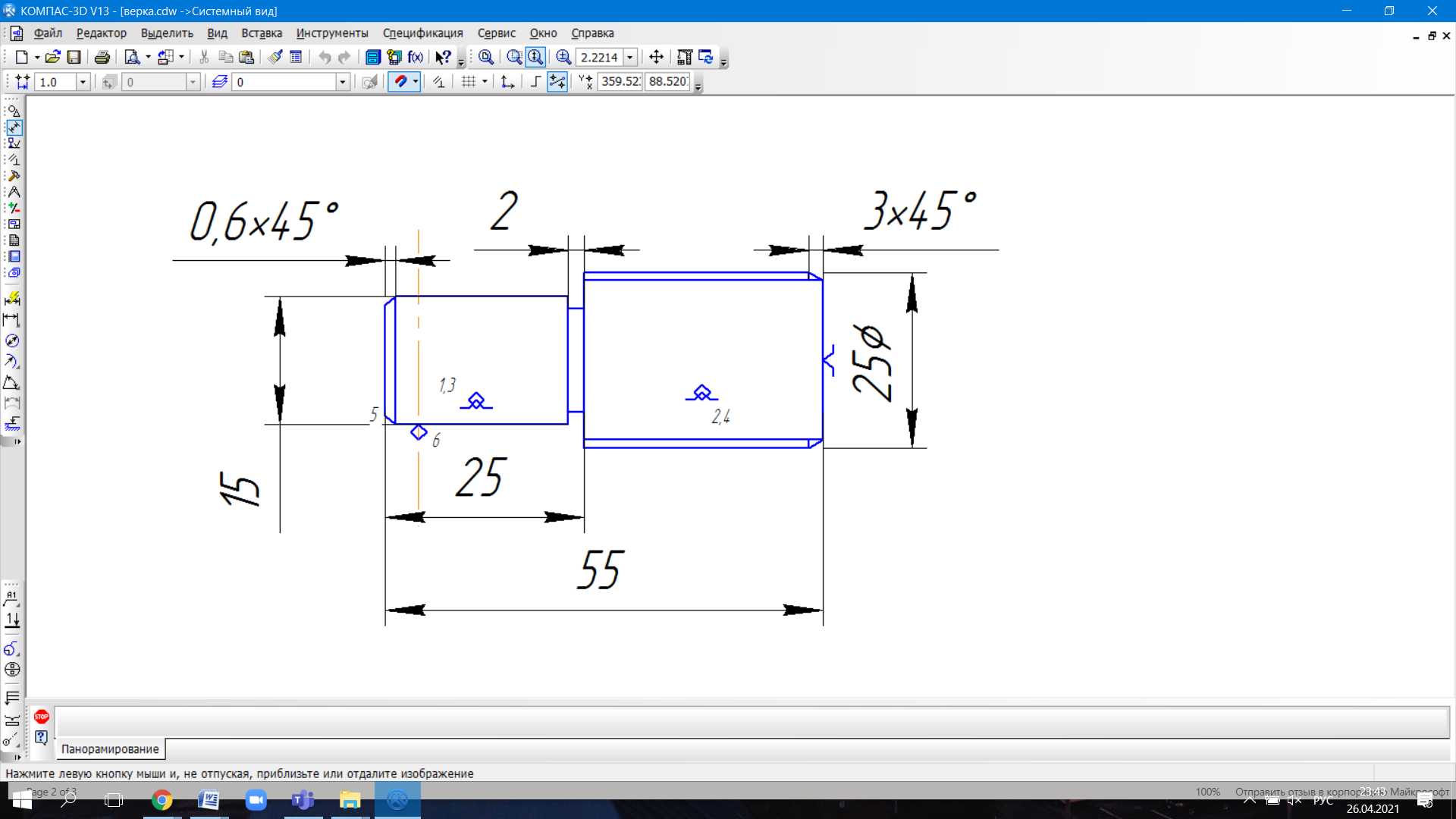

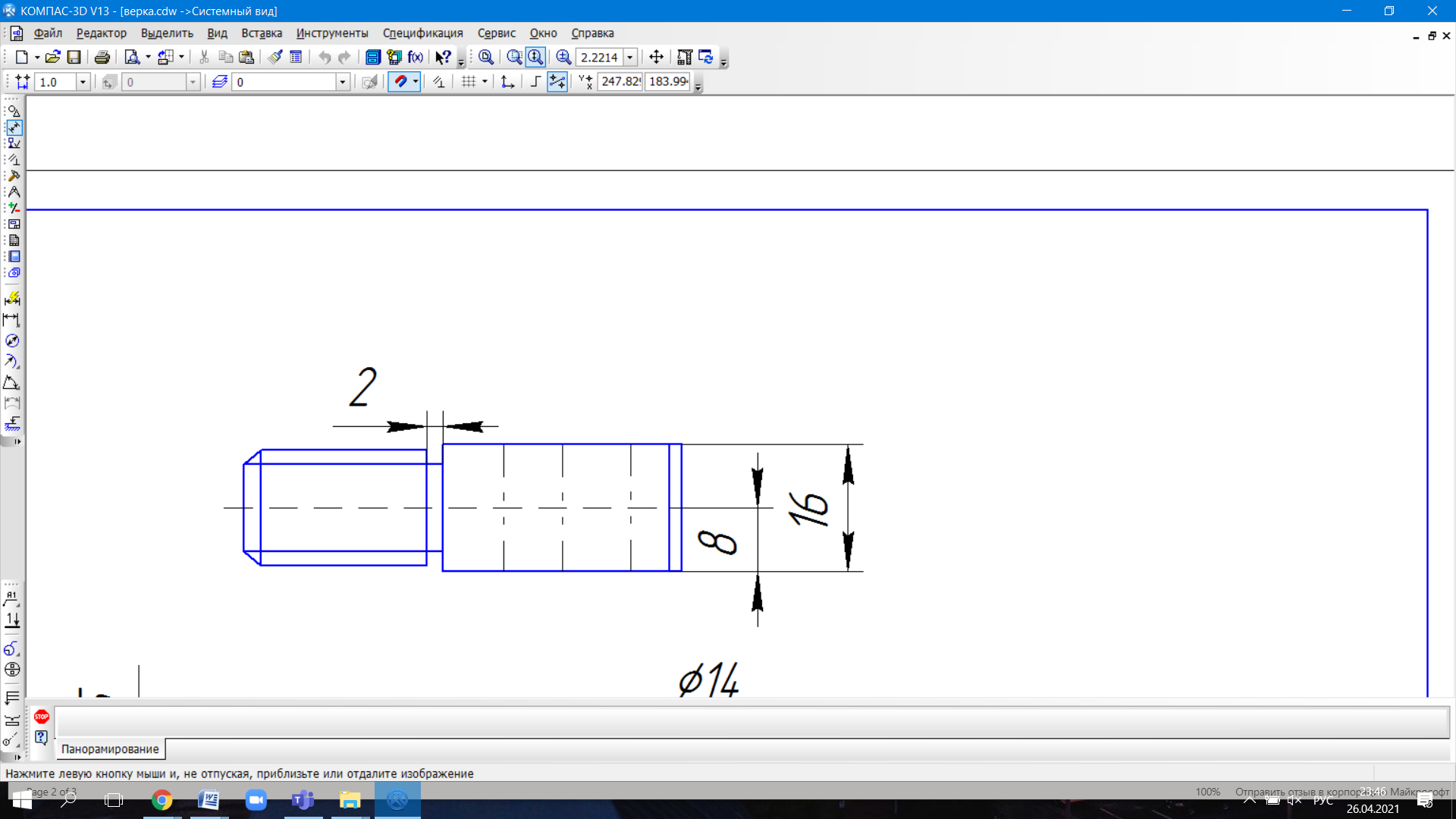

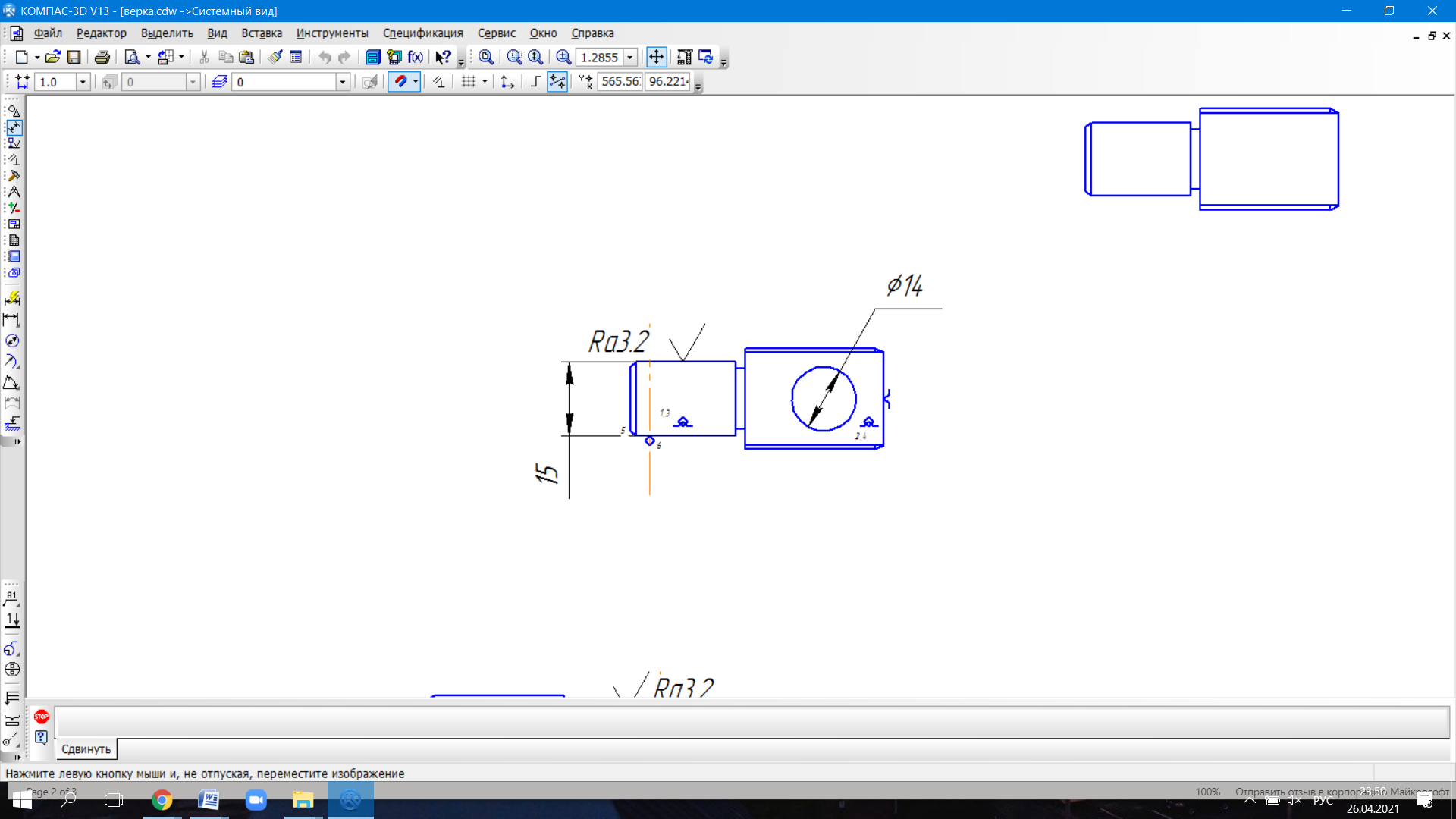

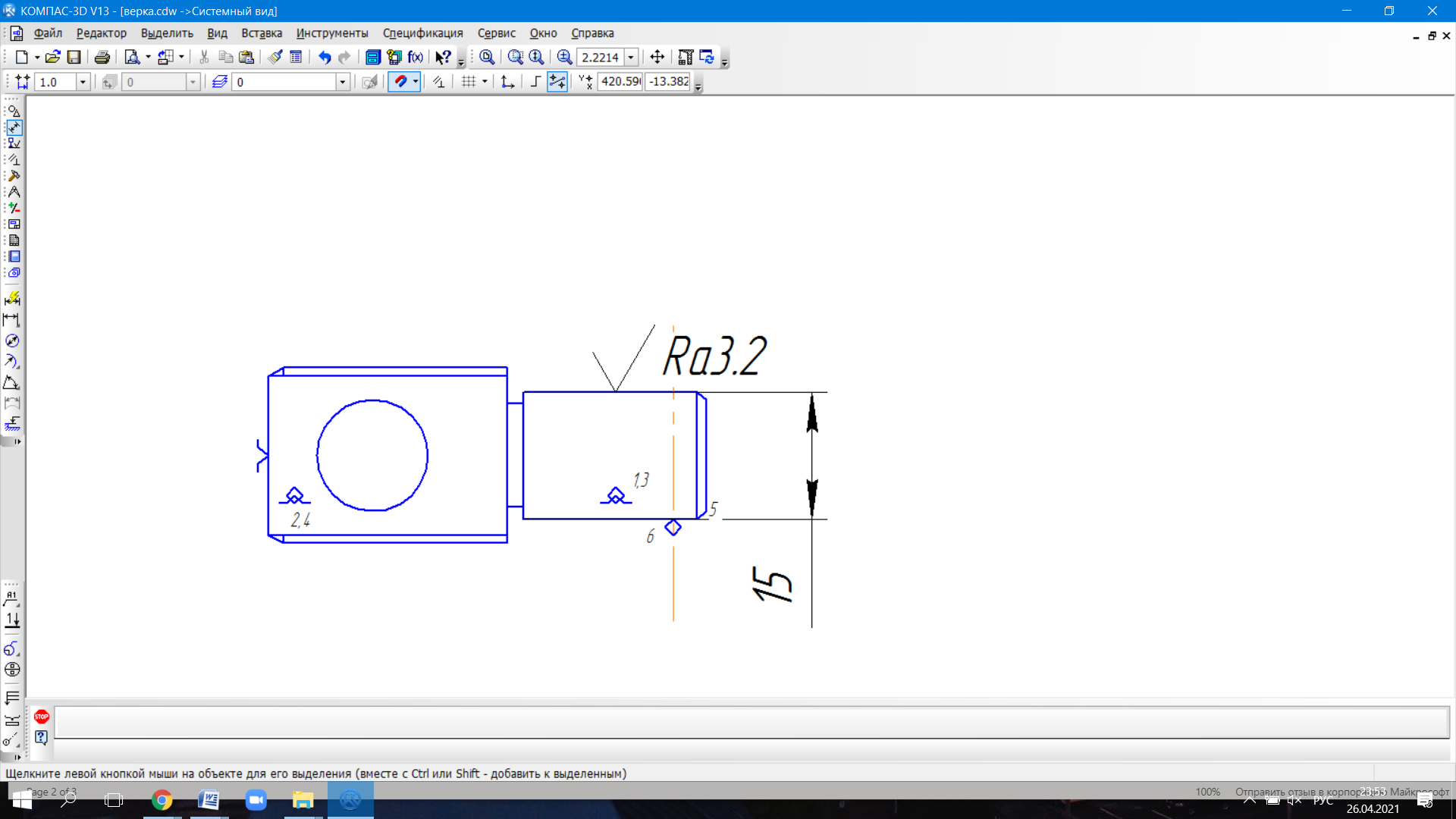

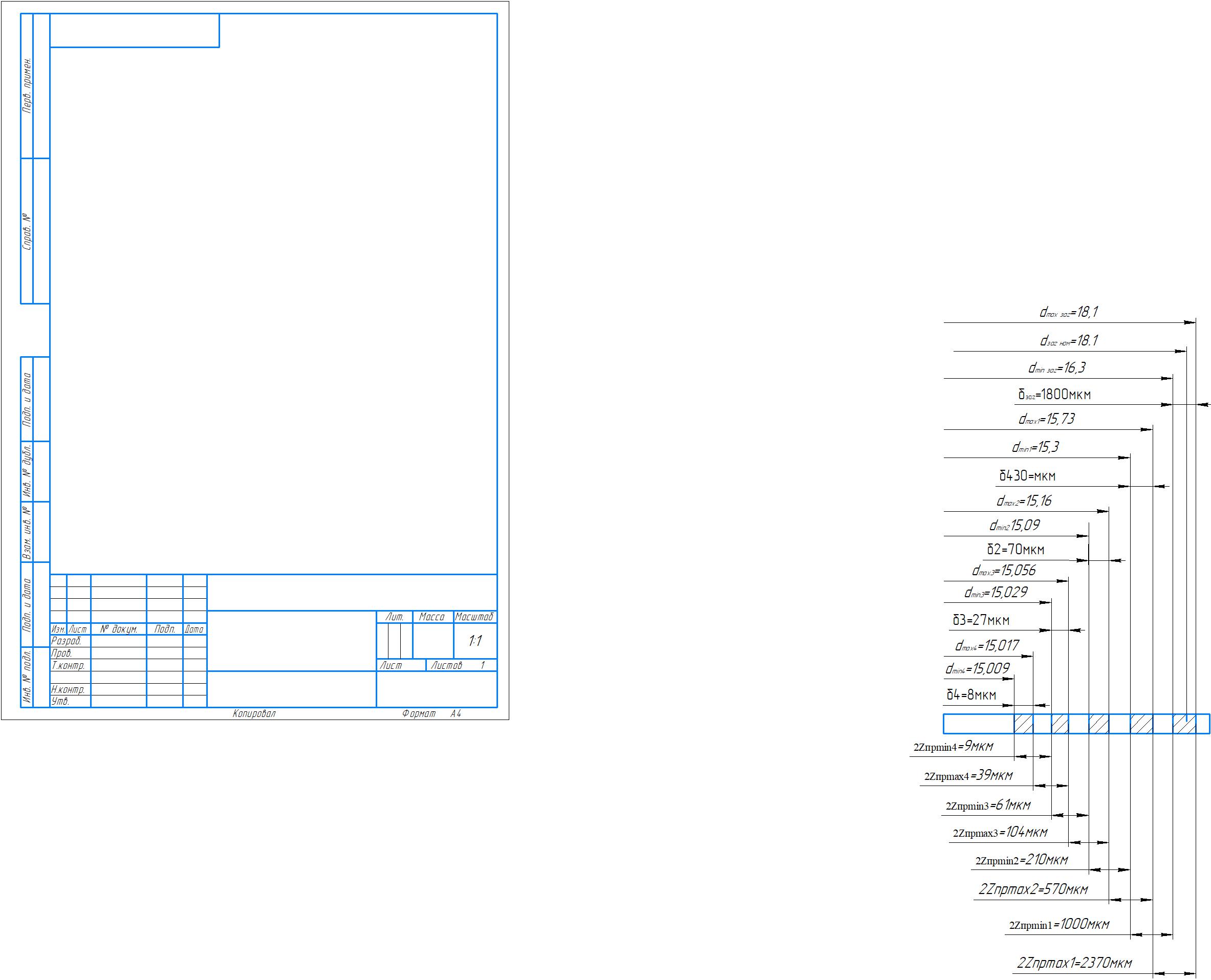

3.3 Выбор технологических баз. Разработка технологического маршрута механической обработки детали. Выбор оборудования Выбор методов обработки поверхностей детали производятся на основе обеспечения наиболее рационального процесса обработки (с учетом выбора наиболее короткого маршрута), служебного назначения детали, функционального назначения поверхностей. Технологический процесс обработки должен обеспечивать требуемую точность и качество поверхностей детали. Выбор технологических баз производят исходя из основных принципов базирования. При обработке штока как правила используют центровальные отверстия, которые реализуются на фрезерно-центровальном станке. Схемы базирования, а так же содержание маршрутной технологии изготовления штока представлены ниже: 005 Отрезная Оборудование:Абразивно-отрезной станок с ЧПУ мод. 16К20Ф3 1. Отрезать заготовку, выдерживая размер 55  Рисунок 3.1- Эскиз отрезной обработки 010 Токарная Оборудование: Токарно-винторезный станок модели 16К20 1.Подрезать торцы выдерживая размер 55. 2.Точить поверхность диаметром 25 h напроход 3.Точить поверхность диаметром 16 hвыдерживая размер 17 мм 4 Точить канавку диаметром 14,5 выдерживая размер 2,25 мм 5. Точить фаску, выдерживая размер 0,6 6. Точить фаску выдерживая размер 3.  Рисунок 3.2- Эскиз токарной обработки 015 Фрезерная Оборудование: Станок вертикально-фрезерный 6Т10 1. Фрезеровать 2 поверхности выдерживая размеры 8мм, 16мм  Рисунок 3.4- Эскиз фрезерной обработки 020 Сверильная, : Оборудование: Станок вертикально-сверительный 2Н125-1 1.Сверлить отверстие диаметром 14 напроход выдерживая размер 17  Рисунок 3.3- Эскиз сверлильной обработки 025 Шлифовальная Оборудование: Бесцентрово-шлифовальный станок модели 3М182 1. Шлифовать поверхность Ø15 мм h6 Ra1.6  Рисунок 3.4- Эскиз шлифовальной обработки 3.4 Расчет припусков и предельных размеров на механическую обработку на одну поверхность Таблица 3,2 Расчёт припусков и предельных размеров по технологическим переходам на обработку цилиндрической поверхности стопора

Суммарное значение пространственных отклонений оси обрабатываемой поверхности ∅15h9 относительно оси центровых отверстий определится по формуле:

Где:  – коробление детали, мм. – коробление детали, мм. = Δк ⋅ l = 0,12 ⋅ 25 = 3 мкм =0,003 мм, где: Δк – удельная кривизна заготовок на 0,12 мм длины, мкм; l – расстояние от обрабатываемого сечения до ближайшей опоры, 25 мм. = Δк ⋅ l = 0,12 ⋅ 25 = 3 мкм =0,003 мм, где: Δк – удельная кривизна заготовок на 0,12 мм длины, мкм; l – расстояние от обрабатываемого сечения до ближайшей опоры, 25 мм.Остаточное пространственное отклонение:

Где  – коэффициент уточнения формы, – коэффициент уточнения формы,после чернового точения  после чистового точения  после чернового шлифования  Расчет минимальных значений припусков производим, пользуясь основной формулой:

Где  – соответственно высота неровностей и глубина дефектного поверхностного слоя на предшествующем технологическом переходе, мкм; – соответственно высота неровностей и глубина дефектного поверхностного слоя на предшествующем технологическом переходе, мкм; – суммарное значение пространственных отклонений для элементарной поверхности на предшествующем переходе, мкм; – суммарное значение пространственных отклонений для элементарной поверхности на предшествующем переходе, мкм; – погрешность установки заготовки в 3х кулачковом самоцентрирующимся патроне на выполняемом переходе, мкм. – погрешность установки заготовки в 3х кулачковом самоцентрирующимся патроне на выполняемом переходе, мкм. = 100 - погрешность установки заготовки при черновом точении, = 100 - погрешность установки заготовки при черновом точении, - погрешность установки заготовки при чистовом точении, - погрешность установки заготовки при чистовом точении, - погрешность установки заготовки при черновом и чистовом шлифовании. - погрешность установки заготовки при черновом и чистовом шлифовании.Минимальный припуск: под черновое точение   под чистовое точение  под черновое шлифование  под чистовое шлифование  10+0,06) 10+0,06) Графу “Расчётный размер” заполняем, начиная с конечного (чертёжного) размера путём последовательного прибавления расчётного минимального припуска каждого технологического перехода:

Для чернового шлифования  Для чистового точения  Для чернового точения  Для заготовки  Значения допусков каждого технологического перехода и заготовки принимаем по таблицам в соответствии с квалитетом, используемого метода обработки. Наименьший предельный размер определяем округлением расчётных размеров в сторону увеличения их значений. Округление производим до того же знака десятичной дроби, с каким дан допуск на размер для каждого перехода. Наибольшие предельные размеры определяем прибавлением допусков к округлённым наименьшим предельным размерам:

Максимальные предельные значения припусков Zmax пр равны разности наибольших предельных размеров, а минимальные значения Zmin пр – соответственно разности наименьших предельных размеров предшествующего и выполняемого переходов:

Общие припуски  и и  определяем, суммируя промежуточные припуски и записываем их значения внизу соответствующих граф. определяем, суммируя промежуточные припуски и записываем их значения внизу соответствующих граф.

На основании данных расчётов построим схему графического расположения припусков и допусков поверхности,данная схема представлена на рисунке 3.5:  Рисунок 3.5-Схема графического расположения припусков и допусков на обработку поверхности | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, мкм

, мкм , мм

, мм , мкм

, мкм

,

,