Моделирование экскватора. ПЗ Данияр ОПМ. Разработка технологического процесса изготовления детали Стопор

Скачать 1.61 Mb. Скачать 1.61 Mb.

|

|

Карагандинский технический университет имени Абылкаса Сагинова Кафедра ТОМиС КУРСОВОЙ ПРОЕКТ По дисциплине: Основы производства машин (наименование дисциплины) Тема: Разработка технологического процесса изготовления детали «Стопор»    Приняла: Савельева Н.А. (фамилия, инициалы) _____________________ (подпись) (дата) _____________ (Оценка)   Выполнил: Жандолданов Д.С. (фамилия, инициалы) ___ТМО-_22______ (группа) Члены комиссии: _____________________ (подпись, фамилия, и.о.) _____________________ (подпись, фамилия, и.о.)  Караганда 2023 Карагандинский технический университет имени Абылкаса Сагинова Факультет___МФ___ «УТВЕРЖДАЮ» Кафедра__ТОМиС___ Зав. Кафедрой_______ «___» _________2023г. ЗАДАНИЕ НА КУРСОВОЙ ПРОЕКТ по дисциплине: _____Основы производства машин_______________________ ____________________________________________________________________ Студенту _______ Жандолданову Д.С. группы_____ТМО-22_____ Тема: Разработка технологического процесса изготовления детали «Стопор» ____________________________________________________________________ Исходные данные: Чертеж детали «Стопор», Материал детали-Сталь 45 Задание выдано «26» _________апреля___________________________2023г. Руководитель ________Савельева Н.А.______________ подпись ___________ Студент _______ ______Жандолданов Д.С._________ подпись _________ Содержание

Введение Развитие технологии обработки идёт в направлении повышения производительности труда и снижения себестоимости изготовления деталей, узлов и машин. Прежде всего, за счёт точности изготовления заготовок. Чем ближе заготовка к форме готовой детали, тем меньше припуск на детали, меньше нужно времени для изготовления готовой детали, тем меньше зарплата рабочим, меньше затраты на силовую энергию и т. д. Сокращается количество операций, значит, будет меньше количество станков, рабочих, инструмента. Следующий путь- внедрение нового высокопроизводительного оборудования и технологической оснастки. Новые станки, новый режущий инструмент позволяют увеличить режимы резания при сохранении точности обработки. Применение новых методов обработки так же направлено на повышение производительности труда. Практическому, широкому применению прогрессивных типов технологических процессов оснастки и оборудования, средств механизации и автоматизации, содействует единая система технологической подготовки производства (ЕСТПП), обеспечивающая для всех предприятий и организаций системный подход оптимизации выбора методов и средств технологической подготовки производства. При использовании принципа дифференциации технологический процесс расчленяется на элементарные операции с примерно одинаковым временем их выполнения, равным такту или кратным ему; на каждом станке выполняются определённые операций, преимущественно однопереходных. При использовании принципа концентрации технологический процесс подразумевает объединение операций, которые в этом случае производятся на многошпиндельных автоматах, полуавтоматах, агрегатных, многопозиционных, многорезцовых станках, производящих одновременно несколько операций при малой затрате основного (технологического) времени. 1.Исходная информация для разработки курсового проекта В качестве исходной информации в курсовом проекте были предоставлены следующие данные. Чертёж стопор ас приведенными на нем техническими требованиями, посадками отклонениями поверхностей и габаритными размерами. Рабочий чертеж валика, технические условия и требования на изготовление вала: материал заготовки и его твердость; конфигурация и габаритные размеры вала; требования к точности обработки каждой поверхности (точности выполняемых размеров, взаимному расположению поверхностей и параметры шероховатости). Годовая программа выпуска N=50000 шт./год. Разработанная технология должна обеспечивать заданную точность деталей и требуемое качество ее поверхностей при заданной производительности и минимальной себестоимости. 2.Общие положения

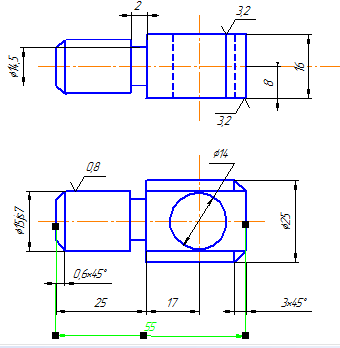

Деталь представляет из себя стопор. Данная деталь предназначена для предотвращения движения двигателя. Конструкция детали представляет цилиндр или втулку с разными уровнями. Деталь имеет отверстие диаметром 14 мм. Имеется перешеек размером 2 мм и диаметром 14,5 мм. Общая дли на детали 55 мм. Малая часть имеет диаметр 15 мм, а большая 25 мм. Имеются также окантовки.  Рисунок 2.1 – Стопор, Сталь 45 Деталь достаточно технологична: выполнения поверхностей обеспечивает удобный подвод стандартного инструмента, удобство визуального наблюдения за процессом резания, отвод стружки. Деталь “Стопор ” имеет хорошие базовые поверхности, имеется возможность обработки поверхностей на проход. При механической обработке детали имеется возможность применения принципа постоянства и совмещения установочных баз. Возможно применение высокотехнологичных методов обработки, а именно обработка твердосплавными резцами. Деталь- стопор изготавливается из легированной стали 45 поэтому конфигурация наружного контура и внутренней поверхности не вызывает значительных трудностей при получении заготовки. Материал полностью соответствует условиям эксплуатации и требованиям по прочности, износостойкости, поверхностным деформациям и т.п. 45 - Сталь конструкционная легированная Применение: в улучшенном состоянии—шлицевые валы, штоки, установочные винты, траверсы, валы экскаваторов и другие детали, работающие при температуре до 400 °С; после закалки и низкого отпуска — червячные валы и другие детали повышенной износостойкости. Таблица 2.1- Химический состав в % материала 45

Температура критических точек материала 45 Ac1 = 770 , Ac3(Acm) = 810 , Ar3(Arcm) = 735 , Ar1 = 690 , Mn = 230 Твердость материала 45 после отжига , HB 10 -1 = 260 МПа Основные свойства, которыми должны обладать стали этого назначения, - высокая износостойкость постоянство размеров и формы в течение длительного срока службы. К дополнительным требованиям относят возможность получения низкой шероховатости поверхности и малой деформации при термической обработке. Для изготовления валов рекомендуется использовать среднеуглеродистые низколегированные стали типа 45Х, 50Х, 45. Высокую конструктивную прочность деталей из этих материалов обеспечивают высокие значения прочности, работы распространения трещины КСТ и вязкости разрушения К1С при низком пороге хладноломкости. Наибольший интерес из рекомендуемых материалов для изготовления валов представляет сталь 45. Введение 0.1 – 0.2 % V повышает механические свойства хромистых сталей, главным образом вязкость, вследствие лучшего раскисления и измельчения зерна. Сталь 45 – доэвтектойдная, среднеуглеродистая, низколегированная. Наилучшее сочетание прочности и пластичности, что обеспечивает хорошую работу материала при динамических нагрузках, сталь приобретает после динамической обработки, состоящей из закалки и последующего высокотемпературного отпуска. Такой вид термообработки называется улучшением и обеспечивает в данной стали структуру сорбита, являющуюся носителем оптимальных эксплуатационных свойств.  Рисунок 2.2- Эскиз детали «Стопор» 2.2 Определение типа производства Тип производства – организационно-технологическая характеристика производственного процесса, которая во многом определяет результаты проектирования процесса изготовления детали. Производство определяется программой выпуска обрабатываемых изделий в год. Заданная программа на курсовой проект- 60000штук в год соответствует массовому производству. Исходя из данных операций и размеров детали,можно определить основное время,затраченное на переходы и сами операции Тип производства характеризуется коэффициентом закрепления операций  ,который показывает отношение всех различных технологических операций,выполняемых или подлежащих выполнению подразделением в течение месяца,к числу рабочих мест.Так как ,который показывает отношение всех различных технологических операций,выполняемых или подлежащих выполнению подразделением в течение месяца,к числу рабочих мест.Так как  отражает периодичность обслуживания рабочего всей необходимой информацией , а также снабжения рабочего места всеми необходимыми вещественными элементами производства,то отражает периодичность обслуживания рабочего всей необходимой информацией , а также снабжения рабочего места всеми необходимыми вещественными элементами производства,то  оценивается применительно к явочному числу рабочих подразделения из расчета на одну смену: оценивается применительно к явочному числу рабочих подразделения из расчета на одну смену:

Где О – количество операций выполняемых на рабочем месте; Р – число рабочих мест; Штучно-калькуляционное время рассчитывается для каждой операции по формуле:

Где  -основное технологическое время -основное технологическое времяРасчет основного технологического времени для кажого перехода: 1.Операция 005-Токарная 1-ый переход: подрезать торцы,выдерживая размер 55мм

2-ий переход :точить поверхность диаметром 25,выдерживая размер 55мм

3-ый переход :точить поверхность диаметром 15,выдерживая размер 25мм

4-ой переход: точить канавку диаметром 14,5,выдерживая размеры 2,25 и 25

5-ой переход : точить фаску 0,6 на 45

5-ой переход : точить фаску 0,6 на 45

2.Операция 010-Фрезерная 1-ый переход: Фрезеровать поверхность,выдерживая размер 8

3 Операция 015-Шлифовальная 1-ый переход:шлифовать поверхность диаметром 15,выдерживая размер 22.75

Масса детали – 0,3 кг. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

0,168

0,168

-штучное время на данной операции

-штучное время на данной операции -годовая программа выпуска,60000шт

-годовая программа выпуска,60000шт -действительный годовой фонд времени,4060ч

-действительный годовой фонд времени,4060ч -нормативный коэффициент загрузки оборудования, принят 0,65

-нормативный коэффициент загрузки оборудования, принят 0,65

-принятое количество станков

-принятое количество станков -

-