Разработка технологического процесса сварки изделия «Скамейка са. Разработка технологического процесса сварки изделия Скамейка садовая Разработал прподаватель гбпоу Удомельский колледж Коваль С. В

Скачать 1.71 Mb. Скачать 1.71 Mb.

|

Разработка технологического процесса сварки изделия «Скамейка садовая» Разработал : прподаватель ГБПОУ « Удомельский колледж» Коваль С.В. г.Удомля 2020г. Содержание

2.Список использованных источников Введение Сварка – эффективный и качественный способ неразъемного соединения металлических изделий. С древних времен люди использовали эту технологию для обработки легкоплавких металлов, изготовления и ремонта металлических предметов. Научно-технический прогресс привел к широкому распространению и усовершенствованию метода сварочного соединения, были изобретены различные современные виды сварки металлов. О них мы и расскажем в этой статье. Преимущества и недостатки сварки металла как способа соединенияВ век технического прогресса без сварочных технологий невозможно обойтись не только на производстве, но и в быту. У каждого взрослого человека хотя бы раз в жизни возникала необходимость надежно соединить металлические элементы – поменять водопроводные трубы, провести ремонт отопительной системы, установить металлические ворота, отремонтировать автомобиль. На сегодняшний день сварка является широко востребованной технологией.1. Технологическая часть 1.1 Описание конструкции 1.1 Характеристика конструкции Ни один приусадебный участок нельзя представить без зоны отдыха, где расставлены скамеечки, столик и прочие сидения для отдыха. Конечно же, здесь можно разместить пластиковую мебель, но она смотрится в большинстве ландшафтных дизайнов не слишком привлекательно. Поэтому, идеальным вариантом является сооружение лавочки своими руками из дерева и профильной трубы. Плюсы и минусы профильных труб Скамейка своими руками из металла обладает массой преимуществ, среди которых стоит выделить: сравнительно легкий вес. То есть, владельцы дач легко могут переставить мебельный предмет на новое место в саду или спрятать его в сарай на зиму; удобство в обработке. И дерево, и металл можно распилить и просверлить различными инструментами. Это позволяет изготовить скамейки довольно оригинальных и нестандартных дизайнов; способность выдерживать большие нагрузки. Металлический каркас не гнется, и не деформируется под воздействием механических факторов; доступную стоимость. Металл и дерево стоят сравнительно недорого, поэтому изготовление лавочки своими руками для дачи обойдется в небольшую сумму; экологичность, натуральность и безопасность. Данный материал не выделяет токсинов и вредных веществ, и не вызывает у потребителей аллергических реакций; долговечность. При правильном подходе к созданию садовой мебели, скамейка из трубы круглой или прямоугольной формы прослужит владельцам не один десяток лет, не теряя своих первоначальных технических качеств и эстетичности; удобство в эксплуатации. За металлическими изделиями легко ухаживать. Их достаточно периодически обрабатывать антикоррозийными составами и лакокрасочными материалами. Как видно, преимуществ у скамейки, изготовленной из металла довольно много. Такое изделие порадует удобством в использовании, и на нем можно будет расслабиться и отдохнуть летними вечерами.    Но вместе с положительными качествами, изготовление лавочки из профтрубы имеет и некоторые недостатки. К ним стоит отнести: необходимость защиты металла от негативных факторов. Его следует покрывать антикоррозийными составами, грунтовкой, лаком или краской (полиуретановой, алкидной или эпоксидной); -необходимость опыта работы с металлом. Его надо не только правильно порезать болгаркой, но и сварить сварочным аппаратом. Хотя некоторые умельцы приспосабливаются скреплять трубы болтами. Других существенных недостатков у данной лавочки нет. Приложив немного усилий и потратив минимум свободного времени, владельцы частных домов могут соорудить самостоятельно довольно привлекательные, практичные и износостойкие места для отдыха в саду. 1.2 Выбор оборудования для сварки и резки металлов При изготовлении данной конструкции можно использовать различные виды сварки: ручная дуговая сварка покрытым электродом полуавтоматическая сварка в защитных газах газовая сварка Для изготовления конструкции калитки я использую ручную дуговую сварку покрытым электродом. В качестве источника питания сварочной дуги использовался - Сварочный инвертор Wert SWI 190  Удобный и практичный дизайн.

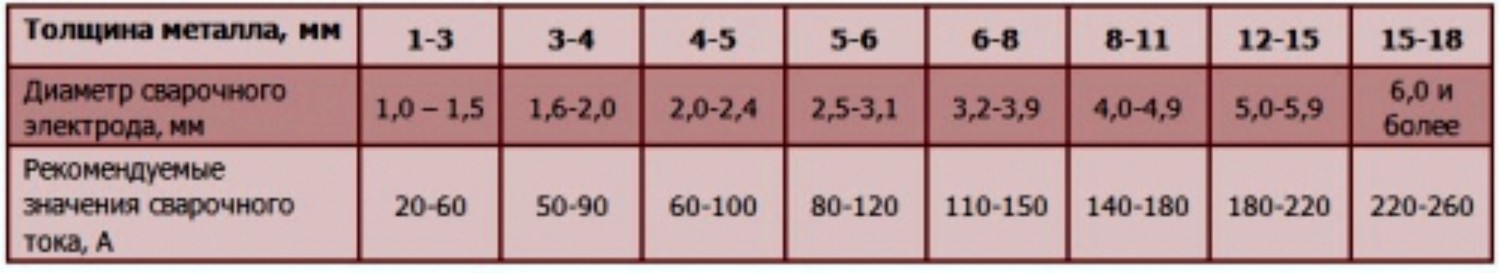

Угловая шлифмашина (ушм или болгарки) предназначены для резки твердых материалов. С помощью угловой шлифовальной машины, можно производить демонтаж металлических конструкций (резать металл и другие сплавы), очищать поверхность и, конечно же, шлифовать. Угловая шлифмашина Makita GA 9020 - инструмент высокой мощности, предназначенный для резки и шлифовки твердых металлов, камня и кирпича. Специальная защита от пыли помогает сохранить рабочие части шлифмашины в хорошем состоянии и продлить срок службы инструмента. Блокировка шпинделя обеспечивает быструю и безопасную смену оснастки. Техническая характеристика УШМ Использовал для работы следующие инструменты: Электрододержатель (ГОСТ 14651 - 69) от которого зависит производительность и безопасность труда. Электрододержатель предназначен для крепления, подвода к нему сварочного тока и манипулирования электродом при сварке. Электрододержатель должен быть по возможности легким, обеспечивать хороший электрический контакт, позволять вести работу без приложения сварщиком длительного усилия. Кроме того, электрододержатель должен обеспечивать надежное крепление электрода в различных положениях, чтобы исключить возможность изгиба последнего при сварке в труднодоступных местах. Сварочные провода по которым ток от силовой сети подводится к сварочному аппарату (марки КРПТ) от сварочных аппаратов к местам работы, сварочный ток поступает по гибкому проводу марки ПРГ, АПР, или ПРГД с резиновой изоляцией. Я использую комплект кабеля электрододержателя СКР-25 в сборе ( медь, до 250 А) (3 м) Вес, кг 1.4 Диаметр электрода, мм 1,6-4,0 Страна-производитель Россия Номинальный сварочный ток, 200 А Максимальный сварочный ток 250 А К принадлежностям сварщика относятся: стальная щётка применяемая для зачистки металла от грязи, ржавчины перед сваркой и шлака после сварки. молоток с заострённым концом для отбивки шлака со сварочных швов и для поставки личного клейма. зубило для вырубки дефектных мест сварного шва. для замера геометрического размеров швов, сварщику выдают набор шаблонов. Также я использовал некоторыми измерительными инструментами (линейка, рулетка). Для проверки углов используется угольник. Щиток или маска применяется для предохранения глаз и кожи лица сварщика от вредного влияния инфракрасного излучения и брызг металла. 1.3 Выбор сварочных материалов и режимов сварки и резки металлов Сварочные работы при изготовлении калитки я выполняю при помощи ручной дуговой сварки покрытыми электродами. Электрод относится к сварочным материалам. Электродом для дуговой сварки называют металлический стержень, предназначенный для подвода тока к сварочной дуге, и представляющий собой стержень круглого сечения различного диаметра и длины на поверхности которого опрессовыванием или окунанием нанесено покрытие. Электродные покрытия создают при сварке защиту от кислорода и азота воздуха расплавленного металла в процессе переноса его и в самой сварочной ванне, а также стабилизируют горение дуги, очищают металл сварочной ванны от вредных примесей и легируют металл шва для улучшения его свойств. Качество сварного шва зависит от правильно выбранных показателей режимов сварки, силы сварочного тока и угла наклона электрода. Угол наклона электрода сварщик регулирует за счет формирования шва, а сила сварочного тока выбирается от диаметра электрода и пространственного положения шва. Используемые материалы хорошо свариваются без образования закалочных структур и трещин в широком диапазоне режимов, толщины и конструктивных форм, потому сварку забора я буду производить электродами марки ОЗС-12, так как электроды имеют рутилловое покрытие. Это покрытие меньше наносит вред дыхательным путям сварщика. Э46-ОЗС-12-4-УД / И-432-Р-26 ГОСТ 9466-75 ГОСТ 9467-75 ГОСТ 59224-75 Э46 - тип электрода ОЗС-12 - марка электрода 3 - диаметр электрода3мм У - для сварки углеродистых и низкоуглеродистых сталей временным сопротивлением 600 МПа. Д-толстое покрытие Е-432 - указывает характеристику наплавки металла Р - рутиловое покрытие 2 - швы выполняются во всех пространственных положениях 6 - для сварки на переменном и постоянном токе обратной полярности. Данные электроды имеют рутиловое покрытие. В состав рутилового покрытия входят: природные минералы рутила, карбонат кальция, магния и ферромарганец. Содержание углерода в металле шва зависит от присутствия в покрытии электрода органического вещества. Электроды этой группы при сборке мало склонны к образованию пор. При изменении длины дуги или по окисленным поверхностям, а также по металлу наплавленному ранее. Электродами с рутиловым покрытием можно сварить изделие во всех пространственных положениях, как переменным, так и постоянным током. Выбор режима ручной дуговой сварки часто сводится к определению диаметра электрода и силы сварочного тока. Скорость сварки и напряжение на дуге устанавливается самим сварщиком в зависимости от вида сварного соединения, марки стали, положения шва в пространстве и. т.д. Диаметр электрода выбирается в зависимости от толщины свариваемого металла, вида сварного соединения, типа шва и. т.д. При сварке встык толщиной до 4 мм в нижнем положении диаметр электрода берется равным толщине свариваемой стали. При сварке стали большей толщины применяют электроды диаметром 4-6 мм при условии обеспечения полной возможности провара металла соединяемых деталей и правильного формирования шва. Применение электродов диаметром более 6 мм ограничивается вследствие большей массы электрода и электродержателя, кроме того прочность сварных соединений выполняемых электродами больших диаметров, снижается за счет возможного нагрева в корне шва и большой столбчатой микроструктуры металла и шва. Сварку калитки буду производить электродами d 3 мм т.к. толщина стенки заготовок квадратной трубы 1 мм, металлической полосы 2 мм и литого квадрата 10 мм. Ток выбирается в зависимости от диаметра электрода.  Для выбора тока в нижнем положении можно пользоваться формулой: J= (6d+20) хdЭл. Для выбора тока в нижнем положении можно пользоваться формулой: J= (6d+20) хdЭл.J= (6х4+20) х4=176А, где J-сила тока (А), d-диаметр электрода (мм). Относительно малый сварочный ток ведет к неустойчивому горению дуги, не провару и малой производительности. Чрезмерно большой ток ведет к сильному нагреву электрода при сварке, увеличению скорости плавления электрода и не провару, повышенному разбрызгиванию электродного материала и ухудшению формирования шва. При выполнении вертикальных и горизонтальных швов ток должен быть уменьшен для сварки в нижнем положении примерно на 10-15% с тем, чтобы жидкий металл не вытекал из сварочной ванны. Сила сварочного тока 156А 1.4 Разработка технологической схемы сборки и сварки Вырезаются необходимые комплектующие, то есть заготовки. Для этого используют болгарку.  Формируется каркас и сваривается. Проверяется взаимная перпендикулярность стенок. Сначала собираю верхнюю часть –сиденье, затем ножки ,педварительно зафиксировав их прихватками и после проверки точности сборки всё обвариваю, соеденяя между собой сиденье и ножки. Материал изготовления –СТ3. Ее толщина равна: крышка и боковые стенки 0,8 мм – 1,0 мм; дно коптильни 1,5 мм. Еще понадобится уголок для изготовления опор решеток. Особенности изготовления: Размеры коптильни можно выбрать произвольно. Вырезаются заготовки стенок, и на одной из сторон каждой стенки формируется бортик сопряжения в 2 мм. В бортиках просверливаются по два отверстия для болтов крепления. Далее собранный ранее короб просто вставляется в конструкцию днища и в местах сопряжения днища со стенками тоже сверлятся отверстия для болтов. После сварки надо провести контроль качества сварных соединений, визуально. В него входят такие показатели как: ширина, высота и шероховатость (чешуйчатость) шва. Так же в соединениях не должно быть никаких дефектов. При больших порах обваривают эти места еще раз. Теперь можно немного зачистить неровности стыков, не нарушая шов. На окончательном этапе закрепляю на верхнюю часть каркаса деревянные сиденья и провожу окраску готового изделия.  2 Список использованных источников 1. В.М. Рыбаков "Дуговая и газовая сварка", М.: Высшая школа, 2015-207с. 2. А. А. Николаев, А.И. Герасименко "Электрогазосварщик" Ростов - на - Дону.: Феникс, 2015 - 383 с. 3. Г. Г. Чернышов "Сварочное дело. Сварка и резка металлов", М.: Проф Обр Издат, 2012 - 494 с. 4. В. В. Степанов "Справочник сварщик", М.: Машиностроение, 1982 - 560 с. 5. Сайт интернета http://taina-svarki.ru/ http://fb.ru/ https://ru.wikipedia.org/ | ||||||||||||||||||||||||||||||||||