Курсовая направляющая аппарата автосцепки. Разработка технологии сборки сварки направляющей аппарата автосцепки

Скачать 319.58 Kb. Скачать 319.58 Kb.

|

|

«НОВОСИБИРСКИЙ ТЕХНИЧЕСКИЙ КОЛЛЕДЖ ИМ. А. И. ПОКРЫШКИНА» СПЕЦИАЛЬНОСТЬ ДОПУСК К ЗАЩИТЕ: 12218 «Сварочное Приказ №_________ производство» от «__» _______2022г. Форма обучения: очная КУРСОВОЙ ПРОЕКТ Тема: Разработка технологии сборки – сварки направляющей аппарата автосцепки Студент: Протасов Юрий Александрович Подпись Группа: С-214 Руководитель: Альберти Иван Лейович Подпись Новосибирск 2022г. Содержание

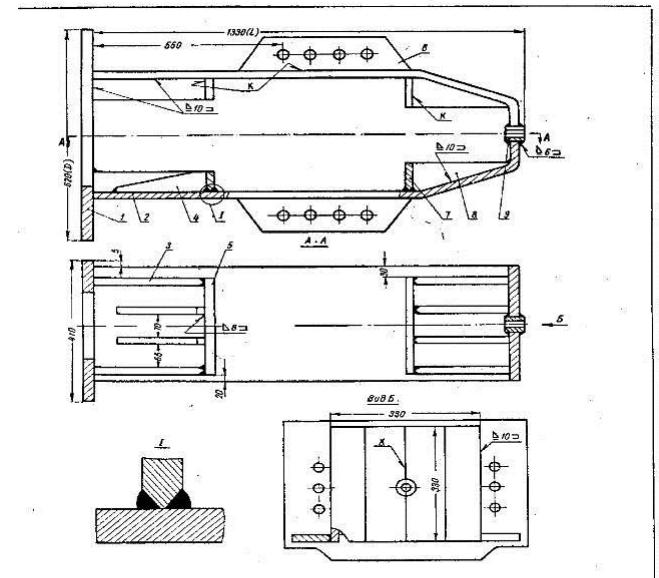

Введение В настоящее время особое значение приобрела проблема рационального использования всех имеющихся ресурсов сырья, материалов и электроэнергии. Повышение эффективности использования материальных ресурсов имеет большое значение, как для экономики отдельного предприятия, так и для государства в целом. От того на сколько рационально и грамотно используются ресурсы зависит как развитие экономики в целом, так и ее отдельных секторов. Результативность использования материальных ресурсов обеспечивает увеличение объемов производимой продукции при тех же размерах материальных затрат, и даже меньших. Одним из основных направлений в решении этой проблемы является применение ... сварки. В данной курсовой работе рассматривается вопрос сборки и сварки направляющей аппарата автосцепки. В связи с этим была поставлена задача – разработать технологию сборки - сварки и выбор оборудования для реализаций предлагаемой технологий с последующим применением его на предприятии. Автосцепные устройства обеспечивают сцепление вагонов и локомотивов, передачу и смягчение действия растягивающих (тяговых) усилий. Они позволяют увеличивать массу поезда и провозочную способность дорог, так как обладают необходимой прочностью при возрастающих продольных нагрузках, обеспечивают рациональное использование мощности современных локомотивов. Кроме того, автоматические сцепки устраняют тяжелый и опасный труд сцепщика, ускоряют процесс формирования поездов, а следовательно, способствуют сокращению оборота вагона. Применение автосцепок позволяет уменьшить тару вагона вследствие объединения элементов конструкции и облегчения боковых и концевых балок рамы кузова при центральном расположении приборов.  Рисунок 1. Деталировка направляющего аппарата автосцепки 1.Описание конструкции Металлоконструкция «Аппарат автосцепки» предназначена для сцепления вагонов между собой или с тепловозом, работает на растяжение как тяговый орган, должна воспринимать ударные нагрузки при сцеплении. Конструкция построена по типу рамы из листовых прямой и двух гнутых пластин с цилиндрической бонкой в стыке гнутых пластин проката, которые усилены четырьмя наборами внутренних ребер жесткости и двумя внешними ребрами. Детали соединены одним стыковым соединением, остальные сварные соединения –тавровые.  Рисунок 2 — Автосцепка вагона 2.Выбор и обоснование основного материала Сварочные материалы, используемые в базовом варианте Электроды УОНИ-13/55 Электроды марки УОНИ-13/55 предназначены для ручной дуговой сварки особо ответственных конструкций из углеродистых и низколегированных сталей, когда к металлу сварных швов предъявляют повышенные требования по пластичности и ударной вязкости, особенно при работе в условиях пониженных температур. Сварка во всех пространственных положениях, кроме вертикального сверху вниз, постоянным током обратной полярности. Особые свойства Металл шва характеризуется высокой стойкостью против образования кристаллизационных трещин и низким содержанием водорода. Сварку следует производить короткой дугой методом опирания. Свариваемые кромки должны быть очищены от окалины, ржавчины и следов масла. Характеристики плавления электрода Производительность (для диаметра 4,0 мм) 9,5 г/(А x ч):1,4 кг/ч. Расход электродов на 1 кг наплавленного металла 1,7кг. Сварку производят короткой дугой по очищенным кромкам. Обязательна прокалка перед сваркой: 150-180 0 С; 0,5 ч. Сварочные материалы, используемые в проектируемом варианте Сварочная проволока Св-08Г2С Св-08Г2С применяют при работе со сварочными автоматами и полуавтоматами в промышленности. С ее помощью можно выполнять ручную сварку любых изделий из стали. Она гарантирует прочное высококачественное соединение, характеризуемое чистым и очень ровным сварочным швом. Св-08Г2С незаменима для выполнения двух важных операций: • образования на соединительном шве валика; • заполнения пространства между краями свариваемого изделия. Сварочная проволока обеспечивает надежное сваривание с ровным и чистым швом, а также заполняет зазор между краями металла. У этой марки небольшое содержание примесей: фосфора и серы. Это вредные вещества, которых в совокупности менее 0,03%. Также в ее составе незначительное количество хрома – 0,2% и никеля – до 0,25%. Практически нет титана и молибдена. Химический состав наплавленного данной проволокой металла по ГОСТ 2246-70 представлен в таблице 1. Таблица 1 – Химический состав наплавленного металла по ГОСТ 2246-70.

Таблица 2 – Механические свойства металла шва и наплавленного металла по ГОСТ 2246-70

В качестве защитных газов для сварки сталей в промышленности нашли широкое применение активные (СО2, О2) и инертные (Ar, He) защитные газы. Диоксид углерода (углекислота) отличается дешевизной и широкой распространенностью. Инертные газы более дорогие и требуют наличия специализированных заводов по производству газов. Смеси инертных газов с активными газами позволяет повысить устойчивость дуги, увеличить глубину проплавления, улучшить внешний вид сварного шва, уменьшить разбрызгивание металла при сварке плавящимся электродом, повысить плотность металла шва, увеличить производительность процесса сварки. Для сварки низколегированных сталей марки 09Г2С наиболее выгодным и экономичным будет смесь газов – 80% Ar + 20% CO2. Углекислый газ (СО2) — бесцветный, со слабым запахом, с резко выраженными окислительными свойствами, хорошо растворяется в воде. Тяжелее воздуха в 1,5 раза, может скапливаться в плохо проветриваемых помещениях, в колодцах, приямках. Состав двуокиси углерода представлен в таблице 3. Таблица 3 – Состав двуокиси углерода по ГОСТ 8050-85

Серьезное влияние на свойства металла шва оказывает качество углекислого газа. Повышенное содержание водяных паров и воды способствует образованию пор даже при хорошей защите дуги от воздуха и надлежащем количестве кремния и марганца в сварочной ванне. Согласно ГОСТ 8050-85, СО2 не должен содержать сероводород, кислоты, органические соединения (спирты, эфиры, альдегиды, органические кислоты), аммиак, этаноламины, ароматические углеводороды. 3.Выбор способов сварки Проектируемый вариант «Автоматическая сварка в среде СО2» Сварка в защитных газах — один из распространенных способов сварки плавлением. По сравнению с другими способами он имеет ряд преимуществ, из которых главные: возможность визуального, в том числе и дистанционного, наблюдения за процессом сварки; широкий диапазон рабочих параметров режима сварки в любых пространственных положениях; возможность механизации и автоматизации процесса, в том числе с применением робототехники; высокоэффективная защита расплавленного металла; возможность сварки металлов разной толщины в пределах от десятых долей до десятков миллиметров. Сварка в защитных газах (СЗГ) — общее название разновидностей дуговой сварки, осуществляемой с вдуванием через сопло горелки в зону дуги струи защитного газа. В качестве защитных применяют: инертные (Аr, Не), активные (СO2, O2, N2, Н2)  Рисунок 3 - Схема сварки в защитных газах При сварке плавящимся электродом в защитном газе (рисунок 3) в зону дуги, горящей между плавящимся электродом (сварочной проволокой) и изделием через сопло подаётся защитный газ, защищающий металл сварочной ванны, капли электродного металла и закристаллизовавшийся металл от воздействия активных газов атмосферы. Теплотой дуги расплавляются кромки свариваемого изделия и электродная (сварочная) проволока. Расплавленный металл сварочной ванны, кристаллизуясь, образует сварной шов. При сварке низкоуглеродистых и низколегированных сталей для защиты расплавленного электродного металла и металла сварочной ванны чаще всего применяют углекислый газ и смеси аргона с углекислым газом до 30 %. Аргон и гелий в качестве защитных газов применяют только при сварке конструкций ответственного назначения. Сварку в защитных газах выполняют плавящимся и неплавящимся металлическим электродом. В некоторых случаях для сварки используют неплавящийся угольный или графитовый электрод. Этот способ применяют при сварке бортовых соединений из низкоуглеродистых сталей толщиной 0,3 - 2,0 мм (например, канистр, корпусов конденсаторов и т. д.). Так как сварку выполняют без присадки, содержание кремния и марганца в металле шва невелико. В результате прочность соединения составляет 50 - 70% прочности основного металла. При автоматической и полуавтоматической сварке плавящимся электродом швов, расположенных в различных пространственных положениях, используют электродную проволоку диаметром до 1,2 мм, а при сварке швов, расположенных в нижнем положении - проволоку диаметром 0,8 - 1,6 мм. 4.Контроль качества сварных соединений Контроль качества шва необходимо производить для выявления наружных дефектов шва. Для выявления наружных дефектов используем визуально-измерительный контроль шва и МПД (магнитно-порошковая дефектоскопия).Визуально — измерительный контроль (ВИК) сварных швов — это внешний осмотр достаточно крупных сварных конструкций, как невооруженным глазом, так и при помощи различных технических приспособлений для выявления более мелких дефектов, не поддающихся первоначальной визуализации, а также с использованием преобразователей визуальной информации в телеметрическую. ВИК относится к органолептическим (проводится органами чувств) методам контроля и осуществляется в видимом спектре излучений. Визуальное обследование в поисках теоретических дефектов производят с внешней стороны сварного шва, где при их обнаружении можно выполнить минимальные измерения с помощью оптических приборов и инструментов, заключить акт визуального осмотра . Магнитопорошковый контроль (МПД). Для обнаружения дефекта на поверхность контролируемого изделия наносят магнитный порошок. После намагничивания детали частички порошка соединяются в цепочку, а над дефектом они скапливаются под действием результирующей силы. МПД предназначен для выявления тонких поверхностных и подповерхностных нарушений сплошности металла - дефектов, распространяющихся вглубь изделий. Такими дефектами могут быть трещины, волосовины, надрывы, флокены, непровары, поры. Чувствительность МПД определяется магнитными характеристиками материала контролируемого изделия, шероховатостью поверхности контроля, ориентацией намагничивающих полей по отношению к плоскости дефекта, качеством дефектоскопических средств и освещенностью контролируемой поверхности. Виды наружных дефектов: перекос и смещение кромок, неравномерное сечение шва по ширине и толщине, подрезы кромок основного металла, прожоги, не провары, незаверенные углубления швов, наружные трещины в шве, основном металле и др. 5.Выбор сварочного оборудования Сборочный стенд Сборочный стенд состоит из сварной рамы, двух балок, служащих постелью для собираемой планки, с двумя вертикальными пневматическими прижимами. Одну из опорных балок при помощи винтов через привод можно установить в соответствии с высотой собираемой планки. Установочными элементами для полок являются регулируемые винтовые упоры. Установка их по высоте зависит от ширины и длины. Таблица 4 - Технические данные стенда с передвижным порталом

При полуавтоматической сварке механизирована только операция подачи электродной проволоки, а передвижение дуги вдоль свариваемого шва осуществляется вручную. Сварочный полуавтомат ПДГО-510 предназначен для полуавтоматической дуговой сварки плавящимся электродом в среде смеси газов. Таблица 6 - Техническая характеристика ПДГО-510

Регулирование скорости подачи электродной проволоки плавное, скорость подачи стабилизирована. Шкаф управления служит для обеспечения питания электродвигателя, подогревателя газа, электромагнитного газового клапана с пониженным напряжением, а также автоматической подачи проволоки и газа. С помощью горелки возбуждается сварочная дуга и осуществляется формирование и направление струи защитного газа. В горелке закреплен токоподводящий наконечник для направления подачи электродной проволоки. 6.Выбор сварочных материалов Сталь 09Г2С - сталь конструкционная низколегированная для сварных конструкций. Различные детали и элементы сварных металлоконструкций, работающих при температуре от -70 до +425°С под давлением. Химический состав стали 09Г2С по ГОСТ 19282-73 приведен в таблице 7. Таблица 7 - Химический составстали 09Г2С по ГОСТ 19282-73,%

Механические свойства стали 09Г2С по ГОСТ 19282-73 приведены в таблице 8 Таблица 8 — Механические свойства стали

Технологические свойства стали 09Г2С по ГОСТ 19282-73 приведены в таблице 9 Таблица 9 - Технологические свойства стали 09Г2С по ГОСТ 19282-73

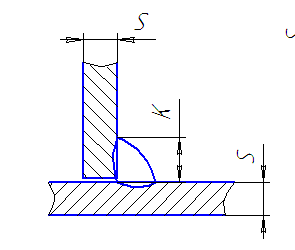

Свариваемость стали Свариваемость — свойство металлов или сочетания металлов образовывать при установленной технологии сварки неразъемное соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия. В сварочной практике существуют такие понятия, как физическая и технологическая свариваемость. Свариваемость оценивается степенью соответствия свойств сварного соединения тем же свойствам основного материала и его склонностью к образованию дефектов. Материалы делятся на хорошо, удовлетворительно, плохо и ограниченно свариваемые. Физическая свариваемость подразумевает возможность получения монолитных сварных соединений с химической связью. Такой свариваемостью обладают практически все технические сплавы и чистые металлы, а также ряд сочетаний металлов с неметаллами. Технологическая свариваемость — это характеристика металла, определяющая его реакцию на воздействие сварки и способность образовывать сварное соединение с заданными эксплуатационными свойствами. В этом случае свариваемость рассматривается как степень соответствия свойств сварных соединений одноименным свойствам основного металла или их нормативным значениям. Эквивалент углерода Сэкв, %, определяют по эмпирическим формулам, одна из которых имеет следующий вид: Сэкв = С + Мn/6 + Сr/5 + Мо/5 + V/5 + Ni/15 + Сu/13 Если Сэкв < 0,45, то говорят, что металл не склонен к образованию холодных трещин. Сэкв = 0,12+1,3/6+0,3/5+0.3/15+0.3/13 = 0,43% Таким образом, основной металл не склонен к образованию холодных трещин.  Так как расчетное значение параметра HCS менее 4, появление горячих трещин невозможно. 7.Расчет параметров режимов сварки К  аркас, как сварная конструкция собран и сварен соединениями Т1 по ГОСТ 14771 – 76. аркас, как сварная конструкция собран и сварен соединениями Т1 по ГОСТ 14771 – 76. Рисунок 4 – Соединение Т1 -∆4 по ГОСТ 14771-76, сварной шов №1 1. Расчетаем площадь наплавленного маталла для сварного шва №1 где k – катет шва, k = 8 мм Сваркой в защитном газе допускает получение сечений наплавленного металла сварного шва 41 мм 2 . Однако, учитывая ответственность конструкции выполним сварку в 2 прохода. Примем площадь наплавленного металла равной FH=41 мм2 , что предполагает получение сварного шва катетом К = 8 мм по формуле hK1 = (0.7÷1.1)K hK1 = 1∙8 = 8.0 мм где hK1 – расчетнаяглубина проплавления, мм Выполним расчет диаметра электродной проволоки dЭ по формуле где Кd – табличный коэффициент, Кd = 0,12 при сварке в нижнем положении Примем dЭ = 1,2 мм, как диаметр проволоки из основного ряда диаметров по ГОСТ 2246-70. Рассчитаем значение сварочного тока Iсв через расчетную глубину проплавления и коэффициент проплавления КН принимаем из таблицы. Примем Iсв = 290±5А Рассчитаем оптимальный вылет электродной проволоки Рассчитаем величину потерь при сварке в СО2 где j – плотность тока, А/мм2 Найдем величину коэффициента расплавления и наплавки где αР – коэффициент расплавления г/А∙ч; αН – коэффициент наплавки г/А∙ч Рассчитаем скорость сварки корневого прохода VСВ1 где ρ – плотность стали, ρ = 7,8 г/см3 Рассчитаем напряжение на дуге, В Выполним расчет погонной энергии где qn – погонная энергия, Дж/см η – коэффициент полезного действия дуги, η = 0,75 Рассчитаем коэффициент провара ψПР по формуле где ψПР – коэффициент провара К – коэффициент, величина которого зависит от плотности тока и полярности; при j≥120А/мм2 для постоянного тока обратной полярности К = 0,92 Коэффициент формы провара описывает соотношение ширины шва к глубине проплавления. Нормально сформированными считаются сварные швы с коэффициента ψПР в пределах ψПР = 0,8÷4, то сварной шов соответствует нормам формирования. Проверим глубину проплавления по формуле где hp – глубина проплавления Заданная глубина проплавления h = 8,0 мм, расчетная глубина проплавления hр = 7,5 мм, отклонение менее 10%, что допустимо. Рассчитаем скорость подачи электродной проволоки, м/ч Таблица 10 - Параметры режима сварки соединения Т1

8.Техника безопасности при сборке и сваркеПри выполнении всех видов работ, связанных со сваркой, сборкой подогревом и термообработкой, требования безопасности и производственной санитарии должны соответствовать требованиям ГОСТ 12.3.003-75, СНиП 111-4-80 «Правил производства и приемки работ. Техника безопасности в строительстве». К выполнению электросварочных работ следует допускать сварщиков после изучения действующих инструкций по данному способу сварки, проверки знаний по безопасным приемам труда, инструктажа непосредственно на рабочем месте. Прохождение инструктажа и результаты проверки знаний должны регистрироваться в специальном журнале. Сварщику должны выдать памятку по технике безопасности. О прохождении инструктажа сварщик должен расписаться в специальном журнале. Рабочие места сварщиков, расположенные выше уровня земли (пола) более чем на 1 м необходимо ограждать в соответствии с требованиями СНиП 111-4-80. При невозможности или нецелесообразности устройства ограждений рабочие должны быть снабжены предохранительными поясами по ГОСТ 5718-77. Места закрепления карабина предохранительного пояса должны быть заранее указаны мастером или производителем работ и ярко окрашены. Участки монтажной площадки, на которой производится сварка, должны быть ограждены ширмами, щитами из листовой стали или фанеры, обработанной огнестойким составом, занавесями из асбестового полотна или брезента высотой не менее 1,8 м, окрашенными в серый, желтый или голубой цвет матового тона. При одновременной работе сварщиков на разной высоте должны быть установлены козырьки, щиты и т.п., защищающие работающих от брызг расплавленного металла. У сварщиков должен быть специальный защитный костюм, маска защитная, краги. Кроме вылета электрода, необходимо выдерживать определенное расстояние сопла горелки от изделия, так как с увеличением этого расстояния ухудшается газовая защита дуги и возможно попадание кислорода и азота окружающего воздуха в наплавленный металл, что приводит к образованию пор в металле шва. Величину расстояния сопла горелки до изделия нужно выдерживать в следующих пределах. Таблица 11

Наклон электрода относительно оси шва оказывает большое влияние на глубину провара и качество шва. В зависимости от угла наклона сварку можно выполнять углом назад и углом вперед. При сварке углом назад в пределах 5100 улучшается видимость зоны сварки, повышается глубина провара и наплавленный металл получается более плотным. При сварке углом вперед труднее вести наблюдение за формированием шва, но лучше видны свариваемые кромки и легче направлять электрод точно по зазору между ними. Ширина валика при этом возрастает, а глубина провара уменьшается. Этот способ рекомендуется применять при сварке тонкого металла, где существует опасность сквозного прожога. Скорость сварки устанавливает сам сварщик в зависимости от толщины металла и необходимой площади поперечного сечения шва. При слишком большой скорости сварки конец электрода может выйти из зоны защиты углекислым газом и окислиться на воздухе. Расход углекислого газа определяют в зависимости от величины тока, скорости сварки, типа соединения и вылета электрода. В среднем углекислого газа расходуется от 5 до 20 дм3/мин. Таблица режимов автоматической и полуавтоматической сварки угловых швов наклонным электродом в углекислом газе. Список использованной литературы 1 Акулов, А.И. Технология и оборудование сварки плавлением / А.И.Акулов, Г.А.Бельчук, В.П.Демянцевич. - М.: Машиностроение, 1977. – 432 с 2 Теория сварочных процессов: учебник для вузов / А.В. Коновалов, А. С.Куркин, Э.Л.Макаров [и др.]; под ред. В.М. Неровного. — 2-е изд., испр. идоп. – М.: Изд-во МГТУ, 2007. - 752 с. 3 Сварочные материалы для дуговой сварки: справочное пособие: в 2 т. Т. 1 Защитные газы и сварочные флюсы / Б.П. Конищев [и др.]; под общ. ред. Н. Н. Потапова. - М.: Машиностроение, 1989. – 544 с 4 Алешин, Н.П. Сварка, наплавка, контроль: в 2-х томах / Т.1 Н.П. Алешин - М.: изд-во МГТУ им. Н.Э. Баумана, 2005. - 428 с. 5 Милютин, В.С. Источники питания для сварки. / В.С. Милютин, М.П. Шалимов, С.М.Шангуров - М.: Айрис - пресс, 2007. - 384 с. 6 https://nsportal.ru/ap/library/nauchno-tekhnicheskoe-tvorchestvo/2021/10/20/prezentatsiya-razrabotka-tehnologicheskogo 7 https://www.bestreferat.ru/referat-196494.html | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||