Реферат 4 Введение 5 Литературный обзор. Обоснование выбора технологической схемы 6

Скачать 1.68 Mb. Скачать 1.68 Mb.

|

|

Содержание Реферат 4 Введение 5 1.Литературный обзор. Обоснование выбора технологической схемы 6 1.1Фанерное производство как источник загрязнения атмосферного воздуха 6 1.2Характеристика методов очистки воздуха от древесной пыли 9 1.3Обоснование выбора технологической схемы 32 2Описание технологической схемы 34 30531101424 34 3.Материальный баланс процесса пылеулавливания 37 4.Расчет и выбор технологического оборудования 39 4.1.Расчет рукавного фильтра 39 4.2.Выбор вентилятора и электродвигателя 41 5.План размещения оборудования 42 6.Охрана труда 43 6.1 Санитарно-гигиеническая характеристика производства 43 6.2 Токсикологическая характеристика веществ и материалов, обращающихся в производстве 43 6.3 Электробезопасность производства 44 6.4 Производственная санитария 44 6.4.1 Промышленное освещение 44 6.4.2 Расчет Освещения 45 7.Эколого-экономическое обоснование. 49 Заключение 52 Список использованных источников 53 ВКР010.01.00.00.00 3 Изм 3 Лист 3 №докум. 3 Подп. 3 Дата 3 Разраб. 3 ЖиворакинаН.А. 3 Лит. 3 Лист 3 Листов 3 Пров. 3 ФилипповаО.П. 3 У 3 1 3 Н.контр. 3 Утв. 3 ПриложениеА. Спецификация к технологической схеме участка очистки воздуха от древесной пыли производительностью 15000 м3/ч 3 Приложение Б. СпецификацияксхемеобщеговидарукавногофильтраФРКИ-90 4 ВКР010.01.00.00.00 5 Изм 5 Лист 5 №докум. 5 Подп. 5 Дата 5 Разраб. 5 ЖиворакинаН.А. 5 Лит. 5 Лист 5 Листов 5 Пров. 5 ФилипповаО.П. 5 У 5 1 5 Н.контр. 5 Утв. 5 Лист 1 Участок очистки воздуха от древесной пыли производительностью 15000 м3/ч. Технологическая схема. Лист 2 Рукавный фильтр ФРКИ-90. Общий вид. РефератВ данной работе разработан проект участка очистки воздуха от древесной пыли производительностью 15 тыс.м3/час. Выполнено обоснование выбора и описание технологической схемы очистки воздуха, приведен перечень образующихся отходов. Технологическая схема очистки воздуха включает систему коллекторов пневмотранспорта, пылевой вентилятор, циклон для отделения технологической щепы, рукавный фильтр для улавливания мелкодисперсных твердых частиц. Исходя из состава материало -воздушного потока и требуемой производительности выполнен расчет основных технологических параметров, рассчитан основной аппарат и вспомогательное оборудование. В качестве основного аппарата выбран рукавный фильтр марки ФРКИ-90. В проекте приведен расчет материального баланса процесса пылеулавливания, расчет и выбор технологического оборудования участка -рукавного фильтра ,вентилятора, электродвигателя. В графической части представлены технологическая схема участка очистки воздуха от древесной пыли производительностью 15000 м3/час, схема рукавного фильтра ФРКИ-90. ВведениеДеревообрабатывающие предприятия выпускают строительные материалы из бревен, изготавливают изделия из древесины. Производство строительных материалов из древесины оказывает существенное негативное воздействие на атмосферный воздух в виде загрязнения его древесной пылью. Поступление пыли в воздушный бассейн от большинства деревообрабатывающих предприятий значительно превышает предельно-допустимую концентрацию. Это связано с несовершенством конструкции технологического оборудования, несовершенством или отсутствием пылеулавливающего оборудования. Таким образом, поиск эффективных методов по улавливанию древесной пыли на деревообрабатывающих предприятиях является актуальным. В данной работе рассмотрен участок по переработке древесных от ходовот лущильного цеха фанерного производства как источник образования древесной пыли. Цель данного курсового проекта–разработать проект участка очистки воздуха от древесной пыли производительностью 15 тыс.м3/час. Задачи, которые требуется решить для достижения поставленной цели: 1. Обоснование выбора технологической схемы очистки выбросов от древесной пыли; 2. Описание технологической схемы, таблица отходов, образующихся в схеме; 3. Выбор и расчет технологического оборудования; 4. Расчет материального баланса отдельных аппаратов; 5. План размещения оборудования. Литературный обзор. Обоснование выбора технологической схемы Фанерное производство как источник загрязнения атмосферного воздуха Фанерное производство осуществляет механическую и химико-механическую обработку и переработку древесины. Сырьем для производства фанеры являются лесоматериалы круглых лиственных и хвойных пород. Продукцией производства является фанера которая представляет собой материал, состоящий из 3-х или более листов шпона, склеенных в плоский лист. Производство фанеры состоит из следующих технологических операций: поступление и складирование фанерного сырья; гидротермическая обработка сырья для выработки лущёного шпона; окорка и раскряжевка круглых лесоматериалов; лущение шпона; сушка шпона; сортировка сухого шпона, обработка неформатного шпона, починка и ребро склеивание шпона; приготовление карбамидоформальдегидной смолы; приготовление карбамидоформальдегидного клея; клейка фанеры; обрезка, шлифование и сортировка фанеры; хранение технологической щепы; производство древесно-стружечных плит; маркировка, упаковка, хранение и отгрузка готовой продукции. На всех этапах технологического процесса производства фанеры происходит образование загрязняющих окружающую среду веществ в виде твердых отходов и выбросов в атмосферу. Твердые отходы представляют собой отходы щепы, стружки, опилок и древесной пыли. Выбросы в атмосферу включают такие вещества как древесная пыль, фенол, формальдегид, аммиак. Выделение загрязняющих веществ в атмосферный воздух по этапам технологического процесса производства фанеры приведено в таблице 1. Таблица 1 - Выделение загрязняющих веществ в атмосферный воздух по этапам технологического процесса производства фанеры

Причинами выделения загрязняющих веществ в атмосферу являются: - отсутствие или неэффективная локализация источников выделения загрязняющих веществ; - недостаточная герметичность, конструктивные недостатки производственного оборудования, его техническая неисправность; - ведение технологических процессов с нарушениями и др. Таким образом, технологический процесс производства фанеры характеризуется наличием организованных и неорганизованных источников выделения загрязняющих веществ в атмосферу. Рассмотрим участок по переработке древесных от ходовот лущильного цеха, как источник загрязнения атмосферного воздуха. Лущильный цех предназначен лущениия чураков (коротких бревен); рубки и переработки вторичного сырья. Для разлущивания чураков в цехе установлено 4 лущильных станка фирмы «Raute». На станках осуществляется центровка, оцилиндровка и разлущиваниечураков в ленту шпона до диаметра карандаша не более 6,5 см. Лента шпона от лущильных станков подается в автоматические ножницы и разрезается на листы размером 1600х1755 мм. Форматные и неформатные листы шпона укладываются на сушку в роликовые газовые сушилки марки СРГ-25М. В процессе разлущивания образуется обрезь натуральной чистой древесины (карандаш) и отходы шпона натуральной чистой древесины (шпон-рванина), которые по транспортеру передаются в дисковую рубительную машину фирмы «Klochner». Древесину в рубительную машину по питающему патрону подают под вращающиеся ножи диска. Каждый нож отрубает шайбу толщиной, равной выпуску режущих ножей над плоскостью диска. Отрубаемая древесина распадается на отдельные элементы, проходящие через подножевые щели на приводную сторону диска и удаляются из машины. На выходе из дисковой рубительной машины получается технологическая щепа. Технологическая щепа является полуфабрикатом для производства древесно-стружечных плит (ДСП). Получаемая в рубительной машине щепа неоднородна по своим геометрическим размерам, в ней содержится до 6% крупной щепы, а также до 10 % пыли, представляющей собой частицы древесины с диаметром до 200 мкм. Таким образом, в результате работы рубительной машины участка по переработке древесных отходов лущильного цеха возможно выделение в атмосферный воздух древесной пыли. Усредненные данные по дисперсному состав у древесной пыли, образующейся в процесс измельчения отходов лущильного цеха в рубительной машине, приведены в таблице 2. Таблица 2 - Усредненные данные по дисперсному составудревесной пыли

Выгрузка щепы из рубительной машины, в зависимости от конструкции, может осуществляться с верхним и нижним выбросом. При нижнем выбросе щепа под действием собственного веса падает на транспортер, затем направляется на сортировку. Транспортеры подразделяют на механические (ленточные и скребковые конвейеры) и пневматические транспортные устройства (система пневмотранспорта). При нижней разгрузке щепы, а также при перегрузочных операциях на механические транспортеры происходит выброс в воздух древесной пыли, хотя в процессе транспортирования пылеобразование не превышает 0,1-0,3 % от массы щепы. В данном случае, выделение пыли в атмосферу при перемещении щепы механическими транспортерами характеризуется как неорганизованные источники. Система пневмотранспорта позволяет исключить перегрузочные операции, имеющиеся при механическом способе транспортирования материала, что значительно снижает выделение древесной пыли в атмосферу. При верхнем выбросе щепа удаляется за счет напора воздуха, создаваемого лопастями, установленными на периферии ножевого диска, в циклон или группу циклонов. К циклонам относят аппараты(цилиндрические, цилиндро-конические, конические, с обратным конусом), в которых отделение твердых частиц от воздуха осуществляется за счет центробежной силы. При воздействии центробежной силы частицы теряют кинетическую энергию потока, под воздействием силы тяжести опускаются в нижний конус к выгрузному отверстию. Из циклона щепа разгружается в накопительный бункер, а газо воздушная смесь, содержащая мелкодисперсную фракцию древесной пыли выбрасывается в атмосферу. В данном случае, выделение пыли в атмосферу характеризуется как организованный источник выброса. Эффективная работа циклонов зависит от подбора аппаратов и вспомогательного оборудования, качества изготовления, монтажа и других условий. Однако даже при эффективной работе циклоны не обеспечивают полное улавливание мелкодисперсной фракции пыли. Согласно требованиям санитарных норм, очистка выбросов от технологического оборудования должна обеспечивать концентрацию древесной пыли в очищенном воздухе не более 0,5 мг/м3. Снижение концентрации древесной пыли может быть достигнуто путем ввода в действие эффективных аппаратов для очистки выбросов, усовершенствования действующих пылеулавливающих систем, внедрения современных эффективных методов очистки. Характеристика методов очистки воздуха от древесной пыли Очистку воздуха от древесной пыли осуществляют механическими и физическими методами. Механические методы очистки основаны на использовании сил тяжести. В качестве аппаратов используют различные пылеуловители, а также фильтры. В зависимости от природы сил, действующих на взвешенные в газе пылевые частицы для их отделения от газового потока, используют следующие типы пылеулавливающих аппаратов: сухие механические пылеуловители, в которых отделение частиц пыли от газа происходит при помощи внешней механической силы; мокрые пыле уловители,в которых отделение взвешенных частиц от газа происходит путем промывки его жидкостью; электрические пылеуловители, в которых отделение частиц пыли от газового потока происходит под действием электрических сил; фильтры, в которых отделение пылевых частиц от воздуха производится путем фильтрации через пористые материалы; комбинированные пылеуловители, в которых применяются одновременно различные принципы очистки. Выбор метода и аппарата для улавливания пыли зависит от ее дисперсного состава. Зависимость выбора аппарата очистки от размера улавливаемых частиц пыли приведена таблице3. Таблица 3 - Зависимость выбора аппарата очистки от размера улавливаемых частиц

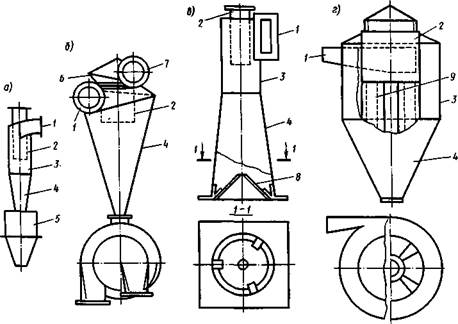

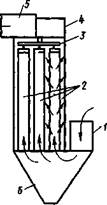

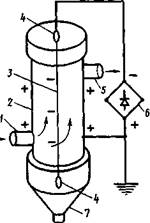

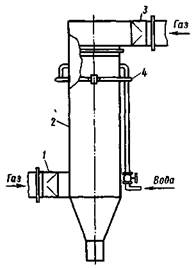

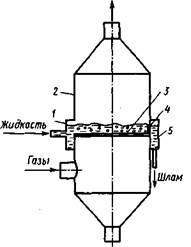

Наиболее простыми по устройству и эксплуатации аппаратами пылеуловителями являются пыле осадительные камеры, в которых частиц пыли под действием силы тяжести отделяются от воздуха при его прохождении через камеры. Эти устройства применяют для грубой очистки. Эффективность улавливния пыли составляет примерно 50...60 %. Скорость движения воздуха в камере выбирают из условия обеспечения ламинарного движения и составляет 0,2...0,8 м/с. Аэродинамическое сопротивление камер невысоко и равно 80...100 Па. С целью повышения эффективности пылеулавливания камер они иногда разделяются по высоте полками, которые могут периодически встряхиваться для очистки от оседающей пыли. Для этой же цели применяют пыле осадительные камеры лабиринтного типа. Циклоны обеспечивают степень обеспыливания воздуха в пределах 80...90%. Наиболее распространенные типы циклонов приведены на рисунке 1. Циклон состоит из цилиндрического корпуса, к которому тангенциально подведен входной патрубок, нижней конической части и выхлопного патрубка, размещаемого внутри корпуса со осно с ним. Запыленный воздух входит в циклон со скоростью 10...20 м/с, приобретает вращательное движение и опускается вниз. Частицы пыли под действием сил инерции отбрасываются к стенкам аппарата и опускаются в нижнюю коническую часть циклона, затем через шибер попадают в бункер. Очищенный поток воздуха поворачивает вверх и через выхлопную трубу выходит из циклона. Эффективность пылеулавливания возрастает с увеличением скорости входа воздуха в циклон. Максимально-допустимую скорость поступающего воздуха принимают не более 20 м/с. Эффективность очистки в циклонах зависит от их диаметра. Чем больше диаметр циклона, темниже его эффективность, поэтому диаметр циклонов принимают не более 1 м. Гидравлическое сопротивление циклонов находится в диапазоне 500... 1100 Па и зависит от конструкции аппарата, скорости воздуха на входе в него.  Рис. 1 - Схемы наиболее распространенных типов циклонов Обозначения: а). НИИОГАЗ ЦН-15; б). СИОТ; в). ВЦНИИОТ; г).Гипродрев; 1 - входной патрубок; 2 - выхлопная труба; 3 - цилиндрический корпус; 4 - коническая часть; 5 - бункер; 6 - улитка на выходе; 7 - отверстие выхлопного патрубка; 8 - коническая вставка; 9 - перегородки Конструкции циклонов разнообразны, ввиду многообразия условий их применения. Наибольшее распространение получили циклоны типа НИИОГАЗ, СИОТ, ВЦНИИОТ, ЛИОТ, Гипродрева Они различаются конструктивным оформлением, эффективностью пыле осаждения и гидравлическим сопротивлением. Каждый циклон имеет свою область применения. Циклон НИИОГАЗ (рис.1а) оборудован удлиненной конической частью, имеет малое гидравлическое сопротивление. Данный тип циклона применяют для улавливания не слипающихся и не волокнистых пылей при начальной запыленности от 0,3 до 400 г/м3. Циклон СИОТ (рис.1б) имеет корпус в виде конуса без цилиндрической части с входной трубой треугольного поперечного сечения. Данный тип циклона применяют в тех случаях, когда имеются ограничения габаритов по высоте. Пропускная способность данного циклона варьируется в диапазоне от 1500 до 10 000 м3/ч. Циклон ВЦНИИОТ (рис.1 в) отличается малой изнашиваемостью стенок благодаря наличию обратно расположенного конуса внизу аппарата. Гидравлическое сопротивление данного аппарата несколько выше, чем у циклонов других типов. Данный тип циклона применяют для улавливании абразивных, волокнистых пылей. Циклон Гипродрева (рис.1г) отличается бочкообразной формой, имеет малое гидравлическое сопротивление. Данный тип циклона применяют для улавливания отходов деревообработки. Выбор того или иного типа циклона проводят по технико-экономическим показателям. При наличии потребностив очистке больших объемов воздуха, рационально применять групповые циклоны, в которых аппараты подсоединяются параллельно входными патрубками к общему трубопроводу и устанавливаются на один бункер больших размеров. Необходимым условием эффективной работы групповых циклонов является исключение возможности перетекания воздуха из одного циклона в другой. Фильтрация основана на пропускании запыленного газового потока через фильтрующий материал. В фильтрах процесс очистки запыленного воздуха осуществляется путем осаждения взвешенных твердых частиц на поверхности или в объеме пористых сред. Фильтрацию применяют для тонкой очистки воздуха от древесной, асбоцементной, абразивной пыли, золы, сажи, частиц металлов. В зависимости от фильтрующего материала, фильтры подразделяют на тканевые, волокнистые, пористые и зернистые (из сыпучих материалов). Тканевые рукава изготавливают из различных тканых фильтрующих материалов. Для очистки воздуха от древесной пыли выбирают лавсановый материал, обладающий высокой пыле емкостью, воздухопроницаемостью, механической прочностью, стойкостью к истиранию, антистатическими свойствами, минимальным влагопоглощением и способностью к легкому удалению накопленной пыли. В тканевых фильтрах используют не только ткани, но и нетканые материалы, такие как войлок или фетр. Фильтры из хлопчатобумажных тканей применяют для фильтрации нейтральных и щелочных газов при относительно невысокой температуре. В волокнистых фильтрах применяют набивные слои из натуральных или синтетических волокон, шлаковаты, стружки металлов или полимерных материалов. Фильтры из синтетического и стеклянного волокна обладают высокой термостойкостью и механической прочностью. Наиболее распространенными пылеулавливающими аппаратами, работающими по методу фильтрации, являются рукавные фильтры. Основными рабочими элементами фильтров являются матерчатые рукава, подвешиваемые к встряхивающему устройству и размещаемые в герметичном металлическом корпусе. Нижние открытые концы рукавов соединяются с бункером. Схема рукавного фильтра приведена на рисунке 2.  Рис. 2 - Схема рукавного фильтра Обозначения: 1 - входной патрубок; 2 - рукав; 3 - подвеска рукавов; 4 - встряхивающий механизм;5 - выходной патрубок; 6 - бункер Принцип улавливания пыли заключается в прохождении запыленного воздуха через ткань рукава фильтра, где пылевые частицы задерживаются между нитями и ворсом .Обеспыленный воздух удаляется из корпуса фильтра вентилятором. Слой пыли, накопленный на поверхности ткани, уменьшает поры фильтрующего материала увеличивая эффективность пыле задержания фильтра. Осаждённая на рукавах пыль удаляется импульсом сжатого воздуха, который подаётся по раздающей трубе внутрь рукава. Пыль, отряхиваемая с рукавов, осыпается в бункер. Периодичность регенерации зависит от концентрации пыли на входе в фильтр и осуществляется при достижении перепада давления между камерами чистого и запылённого воздуха 1000-1500 Па. Продолжительность импульса регенерирующего рукава 0,1-0,2 сек. Нормальная работа фильтра обеспечивается при давлении воздуха в системе регенерации 0,6 МПа. Фильтры выполняются много секционными. При отключении одной из секций для очистки рукавов остальные продолжают работать. Фильтры бывают всасывающего и напорного типов. Конструкция и материалы фильтрующих систем позволяют очищать воздух от древесной пыли до величины менее 1 мг/м3.Эффективность очистки составляет 90-99 %. Инерционное пылеулавливание основано на том, что твердые частицы выпадают из воздушного потока при резком изменении его направления. Инерционные пылеуловители применяют для улавливания крупных фракций пыли размером более 50 мкм. Мокрое пыле улавливание основано на промывании запыленного газового потока жидкостью, подаваемой в виде брызг или тумана. Действие аппаратов мокрой очистки газов основано на захвате частиц пыли жидкостью, которая уносит их из аппаратов в виде шлама. В качестве орошающей жидкости используют воду. Аппараты мокрой очистки газов используют в качестве предварительной ступени перед аппаратами других типов ввиду низкой эффективности очистки. Физические методы обеспыливания основаны на применении электрических и электростатических полей, процессов охлаждения, конденсации и кристаллизации. Электростатическая очистка газов осуществляется в вертикальных и горизонтальных электрофильтрах путем отделения пылевых частиц размером до 0,1 мкм от воздуха воздействием статического электрического поля высокой напряженности. Электрофильтры представляют собой одно- или двухсекционные аппараты прямоугольной формы (рис.3). Активная зона электрофильтров состоит из осадительных электродов (плоских полотен, набранных из пластинчатых элементов специального профиля) и коронирующих электродов (трубчатых рам, в которых натянуты коронирующие элементы). В металлическом корпусе, стенки которых заземлены и являются осадительными электродами, размещены коронирующие электроды, соединенные с источником постоянного тока. Напряжение выпрямленного тока составляет 30...100 кВ.Вокруг отрицательно заряженных электродов образуется электрическое поле. Проходящий через электрофильтр запыленный газ ионизируется, вследствие чего пылевые частицы приобретают отрицательный заряд.Частицы пыли оседают на стенках фильтра, образуя плотный слой. Очистка осадительных электродов производится путем их вибрации. Электрофильтры разделяют сухие и мокрые в зависимости от способа удаления осаждающейся на электродах загрязняющих веществ. Сухие электрофильтры используются для удаления сухой пыли, а мокрые применяют для очистки газов от паров кислот: серной, соляной, азотной.  Рис. 3 - Схема электрофильтра Обозначения:1 - входной патрубок; 2 - корпус электрофильтра (осадительный электрод); 3 -коронирующий электрод;4 - изоляторы; 5 - выходной патрубок; 6 - высоковольтный выпрямитель тока; 7 - бункер Эффективность пылеулавливания электрофильтров достигает 99,9 %. Электрофильтры улавливают частицы любых размеров, включая субмикронные при их концентрациях в газах до 50 г/м3. Данные аппараты обладают низким гидравлическим сопротивлением в диапазоне 100...150 Па. К их преимуществам относятся экономичность эксплуатации, возможность очищать газы при температурах до450°С. Пылеуловители мокрого типа являются аппаратами глубокой очистки и отличаются высокой эффективностью пылеулавливания. Их применение целесообразно в случае, когда улавливаемая пыль хорошо смачивается водой, не цементируется и не образует твердых, трудно разрушаемых отложений. Мокрую очистку проводят в циклонах с водяной пленкой (рис. 4). Циклон представляет собой вертикальный цилиндрический корпус, в нижнюю часть которого тангенциально подводится очищаемый воздух. Воздух закручивается иподнимается в верхнюю часть аппарата, откуда отводится в атмосферу через выхлопной патрубок.  Рис. 4 - Циклон с водяной пленкой Обозначения:1 - входной патрубок; 2 - корпус; 3 - выходной патрубок; 4 - устройство для подачи воды Под действием центробежных сил из воздушного потока выделяются пылевые частицы, которые удаляются со стенок аппарата стекающей сверху водой. Вода подается на стенки аппарата через водо подающее кольцо и несколько тангенциально расположенных трубок и стекает по стенкам аппарата в виде сплошной водяной пленки. Образующийся шлам собирается в бункере. Эффективность пылеулавливания циклонов с водяной пленкой достигает 99,0...99,5 %, потери давления в аппарате не превышают значений 400...800 Па. Высокими эксплуатационными показателями отличаются также пенные пылеуловители (рис. 5), состоящие из цилиндрического металлического корпуса, внутри которого горизонтально размещена решетка. Вода подается на решетку, через которую снизу пропускается очищаемый воздух. При этом на решетке образуется слой пены, высота которого зависит от высоты сливной перегородки (порога) и составляет около 80... 100 мм. С целью снижения капельного уноса влаги в верхней части аппарата размещают капле уловитель, выполненный в виде решетки с лабиринтными каналами.  Рис. 5 - Пенный пылеуловитель Обозначения:1 - приемная коробка; 2 - корпус; 3 - решетка; 4 - сливная перегородка (порог); 5 - сливная коробка Циклоны очень эффективны в работе с пылью, содержащую высокий процент абразивных частиц. Основной сферой использования этих агрегатов является металлообработка. Циклон-пылеуловитель используют для очистки газовоздушных потоков в термических и литейных цехах, на предприятиях по механической обработке металла и на многих других производственных объектах подобного рода деятельности. Данный аппарат считается лучшим для работы с абразивной пылью, поскольку он не имеет конической части, подвергающейся особо интенсивному стиранию во время работы с абразивом. [4] Циклоны ЦОК имеют прямое назначение очищать воздух от сухой пыли, которая не слипается. Также данный агрегат очень эффективен в работе с пылью, которая содержит высокий процент абразивных материалов. Возможна работа с липкой пылью, но только в тех случаях, когда речь идет об очистке пыли содержащейся в тальке или саже. Для других видов слипающейся пыли использовать циклоны типа ЦОК не рекомендуется. [4] Основная сфера использования данных агрегатов – это металлообработка. Их эффективно применяют для очистки газо-воздушных масс в литейных и термических цехах, в цехах по механической обработке металла, а также и на других промышленных объектах, где обрабатывают материалы подобного рода. Циклоны ЦОК считаются лучшими, когда речь идет о работе с абразивной пылью. У данных агрегатов отсутствует коническая часть, которая при работе с абразивом подвержена интенсивному 6 стиранию. Это позволяет работать с подобными материалами с максимальной эффективностью, не опасаясь за то, что циклон будет подвержен механическим повреждениям и скоро выйдет из строя, как это может случиться с любой другой моделью, в конструкции которой коническая часть присутствует. Если процентное соотношение абразивных материалов в очищаемом газе слишком велико, тогда агрегат можно изготавливать из более толстого металла до трех миллиметров. Это позволит использовать его даже в самых экстремальных условиях. [4] Очистка газо-воздушных смесей в циклоне типа ЦОК происходит следующим образом: 1. Газ на относительно большой скорости подается в агрегат; 2. Подача и движение газа внутри циклона происходит спиралевидным образом; 3. За счет закрутки по спирали воздушного потока в действие вступает центробежная сила; 4. Пыль и другие мелкие частицы сталкиваются со стенками агрегата и осыпаются по ним в накопительный бункер. Максимально допустимая запыленность очищаемого газа не должна превышать 1000 г/м3 . Допустимая температура газа при очистке может быть максимум 150 °С. Циклоны типа ЦОК способны обеспечить степень очистки до 80%. [4] Вентилятор (тягодутьевая машина) может устанавливаться по отношению к аспирационному тракту, как на нагнетательной стороне циклона, так и на стороне разрежения. Для того чтобы правильно скомпоновать систему, при выборе вентилятора для каждого конкретного случая необходимо соблюдать 7 два основных параметра - это сила аэродинамического сопротивления, которой подвержена конкретная установка с конкретными размерами и перепады давления при максимальном расходе воздуха. Несмотря на возможность установки тягодутьевой машины по обе стороны агрегата, в паре с циклоном ЦОК все-таки рекомендуется устанавливать вентилятор на всасывание (разрежение) и использовать улитку. Это обеспечит агрегату наиболее высокие показатели работы. Так же для наиболее эффективной работы, циклон рекомендуется комплектовать специальным раскручивателем воздуха, изготавливать который желательно из низколегированной стали. Циклоны типа ЦОК комплектуются еще одним очень важным для их работы элементом, который называется «внутренний конус». Он устанавливается в нижней части агрегата и образует как бы барьер, который предотвращает взмучивание и унос осажденной в накопительном бункере пыли. Собственно говоря из-за наличия в конструкции именно этого элемента, данный агрегат и получил свое имя «Циклон ЦОК с внутренним конусом». Угол установки внутреннего конуса зависит от перерабатываемого материала. Если работы проводятся с сухой пылью, то внутренний конус устанавливается под углом - 45°, если речь идет о работе с сажей или тальком, угол будет составлять - 60°. Для того чтобы обеспечить максимально-эффективную работу всей аспирационной системы, необходимо учитывать массу мелких деталей при ее проектировании, установке и эксплуатации. [4] Для эффективной работы циклона ЦОК необходимо добиться согласования между следующими элементами: 1. Зонт (его площадь) 2. Диаметр воздуховода, который соединяет непосредственно зонт и циклон 3. Высота системы в совокупности со всеми установочными элементами 4. Пропускная мощность и давление тягодутьевой машины (вентилятора). Стандартно циклоны ЦОК изготавливаются из углеродистой стали, которая не подвержена коррозийным повреждениям. Данные агрегаты могут изготавливаться, как с правосторонним вращением воздушного потока, так и вращением левосторонним. Циклоны ЦОК могут изготавливаться, как в одинарном исполнении так и в групповом (от 2 до 10 циклонов в группе). Эффективность батарейной установки значительно выше, чем агрегата в одиночном исполнении. Изготовление бункера: вид материала, его толщина, размеры. Форма, стоимость зависит от конкретных условий работы циклона. [4] Циклоны типа ЦМ Циклоны типа ЦМ разработаны на базе циклонов ЦОК с обратным конусом, являются усовершенствованным аналогом своего предшественника. Основной отличительной чертой данных агрегатов считается более высокая степень очистки и возможность работы в экстремальных условиях. Циклоны ЦМ характеризуются экономичностью, расширенной областью применения, и эффективной работой с экстремальными типами пыли. Циклон-пылеуловитель типа ЦМ не в ущерб себе отлично очищает воздух от пыли, содержащий очень высокий процент абразива. Эту особенность агрегату обеспечивает умеренная скорость воздушного потока, который проходит через входной патрубок. За счет невысокой скорости стенки циклона не истираются, даже при обработке высоко абразивной пыли. Циклон ЦМ имеет измененную конструкцию внутреннего отбойного конуса по сравнению с исходной моделью. Она располагает специфической особенностью: остается свободным пылевыпускное отверстие, которое находится между стенкой и основанием отбойного конуса. Креплением его лапок к кронштейнам выполнено со специально предусмотренным люфтом. Этот фактор обуславливает вибрацию отбойного конуса, образующуюся восходящими воздушными потоками. Вибрация, в свою очередь способствует 9 механическому встряхиванию клубков и пробок, образующихся в процессе пылеотделения. За счет проведенной модернизации, циклоны типа ЦМ могут эффективно использоваться в тех же условиях, в которых обычно используют агрегаты типа ЦН-15, ЦН-11, СИОТ, УЦ и другие, однако, в отличие от перечисленных моделей, ЦМ более экономичен, а значит, и более выгоден для приобретения. Кроме вышеперечисленных преимуществ, циклоны данного типа имеют еще одно характерное отличие от других моделей. В сфере их использования фактически отсутствует ограничение по типам пыли, с которой допустима работа данных агрегатов. Форма, плотность, размер и другие характеристики веществ, с которыми может работать данный циклон, не имеет никакого значения, так как данные агрегата рассчитаны на максимально эффективную работу с пылью фактически всех видов и размеров. Единственным исключением является то, что циклоны ЦМ не рекомендуется использовать для очистки воздуха от веществ, которые могут в процессе очистки налипать на его стенки, и от цементной пыли. Циклоны типа ЦМ применяются в одноступенчатой установке, обеспечивая достаточную эффективность обеспыливания технологических выбросов, а также в многоступенчатых установках в качестве агрегата, который осуществляет очистку первой ступени. [5] Инженеры-разработчики предусмотрели три варианта установки циклонов, выбор наиболее оптимального из которых зависит от величины ПДК в воздухе, выбрасываемого в атмосферу, а также от различных нюансов конструктивных требований. [5] Установка циклона с накопительным бункером и со шлюзовым питателем гарантирует высокую степень очистки: от 96 до 98%, кроме того, характеризуется простотой обслуживания и монтажа. Только для тяжелых видов пыли высокой дисперсности следует применять установку циклона непосредственно на пылесборнике, поскольку такой тип установки 10 конструктивно не способен обеспечить высокую степень очистки воздушных масс от загрязняющих пылевых частиц. [5] В процессе работы циклонов ЦМ используется центробежная сила, которая развивается при вращательно-поступательных движениях газовых потоков. Оптимальная организация движений пыленесущих потоков обеспечивается конструкцией входного узла, с помощью которой создаются наиболее оптимальные условия для осаждения пыли на стенки агрегатов. Частицы пыли под воздействием центробежной силы подводятся к стенкам циклона, далее частично с газами попадая в бункер. Попавшие в бункер газы, освободившись от пыли, через центральное отверстие отбойного конуса возвращаются обратно в циклон, порождая начало внутреннего вихря очищенного газа, что покидает пылеуловитель. [5] Конструкция входных патрубков и корпусов каждой модели циклонов ЦМ также разработана наиболее тщательным образом и продумана до мельчайших деталей. Корпус базовой модели составляет короткая цилиндрическая и расширяющаяся к низу коническая части. Благодаря столь оптимальной конструкции, циклоны типа ЦМ слабо подвергается воздействию абразивных частиц и последующему износу, так как величина скорости воздушного потока во входном патрубке и, в особенности, в нижней части корпуса не имеет больших значений. При таких условиях истирание стенок даже при осаждении высокоабразивной пыли не происходит. [5] Большое преимущество циклонов ЦМ заключается в том, что отсутствует жесткое ограничение свойств пыли – форма, размер, плотность загрязняющих воздушные массы частиц практически не имеет значения. Это наделяет пылеуловитель свойствами универсальности и объясняется тем, что 11 центральный вихрь, который опирается не на стенки самого корпуса, а на отбойный конус, установленный в нижней части корпуса, не препятствует продвижению состоящего из частиц любой формы и плотности пылевого слоя вниз. Это далеко не все преимущества данного агрегата: благодаря отрицательному углу наклона стенок корпуса исключено зависание осажденных частиц вблизи пыле выпускного зазора. [5] Крестообразная вставка, дополнительно установленная в отбойном конусе циклона, препятствует выносу восходящем вихрем пылевых частиц. Она предотвращает возникновение вихря, благодаря чему вынос пыли становится практически невозможным. [5] Циклоны ЦМ имеют довольно слабую чувствительность к присосам воздушных масс через бункер. Этот факт объясняется тем, что воздушные потоки, проникающие сквозь не плотности в бункере, через центральное отверстие в отбойном конусе проходят в циклон не предотвращая движение пылевых скоплений в бункер. [5] Циклоны типа ЦН-24 Циклоны типа ЦН-24 используются пневмотранспорта разных сыпучих материалов и эффективно очищают воздух от абразивных частиц. Удобная конструкция ЦН-24 создает дополнительные эксплуатационные возможности: вентилятор можно монтировать, как перед циклоном, так и за ним. Данные установки относятся к достаточно мощному оборудованию и имеют высокую производительность. [6] Циклоны ЦН-24 предназначены для транспортировки разнохарактерных сыпучих материалов. Также используются для транспортировки летучей золы. Прямое назначение данной техники – это очистка смесей газо-воздушного характера во время транспортировки. Данные агрегаты широко используются в различных областях 12 промышленного производства, в сфере сельского хозяйства и в производстве пищевых продуктов. Дополнительные эксплуатационные возможности придает удобная конструкция ЦН-24, которая подразумевает двойное расположение вентилятора. Его можно устанавливать, как за циклоном, так и перед ним. Эти циклоны считаются достаточно мощным оборудованием и имеют высокую степень производительности. Однако использование данного циклона не по назначению может спровоцировать его быстрый выход из строя. Поэтому их не рекомендуется использовать для транспортировки пыли, которая отличается высоким процентом слипаемости и в среде с высоким паровым конденсатом. Поскольку данный циклон является очистительным агрегатом предварительной очистки, его использование в условиях, которые требуют высокого качества чистоты обработанного воздуха, будет не обосновано, так как данная техника не рассчитана на выдачу таких результатов. Однако если требования предъявляются не такие жесткие, как скажем на к ЦН-15, и для удовлетворения запроса будет достаточно качества очистки первой ступени, тогда ЦН-24 возможно использовать, как самостоятельное оборудование. [6] Проблема защиты окружающей среды от выбросов загрязненного газа чрезвычайна актуальна. По данным ООН, ежегодно в атмосферу выбрасывается 2,5 млн. т пыли. По мнению американских экологов [1], количество пыли, образующейся в промышленности, будет увеличиваться ежегодно на 4% за счет роста промышленного производства. Это потребует совершенствования существующего пылеулавливающего оборудования, среди которого наиболее часто используются циклонные пылеуловители. Широкое распространение циклонных пылеуловителей на производстве обусловлено следующими достоинствами перед другими аппаратами аналогичного назначения [2–6]: простота конструкции и сравнительно небольшая стоимость; возможность функционирования в условиях высоких температур и давлений без каких либо принципиальных изменений в конструкциях; возможность улавливания и классификации абразивных включений при защите внутренних поверхностей циклонов специальными покрытиями; высокая производительность и сохранение требуемого уровня фракционной эффективности очистки с ростом массовой концентрации твердой фазы; возможность сухого осаждения продукта. Привсем многообразии конструктивного исполнения циклоны епылеуловители можно разделить наследующие группы [1]: возвратно-поточные (противоточные) циклоны; прямоточные циклоны; вихревые пылеуловители (ВПУ) или пылеуловители со встречными закрученными по токами(ВЗП). | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||