Реферат 4 Введение 5 Литературный обзор. Обоснование выбора технологической схемы 6

Скачать 1.68 Mb. Скачать 1.68 Mb.

|

|

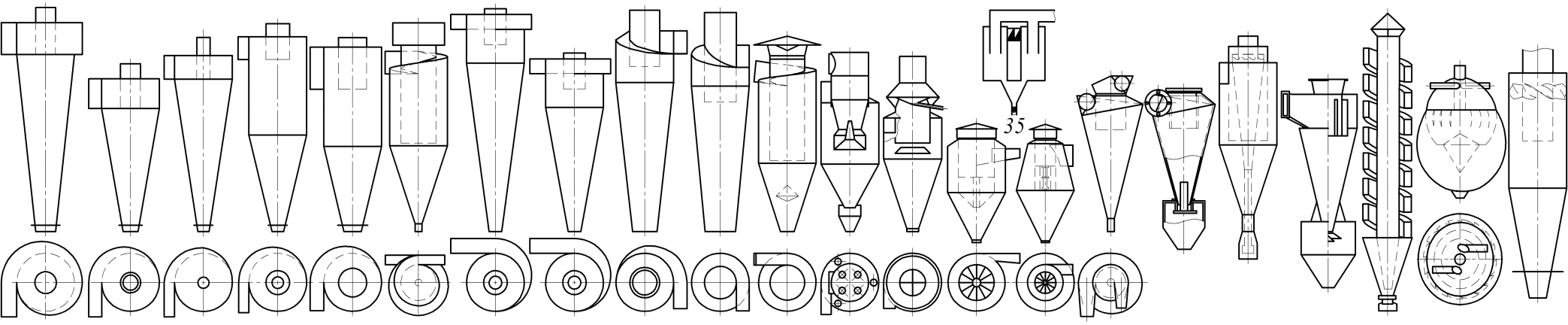

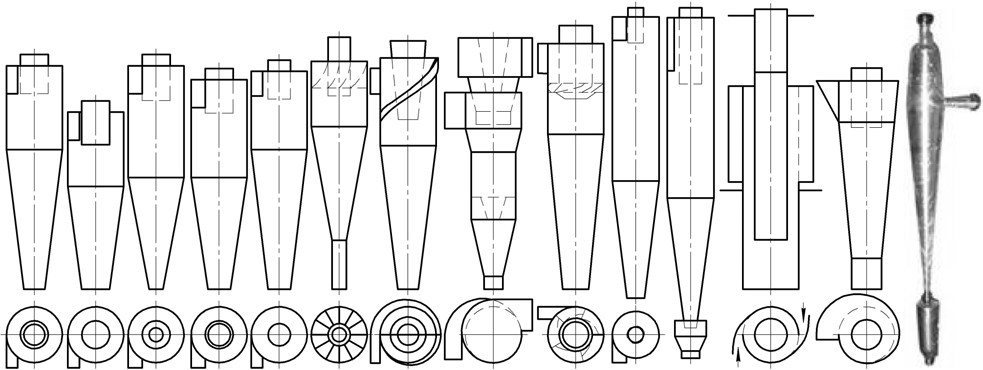

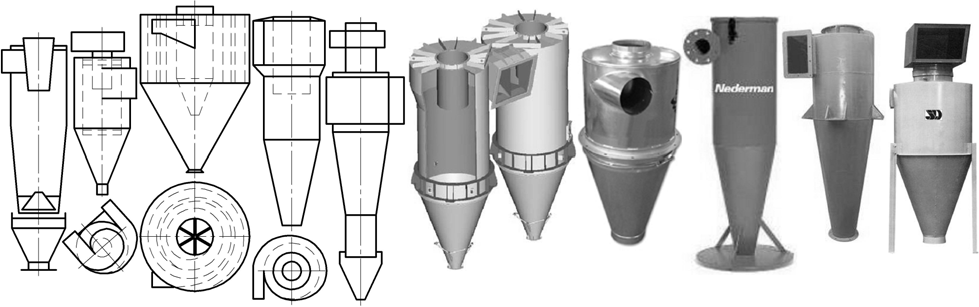

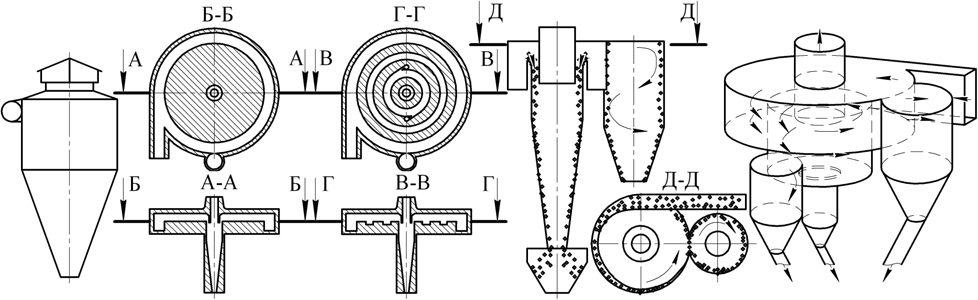

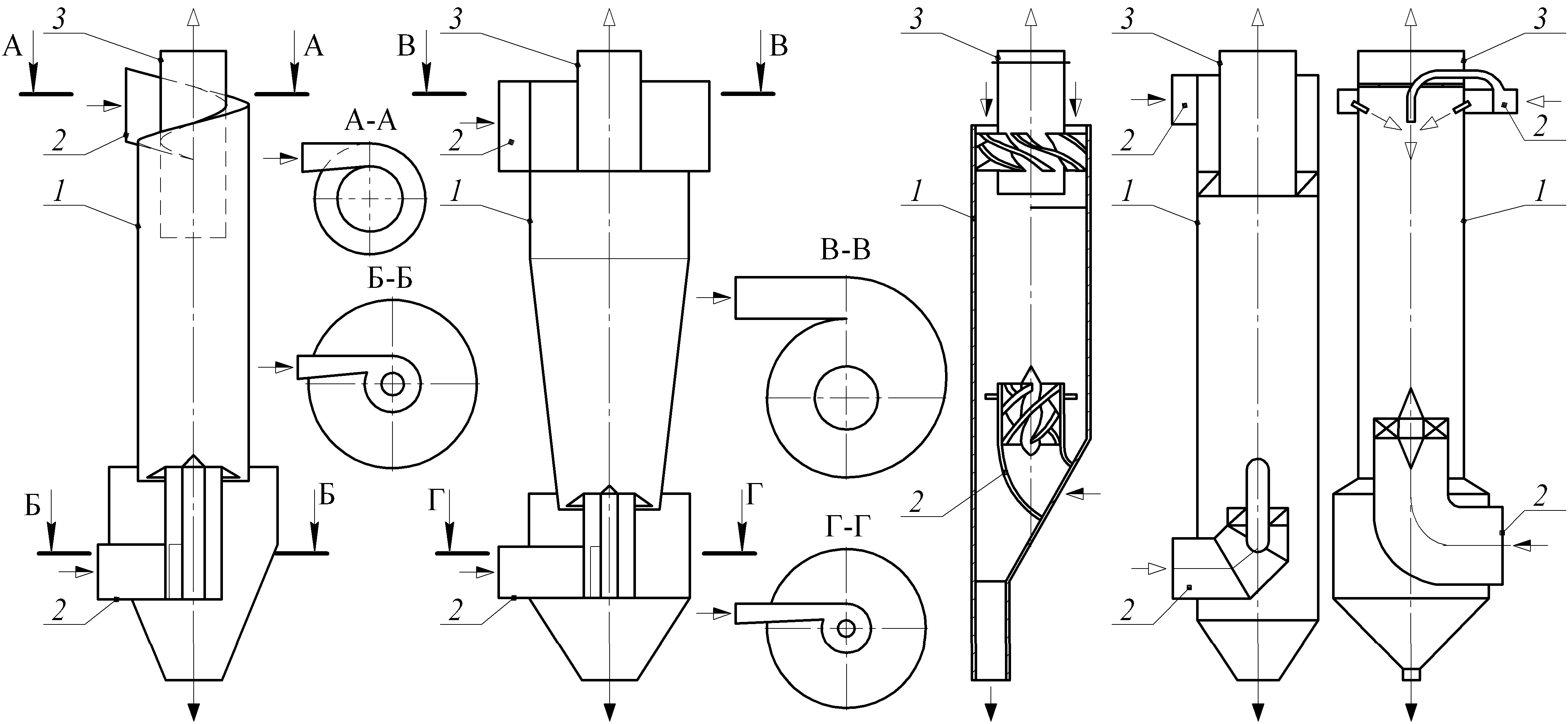

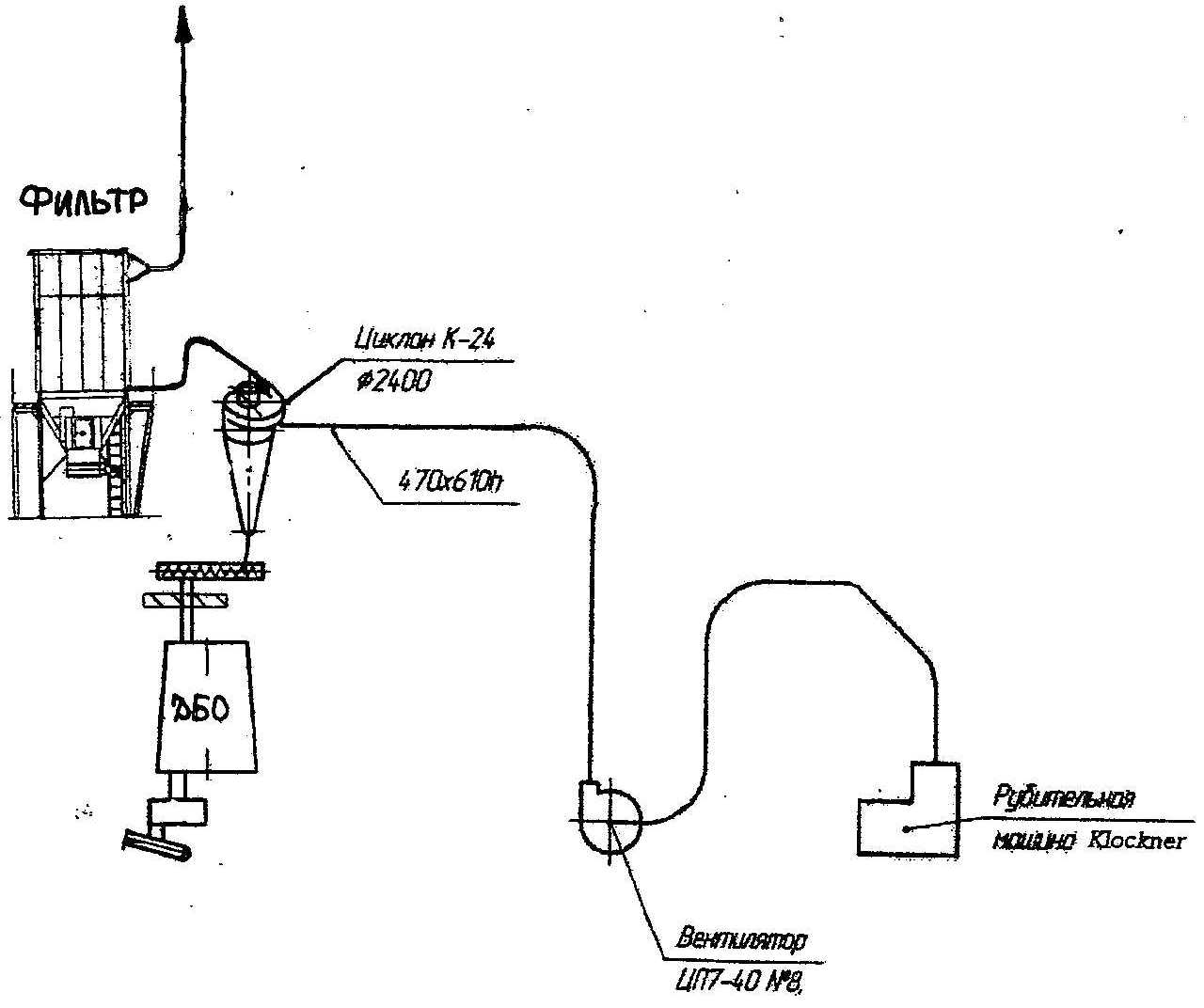

Возвратно-поточные циклоны. Самыми распространенными сухими механическими пылеуловителями являются возвратно-поточные циклоны [7–14]. Их иногда называют обычны ми циклонами или просто циклонами. История применения циклонов имеет вековую давность [15–17]. Термин «циклон» (cyclone), обозначающий круговой ветер, в научную литературу ввелПиддингтонв1842 г., латинизировав первую букву в греческом слове «kyklon» (вращающийся) [18]. Приоритет изобретения циклона принадлежит США: первый патент № 325521 на циклонный пылеуловитель был получен фирмой «Кникербокер Компани» в г. Джексон (штат Мичиган) в 1885 г. [19]. В Европе первая конструкция циклона была предложена О. М. Морзе и запатентована в Германии (№ 39219) 25 июля 1886г. Серийное производство пылевых циклонов, начатое в Америке, привело к их широкому распространению в промышленности и, в первую очередь, на деревообрабатывающих предприятиях для сбора опилок и стружки, а спустя десятилетие – на цементных заводах с целью улавливания пыли из обжиговых печей. В Европе первые циклоны были введены в эксплуатацию на германских королевских заводах Фридриха Августа в Потша ппеле близ Дрездена [20]. С тех пор, непрерывно совершенствуясь, они распространились по всему миру, получая все новые и новые сферыприменения. В нефтеперерабатывающей промышленности циклонные пылеуловители используются для очистки газов от катализатора при каталитическом крекинге нефтепродуктов, в технологических и аспирационных системах сажевых производств [21, 22]. В химической промышленности [23, 24] циклоны применяются для очистки газов печей обжига серно гоколчедана ,при сушке суперфосфата, в технологических установках при производстве концентрированных и сложных минеральных удобрений. На пищевых производствах с помощью циклонов улавливают частицы сахара, барды, сухого жома после сушилок [25], а также они используются в качестве первой ступени очистки в системах аспирации и пневмотранспорта зерноперерабатывающих предприятий [26]. В целлюлозно-бумажной промышленности циклонные пыле уловители применяются в основном для очистки дымовых газов от энергетических утилизационных котло-агрегатов, работающих на древесном топливе, а также в качестве первой ступени золоулавливания при эксплуатации пылеугольных паровых котлов [27]. Широкое применение циклоны нашли на агломерационных фабриках черной и цветной металлургии [13, 28], для улавливания пыли при производстве строительных материалов [29, 30], в фаянсовом производстве [31], а также в аспирационных системах и во многих других случаях, где установка электрофильтров или тканевых фильтров не может быть осуществлена из-за недостатка места или экономически не оправдывается. Несмотря на внешнюю простоту, в циклоне происходят сложные аэродинамические процессы, которые еще недостаточно изучены. Теоретические методы расчета не дают полного ответа на вопросы, связанные с проектированием циклонов, и не позволяют определить оптимальные параметры. Поэтому в различных отраслях промышленности распространены разнообразные конструкции одиночных, групповых и батарейных циклонов, разработанных на основе экспериментальных исследований. Основными параметрами ,характеризующими работу циклона ,являются эффективность очистки и гидравлическое сопротивление ,которые зависят от конструктивных особенностей аппарата и скорости движения газового потока .В свое время из-за отсутствии я стройной теории процесса циклонной очистки газов в поисках оптимальной по металло емкости ,гидравлическому сопротивлению и эффективности геометрии циклонов было создано неоправданно большое количество типов данного вида пыле уловителей [32]. По данным П. А. Коузова[33],тольков СССР находили применение более20различных моделей циклонных аппаратов.Некоторое представление о разнообразии конструкционного оформления циклонов дают рис. 1 и 2. По конструкции ввода запыленного потока циклоны подразделяются на следующие типы: с простым тангенциальным вводомгаза с тангенциальным вводом газа свинтовой верхней частью с простым спиральным вводом газа со спиральным вводом газа с винтовой верхней частью (рис. 1 поз. 12,30); с осесимметричным вводом понаправляющим лопаткам (рис. 1 поз. 44; рис. 2поз.6).Циклоны бывают цилиндрические(рис.1поз.1–6;рис.2поз.1–5,10,11,25–27)иконические (рис. 1 поз. 22–24, 28, 29). В цилиндрических циклонах корпус выполнен судлиненно й цилиндрической частью, а в конических –судлиненной конической частью.Цилиндрические циклоны отличаются высокой производительностью, а конические –высокой эффективностью очистки, но и большим гидравлическим сопротивлением вследствие более интенсивного закручивания газового потока в конической части. ЦилиндрическиециклоныНИИОГАЗ:ЦН11,ЦН15, ЦН15У, ЦН24 (рис. 1 поз.1–4)предназначены для сухой очистки газов, выделяющихся при технологических процессах(сушка ,обжиг ,агломерация, сжигание топлива и т. д.),а также для очистки аспирационного воздуха. Они применяются на предприятиях черной и цветной металлургии, химической и нефтяной промышленности ,промышленности строительных материалов ,в машиностроении, энергетике. Не рекомендуются для использования при улавливании сильно-слипающейся пыли (особенно при малых диаметрах циклонов). Циклоны ЦН15У (рис. 1 поз.3)от личаются от других циклонов ЦН меньшей высотой и имеют более низкие технико-экономические показатели. Поэтому их применение может быть оправданно только в тех случаях ,когда имеются ограничения газоочистной установки по высоте. Конические циклоны НИИОГАЗ: СДКЦН33, СКЦН34, СКЦН22 (СКЦН34М) (рис. 1 поз. 22–предназначены для улавливания твердых частиц из технологических газов после реакторов и вспомогательных систем (пневмотранспорт, аспирация, пневмо уборка). Применяются в производстве технического углерода, в установках каталитического крекинга нефтепродуктов, дегидрирования бутана. Циклоны СКЦН22 используются для улавливания пыли, обладающей высокой абразивностью частиц или их высокой слипа емостью. Циклоны ЦМС27 (рис. 1 поз. 5) разработаны специально для очистки дымовых газов в малых котельных и промышленных установках, работающих на естественной тяге дымовых труб. Для улавливания пыли средней крупности в системах пневмотранспорта и в аспирационных установках зерноочистительных отделений мельниц на предприятиях по переработке зерна, деревообрабатывающих и других предприятиях разработаны циклоны -разгрузители ЦР (рис. 1 поз. 6) и ЦР к (рис. 1 поз. 7). 156  1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21  22 23 24 25 26 27 28 29 30 31 32 33 34 36 37 38 39 40 41 42 43 44 Рис. 1. Конструкции отечественных циклонов: 1 – ЦН11; 2 – ЦН15; 3 – ЦН15У; 4 – ЦН24; 5 – ЦМС27; 6 – ЦР; 7 – ЦРк; 8 – ЛТА; 9 – ЦП2; 10 – ЦПН50; 11 – ЦОК (ВЦНИИОТ);12 – ЦМ (универсальный ЦОК); 13 – РИСИ (ЦКК); 14 – РЦ; 15 – РЦП; 16 – ЦВР; 17 – Ц конструкции Гипродревпрома (Меркушева); 18 – ГДПЦ;19 – элемент БЦ512; 20 – элемент ПБЦ, БЦУ, БЦУМ, «Энергоуголь»512; 21 – элемент ЦБР150у; 22 – СДКЦН33; 23 – СКЦН34;24 – СКЦН22 (СКЦН34М); 25 – СЦН40; 26 – СЦН50; 27 – ЛИОТ; 28 – УЦ конструкции ревпрома; 29 – УЦ38 конструкции ВНИИЗ (Мельстроя);30 – УЦМ; 31 – ОТИ; 32 – ЦОЛ; 33 – ЦККБ; 34 – К (ОЭКДМ «Клайпеда»); 35 – монопрофильный с плоским днищем (НИПИОТстром); 36 – Гипродрева; 37– бочкообразный Промстройпроекта; 38 – СИОТ; 39 – СИОТМ; 40 – «Матрешка»; 41 – КЦЭ; 42 – винтообразный (Сыркина); 43 – сферический; 44 – элемент БЦ2, ЦБ254Р  1 2 3 4 5 6 7 8 9 10 11 12 13 14  15 16 17 18 19 20 21 22 23 24 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 25 26 27 28 29Рис. 2. Конструкции зарубежных циклонов: 1 – Стейрманда (высокоэффективный); 2 – Петерсона и Уитби; 3 – Лэппла; 4 – Свифта (общего назначения); 5 – Свифта (высокопроизводительный); 6 – чешского производства; 7 – Ван Тонгерена; 8 – Давидсона; 9 – Корсо; 10 – Дирго и Лейтха; 11 – T4/63; 12 – ПратДаниеля; 13 – фирмы Beth (Германия); 14 – фирмы S. Bose (Индия); 15 – Крейзеля; 16 – Ван Тонгерена (с обводом пыли); 17 – Полизиуса; 18 – фирмы Svenska Flaktfabriken (Швеция); 19 – Файфеля; 20 – высокоэффективный (HEC) австрийской фирмы A TEC; 21 – фирмы Oneida air systems (США); 22 – фирмы Nederman (Индия); 23 – PABD; 24 – фирмы Samsoud (Франция); 25 – PACK; 26 –MK.I; 27 – MK.II; 28 – MK6A; 29 – MK6C Циклоны типа ЛТА (рис. 1 поз. 8) применяются для очистки воздуха от сухих крупных частиц и влажных мелких частиц древесных отходов от станков и пилорам. Также циклоны ЛТА используются в качестве циклонов разгрузителей. Циклоны ЦП2 (рис. 1 поз. 9) предназначены для улавливания пыли после систем сушки или размола топлива парогенераторов, сжигающих твердое топливо в пылевидном состоянии. Также могут быть использованы для улавливания пыли как циклоны общепромышленного типа. Циклоны ЦПН50 (рис. 1 поз. 10) и СЦН50 (рис. 1 поз. 26) разработаны для улавливания абразивной пыли в литейных производствах, энергетике, металлургии, при производстве строительных материалов. Циклоны с обратным конусом ЦОК (рис. 1 поз. 11, 12) предназначены для очистки воздуха, удаляемого от местных отсосов, запыленного сухой, не слипающейся пылью, а также для очистки воздуха от абразивной пыли и, как исключение, слипающейся (сажи, талька). Циклоны РИСИ (рис. 1 поз. 13), их еще называют циклонами с конусом коагулятором, разработаны для очистки воздуха аспирационных систем от всех видов волокнистой и слипающейся пыли на предприятиях деревообрабатывающей промышленности (мебельные производства, полировальные процессы). Также применяются на масложировых предприятиях для улавливания пыли, образующейся при переработке семян хлопчатника, пыли шрота. Данный циклон отличается от других циклонов с обратным конусом наличием дополнительного элемента – конуса-коагулятора. Таким образом, его коническая часть состоит из двух конусов, соединенных основаниями. Регулируемый циклон РЦ (рис. 1 поз. 14) имеет обратный конус, снабжен спирально-винтовым закручивающим аппаратом и регулирующим устройством. Данный циклон рекомендуется применять для улавливания пыли с повышенной влажностью или маслянистостью, склонной к слипанию, содержащей очень крупнодисперсную фракцию, обладающей повышенной абразивностью, и при необходимости регулирования режима работы аппарата. Регулирующий циклон с перераспределяющими лопатками РЦП (рис. 1 поз. 15) разработан на базе циклона РЦ и отличается от него наличием на выхлопной трубе перераспределяющих лопаток. Циклон с внутренней рециркуляцией ЦВР (рис. 1 поз. 16) предназначен для улавливания пыли сои и других видов сухой не слипающейся мелкодисперсной пыли. Для улавливания древесной пыли в системах пневмотранспорта и аспирационных установках предложены циклоны конструкции Гипро древпрома (рис. 1 поз. 17). Циклоны СЦН40 (рис. 1 поз. 25) предназначены для очистки газов и аспирационного воздуха от мелкой и средне дисперсной пыли, а также для улавливания абразивной пыли в химической и смежных отраслях промышленности. Рекомендованы для применения в качестве выносной ступени очистки в установках каталитического крекинга. Циклоны ЛИОТ (рис. 1 поз. 27) разработаны для улавливания крупной сухой, не волокнистой, не слипающейся пыли с размером частиц более 25 мкм. Циклоны УЦ конструкции Древ прома (рис. 1 поз. 28) предназначены для очистки технологических выбросов деревообрабатывающих производств от не слипающейся, не волокнистой пыли, а также смесей пыли с сухими опилками и стружкой, а также в системах аспирации деревообработки при улавливании шлифовальной пыли. Для улавливания мелкодисперсной пыли в системах пневмотранспорта и аспирационных установках в мукомольной, комбикормовой и других отраслях промышленности (например, в размольных и шелушильных отделениях мукомольных и крупяных заводов) разработаны циклоны УЦ38 конструкции ВНИИЗ (рис. 1 поз. 29). Циклоны типа УЦ с диаметром корпуса до 850 мм применяются в крахмалопаточной, масложировой отраслях для одиночной и батарей ной установок. Они характеризуются высоким гидравлическим сопротивлением. Для снижения потерь давления разработан циклон УЦМ (рис. 1 поз. 30), который отличается от циклона УЦ спирально-винтовым входом. Циклоны ОТИ (рис. 1 поз. 31) используются на зерноперерабатывающих и пищевых пред приятиях в основном при групповой установке. Преимуществом данных циклонов является их значительная устойчивость к изменению скорости газа на входе ±35%, что важно для систем, работающих с переменным режимом. Циклоны ЦОЛ (рис. 1 поз. 32) предназначены для улавливания крупной зерновой пыли в аспирационных установках элеваторов и т. п. на предприятиях по хранению и переработке зерна в мукомольной промышленности. Циклоны К (рис. 1 поз. 34) разработаны для улавливания древесных отходов в системах аспирации деревообрабатывающих цехов при небольшом содержании древесно-шлифовальной пыли. Монопрофильные циклоны с плоским днищем (рис. 1 поз. 35) используются в цементной промышленности. Для улавливания крупных древесных частиц (стружки, опилок) размером более 40– 60 мкм разработаны циклоны Гипродрева (рис. 1 поз. 36). Также для грубой очистки воз духа от не волокнистой пыли и древесных отходов можно применять бочкообразный циклон Промстройпроекта (рис. 1 поз.37). Циклоны типа СИОТ (рис. 1 поз. 38, 39) используются для улавливания сухой, неволокнистой, не слипающейся пыли в машиностроении и легкой промышленности. Сравнительные испытания циклонов раз личного типа, выполненные в НИИОГАЗ и его Семибратовском филиале, а также в институтах ЛИОТ и НИИСТО, показали, что рекомендуемая к применению номенклатура аппаратов рассматриваемого типа может быть ограничена цилиндрическими и коническими циклонами НИИОГАЗ [32]. Наибольшее распространение натерритории постсоветского пространства получили цилиндрические циклоны конструкции НИИОГАЗ, среди которых в свою очередь чаще всего используются аппараты типа ЦН15, обеспечивающие достаточно высокую степень очистки при умеренном гидравлическом сопротивлении [34, 35]. Однако при одинаковой эффективности наиболее высокие технико-экономические показатели имеют циклоны ЦН11 [36]. В связи с этим данный тип циклонов был включен Глав промстрой проектом Госстроя СССР в унифицированный ряд пылеулавливающего оборудования как наиболее экономичный, эффективный и удобный для компоновки в группы [13, 34,37]. Эффективность очистки циклонами зависит от их диаметра. При увеличении диаметра циклона уменьшается центробежная сила, а, следовательно, и степень очистки. Поэтому при очистке значительных количеств газов их объединяют в группу с общими подводом и отводом газов и бункером, т. е. в так называемый групповой циклон, либо используют батарейный циклон. Батарейный циклон представляет собой пылеулавливающий аппарат, составленный из большого количества параллельно установленных циклонных элементов, объединенных в одном корпусе и имеющих общие подвод и от вод газов, а также сборный бункер. Батарейные циклоны могут быть составлены из обычных и прямоточных циклонных элементов. Последние обладают меньшей эффективностью и поэтому в качестве самостоятельных ступеней очистки используются редко. Чаще всего их применяют для предварительной очистки газов перед такими высокоэффективными аппаратами, как электрофильтры, рукавные фильтры и т. п. При этом прямоточные батарейные циклоны встраиваются в форкамеру соответствующего аппарата, образуя с ним единую конструкцию двухступенчатого пылеуловителя. Батарейные циклоны с возвратно поточны ми элементами находят широкое применение в качестве золоулавливающих установок для очистки дымовых газов котельных, сжигающих малозольные топлива, рециркуляционных газов котлов от золы, сушильных газов систем пыле приготовления от невзрывоопасной угольной пыли, а также для очистки газов от многих других промышленных пылей [32]. Опыт эксплуатации батарейных циклонов с элементами разного диаметра показывает [32], что аппараты, составленные из большого количества циклонных элементов малого диаметра без отсоса газов из пылевого бункера, вопреки теоретическим соображениям работают недостаточно эффективно и надежно. Эффективность очистки в целом на 20–25% ниже эффективности отдельных элементов. Это вызывается перетоками газов из элементов с большим сопротивлением в элементы с меньшим сопротивлением. Попытки снизить гидравлическое сопротивление циклонных пылеуловителей при одновременном уменьшении габаритов и получении целого ряда других преимуществ привели к разработке прямоточных циклонов(рис. 3) [32]. Циклоны ЦКТИ (рис. 3, а–в) предназначены для предварительной очистки дымовых газов перед электрофильтрами в системах золоулавливания, а также в качестве первой ступени очистки в любых отраслях, где имеет место высокая начальная запыленность, особенно при наличии у пыли абразивных свойств. Для улавливания пыли на второй ступени газоочистки в химической и смежных отраслях промышленности разработан прямоточный конический циклон с нижним выводом га за НВГК (рис. 3,г). Прямоточный циклон с промежуточным от бором пыли ПЦПО (рис. 3, д) – пылеуловитель общепромышленного назначения. Как правило, при учете всех технико-экономических показателей, принимаемых во внимание при выборе пылеулавливающего аппарата, прямоточные циклоны не выдерживают сравнения с обычными циклонами из-за меньшей эффективности улавливания. Тем не менее, в ряде специальных случаев их применение оказывается оправданным. На прямоточные циклоны большого диаметра удобно наносить футеровку и они имеют малое сопротивление. В связи с этим вертикальные футерованные прямоточные циклоны были рекомендованы ЦКТИ в качестве первой ступени очистки для ряда систем золоулавливания[32].  а б в г д Рис. 3. Прямоточные циклоны: а – ЦКТИ [14, 32]; б – ЦКТИ [14]; в – циклонный элемент ЦКТИ [14, 32]; г – НВГК (прямоточный конический циклон с нижним выводом газа) [14]; д – ПЦПО (прямоточный циклон с промежуточным отбором пыли) [14]: 1 – корпус; 2 – входной патрубок; 3 – вытеснитель потока (обтекатель); 4 – раскручиватель; 5 – выхлопной патрубок; 6 – осевой направляющий аппарат; 7 – бункер; 8 – радиальные пластины; 9 – окна промежуточного отбора; 10 – бункер промежуточного отбора; 11 – биконическая пылеотбойная шайба; 12 – кольцевая щель второго отбора С точки зрения возможности широкого применения в инженерной практике проектирования газоочистных сооружений прямоточные циклоны существенно уступают возвратно поточным по следующим причинам [14]: значительно меньшая проработанность технических характеристик; недостаточное количество данных по промышленному применению; отсутствие или труднодоступность необходимой технической документацией для их включения в проекты и для изготовления. Вихревые пылеуловители (ВПУ) были разработаны значительно позже циклонов (в начале 60х гг. XX в.). За прошедшее время создан целый ряд конструкций ВПУ (рис. 4). Опубликовано много статей о положительных результатах исследований и промышленного применения этих конструкций. Вместе с тем публикации нередко содержат противоречивые и не согласующиеся между со бой данные, даже принадлежащие одним и тем же авторам [14]. Вихревые пылеуловители ВЗП (рис. 4, а) и ВЗПМ (рис. 4, б) предназначены для улавливания пыли (в том числе волокнистой, средне и сильно слипающейся) в системах пневмотранспорта и аспирации; дл проведения тепло массообменных процессов (сушки, грануляции и др.) в различных отраслях промышленности. Вихревые пылеуловители ВЗПБ (рис. 4, в) разработаны для очистки дымовых газов от золы и для улавливания мелкодисперсной пыли в энергетических установках. Вихревые пылеуловители конструкции МИХМ (рис. 4, г) предназначены для улавливания пыли в системах пневмотранспорта и в аспирационных установках в химической и смежных отраслях промышленности. Вихревые пылеуловители «Вихрь» (рис. 4, д) – аппараты общепромышленного назначения. К основным преимуществам ВПУ перед циклонами следует отнести [14]: более интенсивную сепарацию частиц по высоте аппарата; более эффективное улавливание тонко-дисперсной пыли (менее 5мкм); широкий диапазон нагрузок по газу и диспер снойфазе; меньшую энергоемкость. Применение ВПУ, использующих для создания внешней спирали чистый воздух, перспективно для очистки высокотемпературных газов, так как изолирует стенки аппарата от воздействия запыленных горячих газов [38].  а б в г д Рис. 4. Вихревые пылеуловители [14]: а – ВЗП; б – ВЗПМ; в – ВЗПБ; г – ВПУ конструкции МИХМ; д – «Вихрь»: 1 – корпус; 2 – патрубок для подачи газа; 3 – патрубок для отвода газа Вихревые пылеуловители более эффективно улавливают мелкую пыль и предпочтительны при улавливании частиц размером менее 3 мкм [39, 40]. Для более крупных частиц целесообразно использовать обычные циклоны. С целью минимизации энергозатрат и повышения эффективности улавливания твердых частиц при циклонной очистке газов нами разработаны усовершенствованные конструкции наиболее распространенных и универсальных циклонов НИИОГАЗ типа ЦН (рис. 5)[41–45]. В циклонах с лопастным раскручивателем (рис. 5, а) кинетическая энергия вращательного движения восходящего вихревого по тока преобразуется в потенциальную энергию статического давления, что снижает общие потери давления. При одинаковой эффективности разделения они имеют на 26–30% меньшее гидравлическое сопротивление по сравнению со стандартными циклонами типа ЦН. В циклонах с раскручивающим устройством с рециркуляцией потока (рис. 5, б), наряду с преобразованием кинетической энергии вращательного движения восходящего вихревого по тока в потенциальную энергию статического давления, осуществляется внутренняя рециркуляция наиболее концентрированного пылью потока из выхлопной трубы в бункер. Данные циклонные аппараты по сравнению со стандартными циклонами типа ЦН характеризуются большей эффективностью улавливания и пониженным на 19–23% гидравлическим со противлением.  а б Рис. 5. Усовершенствованные конструкции циклонов типа ЦН: а – с лопастным раскручивателем; б – с раскручивающим устройством с рециркуляцией потока: 1 – корпус; 2 – входной патрубок; 3 – выхлопная труба; 4 – раскручивающее устройство; 5 – бункер Проанализировав существующие конструкции циклонных пылеуловителей, можно сделать следующие выводы: Постоянное совершенствование циклонных пылеуловителей привело к созданию весьма широкого ряда конструкций данных аппаратов, которые можно разделить на возвратно поточные циклоны, прямоточные циклоны и вихревые пыле уловители. Прямоточные циклоны рационально использовать при пониженных требованиях к эффективности очистки газов, для улавливания крупнодисперсной пыли и минимизации энергетических затрат на проведение процесса. Вихревые пылеуловители имеют наиболее высокую эффективность улавливания тонкодисперсной пыли, однако они более сложны конструктивно. Их применение оправданно при улавливании пыли с большим содержанием мелкой фракции. Наибольшее распространение в качестве сухих механических пылеуловителей получили возвратно-поточные циклоны, среди которых наиболее универсальными являются циклоны ЦН15, обладающие достаточно высокой эффективностью очистки при умеренном гидравлическом сопротивлении. Современные противоточные циклоны позволяют достаточно эффективно улавливать пыль с размером частиц 10 мкм иболее. Применение усовершенствованных конструкций циклонов типа ЦН позволит снизить энергетические затраты на проведение процессов очистки газов и повысить эффективность улавливания твердых частиц. Обоснование выбора технологической схемы Анализируя данные литературных источников установлено, что в результате работы рубительной машины лущильного цеха фанерного производства образуется щепа, содержащая до 10 % древесной пыли. Дисперсный состав пыли представлен в основном частицами с медианным размером 53-75 мкм. Выделение древесной пыли в атмосферу возможно на этапах выгрузки, пересыпки щепы по транспортным системам, отделения щепы от газового потока систем пневмотранспорта. Источники выделения пыли могут быть организованными или не организованными, в зависимости от применяемой системы транспортирования материала .Исключить неорганизованные источники выделения древесной пыли в атмосферу возможно применяя системы пневмотранспорта. Для улавливания щепы из системы пневмотранспорта применяют циклоны различных типов. Наиболее широкое распространение получили циклоны типа К. В большинстве случаев достигаемая в циклонах степень очистки 96-98 %. Частицы пыли, не осевшие в циклонах, выбрасываются в атмосферу через вытяжные трубы (организованный источник выброса). Обзор научно-технической литературы по современному состоянию вопроса очистки воздуха от древесной пыли на территории фанерного производства показывает, что высокая запыленность воздуха обусловлена, в основном, неустойчивой и неэффективной работой аспирационных установок. Анализ существующих методов очистки воздуха от древесной пыли показывает, что обеспечить эффективность очистки воздуха до 90-99% при заданной концентрации пыли возможно методом фильтрации. В ходе анализа литературных источников установлено, что среди существующих пылеулавливающих аппаратов, работающих по методу фильтрации, наиболее широкое распространение получили рукавные фильтры ввиду простоты их монтажа и эксплуатации, простоты обслуживания и минимальных затрат на поддержание их работоспособности. Рассматриваемый участок лущильного цеха фанерного производства оборудован циклоном типа К-24, обеспечивающим технологическую операцию отделения щепы от воздушного потока. Отходящий от циклона К-24 воздух содержит 45,7 мг/м3пыли, что не соответствует требованиям, предъявляемым к качеству атмосферного воздуха. Для доочистки отходящего воздуха от древесной пыли, образующейся в результате дробления древесины на рубительной машине, в работе предлагается установить рукавный фильтр типа ФРКИ-90. На основании представленных данных офильтрующих материалах в работе предлагается применить фильтрующую ткань из лавсана. Таким образом, применение выбранного фильтровального аппарата позволит достичь концентрации пыли на выходе в пределах 0,1…0,5 мг/м3. Описание технологической схемы Отходы лущения лущильного цеха поступают на переработку в рубительную машину марки Klockner (Пс). Щепа ,образовавшаяся в процессе рубки, воздушной струей, создаваемой имеющимися на диске лопатками, выбрасывается в систему пневмотранспорта. Напор в системе пневмотранспорта создается пылевым вентилятором ЦП7-40 № 8 (В). По коллектору (А3.6) системы пневмотранспорта смесь щепы с пылью удаляется от станка и попадает через входной патрубок в циклон типа К-24 (Пс).Осаждение щепы в сборный конус (сварной конический переходник)циклона осуществляется за счет центробежной силы, развивающейся при вращательно-поступательном движении материало-воздушного потока. Из сборного конуса щепа через поворотный затвор попадает в бункер ДБО-60 (Пс) вместимостью 100 м3.Бункер ДБО-60герметично подсоединен к циклону и предназначен для хранения межоперационного запаса и дозированной выдачи щепы в производство ДСП. Запыленный воздух собирается в стакане циклона и через выходной патрубок на боковой поверхности выводится в воздуховод (А0.3). По воздуховоду(А0.3) через входной патрубок в нижней части рукавного фильтра ФРКИ-90 (Ф) запыленный воздух поступает в нижние открытые отверстия рукавов .Воздух проходит через поры ткани, а пыль задерживается на внутренних стенках рукавов. Очистку внутренней поверхности рукавов от осевших частиц пыли осуществляют путем их периодического встряхивания. Встряхивание каждого рукава производится импульсом сжатого воздуха (А3.5), подаваемым через эжектирующую насадку в сопло. Пыль при этом падает в нижнюю часть кожуха рукавного фильтра, затем винтовым транспортером (Пн) перемещается на транспортер для дальнейшей фасовки в герметичные полипропиленовые мешки. Отходом производства щепы на рубительной машине является пыль древесная от шлифовки натуральной чистой древесины. Характеристика отходов от рубительной машины представлена в таблице 4. Таблица 4- Характеристика отходов от рубительной машины

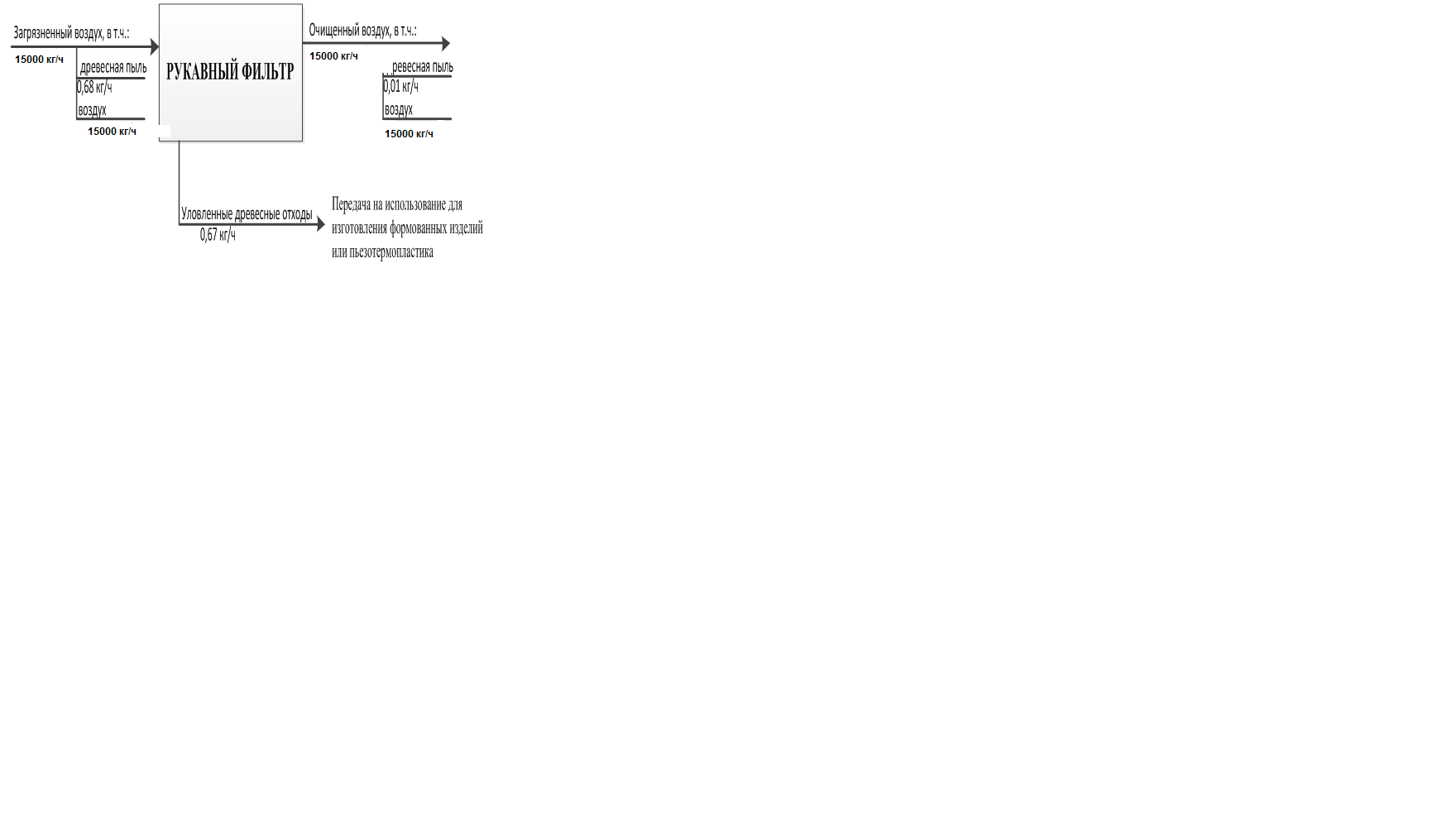

Р  ис. 6 – Аксонометрическая схема системы удаления и очистки запыленного воздуха от рубительной машины лущильного цеха образования и переработки древесной пыли от рубительной машины ис. 6 – Аксонометрическая схема системы удаления и очистки запыленного воздуха от рубительной машины лущильного цеха образования и переработки древесной пыли от рубительной машиныРасфасованную древесную пыль реализуют организациям попроизводству формованных изделий (в качестве добавки для производства бетонов) или пьезотермо пластика. Очищенный воздух собирается в верхней части металлического кожуха рукавного фильтра ФРКИ-90 (ФР), затем по коллектору (А3.9) через вытяжную трубу выбрасывается в атмосферу. Аксонометрическая схема системы удаления и очистки запыленного воздуха от рубительной машины лущильного цеха приведена на рисунке 7.  Рис.7 Блок-схема процесса Блок-схема процесса образования и переработки древесной пыли от рубительной машины представлена на рисунке 6. Расфасованную древесную пыль реализуют организациям попроизводству формованных изделий (в качестве добавки для производства бетонов) или пьезотермо пластика. Очищенный воздух собирается в верхней части металлического кожуха рукавного фильтра ФРКИ-90 (ФР), затем по коллектору (А3.9) через вытяжную трубу выбрасывается в атмосферу. Аксонометрическая схема системы удаления и очистки запыленного воздуха от рубительной машины лущильного цеха приведена на рисунке 7. Материальный баланс процесса пылеулавливания Исходными данными для расчета приняты: а)количество очищаемого воздухаQ = 15000 м3/ч б)характеристика пыли: - концентрация пыли на входе в установку: 45,7 мг/м3; - медианный размер частиц пыли: dm = 55 мкм; - стандартное отклонение: σч = 2,50; - плотность частиц пыли: ρч = 1250 кг/м3 в)температура очищаемого воздуха - t = 200С; г) требуемая степень очистки - ηтр = 99,0 %. 1.Массу запыленного воздуха, поступающего на очистку, кг/ч, определяют по формуле: Mзг = Q ·ρзв, где:Q - объем запыленного воздуха при рабочих условиях, м3/ч; ρзв - плотность запыленного воздуха при рабочих условиях, кг/м3. Плотность запыленного воздуха при рабочих условиях рассчитывают по формуле: ρзв=  где:ρ0 - плотность запыленного воздуха при нормальных условиях, кг/м3, ρ0 = 1,26 кг/м3. ρзг=  кг/м3 кг/м3Тогда масса запыленного воздуха, поступающего на очистку, составит: Mзв = 15000 ·1,17 = 17550 кг/ч. 2.Массу древесной пыли, содержащейся в загрязненном воздухе, кг/ч, определяют по формуле: Mдп = Q · Сдп, где:Сдп - концентрация древесной пыли, г/м3. Тогда масса древесной пыли составит: Mдп = 15000∙ 45,7·10-3 = 685,5г/ч = 0,68 кг/ч .Массу древесной пыли, уловленной в рукавном фильтре, кг/ч, определяют по формуле: Mдпул = Mдп · ηз, где:ηз- общая эффективность очистки воздуха в рукавном фильтре, доля от 1; для фильтра ФРКИ-90 ηз= 0,99. Тогда масса уловленной древесной пыли составит: Mдпул = 0,68· 0,99 = 0,67кг/ч 4.Массу древесной пыли в очищенном воздухе ,кг/ч, определяют по формуле: Mдпов = Mдп–Mдпул, Масса древесной пыли в очищенном воздухе составит: Mдпов = 0,68 -0,67= 0,01кг/ч 5.Массу очищенного воздуха, кг/ч, определяют из выражения: Mов = Mзв–Mдпул, Mов =17550 - 0,67 = 17549,33 кг/ч. 6. Объем очищенного воздуха составит: Qов= Q = 15000 м3/ч 7. Концентрацию древесной пыли в очищенном воздухе, кг/м3, определяют по формуле: сдпов =  Концентрация древесной пыли в очищенном воздухе составит: сдпов =  0,00000045кг/м3 = 0,45мг/м3 0,00000045кг/м3 = 0,45мг/м3Материальный баланс рукавного фильтра представлен в таблице 5. Таблица 5 - Материальный баланс рукавного фильтра

Схема материального баланса рукавного фильтра приведена на рисунке 8.  Рис. 8 - Схема материального баланса рукавного фильтра Расчет и выбор технологического оборудования Расчет рукавного фильтра Технологический расчет рукавного фильтровального аппарата включает: - определение площади фильтровальной перегородки; - определение гидравлического сопротивления фильтровальной перегородки и аппарата; - определение частоты и продолжительности циклов регенерации фильтровальных элементов. Необходимую площадь фильтрации, м2,вычисляют по формуле: S=Q/60q, где:Q - расход очищаемого воздуха, м3/ч; q -удельная газовая нагрузка, м3/(м2×ч). Удельную газовую нагрузку на фильтровальную перегородку в рукавных фильтрах,м3/(м2×ч), определяют по формуле: q = qн·с1·с2·с3·с4·с5 , где:qн – нормативная удельная нагрузка, зависящая от вида пыли и ее склонности к агломерации, для древесной пыли qн=3,5; с1 – коэффициент, характеризующий способность регенерации фильтрующих элементов; для фильтра с импульсной продувкой сжатым воздухом с рукавами из тканис1=1; с2– коэффициент, учитывающий влияние концентрации пыли на удельную газовую нагрузку; с2=1,1; с3 – коэффициент, учитывающий влияние дисперсного составапыли в газе; при dm = 55 мкмс3= 1,1; с4 – коэффициент, учитывающий влияние температуры газа; при t = 200С с4 = 1; с5 – коэффициент, учитывающий требования к качеству очистки; с5= 0,95. Тогда необходимая площадь вибрации составит: q = 3,5·1·1,1·1,1·1·0,95=4,02 м3/(м2×ч) S= 15000/(60∙4,02) = 62,14 м2 На основании проведенных расчетов подбирают наиболее подходящий фильтр. Выбираем фильтр марки ФРКИ-90 с площадью фильтрующей поверхности 90 м2, имеющий следующие технические характеристики: - количество секций - 2 шт.; - количество рукавов в секции – 36 шт.; - диаметр рукава – 135 мм; - длина рукава – 2 м. 2. Гидравлическое сопротивление фильтровальной перегородки включает потери напора за счет самой перегородки (ΔP′п) и потери за счет осевшей на перегородку пыли (ΔP′′п). Гидравлическое сопротивление фильтровальной перегородки, Па, определяют по формуле: ΔPп= ΔP′п +ΔP′′п = Кп ·μ ∙υn+ μ ·τ ·свх∙υ2 ·К1, где: Кп – коэффициент, характеризующий сопротивление фильтровальной перегородки, м-1; для фильтровальных тканей из лавсана, улавливающих древесную пыль с медианным диаметром dm = 55 мкмКп= 400∙106м-1; μ - динамическая вязкость газа, Па×с ;при t = 200С μ = 1812∙10-8Па×с; υ – скорость фильтрования, м/с; υ = 0,02 м/с; n – показатель степени, зависящий от режима течения газа сквозь перегородку; для ламинарного режима n = 1; τ – продолжительность фильтровального цикла, с; τ = 600 с; свх – концентрация пыли на входе в фильтр, кг/м3; свх= 45,68117·10-6 кг/м3; К1 – параметр сопротивления слоя пыли, м/кг; для древесной пыли с медианным диаметром dm = 55 мкмК1= 3,63·108 м/кг. ΔPп= 400·106 · 1812∙10-8· 0,02 + 1812∙10-8 · 600 · 45,68117·10-6 · 3,63·108 = 144,96 + 180,28 = 325,24 Па Скорость во входном отверстии патрубка определяют по формуле: vвх = Q/(3600·Sвх), где: Sвх - площадь входного отверстия для выбранного типа фильтра, м2; для фильтра ФРКИ-90 Sвх = 0,21· 0,61м2 vвх = 15000/(3600 · 0,21 · 0,61) = 32,5 м/с. Гидравлическое сопротивление корпуса фильтра, Па, определяют по формуле: ΔPк = ξк ·v2вх ·ρг /2, где: ξк – гидравлический коэффициент местного сопротивления; при конструировании фильтров принимают ξк =1,0…1,2; vвх – скорость воздуха во входном патрубке, м/с; ρг– плотность воздуха, ρ = 1,2 кг/м3. Тогда гидравлическое сопротивление корпуса фильтра составит: ΔPк = 1,2 · 32,52· 1,2 / 2 = 760,5 Па Общее гидравлическое сопротивление фильтра составит: ΔPф = ΔPк + ΔPп = 760,5 + 325,24 = 1085,74 Па 3.Поскольку фильтр работает при импульсной регенерации, применяемой в случае отложения пыли на внешней поверхности рукавов, то отключения фильтрующей поверхности на регенерацию не происходит. На фильтре устанавливается следующий режим регенерации: - продолжительность импульса 0,1…0,2 с; - частота – 10 импульсов в минуту; - давление сжатого воздуха 500…600 кПа. Расход сжатого воздуха составляет 0,1…0,2 % от количества очищенного воздуха. Таким образом ,расчетная площадь фильтра составляет 62,14 м2, что значительно меньше стандартной поверхности фильтра марки ФРКИ-90 (площадь фильтрующей поверхности 90 м2). Повторный расчет гидравлического сопротивления рукавного фильтра не требуется. Выбор вентилятора и электродвигателя Подбор вентилятора проводят по расходу отводимого воздуха Qтр. Расход отводимого воздуха уточняют с учетом возможных подсосов, запас на которые составляет 15 %. Qтр= 15000 ∙ 1,15 = 17250 м3/ч Наиболее подходящими характеристиками обладает радиальный вентилятор ВЦП7-40 № 8 исполнение 5 с наибольшим значением КПД (КПД = 65 %). Его характеристики: рабочий расход воздуха Qр = 20000 м3/ч; рабочий напор, развиваемый вентилятором Pр= 4000 Па. Электродвигатель: N=37 кВт, n=1470 об/мин. Требуемую мощность на валу электродвигателя, кВт/ч, определяют по формуле: Nтр =  где:Qр– расход очищаемого воздуха, м3/с; ΔРф– общее гидравлическое сопротивление фильтра, Па; ηв– КПД вентилятора; ηп– КПД передачи; при насадке колеса вентилятора непосредственно на вал электродвигателя ηп= 1. Тогда требуемая мощность на валу электродвигателя составит: Nтр =  Таким образом, выбранный вентилятор марки ВЦП7-40 № 8исполнение 5 соответствует требуемым параметрам. План размещения оборудования План размещения рубительного станка и оборудования по обеспыливанию воздуха приведен на рисунке9.  Пс-4 Пс-5 Пс-6 Пс-7 Охрана труда Охрана труда – система обеспечения безопасности жизни и здоровья работников в процессе трудовой деятельности, включающая организационно-технические, санитарно-гигиенические и другие мероприятия. Этот комплекс мер должен обеспечивать безопасные условия труда работающих, предотвращать производственный травматизм, обеспечивать санитарно-гигиенические условия, предотвращающие возникновение профессиональных заболеваний работников. Соблюдение правил охраны труда должно контролироваться соответствующими органами. Невыполнение правил приводит к производственному травматизму и карается административной и уголовной ответственностью. | |||||||||||||||||||||||||||||||||||||||