|

|

нанохимия реферат. Реферат Анализ современных методов синтеза наночастиц dметаллов 6 металлов (Cr, Mo, W)

МИНОБРНАУКИ РОССИИ

Федеральное государственное бюджетное образовательное учреждение

высшего образования

«Казанский национальный исследовательский технологический университет»

(ФГБОУ ВО «КНИТУ»)

РЕФЕРАТ

«Анализ современных методов синтеза наночастиц d-металлов 6 металлов (Cr, Mo, W)»

Выполнил:

Студент 3 курса, группы 4391-11

Хоммадов Мердан

Казань 2021

Содержание

Введение…………………………………………………...3

D – металлы 6 группы…………………………………….4

Плазмохимический синтез……………………………….5

Осаждение из коллоидных растворов…………………...7

Методы синтеза порошка наномолибдена………………12

Список литературу………………………………………...20

1.Введение

Известно, что нанотехнологии — это способы получения наноматериалов, способы создания наноустройств и способы оперирования с нанообъектами. Систематическая и целенаправленная разработка фундаментальных основ нанотехнологий началась в 80-х годах XX века.

В настоящее время фундаментальные разработки претворяются в прак-тические решения и начинают влиять на жизнь каждого человека. Дей-

ствительно, в настоящее время наноматериалы используются в различных областях физики, химии, техники, биологии и медицины.

В основном интерес к наноматериалам связан с тем, что уменьшение размера частиц твердого вещества ниже некоторого критического может приводить к значительному изменению их свойств. Критический размер частиц, при котором происходит скачкообразное изменение свойств, для большинства известных в настоящее время твердых веществ варьируется от 1 до 100 нм. Поскольку этот размер лежит в области нанометров, то и материалы, в которых наблюдаются размерные эффекты на свойствах, называются наноматериалами.

Методы нанотехнологий для получения наноматериалов можно подразделить на два принципиально разных типа: снизу-вверх и сверху-вниз. В первой группе методов нанотехнологий реализуется образование наночастиц из атомов и молекул, т. е. достигается укрупнение исходных частиц до частиц нанометрового размера. Во второй группе методов нанотехнологий нанометровые размеры частиц достигаются с помощью дробления крупных частиц, порошков или зерен в твердых телах. Деление нанотехнологий на две группы проводится с учетом ключевой стадии, при которой собственно и образуется наноструктура. Например, типичными представителями нанотехнологий снизу-вверх являются плазмохимический синтез и осаждение из жидких растворов, а типичными представителями нанотехнологий сверху-вниз являются механический размол и интенсивная пластическая деформация. Можно сказать, что первая группа методов

нанотехнологий в большей степени основана на химическом подходе, а вторая — на физическом.

Кроме традиционных методов синтеза наночастиц, есть еще современные методы. Такие как, плазмохимический синтез, осаждение из коллоидных растворов, механохимический синтез и т.д.

2.D – металлы 6 группы

К d-металлам VI группы относятся: хром (Сr), молибден (Мо) и вольфрам (W). Электронная конфигурация данных атомов должна иметь вид (n-1)d4ns2 , но с учетом проскока одного электрона для Сr и Мо – (n-1)d5ns1. Соответственно максимальная степень окисления данных элементов равна +6. Наиболее устойчивые степени окисления данных элементов +2, +3 и +6. Данные металлы относятся к тугоплавким, при этом вольфрам в сравнении с остальными металлами имеет самую высокую температуру плавления – 3390 оС.

Хром – металл, находящийся в ряду напряжений до водорода, поэтому металлический хром восстанавливает водород из разбавленных растворов Н2SО4 и НС1. В холодной концентрированной азотной кислоте хром нерастворим и после обработки ею становится пассивным. Для хрома более устойчива при обычных условиях степень окисления +3, поэтому соединения хрома +2 являются сильными восстановителями, а +6 – сильными окислителями. Хром – важнейший компонент легированных сталей. Он придает им повышенную твердость и коррозионную стойкость. Нержавеющие и окалиностойкие стали содержат более 12 % хрома. Включение молибдена в нержавеющие стали увеличивает их жаропрочность и свариваемость.

Вольфрам – тяжелый металл с плотностью 19,3 г∕см3. На воздухе окисляется только при температуре красного каления. Вольфрам можно сваривать и вытягивать в тонкие нити. Преимущественно используется для получения специальных сталей и сплавов. Быстрорежущая инструментальная сталь, содержащая 20 % вольфрама, способна самозакаливаться. Сталь с содержанием 1÷6 % вольфрама и 2 % хрома применяется для изготовления пил, фрез, штампов. Из соединений, применяемых в металлургии, можно отметить карбид вольфрама WС, обладающий износоустойчивостью, тугоплавкостью и твердостью близкой к алмазу.

3.Плазмохимический метод

Плазмохимический синтез нанопорошков (англ. plasma chemical

technique) — химический метод получения высокодисперсных порошков нитридов, карбидов, боридов и оксидов, заключающийся в протекании реакции в низкотемпературной плазме вдали от равновесия при высокой скорости образования зародышей новой фазы и малой скорости их роста.

Как известно, плазма «четвертое состояние вещества» — полностью или частично ионизованный газ, который, в частности, позволяет стабилизировать ее состояние, воздействуя на плазменную струю электромагнитным полем. Применение в химической технологии и металлургии получила термическая, или низкотемпературная плазма, для которой, в отличие от космической или термоядерной, характерен диапазон температур от 10^3 до 10^4 K, достижимый в специальных электроразрядных устройствах, называемых плазмотронами. Как правило, в металлургии используют их электродуговой вариант, но для получения особо чистых материалов можно применять и без электродные высокочастотные установки, поскольку плазма образуется в результате дугового разряда и затем стабилизируется, во-вторых, она образуется вследствие разряда между

обкладками конденсатора или при воздействии высокочастотных

полей на газовую среду.

Основными условиями получения высокодисперсных порошков этим методом являются протекание реакции вдали от равновесия и высокая скорость образования зародышей новой фазы при малой скорости их роста. В реальных условиях плазмохимического синтеза получение наночастиц целесообразно осуществлять за счет увеличения скорости охлаждения потока плазмы, в котором происходит конденсация из газовой фазы. Благодаря этому уменьшается размер образующихся частиц, а также подавляется рост частиц путем их слияния при столкновении.

В этом методе используется низкотемпературная (от 4000 до 10 000 K) азотная, аммиачная, водородная, углеводородная, аргоновая плазма, которую создают с помощью дугового, тлеющего, высоко- или сверхвысокочастотного разрядов. Характеристики получаемых порошков зависят от используемого сырья, технологии синтеза и типа реактора. Часто частицы плазмохимических порошков являются монокристаллами и имеют размеры от 10 до 200 нм и более. Плазмохимический синтез обеспечивает высокие скорости образования и конденсации соединения и отличается достаточно большой производительностью. Главные недостатки плазмохимического синтеза — широкое распределение частиц по размерам, т. е. низкая селективность процесса, а также высокое содержание примесей в порошке.

Переработка газообразных соединений в плазме представляет наибольший интерес с точки зрения задачи получения нанодисперсных порошков:

— поскольку химические реакции образования целевого продукта протекают в газовой фазе при очень высоких температурах, что обусловливает их высокую скорость и высокую производительность реактора;

— продукты получаются в результате конденсации соединений

из газовой фазы и, как правило, представляют нанодисперсные порошки;

— исходное сырье может быть подвергнуто глубокой очистке,

в ходе реакции оно не соприкасается со стенками реактора;

— метод позволяет путем смешивания исходных паров получать

на выходе сложные вещества, а также твердые растворы и композиты.

К настоящему времени плазмохимическим методом получены высокодисперсные порошки нитридов Ti, Zr, Hf, V, Nb, Ta, B, Al и Si, карбидов Ti, Nb, Ta, W, B и Si, оксидов Mg, Y и Al. Наиболее широко плазмохимический метод применяется для синтеза нитридов переходных металлов IV и V групп со средним размером частиц менее 50 нм. Поскольку наночастицы, получаемые плазмохимическим синтезом, имеют большую избыточную энергию, то их химический и фазовый состав может не соответствовать равновесной фазовой диаграмме.

Получить наночастицы требуемой стехиометрии помогает кратковременный дополнительный отжиг в контролируемой атмосфере. Например, плазмохимический синтез порошка WC проводился из оксида вольфрама WO3 и метана CH4 в потоке низкотемпературной (между 4000 и 5000 K) водородной плазмы. В результате синтеза удалось получить нанокристаллический порошок со средним размером частиц между 20 и 40 нм. Рентгенофазовый анализ показал, что полученный порошок содержит две карбидные фазы: W2C (более 75 вес. %) и WC (около 5 вес. %), — а также вольфрам W (около 18 вес. %). По данным химического анализа в порошке также присутствует свободный углерод. Для достижения однофазного состояния синтезированный порошок был дополнительно отожжен в атмосфере аргона при температуре между 800 и 1000 K. Отожженный порошок содержал только гексагональный (пространственная группа пр. гр. P6m2) карбид вольфрама. Размер областей когерентного рассеяния в отожженном порошке по сравнению с исходным практически не увеличился, но размер частиц, наблюдаемый с помощью электронной сканирующей микроскопии, вырос с 60 до 120 нм. Это свидетельствует об агломерации наночастиц в отожженном порошке WC. Сохранение размера наночастиц в порошке карбида вольфрама после отжига при температуре между 800 и 1000 K связано, как показали измерения магнитной восприимчивости, с высокой температурной стабильностью этого соединения.

4.Осаждение из коллоидных растворов

Группа нанотехнологий, которая использует осаждение из коллоидных растворов, является одной из наиболее востребованных для получения огромного разнообразия нанопорошков. Общей чертой этой группы является проведение химических реакций в водных и органических растворах солей.

По методу химического осаждения после приготовления водных

растворов солей металлов создают подходящие условия для осаждения

и добавляют вещество-осадитель, далее проводят осаждение порошка оксида металла при отделении осадка гидрооксида. Условия осаждения регулируют путем изменения рН, температуры, добавления буферных растворов. В качестве осадителя наиболее часто используют растворы аммиака, углекислый аммоний, щавелевую кислоту, оксалат аммония, а в качестве осаждаемых веществ предпочтительно используют растворимые азотнокислые соли. В результате получают нанопорошки оксидов. При необходимости путем их термообработки в восстановительной среде можно получать металлические нанопорошки. Метод нашел достаточно широкое применение для получения многокомпонентных порошков, когда из многокомпонентных растворов осаждают сразу несколько соединений. Основным недостатком метода является использование больших объемов, значительное содержание примесей в порошках и большой разброс частиц по размерам.

Методом осаждения с использованием прекурсоров можно синтезировать различные наноструктурированные смеси. В эффективном способе получения нанокристаллических композици карбида вольфрама и кобальта, предназначенных для изготовления наноструктурированных твердых сплавов, применяют со осаждение карбида вольфрама WC и кобальта Co из коллоидных растворов. Коллоидные растворы солей W и Co (например, (NH4)6 (H2W12O40) ⋅ 4H2O, CoCl2, Co (NO3)2, Co (CH3COO)2) высушивают распылением, затем полученный прекурсорный порошок подвергают низкотемпературному карботермическому восстановлению во взвешенном слое, благодаря чему сохраняется высокая дисперсность. Эта технология запатентована под названием Spray Conversion Process (SCP). Поскольку синтез начинается в растворе, то перемешивание компонентов (WC и Co) осуществляется на молекулярном уровне. Карбидизированный порошок является аморфным. Для торможения роста зерен и уменьшения растворимости WC в кобальте в смесь добавляли нестехиометрический карбид ванадия в количестве до 1 вес. %. Полученный из этой нанокристаллической композиции твердый сплав отличается оптимальной комбинацией высокой твердости и большой прочности: его твердость HV достигала 21.5 ГПа, тогда как максимальная твердость сплава этого же состава, полученного из обычного порошка WC, не превышала 19.5 ГПа. Рост твердости и уменьшение размера зерен WC происходит при увеличении содержания в сплаве карбида ванадия VC.

5.Лазерно-индуцированное соосаждение Cu и Cr

Лазерно-индуцированное осаждение демонстрирует наноструктурированной гетерометаллической фазы из раствора. В качестве металлов для проведения первых экспериментов была выбрана пара медь (Cu) и хром (Cr). Медь была выбрана в связи с тем, что метод лазерного осаждения наиболее хорошо развит именно для получения этого металла, широкого применяемого в микроэлектронике. Кроме того, известно, что существует хорошее взаимодействие между Cu и Cr. Это свойство активно применяется в случае химического хромирования меди.

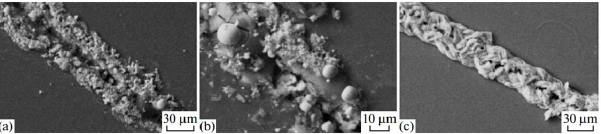

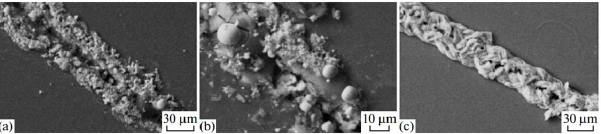

Для получения биметаллических структур использовался непрерывный аргоновый лазер Ar+ с мощностью лазерного излучения

300 мВт, во всех случаях использовался режим многократного сканирования (количество сканирований - 5), скорость сканирования составляла 0.1 мм/с. Для сравнения процессов осаждения монометаллических (медных) и биметаллических (Cu - Cr) структур лазерно индуцированное осаждение проводилось с использованием растворов электролита двух составов: на основе сульфата меди (0.260 г CuSO4, 1.32 г KNa- тартрат (KNaC4H4O6 ·4H2O), 0.386 г NaOH, 2.2 г HCOH и 2.5 г CH3OH), а также раствора для осаждения гетерометаллической фазы с добавлением 0.26 г K2Cr2O7. На рисунке 1 представлены микрофотографии структур, полученных из исходного раствора на основе CuSO4 и модифицированного раствора (с добавлением K2Cr2O7). В случае исходного раствора результат осаждения характеризуется нерегулярной морфологией с фрагментарной структурой с углублением в центре (рисунок 1а). Провал в центре является следствием деструктивного воздействия лазерного излучения. Ширина полученных структур составляет порядка 60 мкм, при этом вся структура состоит из сферических частиц диаметром от 2 до 15 мкм.

Микрофотографии структур, осажденных из раствора на

основе раствора CuSO4 и модифицированного раствора (CuSO4 - K2Cr2O7),

при прочих равных условиях: а) структура полученная из исходного

раствора, б) увеличенное изображение сферических структур из раствора

CuSO4 , в) структура, полученная из раствора (CuSO4 - K2Cr2O7)

Синтез наночастиц хрома (Cr)

Наночастицы хрома являются важным технологическим материалом, который обладает новыми электронными, термическими, оптическими, механическими и химическими свойствами. Эти свойства значительно отличаются от свойств сыпучих материалов из-за большой площади поверхности по отношению к объему и чрезвычайно малых размеров. Переходные металлы играют важную роль во многих областях химии, физики, материаловедения и электронной техники. Наночастицы хрома находят широкое промышленное применение в качестве пигментов, резистивных, электрических материалов, газовых сенсоров, катализаторов и передовых красителей. Существует так много доступных методов синтеза наночастиц хрома, таких как осаждение, гидротермальный механохимический процесс, конденсация газа, сжигание и гомогенное осаждение с помощью мочевины. Следует стремиться к более совершенному процессу, чтобы соответствовать требованиям промышленности. В этом исследовании наноструктурная наночастица хрома (III) наночастицы были синтезированы простым и быстрым методом, включающим комплексообразование полимера и соли металлического хрома на водной основе с последующим термическим разложением. Идея получения нанокомпозита заключается в том, чтобы использовать его на строительных блоках с размерами в нанометровом диапазоне для проектирования и создания новых материалов с непредставленной гибкостью и улучшением их физических свойств.

Материалы

Важные химические вещества, такие как гексагидрат хлорида хрома (III) CrCl3.H2O (Central Drug House (P) Ltd.), формальдегид HCHO (Central Drug House (P) Ltd.), фенол C6H5OH (Central Drug House (P) Ltd.), ледяная уксусная кислота CH3COOH (Fisher Scientific), хлористоводородная кислота HCl (Fisher scientific), дистиллированная вода, используемая для приготовления композитов, была химически чистой. Раствор металла готовили путем растворения соответствующего количества его хлоридной соли в дистиллированной воде.

Синтез полимерного композита

В трехгорловую круглодонную колбу, оснащенную мешалкой и обратным холодильником, загружают (1,38 моля) фенолов и (1,13 моля) раствора формальдегида и 15 мл ледяной уксусной кислоты. Смесь тщательно перемешивают и дают ей остыть. Затем откачивается, а оставшаяся вода удаляется путем медленного повышения температуры до 50 °C и создания вакуума с помощью водяного насоса. Эта температура поддерживается до тех пор, пока образец из расплава, который затвердевает при охлаждении и образует твердое твердое вещество розового цвета. Дополнительно добавляют 15 мл 1 Н раствора соли хрома и смесь встряхивают в течение 5 минут. Реакция носит экзотермический характер. Высушенный твердый образец был очищен промывкой раствором дистиллированной воды. Избыток иона металла и примесей на образце удаляли промывкой.

Синтез наночастиц Cr

Синтез наночастиц осуществляется методом прокаливания. Вышеуказанному полимерно-металлическому композиту дают возможность разлагаться при 900°C в течение 45 минут. Получаются частицы черного цвета.

Очистка

Этап1: Удаление летучих примесей: Во время разложения отделилось много летучих примесей, и нанокомпозит свободен от таких примесей.

Этап 2: Удаление металлических примесей: Металлические примеси удаляются из нанокомпозита путем выдерживания его в 12 Н растворе соляной кислоты в течение 24 часов. Смесь центрифугировали и промывали дистиллированной водой до полного удаления соляной кислоты.

Результаты

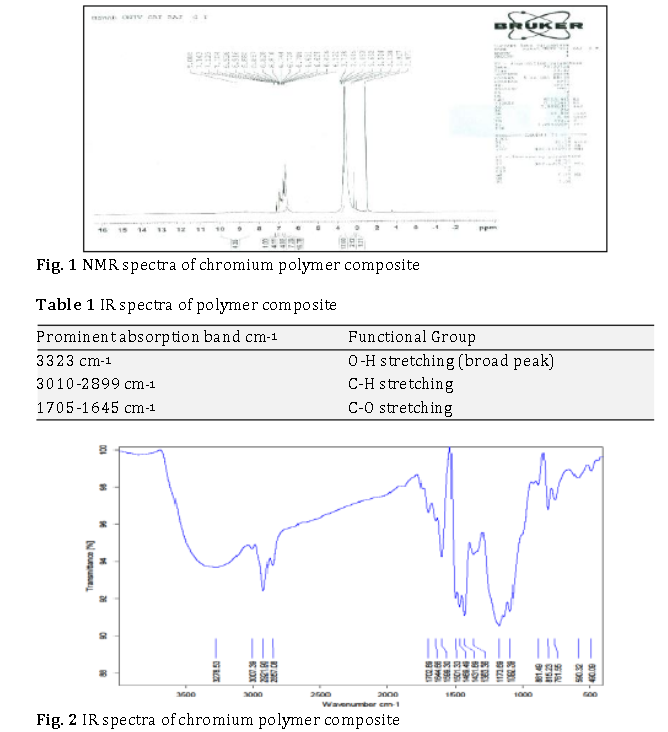

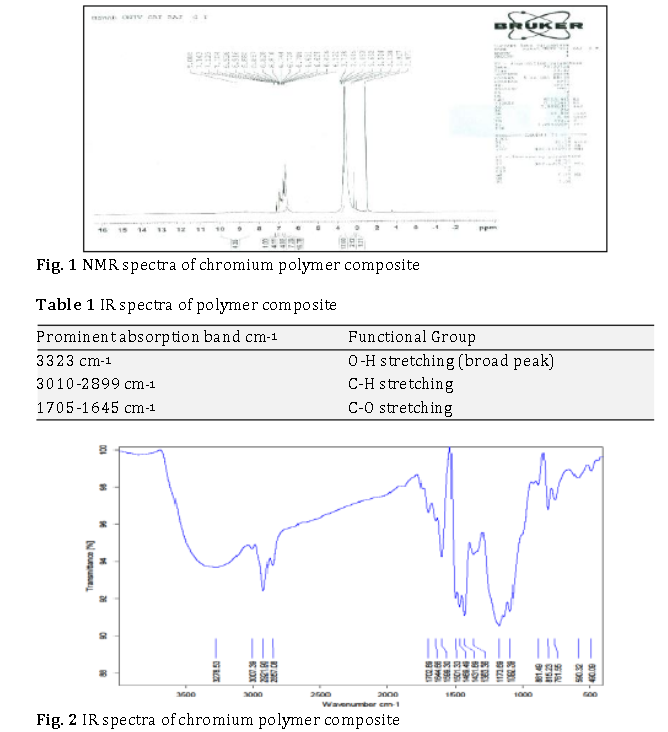

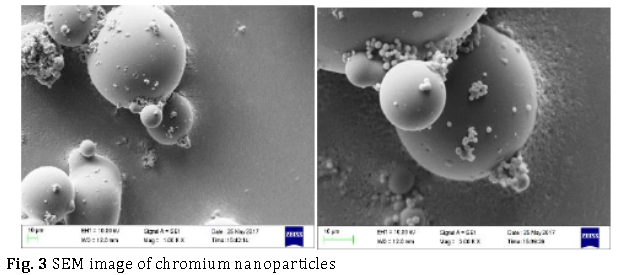

Анализ полимерных композитов с помощью спектров NMR показывает наличие трех типов протонов в образце (рис. 1). Пик при 3,524 ppm показывает фенольный протон в соединениях, пик при 2,471 ppm указывает на присутствие бензильного протона в полимерном композите, а пик при 6,744 ppm указывает на присутствие ароматического протона в полимерном композите. полимерный композит. Набор пиков при 6,744 промилле, 3,695 промилле, 2,471 промилле указывает на то, что образовавшийся комплекс представлял собой полимеризованное вещество. таб. 2 - IR-спектры вещества, а в таблице 1 представлены пики и соответствующая функциональная группа в композите.

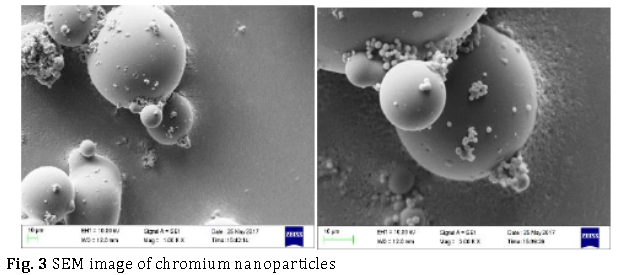

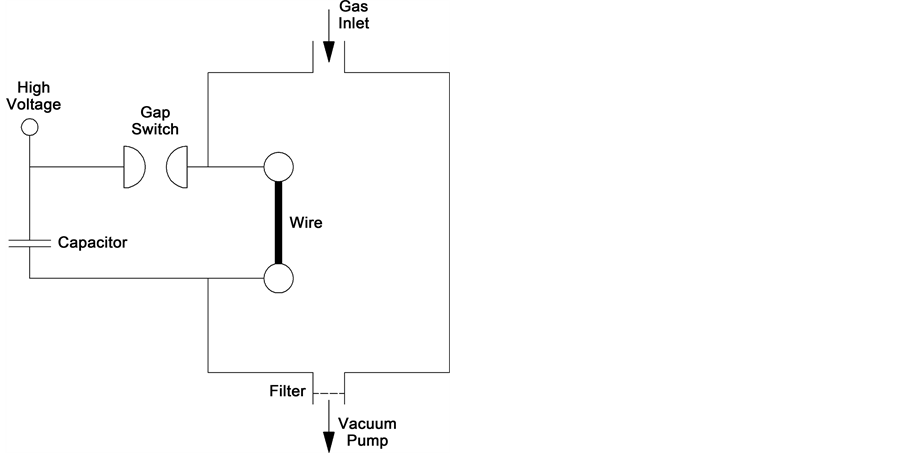

Морфологию полученного порошка исследовали с помощью сканирующего электронного микроскопа. Инжир. 3 показывает, что морфология такая же, как и у некомпенсированного образца. Небольшая сферическая структура, присутствующая на поверхности, обусловлена присутствием иона металла на поверхности наноматериала. Анализ механических свойств показывает, что ударная вязкость намного превышает 1,5 ТПа, что примерно в 20 раз больше, чем у стали. Сферические ионы металлов, присутствующие на поверхности композитного материала, играют важную роль в одномерном транспорте электронов и подтверждении электрических свойств соединения.

Рентгеновская дифракционная картина обеспечивает эффективный метод определения фазы и кристаллического размера наночастиц хрома. Моноклинные наночастицы хрома были определены с использованием метода рентгенографии. Размер частиц оценивается по формуле Дебая Шеррера, D = Kλ/βcosθ, где D - средний размер кристаллитов, K - коэффициент формы кристаллитов, хорошее приближение равно 0,9, λ - длина волны рентгеновского излучения, β - полная ширина при половинном максимуме (FWHM) в радианах рентгеновской дифракции пик, а θ - угол Брэгга. Применяя формулу Дебая-Шеррера, полученную рентгенограмму (рис. 4) наночастиц хрома, было обнаружено, что средний размер наночастиц составляет 45,20 нм при 2θ = 30,12° и 39,45°.

Описан простой, но эффективный метод термического разложения с использованием полимера и соли хрома в качестве предшественника для синтеза наночастиц хрома. Отчеты NMR, FTIR, SEM и рентгеновских исследований показывают, что синтезированные частицы хрома находятся в нанодиапазоне. Рентгеновский анализ показывает, что кристаллическая структура в композите является моноклинной, а размер кристалла составляет 45,20 нм. Синтезированные наночастицы могут найти применение в промышленности благодаря своим характерным механическим и электрическим свойствам.

Свойства, применение и методы синтеза порошка наномолибдена

Наномолибденовый порошок применяется во многих областях промышленности в виде присадок к смазочным материалам, металлургических добавок, порошковых добавок для спекания и в качестве одного из сырьевых материалов для электрических компонентов, очистителей и дымоподавителей. Всесторонне проанализированы процессы, механизмы и перспективы методов его синтеза, включая технологию плазменного физического осаждения из паровой фазы (PPVD), восстановление паров MoCl 4 , технологию активированного восстановления, электровзрыв молибденовой проволоки (процесс Elex), технологию импульсного проволочного разряда, метод электронно-лучевого облучения, гибридный плазменный процесс, парофазное восстановление MoO3 и микроволновое плазмохимическое осаждение из паровой фазы (MPCVD) и т.д.

К важным особенностям микроструктуры металлов относятся: а) размер, распределение и морфология зерен, б) природа и морфология границ зерен и межфазных границ, в) совершенство и характер внутризеренных дефектов, г) составные профили поперек зерен и границ раздела и e) идентификация остаточных видов, попавших в ловушку после обработки. Структура границ зерен одинакова как в нанокристаллических, так и в крупнозернистых материалах. Из-за чрезвычайно малых размеров большая объемная доля атомов находится на границах зерен, что обусловливает то, что свойства нанокристаллических материалов очень часто превосходят свойства обычных поликристаллических крупнозернистых материалов [ 1 ].]. Нанокристаллические материалы демонстрируют повышенную прочность/твердость, улучшенную диффузионную способность, улучшенную пластичность/вязкость, пониженную плотность, пониженный модуль упругости, более высокое электрическое сопротивление, повышенную теплоемкость, более высокий коэффициент теплового расширения, более низкую теплопроводность и превосходные магнитомягкие свойства в сравнение с обычными крупнозернистыми материалами [ 1 ].

Молибден и материалы на основе молибдена широко используются в химическом машиностроении, военной промышленности, энергетике, электронике, биомедицине и сельском хозяйстве благодаря свойствам высокой текучести и твердости при высоких температурах, отличной тепло- и электропроводности, хорошей эрозионной стойкости и т. д. [ 2 ]-[ 4 ]. Наноструктурные материалы на основе молибдена вызвали интерес во всем мире из-за их уникальных оптических, электронных и механических свойств и потенциального применения в наноустройствах и функциональных материалах [ 4 ].

Наномолибденовый порошок представляет собой не только новое семейство наномолибденовых материалов, но также сырье или предшественник молибденовых наноструктурированных материалов. Как и другие наноразмерные порошки, было признано, что наноразмерный порошок молибдена обладает более привлекательными свойствами, чем его аналог обычного размера. Например, наночастицы, содержащие молибден, содержащие полиметаллы, обладают некоторыми удивительными и необычными преимуществами в качестве пигментов, поскольку они обеспечивают однородное смешение элементов на уровне решетки, и они меньше длины волны видимого света (400–700 нм), что приводит к длинам волн видимого диапазона. взаимодействуя необычным образом с наночастицами по сравнению с частицами микронного масштаба [ 5 ].

В статье обобщены проведенные в последние годы обширные исследования свойств, методов синтеза и потенциального применения порошка наномолибдена.

Как и другие наноразмерные порошки, наномолибденовый порошок обладает присущими ему свойствами, включая эффект квантового размера (эффект Кубо), эффект малого размера, поверхностный эффект и макроскопический эффект квантового туннелирования [ 6 ]. Таким образом, как наночастицы чистого молибдена, так и молибденсодержащие соединения широко используются в области магнитных материалов, электронных материалов, оптических материалов, спекания с высокой относительной плотностью, химического катализа и датчиков.

1) Смазочные присадки. Вещества, содержащие наноразмерный молибден, включая наночастицы молибдена, оксиды и сульфиды молибдена, используются в качестве смазочных материалов в нескольких отраслях промышленности, включая автомобильную и оборонную. Концентрация нанопорошка молибдена около 0,25% масс. может снизить статический или динамический коэффициент трения (COF) между двумя поверхностями на 5% и более [ 7 ] [ 8 ]. В некоторых вариантах реализации, таких как высокоточные движущиеся поверхности с узким зазором, такие смазочные наночастицы обладают способностью более равномерно распределять усилия или смазывать поверхности даже при высоких рабочих температурах и, таким образом, могут быть добавлены к смазочной жидкости, маслам, пластику, резине, покрытиям. , керамические или порошковые металлические матрицы [ 5 ] .

2) Металлургические добавки. Наночастицы молибдена, в том числе некоторые его оксиды, позволили разработать новые сплавы, обеспечивающие повышенную коррозионную стойкость и износостойкость. Включение наночастиц улучшает тепловые свойства и однородность во время обработки, что приводит к превосходным свойствам материала. Исследования показывают, что добавление порошка наномолибдена в количестве от 1% до 4% по массе может повысить коррозионную стойкость нержавеющей стали в коррозионной среде [ 9 ]. Нанопорошки молибдена высокой чистоты, выпускаемые корпорацией Argonide Corporation, широко используются для изготовления изделий в аэрокосмической и военной областях [ 10 ].

3) Применение в электротехнике. Было показано, что добавление порошка наномолибдена улучшает свойства электрических межсоединений. Было показано, что включение частиц улучшает микроструктуру, механические свойства, характеристики плавления и ползучесть. Нанопорошки молибдена являются сырьем для радиаторов, электронных контактов и наноэлектронных компонентов. Например, смесь наномолибденового порошка и 40% марганца используется в наиболее распространенном контакте керамического металла [ 9 ]. В литий-ионных батареях включение наночастиц оксида молибдена в пористые пленки привело к значительному прогрессу в современных отрицательных электродах (анодах). Наномолибден также используется в подложках для различных технологий фотоэлектрических элементов, включая CdTe и органические солнечные элементы.

4) Порошковые спекающие добавки. Добавление 3–5 мас.% ультратонкого и наномолярного порошка молибдена может помочь значительно снизить температуру спекания молибденовых и керамических порошков микронного размера и получить более высокую плотность продуктов P/M [ 11 ].

5) Окружающая среда. Было показано, что ионы молибдена очищают основные загрязняющие вещества на поверхности (аэробные условия), придонной воде (полуаэробные условия) и отложениях (анаэробные условия) [ 11 ].

6) Подавление дыма. Дымоподавляющие и огнезащитные композиции на основе наночастиц молибдена демонстрируют более длительный срок хранения и превосходную активность.

Основные процедуры синтеза

Традиционным способом микронный порошок молибдена высокой чистоты может быть получен в промышленных масштабах либо из димолибдата аммония, (NH 4 ) 2 ∙Mo 2 O 7 (ADM), либо из сублимированного предшественника MoO 3 . Наиболее широко используемая традиционная стратегия обработки состоит из компонентов технологической схемы первой и второй ступеней с газообразным водородом, используемым в качестве восстановителя [ 12 ]. ADM перерабатывается по исчерпывающей цепочке пирометаллургических и гидрометаллургических процессов из молибденовой руды (в основном молибденита).

Поскольку в 1990 г. нанокристаллы молибдена (4 нм <размер частиц <12 нм) были синтезированы Chow et al. [ 13 ] в парах распылением в температурном градиенте при давлении аргона от 0,2 до 0,6 Торр большое внимание привлекают методы и механизмы получения ультрадисперсных и нанометровых порошков молибдена. Таким образом, существует два вида путей синтеза, т.е. физические методы (микронный порошок молибдена в качестве предшественника) и химические методы (микро- или нанометровые соединения молибдена в качестве предшественника).

Процедуры физического синтеза

1) Механическая шаровая мельница

Независимо от того, производится ли углеродистая сталь, нержавеющая сталь или карбидный сплав для помольных шаров и контейнеров, Sanno Ju et al. [ 14 ] [ 15 ] изготовили порошок наномолибдена с диаметром частиц около 6 нм с помощью механического измельчения в шаровой мельнице. Однако наиболее серьезной проблемой является растворение Fe, Cr, Ni, W и Fe в молибдене, степень растворения которого составляет несколько процентов [ 16 ].

2) Технология плазменного физического осаждения из паровой фазы (PPVD)

Прекурсор, состоящий из порошка молибдена и газового растворителя, подают и распыляют в высокотемпературный реактор, работающий при температуре выше 3000 К (т.е. термоплазменный реактор постоянного тока), где прекурсор суспендируют и превращают в пар, содержащий металл, в технологическом потоке с скорость выше 0,25 Маха в восстановительной атмосфере; затем пар охлаждается до наноразмерных порошков. Затем порошки закаливают при высоких скоростях газа, чтобы предотвратить агломерацию и рост. Закаленные порошки фильтруют от газов. Полученный порошок имеет размер кристаллитов менее 100 нм и удельную поверхность более 10 м 2 /г [ 5 ]. Intrinsiq Materials Ltd. имеет производственные мощности 1 тонна в год.

3) Электровзрыв молибденовой проволоки (процесс Elex)

При этом импульс высокой мощности длительностью всего несколько микросекунд подается на молибденовую проволоку, которая подается в контейнер, заполненный аргоном. Импульс превращает проволоку в плазму, удерживаемую необыкновенным полем, создаваемым мощным импульсом. Столбчатая плазма нагревается до температуры, превышающей 15 000 К, и при этих температурах сопротивление резко возрастает, вызывая коллапс поля. Высокое давление паров металла вызывает взрывной выброс, создавая ударную волну и быстрое адиабатическое охлаждение образующихся металлических аэрозолей. Образующиеся порошки уникальны по своей структуре по сравнению с методами испарения и конденсации, при которых образуются практически бездефектные и обычно сферические кристаллы размером около 100 нм [ 17 ].]. Корпорация Argonide прилагает большие усилия для увеличения производительности и дополнения объекта, но все еще не может удовлетворить требования массового производства.

4) Технология импульсного разряда проволоки

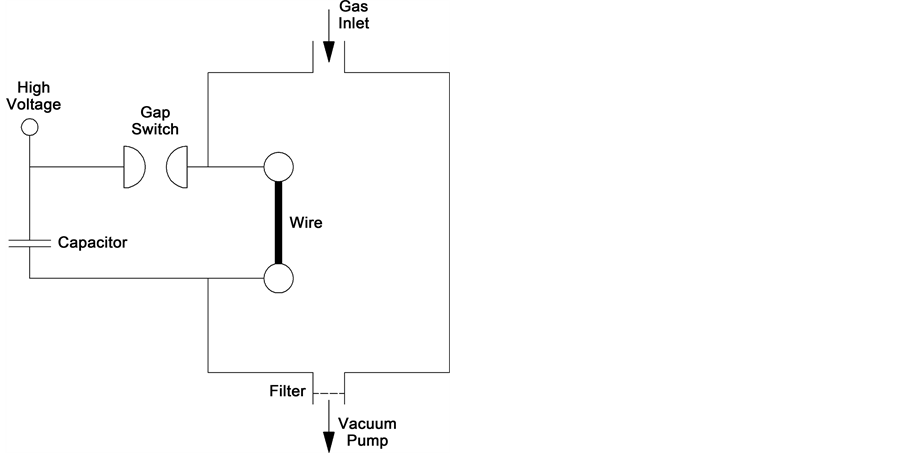

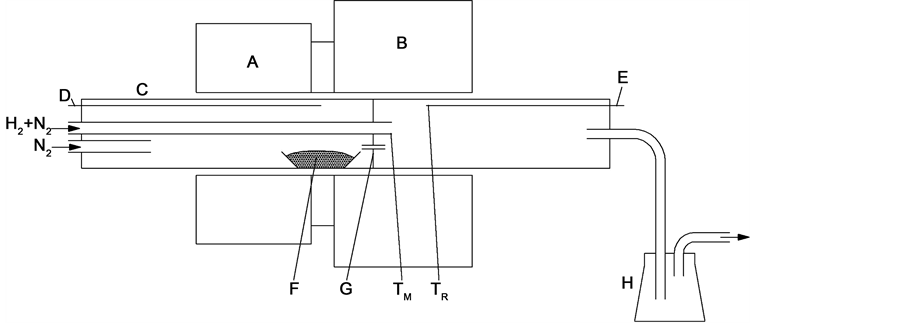

Основной принцип процесса показан на рисунке 1 [ 18 ]. Импульсный ток это

Рисунок 1 . Принципиальная схема технологии импульсного проволочного разряда.

приводимый в движение молибденовой проволокой, находящейся в окружающем газе. Ток выделяет электрическую энергию в провод из-за его конечного сопротивления. Эта выделенная энергия плавит, испаряет и ионизирует молибденовую проволоку, в результате чего образуется плазма, которая расширяется в окружающий газ. Эта высокотемпературная плазма постепенно остывает из-за взаимодействия с газом, образуя высокотемпературный пар молибдена, который равномерно конденсируется в окружающем газе до нанопорошка молибдена со средними размерами порошка в диапазоне 20-70 нм. При проведении разряда с пиковым током

10 кА, длительностью импульса

20 мкс и энергией импульса

80 Дж в аргоне достигается производительность порошка 180 г/ч.

Хотя основной принцип этого процесса такой же, как и у процесса Elex, приготовленный нанопорошок молибдена меньше из-за улучшения основного оборудования. Эта технология все еще находится в лабораторной стадии, и ее эффективность очень низка.

3.2. Процедуры химического синтеза

1) Технология активированного сокращения

В атмосфере хлорида аммония гептамолибдат аммония ((NH 4 ) 6 Mo 7 O 24 ∙ 4H 2 O, APM) восстанавливается до ультрадисперсного порошка молибдена. Механизм редукции процесса следующий:

Хлорид аммония термически разлагается: NH 4 Cl = HCl + NH 3

АРМ разлагается на оксид молибдена: (NH 4 ) 6 Mo 7 O 24 ∙4H 2 O = 6NH 3 + 7MoO 3 + 7H 2 O

Реакция MoO 3 и HCl: 7MoO 3 + 14HCl = 7MoO 2 Cl 2 + 7H 2 O

7MoO 2 Cl 2 восстанавливается водородом до ультрадисперсного порошка молибдена: MoO 2 Cl 2 + 21H 2 = 7Mo + 14H 2 O + 14HCl

Приведенные выше процедуры реакции предполагают, что NH 4 Cl играет роль катализатора; и что в процессе восстановления NH 4 Cl полностью улетучивается. Общая формула реакции: NH 4 Cl + (NH 4 ) 6 Mo 7 O 24 ∙4H 2 O = HCl + 7NH 3 + 28H 2 O + 7Mo.

Температура восстановления этого метода ниже примерно на 200-300 К [ 19 ] по сравнению с обычной обработкой восстановлением, и обработка состоит только из одной стадии восстановления. Средний размер частиц порошка молибдена, полученного этим способом, составляет 100 нм. Ученые из Университета Five Ridges в Южной Корее предлагают аналогичный метод с MoO 3 высокой чистоты в качестве сырья.

2) Гибридный плазменный процесс

Дуга постоянного тока высокого напряжения распыляется на струю высокочастотной плазмы с помощью устройства плазменной реакции, таким образом образуя смешанный поток плазменного газа H 2 и N 2 . При этом микронные частицы оксида молибдена восстанавливаются до исходных сверхдисперсных порошков молибдена, которые сразу же охлаждаются охлаждающей водой до наночастиц молибдена со средним размером около 30-50 нм и сферической морфологией. Процесс применяется NanoProducts Corporation [ 20 ]. Из-за высокой стоимости плазменного оборудования и низкой производительности будут предприняты большие усилия для более дешевой стоимости производства.

3) Восстановление паров MoCl 4

При этом порошок наномолибдена получают газофазной реакцией смеси MoCl 4 -H 2 [ 21 ] . При 1200°С диаметр частиц молибдена составляет всего 6-10 нм. Когда температура превышает 1200°C, диаметр частиц будет увеличиваться с повышением температуры. Нанопорошок молибдена, полученный данным способом, обычно используется для производства припоя, сплава монель, флюса для припоя, сплава молибдена и т. д.

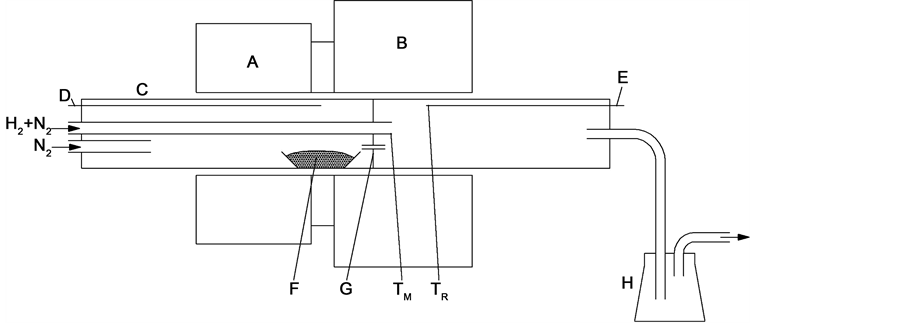

4) Восстановление паровой фазы MoO 3

Аппарат, используемый для синтеза порошка, показан на рисунке 2 [ 22 ]. Реакционная трубка изготовлена из α-оксида алюминия. Порошок МоО 3 высокой чистоты , содержащийся в молибденовой лодочке, помещают и испаряют между печью предварительного нагрева и основной печью 1300°С - 1500°С. Пары MoO 3 затем переносят в реакционную зону и раскисляют до порошка наномолибдена с помощью потока азота, который смешивается с потоком H 2 - N 2газовая смесь. Синтезированный нанопорошок молибдена улавливают в колбах или фильтром Microtex-F. В процессе получают порошок молибдена, состоящий из однородных сферических частиц диаметром 40-70 нм. В процессе трудно контролировать параметры, в частности температура смешивания потоков MoO 3 -N 2 и H 2 -N 2 оказывает существенное влияние на размер частиц.

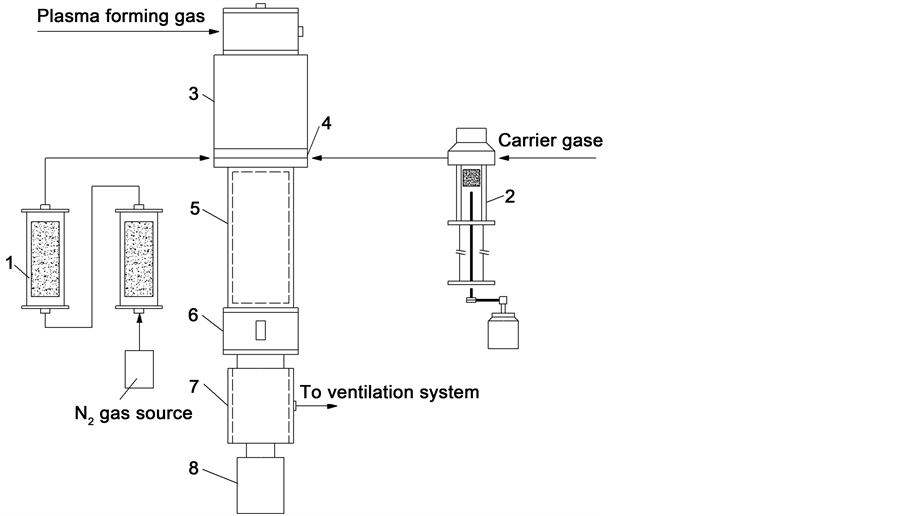

5) Микроволновое плазмохимическое осаждение из паровой фазы (MPCVD)

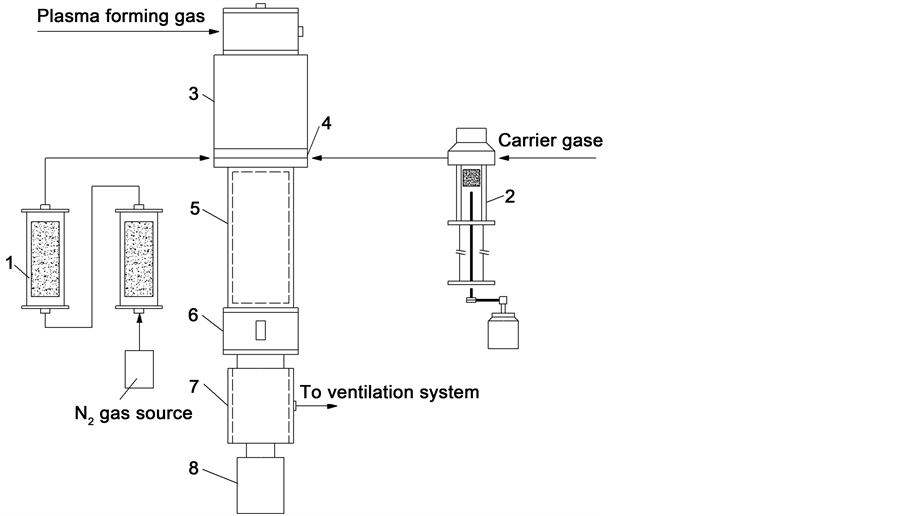

Метод микроволнового плазменно-химического осаждения из паровой фазы (MPCVD) представляет собой новую технологию химического синтеза порошка наномолибдена [ 3 ]. Система MPCVD для синтеза порошка Mo показана на рисунке 3 [ 23 ]. При синтезе порошка Мо в качестве газа-носителя и плазмообразующего газа используется газ N 2 чистотой 99,999%. Сырье, порошок Mo(CO) 6 , сначала подается в специально разработанное загрузочное оборудование (2), а затем равномерно впрыскивается в камеру реактора (5) через инжектор реагента (4) газом-носителем при определенном расходе. показатель. В плазменном факеле, сформированном в реакторе (5), Mo(CO) 6подвергается термическому разложению. Продукты конденсировались в теплообменнике, охлаждаемом циркуляционной охлаждающей водой, отделялись от газа фильтром (7), а затем собирались в сборнике порошка (8). Средний размер частиц полученного порошка оценивается менее 50 нм.

А — печь предварительного нагрева; Б, основная печь; С, реакционная трубка; D — хромель-алюминиевая термопара; E, термопара Pt-Rh; F, молибденовая лодочка; G — молибденовая пластина и сопло; H, фиск А — печь предварительного нагрева; Б, основная печь; С, реакционная трубка; D — хромель-алюминиевая термопара; E, термопара Pt-Rh; F, молибденовая лодочка; G — молибденовая пластина и сопло; H, фиск

Рисунок 2. Аппарат для синтеза порошка.

1—Система газоочистки; 2―Подающее оборудование; 3—Плазмотрон; 4 – Отбрасыватель реагентов; 5—Реакторная камера; 6―Теплообменник; 7—Фильтр; 8―Сборник порошка

Рис. 3. Схема установки MPCVD для синтеза порошка Мо.

6) Метод облучения электронным лучом

При нагревании в ВРЭМ на столе при комнатной температуре под действием пучка электронов с интенсивностью более 10 21 э/см 2 ∙с частицы MoO 3 микронного размера превращаются в MoO 3−x . При увеличении времени облучения наночастицы Мо образуются из МоО 3-х . Вэй и др. [ 24 ] предполагают, что атомы кислорода в 3 -микронных частицах MoO разделяются посредством активации энергии электронного луча, затем микронные частицы молибдена разбиваются на наночастицы «молотком» электронного луча. Диаметр наночастиц молибдена составлял 2 - 20 нм.

4. Выводы

1) Наномолибденовый порошок широко применяется в качестве присадок к смазочным материалам, металлургических добавок, добавок для спекания порошков и одного из сырьевых материалов для электрических компонентов, очистителей и дымоподавителей.

2) из методов синтеза в промышленном производстве применяются технология плазменного физического осаждения из паровой фазы (PPVD), восстановление паров MoCl 4 , технология активного восстановление; электровзрыв молибденовой проволоки (процесс Elex), технология импульсного проволочного разряда, метод электронно-лучевого облучения пока находятся на стадии лабораторных исследований; гибридный плазменный процесс, парофазное восстановление MoO 3 , микроволновое плазмохимическое осаждение из паровой фазы (MPCVD) имеет многообещающее применение.

Список литературы

Котнаровский, А. (2010) Противоизносные свойства смазочных материалов, модифицированных металлическими частицами. Трибология, 232, 191-200.

http://www.vooec.com/cpshow_2157984/

http://www.argonide.com/nanoceram/

http://intrinsiqmaterials.com/

A. Stanoiu, C.E. Simion, L. Diamandescu, D. Tarabasanu-Mihaila, M. F eder, NO2

sensing properties of Cr2O3 highlighted by work function inv estigations, Th in

Solid Films 522 (2012)395-400.

X. Pang, H. Yang, X. Liu, K. Gao, Y. Wang, A.A. Volinsky, A.A. Levin, Annealing

effects on microstructure and mechanical properties of sputtered multilayer

Cr(1−x)AlxN films, Thin Solid Films 519 (2009) 5831-5837.

X. Hou, K.L. Choy, Synthesis of Cr2O3-based nanocomposite coatings with

incorporation of inorganic fullerene-like nanoparticles, Thin Solid Films 516

(2008) 8620-8624

Abid J.P., Wark A.V., Brevet P.F. Giraud H.H. Preparation of silver nanoparticles in solution from silver salt by laser irradiation. // Chemistry. Commune. (Camb). 2002. No. 7. pp. 792-793. Nakamura Mochizuki Yu.

Visser K.U., Paul R., San K., Romer G.-V., Huis in't Weld B., Lohse D. To 3D printing of pure metals by direct laser-induced transfer method // Adv. Mater. 2014. pp. 4087-4092. Chatcipetru

J. Chaudhary, G. Tailor, D. Kumar, A. Joshi, Synthesis and thermal properties of

copper nanoparticles, Asian J. Chem. 29 (2017) 1492-1494

A.S. Makhlouf, Z.H. Bakr, H. Al-Attar, M.S. Moustafa, Structural, morphological

and electrical properti es of Cr2O3 nanop articles, Mater. Sci. Eng. B 178 (2013)

337-343.

|

|

|

Скачать 451.45 Kb.

Скачать 451.45 Kb.

А — печь предварительного нагрева; Б, основная печь; С, реакционная трубка; D — хромель-алюминиевая термопара; E, термопара Pt-Rh; F, молибденовая лодочка; G — молибденовая пластина и сопло; H, фиск

А — печь предварительного нагрева; Б, основная печь; С, реакционная трубка; D — хромель-алюминиевая термопара; E, термопара Pt-Rh; F, молибденовая лодочка; G — молибденовая пластина и сопло; H, фиск