СГТУ имени Гагарина Ю.docx хабар. Реферат Фундаменты под оборудование

Скачать 0.8 Mb. Скачать 0.8 Mb.

|

ГЛАВА 2.Выверка машиныВыверка - это процесс придания оборудованию требуемого положения в пространстве. Выверку оборудования производят как в плане, так и по высоте. При выверке оборудования в плане регулирования перемещения оборудования осуществляют с помощью грузоподъемных механизмов, домкратов и монтажных приспособлений. При выверке оборудования по высоте и горизонтальности его положения регулируют опорными элементами. Опорные элементы могут быть временными и постоянными в зависимости от технологии монтажа и способа установки оборудования на фундамент. Временные опорные элементы служат только для регулирования оборудования перед его закреплением. В качестве временных опорных элементов могут использоваться регулировочные (отжимные) винты, установочные гайки фундаментных болтов, домкраты, и др. Постоянные опорные элементы используют как для выверки так и для закрепления оборудования. Постоянными опорными элементами могут быть пакеты плоских или клиновых металлических подкладок, опорные башмаки и жесткие опоры (бетонные подушки). Выверку оборудования выполняют относительно высотных обметок и осей, задаваемых соответственное реперами и плашками, а также поверхностями или осями (базами) ранее установленного оборудования. Выверка оборудования регулировочными винтами. Положение оборудования по высоте и горизонтальности регулируется специальными регулировочными винтами (болтами), ввернутыми в станину или опору оборудования (рис. ). Диаметр резьбы регулировочных винтов 20-48 мм. Под винты устанавливаются опорные пластины толщиной 8-16 мм, длиной и шириной 60-140 мм. После завершения выверки положение регулировочных винтов фиксируют стопорными гайками. Перед заливкой бетонной подливки резьбовую часть винтов изолируют, обертывая винты плотной бумагой. Перед окончательным закреплением оборудования регулировочные винты отвинчивают на 1-2 оборота и затем закрепляют оборудование затяжкой фундаментных болтов с заданным усилием. Выверка оборудования гайками фундаментных болтов. При этом способе выверка может производиться: а) на установочных гайках с упругими элементами; б) непосредственно на установочных гайках (без упругих элементов). При выверке оборудования на гайках с упругими элементами (тарельчатыми шайбами) выверку выполняют в такой последовательности. Перед установкой оборудования установочные гайки с шайбами регулируют на высоте так, чтобы верх шайбы был на 2-3 мм выше опорной поверхности оборудования (рис. ). Затем оборудование опускают на опорные элементы, производят его выверку с регулировкой положения выборочной затяжкой крепежных гаек, подливают бетонную смесь и закрепляют оборудование. При выверке оборудование без использования упругих элементов выверку оборудования осуществляют непосредственно установочными гайками (рис. ). Гайки при этом необходимо выгораживать опалубкой, которую потом удаляют. Перед окончательной затяжкой фундаментных болтов установочные гайки вывинчивают на 3-4 мм и далее проводят окончательную затяжку фундаментных болтов. Выверка оборудования с применением домкратов. При установке оборудования в проектное положение и выверке его по высоте и горизонтальности иногда используют домкраты (винтовые, гидравлические и др.). Так винтовые домкраты обеспечивают величину регулирования до 300 мм при грузоподъемности до 10 т; гидравлические - до 100-160 мм при грузоподъемности от 20 до 200 т. Выверка с использованием пакетов подкладок. В качестве постоянных или временных опорных элементов при выверке используют пакеты металлических подкладок. Число подкладок в пакете не более пяти; толщина установочных поделадок 5 мм и более регулировочных - 0,5-5 мм. Пакеты как правило располагают около фундаментных болтов. Оборудование опускают на опорные элементы и производят его выверку, после чего затягивают фундаментные болты и производят подливку оборудования. Выверка с использованием жестких опор. При этом методе бетонные опоры изготавливают непосредственно на фундаменте и снабжают металлической пластиной с механической обработкой опорной поверхностью. После выверки положения в плане и закрепления оборудования производят его подливку, заполняя бетонной смесью зазор между опорной частью оборудования и фундаментом. Толщина слоя подливки 50-60 мм; при ширине опоры более 2 м толщина слоя подливки принимается 80-100 мм. Окончательное закрепление оборудования осуществляется путем равномерной затяжки фундаментных болтов в два-три обхода симметрично относительно опорной части оборудования. Крепление оборудования на фундаменте. Крепление оборудования к фундаменту осуществляется с помощью фундаментных болтов. Фундаментные болты делятся на конструктивные и расчетные (силовые). Конструктивные болты служат для фиксации закрепления оборудования и для предотвращения от случайных перемещений. Такие болты применяются для оборудования, устойчивость которого обеспечивается собственным весом. Расчетные болты воспринимают нагрузки, возникающие при работе технологического оборудования, или нагрузки, возникающие от внешних воздействий. Наиболее простыми являются болты с отгибами, устанавливаемые непосредственно в массив или колодец. Болты с анкерными, плитами заделываются в фундамент так же, как и болты с отгибами, но имеют при этом меньшую высоту. Составные болты с анкерными плитами применяются при установке оборудования методом поворота или надвижки. Муфта и нижняя шпилька с анкерной плитой устанавливается в массив фундамента, а верхняя шпилька ввертывается в муфту после установки оборудования через отверстия в опорах. Болты с изолирующей трубкой устанавливаются в массив фундамента и могут быть с анкерной плитой или с амортизирующими элементами. 'Изолирующая труба позволяет демонтировать болт. Кроме перечисленных применяются прямые фундаментные болты, закрепляемые с помощью эпоксидного клея; конические, закрепляемые с помощью цементной зачеканки; самоанкерирующиеся болты, у которых нижняя часть раздвижная и ее можно зажимать (распирать) в просверленных скважинах. Примером служат болты с распорными цангами или распорными втулками. Иногда при замене устаревшего оборудования на новое приходится использовать старые фундаменты. При расхождении плана расположения болтов возможна приварка новых болтов к старым, изгиб болтов, установка промежуточных плит, отверстия которых совпадают с расположением фундаментных болтов, а дополнительные отверстия служат для крепления оборудования к плите. Выверка и закрепление аппаратов колонного типа. Прежде чем освободить аппарат, закрепленный на крюке крана или номинастах, его выверяют на высоте и на вертикальность. Опорные плоскости фундаментов обычно расположены на 50-80 мм ниже проектного положения опорной плоскости аппарата. Поэтому около каждого фундаментного болта до установки аппарат укладывают пакеты подкладок. Каждый пакет набирают из одной нижней базовой подкладки толщиной 20-24 мм и двух верхних клиновых. За счет надбивки клиновых подкладок производят выверку аппарата. Особое внимание уделяют выверке тарельчатых колонных аппаратов, т.к. от этого зависит эффективность их работы. Аппарат выверяют на вертикальность двумя теодолитами, расположенными в плане на взаимно перпендикулярно осях. Если аппарат монтируют неизолированным, то его выверяют по образующим или по рискам, нанесенным краской на корпус до его установки в вертикальное положение. Четыре риски наносят яркой краской под углом 90° друг к другу в верху аппарата и четыре риски соосно верхним внизу аппарата. Если аппарат намечено монтировать с нанесенной изоляцией, то до изоляции на корпусе аппарата приваривают бобышки с резьбой, в которые вворачивают реперы, расположенные на аппарате аналогично рискам. Реперы должны выступать над изоляцией. Выверенный аппарат фиксируют, затягивая гайки фундаментных болтов. Производят подливку опоры аппарата бетонной смесью. В течение 30 мин после окончания подливки проводят окончательную выверку аппарата. Отклонение от вертикали тарельчатых аппаратов типа ректификационных колонн высотой до 50 м, при отношении H/D ≈ 5 не должно превышать 0,1 % высоты аппарата и составлять не более 15 мм; для колонны высотой 50-80 м при отношении H/D ≈ 8 отклонение от вертикали не должно превышать 0,03 % высоты аппарата и составлять не более 30 мм. Отклонение от вертикали насадочных колонн не должно превышать 0,3 % высоты аппарата и составлять не более 35 мм. В последнее время стали применять безвыверочный монтаж аппаратов колонного типа. Сущность такого монтажа заключается в том, что в фундамент под аппарат заделывают отфрезерованные (хорошо выверенные) опорные пластины, на которые в дальнейшем устанавливают аппарат с обработанной опорной плоскостью. Разметочные работы, т. е. ориентацию машин относительно главных осей здания, выполняют по рабочим чертежам технологической части проекта. При выполнении монтажной разметки используют стальные рулетки, угольники, транспортиры, отвесы, шнуры, а также геодезические приборы (теодолиты, нивелиры) и гидростатические уровни. Основными операциями являются параллельный перенос осей, разметка взаимно перпендикулярных осей и перенос осей по вертикали на разные этажи. Оси балок, продольную и поперечные монтажные оси с помощью отвесов проектируют на перекрытие. Через отмеченные точки, пользуясь шнуром, натертым мелом, отбивают линию. Для дальнейшего нахождения других монтажных линий производят различные геометрические построения. Установку оборудования на фундамент или основание и последующую выверку выполняют с помощью инвентарных регулируемых клиновых подкладок, металлических клиновых и плоских подкладок и регулировочных отжимных винтов. Инвентарные регулируемые клиновые подкладки перед подливкой загораживают опалубкой и удаляют после достижения подливочным слоем не менее 25% проектной прочности. Оставшиеся ниши заливают бетонной смесью той же марки. Применяемые при выверке металлические подкладки должны плотно прилегать к поверхности фундамента. Количество подкладок в пакете должно быть минимальным и не превышать 5. Размеры клиновых и плоских металлических подкладок приведены в таблице 9. Таблица 9 — Размеры подкладок

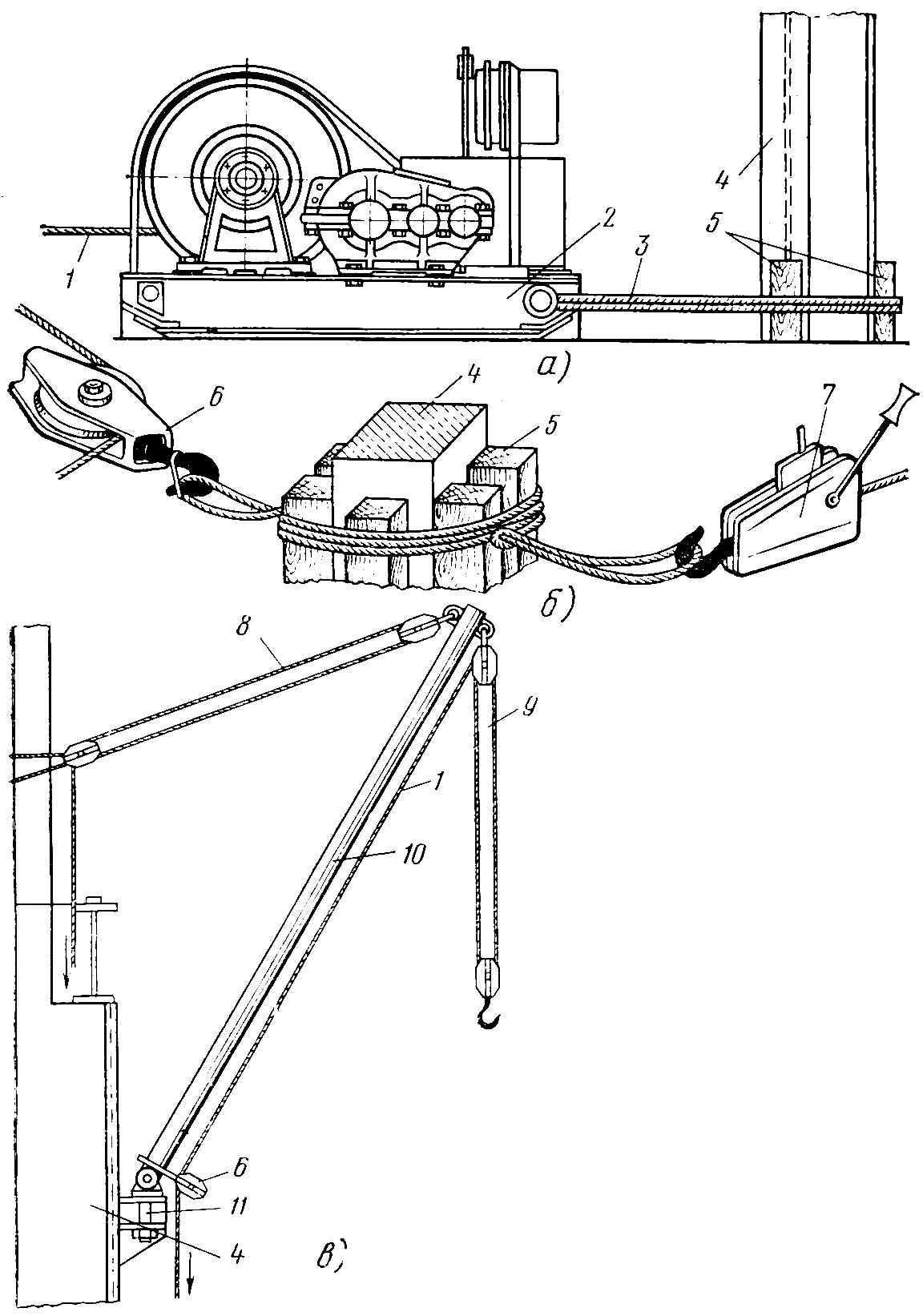

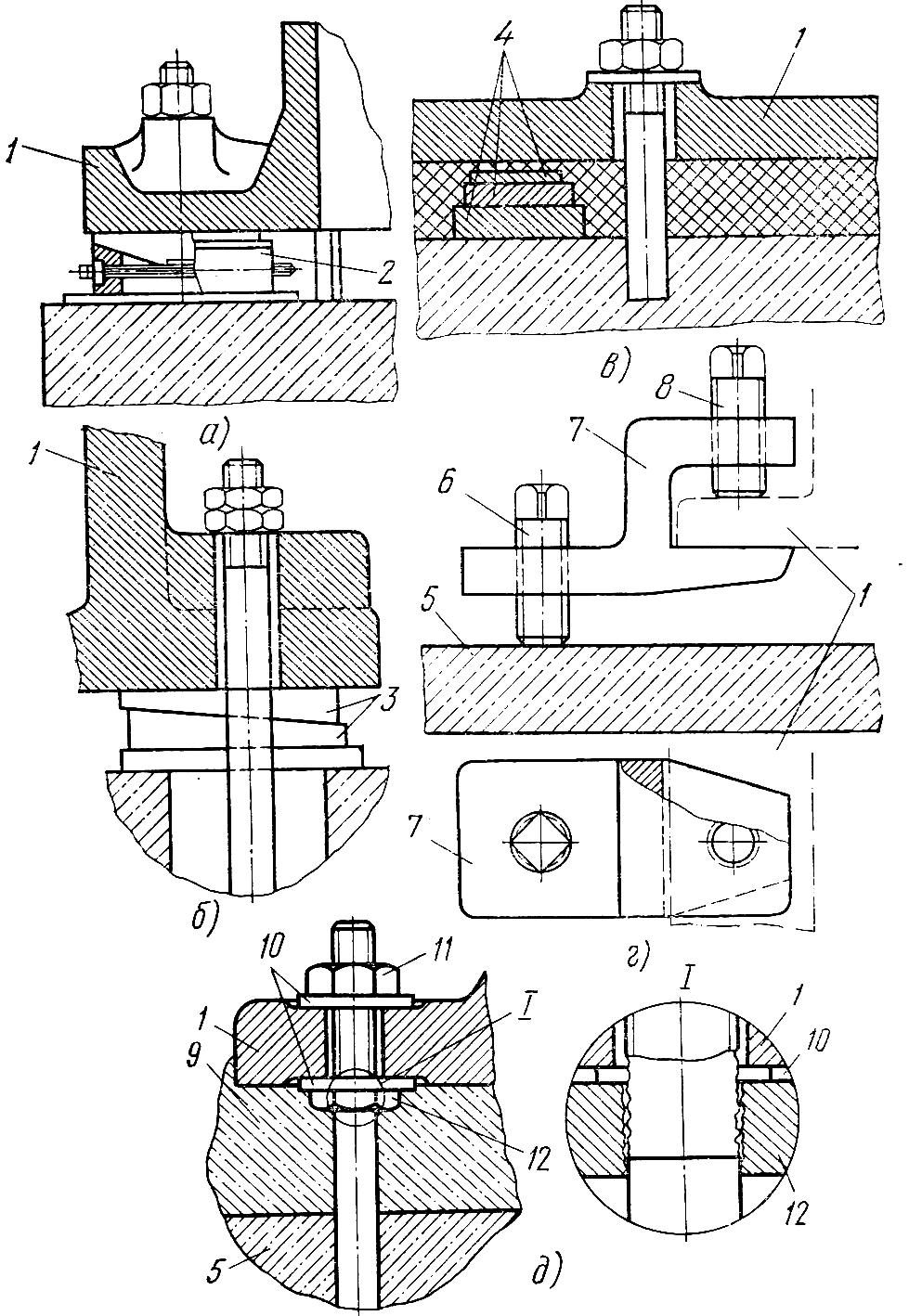

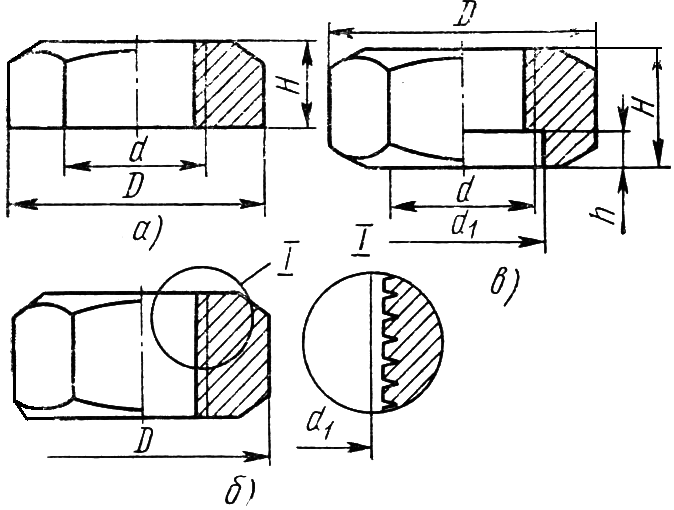

Металлические подкладки устанавливают на возможно близком расстоянии от фундаментных болтов и располагают один от другого через 300 ... 800 мм. При установке пакетов подкладок под оборудование, монтируемое на фундаментах с устройством анкерных колодцев, следят, чтобы пакеты подкладок не перекрывали анкерные колодцы. После окончательной выверки оборудования и затяжки болтов подкладки в пакете прихватывают электросваркой.  Рисунок 3 — Схемы крепления к колоннам здания: а — электрической лебедки, б — ручной рычажной лебедки и блока, в — стрелы; 1 — сбегающая нитка полиспаста, 2 — рама лебедки, 3 — стальной канат, 4 — колонна, 5 — подкладки, 6 — отводной блок, 7 — рычажная лебедка, 8 — стреловой полиспаст. 9 — грузовой полиспаст, 10 — стержень стрелы, 11 — кронштейн Схемы установки оборудования с помощью инвентарных регулируемых и металлических подкладок показаны на рисунке 4, а — в. Приспособление для бесподкладочного монтажа (рисунок 4, г) применяют при замоноличенных и незамоноличенных анкерных болтах. Оно состоит из струбцины 7, установочного 6 и зажимного 8 винтов. После набора бетонной подливкой 70 %-ной прочности приспособление снимают с основания машины и извлекают из массы бетонной подливки. При установке и выверке оборудования на фундаменте с помощью навернутых на фундаментные болты установочных гаек (рисунок 4, д) их опорную поверхность выводят с требуемой точностью на проектную отметку. Оборудование устанавливают на опорной поверхности этих гаек. Положение оборудования контролируют и в случае необходимости окончательно выверяют, регулируя положение установочных гаек. Достигнутое положение фиксируют частичной затяжкой крепежных гаек, а после подливки бетонной смесью и ее затвердевания окончательно затягивают крепежные гайки фундаментных болтов. Крутящие моменты, Па, прилагаемые при окончательной затяжке гаек фундаментных болтов, должны составлять при диаметре резьбы болта (мм) 20 — от 50 до 100; 24 — от 130 до 250; 30 — от 300 до 550; 36 — от 600 до 950.  Рисунок 4 — Схема установки оборудования на фундаментах с помощью: а — инвентарных клиновых подкладок, б — клиновых подкладок, в — плоских металлических подкладок, г — приспособлений для бесподкладочного монтажа, д — установочных гаек; 1— основание машины, 2 — инвентарная клиновая подкладка, 3 — клиновые подкладки, 4 — плоские металлические подкладки, 5 — фундамент, 6, 8 — винты, 7 — струбцина, 9 — бетонная подливка, 10 — шайбы, 11 — крепежная гайка, 12 — опорная установочная гайка Применяют установочные гайки трех типов: с уменьшенной высотой (тип 1), с уменьшенной высотой профиля резьбы (тип 2); с уменьшенной длиной линии свинчивания (тип 3). Размеры установочных гаек, мм (рисунок 5), с резьбой М20...М36 приведены в таблице 10. Таблица 10 — Параметры установочных гаек

Для установки оборудования с легким режимом работы используют регулировочные отжимные винты, встроенные в основание оборудования.  Рисунок 5 — Установочные гайки: а — типа 1, б — типа 2, в — типа 3 Горизонтальное положение машин проверяют по несущей плите в двух взаимно перпендикулярных направлениях, вертикальное — по обработанным поверхностям уровнем и отвесом. При выверке установки машин отклонения осей и отметок по горизонтали и вертикали, мм, не должны превышать: главных осей машины в плане 10 фактической высотной отметки установленной машины 10 машины от горизонтали 0,3 мм на 1 м Допускаемые отклонения при установке некоторых видов оборудования на фундаментах или основаниях приведены в таблице 11. В зависимости от типа оборудования, его массы и условий работы оборудование устанавливают на фундаментах или основаниях с предварительным креплением фундаментными или анкерными болтами, с подливкой зазора между поверхностью фундамента и низом основания машины, окончательным креплением болтами к фундаментным металлическим каркасам (рамам, кронштейнам) и без крепления на регулируемых или нерегулируемых опорах. Таблица 11. Допускаемые отклонения при установке оборудования на фундаментах или основаниях

Предварительно оборудование выверяют на фундаменте при свободном опирании на подкладки, а окончательно — при затянутых гайках фундаментных болтов. После регулирования и затяжки болтов машина должна равномерно опираться на все пакеты подкладок, что проверяют обстукиванием молотком. Звук должен быть чистым, без дребезжания. По окончании выверки оборудования на фундаменте стальные подкладки прихватывают электросваркой и подливают цементным раствором. Крепление оборудования на фундаменте должно быть надежным и прочным. Подливку необходимо производить не позднее 48 ч после сдачи монтажной организацией письменного извещения и в присутствии представителя этой организации. Высота подливки между низом оборудования (рамы, плиты, станины) и поверхностью фундамента допускается в пределах 40...80 мм. Если в основании оборудования предусмотрены ребра жесткости, то указанный размер считают от низа выступающего ребра. Фундаментные болты после подливки затягивают равномерно крест-накрест с тем, чтобы опорная часть машины была плотно прижата к фундаменту по всей площади соприкосновения. В правильно затянутых соединениях пластина щупа толщиной 0,03... 0,05 мм не должна проходить ни в одном из стыков подкладок глубже 3...5 мм. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||