|

Курсач. Реферат курсовий проект містить 24 сторінки, 4 рисунка, 2 таблиці, 6 літературних джерел

РЕФЕРАТ

Курсовий проект містить: 24 сторінки, 4 рисунка, 2 таблиці, 6 літературних джерел

ЗАХОДИ УНИКНЕННЯ ТА БОРОТЬБИ ЗІ ЗВАРЮВАЛЬНИМИ ДЕФОРМАЦІЯМИ ТА НАПРУЖЕННЯМИ.

В курсовому проекті розглядаються причини виникнення зварювальних напружень та деформацій. Розглядаються різні засоби уникнення та боротьби зі зварювальними напруженнями.

ЗМІСТ

ВСТУП………………………………………………………………………………..3

РОЗДІЛ 1. Основні причини утворення зварювальних деформацій і напружень...……....................................................................................................4

1.1. Процеси утворення зварювальних деформацій і переміщень………...6

1.2. Способи уникнення і усунення зварювальних деформацій і переміщень…………………………………………………………………...10

РОЗДІЛ 2. Розрахунки температурного поля…………………………………17

2.1. Методика розрахунку…………………………………………………...17

2.2. Вихідні данні…………………………………………………………….19

2.3.Результати розрахунків………………………………………………….19

РОЗДІЛ 3. Визначення одноосних поздовжніх напружень при дуговому зварюванні листів встик з використанням графорозрахункового методу Г.О. Ніколаєва…………………………………………………………………...……20

ВИСНОВК………………………………………………………………….........23

ПЕРЕЛІК ПОСИЛАНЬ…………………………………………………………24

ВСТУП

У процесі зварювання металевої конструкції в ній можуть виникати залишкові напруження і деформації, наслідком яких є спотворення проектних форм і розмірів виробів, які вимагають для відновлення, небажаного зовнішнього силового впливу. При експлуатації залишкові напруження і пластичні деформації металу можуть стати причиною втомного і крихкого руйнування, зміни жорсткості, зменшення корозійної стійкості та точності звареної конструкції. За часом існування напруження і деформації розділяють на тимчасові і залишкові. В випадку якщо значення напружень не перевищюють межі пружності металу, то після охолодження тіла ці напруження зникнуть. Залишкові напруження при охолодженні тіла повністю не знімаються, оскільки вони пов’язані з незворотними пластичними локальними деформаціями та структурними змінами в будові матеріалу коли величина напружень в них перевищує межу плинності матеріалу конструкції, механізмом їх зниження є релаксація. Виникнення залишкових напружень невід’ємно пов’язано з різними процесами, що відбуваються над металом. У напрямку дії залишкові зварювальні напруження поділяються на поздовжні (спрямовані паралельно осі шва) і поперечніні (перпендикулярно осі шва). Деформації зварної конструкції проявляються у вигляді поздовжнього або поперечного укорочення та вигину, який пов’язаний з утвореннямням кутових деформацій, що в свою чергу призводить до втрати стійкості. Причинами виникнення внутрішніх напружень і залишкових деформацій в зварних з’єднаннях і конструкціях являються: нерівномірне нагрівання металу, ливарна усадка наплавленого металу, напруження від структурних перетворень в металі.

РОЗДІЛ 1. Основні причини утворення зварювальних деформацій і напружень

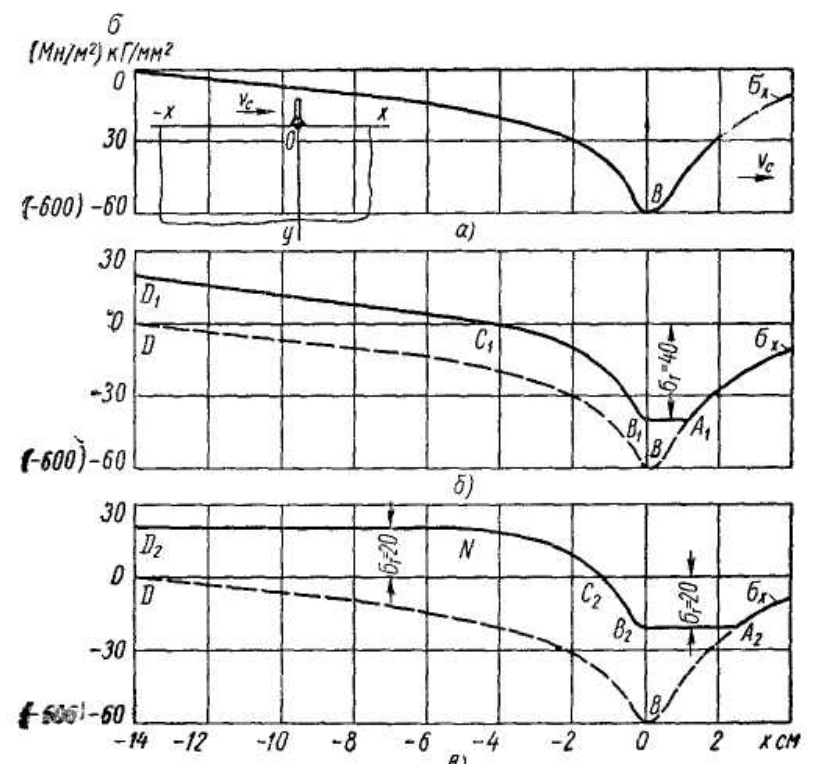

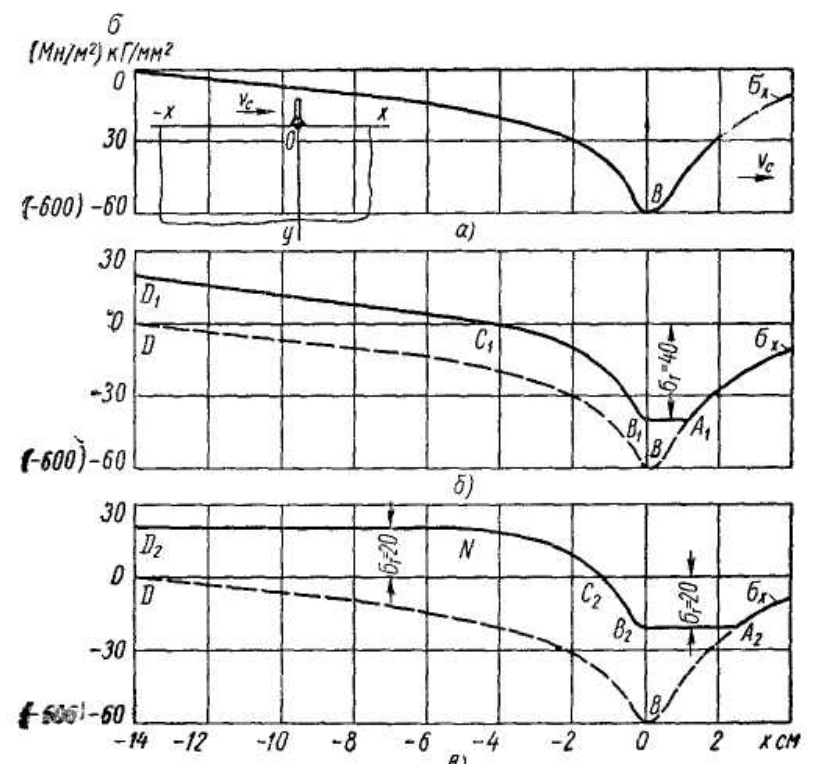

На прикладі подовжньої напруги  по краю напівнескінченної пластини розглянемо механізм утворення залишкової напруги. Поперечна напруга по краю напівнескінченної пластини розглянемо механізм утворення залишкової напруги. Поперечна напруга  для простоти розглядати не будемо, тим паче, що вони в даному невеликі. Нехтуватимемо також впливом пластичної деформації на спотворення поля напруги. Допустимо, що при нагріві розподіленим рухомим джерелом тепла типу газового полум'я кромки металу, що володіє нескінченно великою межею текучості, утворюється стискуюча напруга x (рис.1.1). для простоти розглядати не будемо, тим паче, що вони в даному невеликі. Нехтуватимемо також впливом пластичної деформації на спотворення поля напруги. Допустимо, що при нагріві розподіленим рухомим джерелом тепла типу газового полум'я кромки металу, що володіє нескінченно великою межею текучості, утворюється стискуюча напруга x (рис.1.1).

Рисунок 1.1 - Схема утворення тимчасової і залишкової подовжньої напруги х х в процесі нагріву кромки пластини рухомим джерелом тепла при різних значеннях межі текучості металу:

а -  ; б - ; б - = 40 = 40 ( ( 400 400  ); в - ); в -  20 20 200 200 ) )

Після повного охолодження залишкова напруга  =0. Допустимо, що по такому ж режиму нагрівається кромка металу з межею текучості =0. Допустимо, що по такому ж режиму нагрівається кромка металу з межею текучості 40 40 ( 400 ( 400 )(рис.1, б) і що метал не нагрівається вище за температуру, при якій знижується межа текучості, а модуль пружності Е залишається незмінним. Напруга )(рис.1, б) і що метал не нагрівається вище за температуру, при якій знижується межа текучості, а модуль пружності Е залишається незмінним. Напруга  по кромці металу до точки А1 зростатимуть, залишаючись менше межі текучості. За точкою А1 почнеться пластична деформація, а напруга залишатиметься приблизно рівними межі текучості. У точці В1 стискуюча напруга почне зменшуватися, слідуючи по кривій В1 с1 d1, эквидистатной кривої Вd. У точці С1 напруги виявляться рівними нулю, а потім перейдуть в тих, що розтягують. Після повного охолодження виникне залишкова напруга, приблизно рівна 19 по кромці металу до точки А1 зростатимуть, залишаючись менше межі текучості. За точкою А1 почнеться пластична деформація, а напруга залишатиметься приблизно рівними межі текучості. У точці В1 стискуюча напруга почне зменшуватися, слідуючи по кривій В1 с1 d1, эквидистатной кривої Вd. У точці С1 напруги виявляться рівними нулю, а потім перейдуть в тих, що розтягують. Після повного охолодження виникне залишкова напруга, приблизно рівна 19  (190 (190 ). Причиною утворення залишкової напруги з'явилися нерівномірний нагрів і пластична деформація металу в період нагріву. Залишкова напруга виявилася такими, що розтягують і менше межі текучості ). Причиною утворення залишкової напруги з'явилися нерівномірний нагрів і пластична деформація металу в період нагріву. Залишкова напруга виявилася такими, що розтягують і менше межі текучості  40кГ / мм ( 400Мн / м ). Якщо припустити, що нагрівається кромка металу з меншою межею текучості 40кГ / мм ( 400Мн / м ). Якщо припустити, що нагрівається кромка металу з меншою межею текучості 20 20  ( 200 ( 200 ) то картина утворення тимчасової і залишкової напруги зміниться. Пластичні деформації почнуться помітно раніше і протікатимуть аж до точки В2 ( мал. 1 в) .З часом стискуюча напруга почне зменшуватися, в точці С2 вони стануть рівними нулю, а при подальшому охолодженні металу перейдуть в тих, що розтягують. У точці N напруги досягнуть межі текучості і аж до точки D2 відбуватиметься пластична деформація металу. Після повного охолодження в кромці пластини спостерігатиметься залишкова розтягуюча напруга, рівна межі текучості. У обох випадках залишкова напруга буде наслідком протікання пластичних деформацій в період нагріву металу. Зусилля, що виникають після охолодження, створюють деформацію конструкції - укорочення, вигин, а в деяких випадках і втрату стійкості. Такий у загальних рисах механізм утворення зварювальної напруги і деформацій. ) то картина утворення тимчасової і залишкової напруги зміниться. Пластичні деформації почнуться помітно раніше і протікатимуть аж до точки В2 ( мал. 1 в) .З часом стискуюча напруга почне зменшуватися, в точці С2 вони стануть рівними нулю, а при подальшому охолодженні металу перейдуть в тих, що розтягують. У точці N напруги досягнуть межі текучості і аж до точки D2 відбуватиметься пластична деформація металу. Після повного охолодження в кромці пластини спостерігатиметься залишкова розтягуюча напруга, рівна межі текучості. У обох випадках залишкова напруга буде наслідком протікання пластичних деформацій в період нагріву металу. Зусилля, що виникають після охолодження, створюють деформацію конструкції - укорочення, вигин, а в деяких випадках і втрату стійкості. Такий у загальних рисах механізм утворення зварювальної напруги і деформацій.

1.1. Процеси утворення зварювальних деформацій і переміщень

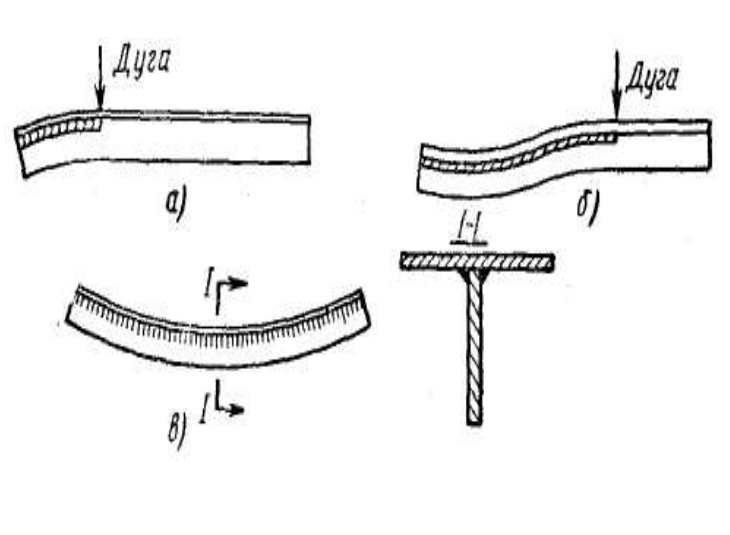

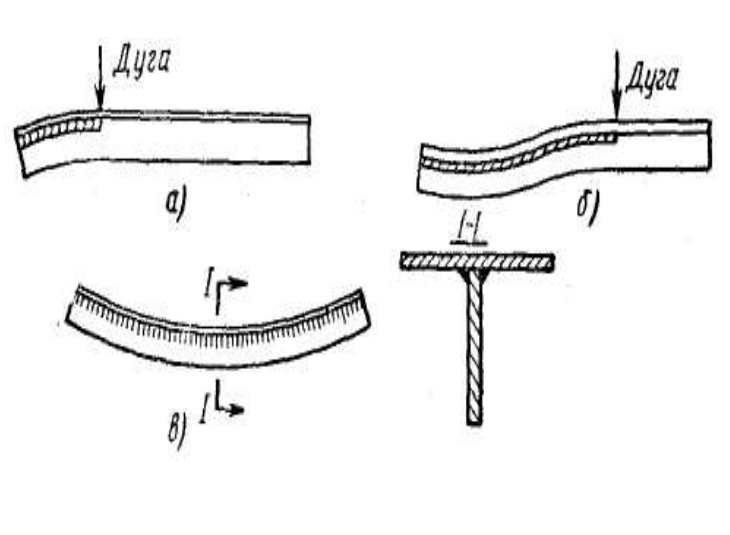

У основі явища утворення зварювальних деформацій і переміщень лежать ті ж причини, які приводять до утворення зварювальної напруги. Під поняттям «Зварювальні деформації» зазвичай розуміють переміщення окремих крапок або навіть елементів зварних з'єднань і конструкцій.. Зварювальні деформації можуть бути тимчасові і залишкові. Наприклад, деформації тавра на рис.2.1,а, би умовно називають тимчасовими, а деформації після повного охолодження на рис. 2.1,в - залишковими. Таке розділення до певної міри є умовним, оскільки в один і той же час частина деформацій може мати тимчасовий характер, а частина деформацій вже завершить процес змін і буде залишковою.

Рисунок 2.1 - Деформації зварного тавра

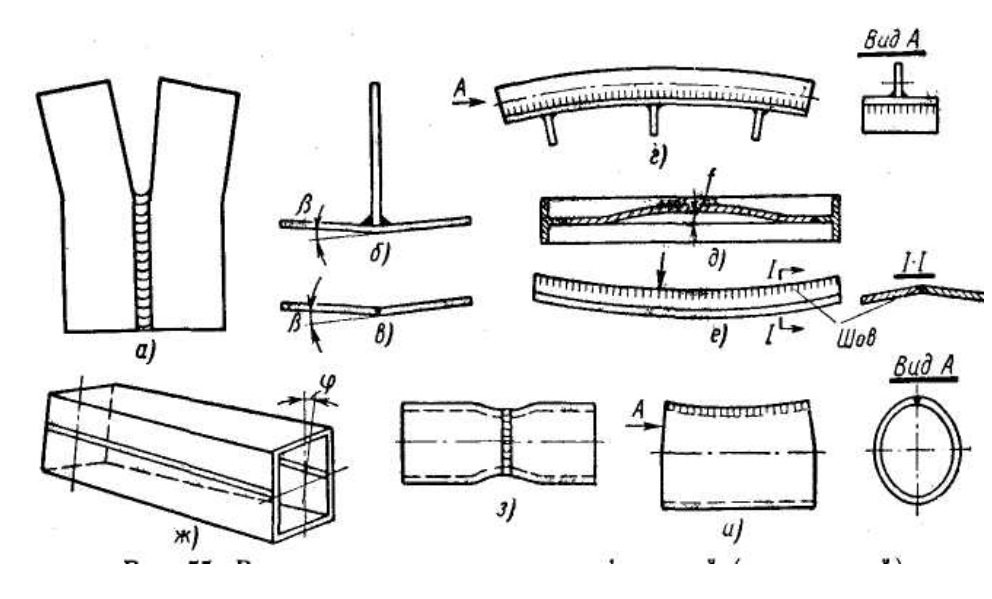

Деформації зручно розділити на декілька видів.

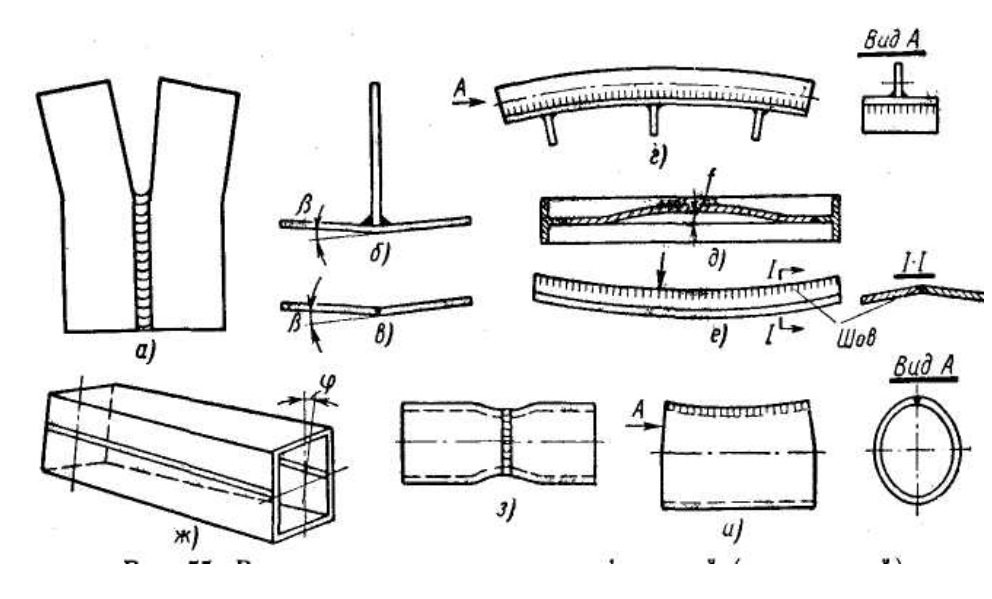

Деформації в плоскості зварюваних деталей, коли переміщеннями у напрямі третьої осі можна нехтувати. Такі деформації, наприклад, виникають при зварці пластин, які не втрачають стійкості і не виходять з плоскості із-за нерівномірної по товщині пластини поперечної усадці ( мал. 2.2-а)

Рисунок 2.2 - Різні види зварювальних деформацій ( переміщень)

деформації в плоскості, перпендикулярній шву, наприклад деформації грибновидности і кутового повороту (рис. 2.2 - би, в).

деформації вигину конструкцій типу балочних (рис.2.2-г). В цьому випадку подовжня вісь балки скривлюється унаслідок усадки швів в подовжньому або поперечному напрямі.

деформації втрати стійкості листових елементів конструкцій ( рис. 2.2 д, е). Під дією стискуючої залишкової напруги відбувається викривлення, форма якого може мати різноманітний вигляд. Загальними є значні по величині переміщення листових елементів в направленні з плоскості листа.

деформації скручування щодо подовжньої осі (рис.2.2-ж).

деформації оболонкових конструкцій від заварки кільцевих і подовжніх швів, а також від заварки кругових і криволінійних швів на поверхні обертання (рис.2.2-з, и).

деформації складних конструкцій типу рам, станин, блоків двигунів і тому подібне, коли виникаючі деформації складаються з декількох видів, впливають один на одного і викликають специфічні для кожної конструкції спотворення її форм.

В більшості випадків виникає відразу декілька видів деформацій. Деформації деяких видів (особливо тимчасові) визначають послідовно. В деяких випадках визначення залишкових деформацій вимагає обліку накопичення їх про час, наприклад, при електрошлаковій зварці деталей із зазором. Проте в більшості випадків залишкові деформації знаходять, виходячи з принципу одночасності заварки шва по всій довжині. Це можливо в тих випадках, коли утворення напруги і деформацій на окремих ділянках шва мало залежить від деформацій і напруги, що виникають в процесі зварки на інших ділянках зварного з'єднання. Наприклад, деформація вигину подовжньої осі тавра від усадки подовжнього шва (рис. 2.1в) виникає від повороту окремих перетинів тавра на невеликі кути. Ці повороти окремих перетинів в процесі зварки практично не впливають на незаварені ще ділянки шва і залишкові деформації виявляються приблизно такими, неначебто поворот всіх перетинів відбувався одночасно. Для розрахункового визначення залишкових переміщень конструкцій можна умовно припустити, що залишкові пластичні деформації металу виникають одночасно по всій довжині, але при цьому їх величину і розподіл слід приймати такими, якими вони фактично утворюються при неодночасній заварці шва. Не слід ототожнювати принцип одночасності заварки шва по всій довжині, використовуваний як формальний розрахунковий прийом, із заваркою шва на великій швидкості. Принцип одночасності заварки шва по всій довжині означає, що пластичні деформації у всіх перетинах однакові, але при цьому не встановлюється їх розподіл по поперечному перетину зварного з'єднання. Залишкові деформації металу, знайдені в припущенні, що шов заварений миттєво, істотно відрізнятимуться від фактичних деформацій металу, які утворюються при зварці з кінцевими швидкостями. Принцип одночасності заварки шва по всій довжині можна застосовувати лише для обчислення переміщень зварних конструкцій; при цьому по суті мається на увазі, що в процесі зварки досягається квазістаціонарне поле пружно-пластичних деформацій. Зварювальні залишкові деформації з'являються як результат протікання пластичних деформацій металу при нагріві в процесі зварки. Якби процес зварки здійснювався без пластичних деформацій металу, то залишкових деформацій ( переміщення) зварних конструкцій не мав би місця.

1.2. Способи уникнення і усунення зварювальних деформацій і переміщень

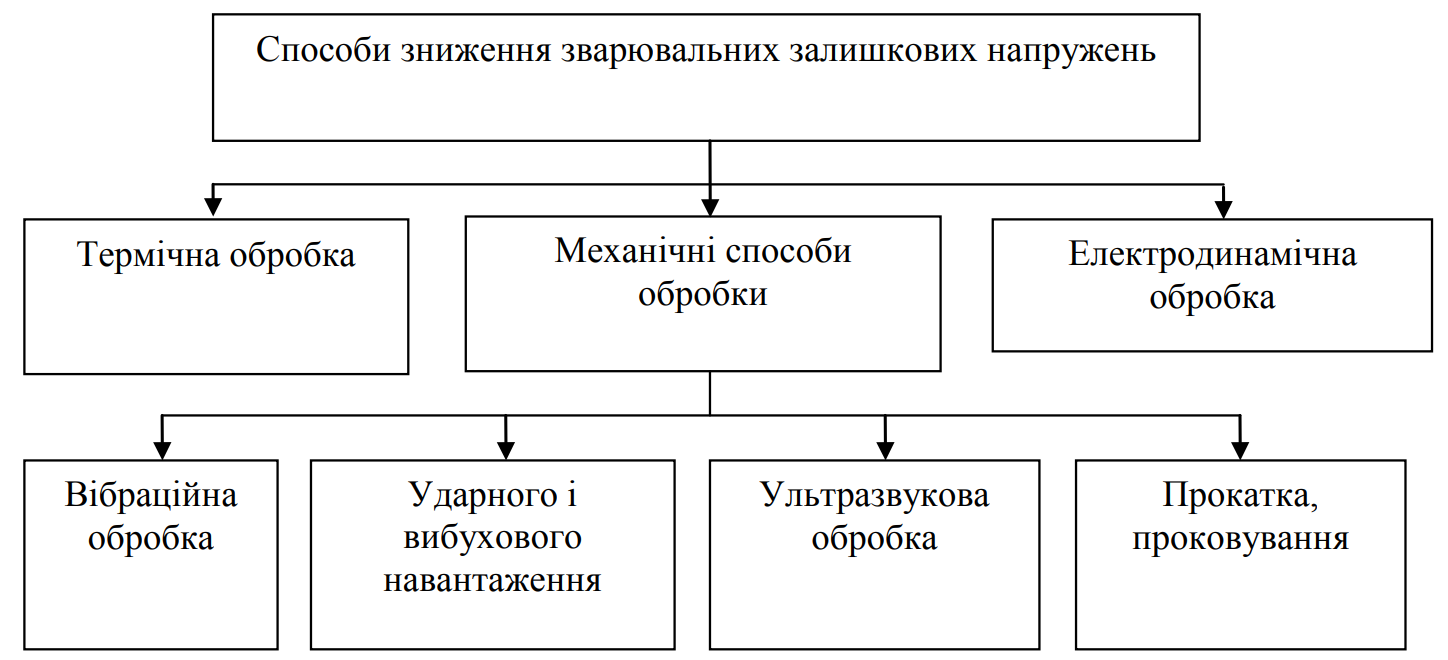

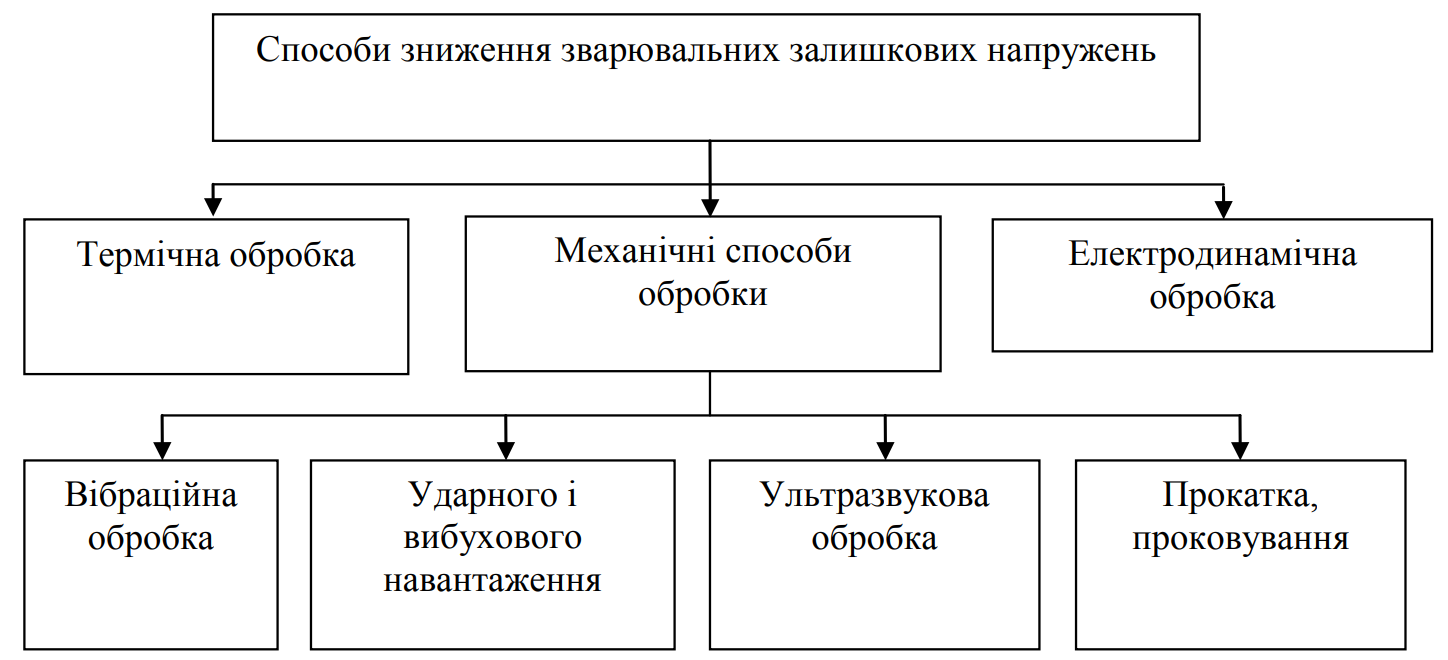

До методів уникнення зварювальних напружень можна віднести способи: регулювання теплового стану металу зварного з’єднання при зварюванні; активне навантаження зварних елементів в процесі зварювання; комплексна деформація; зварювання з тепловідведенням; зварювання концентрованими джерелами нагрівання; навантаженням деталей в процесі зварювання; раціональне конструювання зварних конструкцій; закріплення виробів в процесі зварювання в пристосуваннях, які створюють попередні пластичні деформації конструкції, протилежні за знаком до зварювальних; використання раціональної послідовності складання і зварювання конструкції. До способів попередження появи напружень і деформацій при зварюванні належать: раціональна конструкція зварних вузлів, раціональний вибір способу і технології зварювання, виконання відповідних вимог при складанні конструкцій, обґрунтований вибір технології зварювання. До способів зниження залишкових зварювальних напружень належать: термічна обробка, вібраційна обробка, ультразвукова, ударного і вибухового навантаження, прокатка, проковка, та інші (рис 3.1)

Рисунок 3.1 Способи зниження зварювальних залишкових напружень

Термічна обробка. Для зниження зварювальних залишкових напружень в деталях та елементах конструкцій найширше використовується термічна обробка – відпал. Вона застосовуються в випадках коли представляються підвищені вимоги до міцності конструкції і сталості її розмірів. Цей спосіб отримав найбільшого поширення як найпростіший і дешевший, однак його застосування значно ускладнює технологію виготовлення конструкції. Термічна обробка здійснюється в печі, яка має невеликі розміри, значні витрати енергії, та тривала за часом. Відповідно застосування даного методу накладає суттєві обмеження на габаритні розміри об’єкту який підлягає обробці. Деякі метали не можна піддавати відпалу, адже це обумовить втрату їх властивостей. Перевагами термічної обробки є зниження залишкових напружень у всіх точках тіла, незалежно від складності його форми, без зниження пластичності металу та відносна простота. Механічні способи обробки. Для зниження зварювальних залишкових напружень нині широко застосовуються способи реалізовані механічним впливом. До них відносяться: ультразвукова обробка, вібраційна обробка, способи ударного і вибухового навантаження, прокатка, проковка, принцип яких полягає в створенні пластичної деформації протилежного знака, яка приводить до зниження або повного зникання розтягуючих залишкових напружень в зварній конструкції. При застосовуванні механічного коливання в діапазоні ультразвукових частот контактним способом для обробки металу, який містить дислокації, енергія ультразвукової хвилі поглинається дислокаціями і перетвориться в енергію переміщення цих дислокацій (викликає деформації) що сприяє пластичним зрушенням, та викликає зменшення рівня внутрішніх напружень. Недоліком ультразвукового способу обробки є суттєве зменшення продуктивності процесу відповідно при збільшенні глибини обробки. Даний метод застосовується при обробці зварних швів невеликої довжини Широко використовується вібраційний спосіб зниження зварювальних залишкових напружень. Віброобробку можна охарактеризувати як прискорений спосіб природного старіння. Сутність способу полягає у створенні в металоконструкції після процесу зварювання змінних напружень певної величини за допомогою спеціальних віброзбуджувачів. Змінні напруження поєднуються з залишковими, наслідком чого є виникнення явища вібропластичності, яке сприяє зниженню напружень. Перевагами даного способу є можливість обробляти великогабаритні конструкції з різнорідних матеріалів. Для віброобробки великих конструкцій необхідно використання потужних виброзбуджувачів, що є суттєвим недоліком зазначеного способу та призводить до зростання їх габаритів, збільшення енерговитрат і ускладнення пристроїв для кріплення. Даним способом не забезпечуються можливість регулювання циклічних напружень в процесі віброобробки і однорідність поля залишкових напружень після віброобробки складних конструкцій що мають геометричну і акустичну неоднорідність. Доволі перспективними є високоенергетичні методи, які використовують енергію згоряння вибухових речовин і електрогідравлічного ефекту за рахунок імпульсного навантаження зварювального шва повністю усувають залишкові деформації та значно зменшують залишкові напруження. Зниження зварювальних залишкових напружень при високошвидкісному і імпульсному навантаженні пов’язано з силовим впливом імпульсу тиску, що призводить до навантаження об’єкту і виникнення в ньому напружень. Ці напруження, складаючись із залишковими, призводять до пластичної деформації та обумовлюють зменшення залишкових напружень. Однак, експериментальні установки, побудовані на даних ефектах, виявилися громіздкими, з низьким ККД та малоефективними. Проковування застосовується як в процесі зварювання по металу що охолоджується, так і після повного охолодження. Проковуванням осаджують метал по товщині, створюючи пластичні деформації подовження в площині, перпендикулярній напряму удару. Цим досягається зменшення розтягуючих та поява стискаючих залишкових напружень. Ефективність проковки залежить від температури, кількості теплоти, що виділяється при проковці, і значення пластичної деформації. Для серійного обладнання для проковування зварних швів довжина оброблюваного шва обмежується, а проковування ж ручним інструментом відрізняється більшою маневреністю і універсальністю обладнання але більшими трудозатратами. Прокатка зони зварного з’єднання використовується головним чином для зменшення залишкових переміщень або для загладжування швів. У місцях прокатки розтягуючі напруження зменшуються і можуть стати стискаючими. Найбільш ефективна прокатка для конструкцій з невеликою товщиною листів адже з збільшенням товщини ефективність значно зменшується. До недоліків прокатки належить необхідність значних зусиль при прокатці високоміцних сталей, складність оброблення всіх видів зварних швів, негативний вплив на властивості металу, громіздкість і стаціонарність устаткування. Перевагами застосування даних способів в їх простоті, маневреності, універсальності, і ефективності при обробці пластичних матеріалів, але при необхідності автоматизації вони вимагають створення складного технологічного обладнання і важко реалізується при виготовленні великогабаритних зварних конструкцій. Спосіб електродинамічної обробки. У 1969 році, дослідженнями О. А. Троицького, виконаними в Інституті фізичної хімії АН СРСР під керівництвом акад. В. І. Спіцина було експериментально встановлено, що електричний струм густиною  ÷ ÷ та тривалістю та тривалістю  с., що пропускається через метал, викликає поряд з тепловим ще і додатковий вплив на процес пластичної деформації в металі по нетермічним механізмам. Однак, не дивлячись на широке застосування явища електропластичної деформації, механізми, що керують цим явищем, на сьогодні до кінця невідомі. Можливо припустити, що в процесі локального пружного розвантаження визначальний внесок належить інтенсивним дислокаційним взаємодіям, які обумовлені протіканням електричного струму. Ці взаємодії залежать від параметрів струмового імпульсу: форми імпульсу, амплітуди, тривалості фронту та ін. На теперішній момент існує низка теорій що намагаються пояснити механізм електронно-пластичного ефекту, але кожна з них повністю не розкриває сутність даного явища. Пристрій для здійснення такого імпульсного електромагнітного впливу можливо конструктивно виконати в вигляді електродної системи індукційного типу. Принцип дії якого полягає в накопиченні електричного заряду в конденсаторі, що відбувається при живленні від стабілізованого джерела постійної напруги через великий опір та наступного швидкого розряджання цього конденсатора через індуктивність та електродну систему. Основні переваги застосування електродинамічної обробки для зниження зварювальних залишкових напружень в порівнянні з іншими способами: с., що пропускається через метал, викликає поряд з тепловим ще і додатковий вплив на процес пластичної деформації в металі по нетермічним механізмам. Однак, не дивлячись на широке застосування явища електропластичної деформації, механізми, що керують цим явищем, на сьогодні до кінця невідомі. Можливо припустити, що в процесі локального пружного розвантаження визначальний внесок належить інтенсивним дислокаційним взаємодіям, які обумовлені протіканням електричного струму. Ці взаємодії залежать від параметрів струмового імпульсу: форми імпульсу, амплітуди, тривалості фронту та ін. На теперішній момент існує низка теорій що намагаються пояснити механізм електронно-пластичного ефекту, але кожна з них повністю не розкриває сутність даного явища. Пристрій для здійснення такого імпульсного електромагнітного впливу можливо конструктивно виконати в вигляді електродної системи індукційного типу. Принцип дії якого полягає в накопиченні електричного заряду в конденсаторі, що відбувається при живленні від стабілізованого джерела постійної напруги через великий опір та наступного швидкого розряджання цього конденсатора через індуктивність та електродну систему. Основні переваги застосування електродинамічної обробки для зниження зварювальних залишкових напружень в порівнянні з іншими способами:

обладнання є досить простим, універсальним, мобільним і малогабаритним, що дозволяє використовувати його для обробки широкого кола зварних об’єктів, можливість здійснювати локальну дію;

низька собівартість та вартість обслуговування, скорочення часу технологічного процесу в 50-60 разів;

зменшення енергозатрат більш ніж в 500 разів, виключення забруднення навколишнього середовища;

електродинамічна обробка зварних з’єднань призводить до зниження залишкових напружень на 50-65 % (термічна обробка 30-70 %, вібраційна обробка 40-55 %, ультразвукова обробка 16-30 %, ударного і вибухового навантаження 40-60 %, прокатка проковування 40-50 %).

РОЗДІЛ 2. РОЗРАХУНКИ ТЕМПЕРАТУРНОГО ПОЛЯ

2.1. Методика розрахунку

В залежності від товщини елементів металоконструкції, які зварюються, розрізнюють три основних випадки розповсюдження теплоти рухомою зварювальною дугою - в нескінчену пластину, плоский шар, напівнескінчене тіло Для випадку пластини граничну температуру знаходять за формулою:

де q – ефективна теплова потужність джерела тепла, Вт;

η - ефективний ККД, η = 0,7

U - напруга, В;

I - сила струму, А;

λ - коефіцієнт теплопровідності; Вт/см °С;

δ - товщина листа, см;

V - швидкість зварювання, см/с;

x, y - координати, см;

- функція Бесселя від аргументу - функція Бесселя від аргументу  ; ;

r - плоский радіус-вектор рухомого температурного поля, см;

a - коефіцієнт температуропровідності, характеризує теплоенерційні властивості тіла,  ; ;

b - коефіцієнт температуровіддачи, враховуючий інтенсивність зниження температури внаслідок тепловіддачі з поверхні листа в оточуюче середовище, 1/с;

α - коефіцієнт тепловіддачі, який характеризує інтенсивність взаємодії поверхні листа та оточуючого середовища, Вт/ °С; °С;

с - теплоємність,  ; ;

ρ - густина, кг/ ; ;

Для періоду вирівнювання теплонасичення температур обчислювання виконують за формулою:

де  коефіцієнт теплонасичення для лінійного джерела тепла у нескінченій пластині; коефіцієнт теплонасичення для лінійного джерела тепла у нескінченій пластині;

- безрозмірний критерій часу; - безрозмірний критерій часу;

- безрозмірний критерій відстані; - безрозмірний критерій відстані;

2.2. Вихідні данні

№

|

δ, мм

|

Діаметр електроду, мм

|

, В , В

|

, А , А

|

, м/ч , м/ч

|

|

|

|

АДГ

|

|

|

40

|

8

|

2

|

28-30

|

280-300

|

14-16

|

2.3.Результати розрахунків

X, см

|

Y, см

|

|

3

|

0,5

|

3488

|

3

|

1

|

3353

|

3

|

1,5

|

3224

|

3

|

2,5

|

2779

|

3

|

3,5

|

2418

|

3

|

6

|

1600

|

РОЗДІЛ 3. ВИЗНАЧЕННЯ ОДНООСНИХ ПОЗДОВЖНІХ НАПРУЖЕНЬ ПРИ ДУГОВОМУ ЗВАРЮВАННІ ЛИСТІВ ВСТИК З ВИКОРИСТАННЯМ ГРАФОРОЗРАХУНКОВОГО МЕТОДУ Г.О. НІКОЛАЄВА

Графо-розрахунковий метод Г.О. Ніколаєва розглядає механізм виникнення тимчасових і залишкових деформацій та напружень. У цьому графоаналітичному методі прийняті слідуючі допущення:

- розглядаються тільки одноосні поздовжні напруження;

- поперечні перерізи плоскі;

- приймається схематизована залежність межі текучості від температури;

- модуль пружності «Е» та коефіцієнт лінійного розширення «α» у всьому діапазоні температур прийняті постійними Згідно з теорією деформації металу при зварюванні розрізняють наступні види деформацій:

температурні деформації:

де α - коефіцієнт лінійного розширення;

Т – температура, ºС;

деформації  які спостерігають і характеризують зміну розміру тіла; які спостерігають і характеризують зміну розміру тіла;

власні (внутрішні): пружні  та пластичні та пластичні  деформації; деформації;

Деформації пов’язані між собою:

Розподіл власних деформації в перерізі I-I:

Переріз I-I проводиться через точки доторкання прямої, паралельної осі шва, до ізотерми 600 ºС. Проведемо поряд з перерізом I-I пряму m-mʹ на відстані ∆Х. Температурні деформації полоски металу між перерізами I-I та m– mʹ у напрямку ОХ, рівні α ·∆Т за своїм характером будуть співпадати з температурною кривою у перерізі I-I, оскільки коефіцієнт α прийнятий незалежним від температури. Через те, що переріз I-I не викривлюється,  буде по ширині пластини 2В однаковим. Власні напруження при одноосному напруженому стані пропорційні пружним деформаціям, тоді σ = буде по ширині пластини 2В однаковим. Власні напруження при одноосному напруженому стані пропорційні пружним деформаціям, тоді σ =  · Е. Після проведення лінії m–mʹ, яка показує передбачуване положення · Е. Після проведення лінії m–mʹ, яка показує передбачуване положення , відкладаємо угору від неї значення граничної можливої пружної деформаціїта проводимо лінію «са»: , відкладаємо угору від неї значення граничної можливої пружної деформаціїта проводимо лінію «са»:

де  - межа плинності. - межа плинності. МПа; МПа;

E – модуль пружності I роду . Е =  Па; Па;

Від 500 ºС до 600 ºС межа текучості змінюється лінійно до нуля.

Передбачувана деформація  Па Па

Знаходимо значення напружень діючих в перерізі I-I

де Е – модуль Юнга;

α - коефіцієнт лінійного розширення, =

- зміна температур - зміна температур

Залишкові деформації та напруження визначаються на стадії повного остигання пластини у перерізі II-II, що знаходяться при нормальний температури для фази остигання:

але оскільки після повного остигання Т = 0, то  = 0, тоді: = 0, тоді:

де  – пластична деформація у перерізі I-I. Для графічного визначення деформації відкладаємо на рис. 4 величину початкових пластичних деформацій – пластична деформація у перерізі I-I. Для графічного визначення деформації відкладаємо на рис. 4 величину початкових пластичних деформацій  , яка дорівнює скісно заштрихованій епюрі на рис. 3 і обмежену лінією “аd”. Вона виражає скорочення волокон, яке сталося у зоні пластичних деформацій при нагріванні. Задамося деяким від'ємним значенням , яка дорівнює скісно заштрихованій епюрі на рис. 3 і обмежену лінією “аd”. Вона виражає скорочення волокон, яке сталося у зоні пластичних деформацій при нагріванні. Задамося деяким від'ємним значенням  та зсунемо початок координат ε у положення лінії n – n. Ординати “аdda” виражають суму пластичних та пружних деформацій ( та зсунемо початок координат ε у положення лінії n – n. Ординати “аdda” виражають суму пластичних та пружних деформацій ( ) які виниклі на стадії остигання. Для того, щоб виділити із суми пружину деформацію, розрахуємо значення максимально можливої пружноїдеформації при нормальний температурі: ) які виниклі на стадії остигання. Для того, щоб виділити із суми пружину деформацію, розрахуємо значення максимально можливої пружноїдеформації при нормальний температурі:

Відкладаемо  на рис. 4 від перерізу n – n униз. Тоді ламана лінія “ав” виражає пружні деформації, а лінія “вd” - пластичні деформації скорочення, що виникли на стадії остигання. Заштрихована прямовисними лініями частина епюри на рис. 4 представляє собою епюру пружних деформацій. Якщо положення лінії n – n вибрано вірно, то сума площин епюр пружних від'ємної та додатної деформацій будуть рівними. на рис. 4 від перерізу n – n униз. Тоді ламана лінія “ав” виражає пружні деформації, а лінія “вd” - пластичні деформації скорочення, що виникли на стадії остигання. Заштрихована прямовисними лініями частина епюри на рис. 4 представляє собою епюру пружних деформацій. Якщо положення лінії n – n вибрано вірно, то сума площин епюр пружних від'ємної та додатної деформацій будуть рівними.

ВИСНОВК

Серед низки існуючих способів зниження зварювальних залишкових напружень електродинамічна обробка володіє суттєвими перевагами і потребує подальших досліджень в напрямі розробки математичної моделі нестаціонарного електрофізичного процесу електродинамічної обробки зварних з’єднань та встановлення на її основі конструктивних, електричних і режимних характеристик для забезпечення параметрів струмових імпульсів, достатніх для ефективного регулювання залишкового напруженого стану металевих конструкцій. Розрахунки температурних полів при електродуговому зварюванні, широко використовується в інженерній практиці на стадії проектування та виготовленні зварних конструкцій. Вміння якісно розраховувати теплове поле та напруження в середині металу під час та після зварювання забезпечить зменшення негативних наслідків. Виконана робота дозволяє більш обґрунтовано призначити режими зварювання, оскільки наочно ілюструється графіками та епюрами.

ПЕРЕЛІК ПОСИЛАНЬ

Напруження та деформації при зварюванні : конспект лекцій / за заг. ред. Г.І Камель; уклад. Гасило Ю.А. Дніпродзержинськ: ДДТУ, 2015р., 48стор.

Жильцов А., Васюк В. Способи зниження зварювальних залишкових напружень і деформацій. Енергетика і автоматика. 2016. №4. С. 168-175.

Теоретические основы сварки / Под ред. В.В. Фролова. - М.: Высш. шк., 1970. - 592 с.

Прохоренко, В. М. Напруження та деформації у зварних з’єднаннях і конструкціях / В. М. Прохоренко, О. В. Прохоренко. – К. : НТУУ «КПІ», 2009. – 268 с.

В.М.Сагалевич. Методы устранения сварочных деформацій и напряжений. Изд-во «Машиностроение», Москва, 1974-240с.

Сварочные напряжения и деформации: методические указания к лабораторным роботам. Часть І и ІІ / Сост. Т.Ю. Малеткина. –Томск: Изд-во Том. гос. архит.-строит. ун-та, 2010. – 26 с

|

|

|

Скачать 0.93 Mb.

Скачать 0.93 Mb. , В

, В , А

, А , м/ч

, м/ч

які спостерігають і характеризують зміну розміру тіла;

які спостерігають і характеризують зміну розміру тіла; та пластичні

та пластичні  деформації;

деформації;

буде по ширині пластини 2В однаковим. Власні напруження при одноосному напруженому стані пропорційні пружним деформаціям, тоді σ =

буде по ширині пластини 2В однаковим. Власні напруження при одноосному напруженому стані пропорційні пружним деформаціям, тоді σ =  · Е. Після проведення лінії m–mʹ, яка показує передбачуване положення

· Е. Після проведення лінії m–mʹ, яка показує передбачуване положення , відкладаємо угору від неї значення граничної можливої пружної деформаціїта проводимо лінію «са»:

, відкладаємо угору від неї значення граничної можливої пружної деформаціїта проводимо лінію «са»:

- межа плинності.

- межа плинності. МПа;

МПа; Па;

Па; Па

Па

- зміна температур

- зміна температур

= 0, тоді:

= 0, тоді:

– пластична деформація у перерізі I-I. Для графічного визначення деформації відкладаємо на рис. 4 величину початкових пластичних деформацій

– пластична деформація у перерізі I-I. Для графічного визначення деформації відкладаємо на рис. 4 величину початкових пластичних деформацій  , яка дорівнює скісно заштрихованій епюрі на рис. 3 і обмежену лінією “аd”. Вона виражає скорочення волокон, яке сталося у зоні пластичних деформацій при нагріванні. Задамося деяким від'ємним значенням

, яка дорівнює скісно заштрихованій епюрі на рис. 3 і обмежену лінією “аd”. Вона виражає скорочення волокон, яке сталося у зоні пластичних деформацій при нагріванні. Задамося деяким від'ємним значенням  та зсунемо початок координат ε у положення лінії n – n. Ординати “аdda” виражають суму пластичних та пружних деформацій (

та зсунемо початок координат ε у положення лінії n – n. Ординати “аdda” виражають суму пластичних та пружних деформацій ( ) які виниклі на стадії остигання. Для того, щоб виділити із суми пружину деформацію, розрахуємо значення максимально можливої пружноїдеформації при нормальний температурі:

) які виниклі на стадії остигання. Для того, щоб виділити із суми пружину деформацію, розрахуємо значення максимально можливої пружноїдеформації при нормальний температурі:

на рис. 4 від перерізу n – n униз. Тоді ламана лінія “ав” виражає пружні деформації, а лінія “вd” - пластичні деформації скорочення, що виникли на стадії остигання. Заштрихована прямовисними лініями частина епюри на рис. 4 представляє собою епюру пружних деформацій. Якщо положення лінії n – n вибрано вірно, то сума площин епюр пружних від'ємної та додатної деформацій будуть рівними.

на рис. 4 від перерізу n – n униз. Тоді ламана лінія “ав” виражає пружні деформації, а лінія “вd” - пластичні деформації скорочення, що виникли на стадії остигання. Заштрихована прямовисними лініями частина епюри на рис. 4 представляє собою епюру пружних деформацій. Якщо положення лінії n – n вибрано вірно, то сума площин епюр пружних від'ємної та додатної деформацій будуть рівними.

по краю напівнескінченної пластини розглянемо механізм утворення залишкової напруги. Поперечна напруга

по краю напівнескінченної пластини розглянемо механізм утворення залишкової напруги. Поперечна напруга  для простоти розглядати не будемо, тим паче, що вони в даному невеликі. Нехтуватимемо також впливом пластичної деформації на спотворення поля напруги. Допустимо, що при нагріві розподіленим рухомим джерелом тепла типу газового полум'я кромки металу, що володіє нескінченно великою межею текучості, утворюється стискуюча напруга x (рис.1.1).

для простоти розглядати не будемо, тим паче, що вони в даному невеликі. Нехтуватимемо також впливом пластичної деформації на спотворення поля напруги. Допустимо, що при нагріві розподіленим рухомим джерелом тепла типу газового полум'я кромки металу, що володіє нескінченно великою межею текучості, утворюється стискуюча напруга x (рис.1.1).

; б -

; б - (

( 400

400  ); в -

); в -  20

20 200

200

÷

÷ та тривалістю

та тривалістю  с., що пропускається через метал, викликає поряд з тепловим ще і додатковий вплив на процес пластичної деформації в металі по нетермічним механізмам. Однак, не дивлячись на широке застосування явища електропластичної деформації, механізми, що керують цим явищем, на сьогодні до кінця невідомі. Можливо припустити, що в процесі локального пружного розвантаження визначальний внесок належить інтенсивним дислокаційним взаємодіям, які обумовлені протіканням електричного струму. Ці взаємодії залежать від параметрів струмового імпульсу: форми імпульсу, амплітуди, тривалості фронту та ін. На теперішній момент існує низка теорій що намагаються пояснити механізм електронно-пластичного ефекту, але кожна з них повністю не розкриває сутність даного явища. Пристрій для здійснення такого імпульсного електромагнітного впливу можливо конструктивно виконати в вигляді електродної системи індукційного типу. Принцип дії якого полягає в накопиченні електричного заряду в конденсаторі, що відбувається при живленні від стабілізованого джерела постійної напруги через великий опір та наступного швидкого розряджання цього конденсатора через індуктивність та електродну систему. Основні переваги застосування електродинамічної обробки для зниження зварювальних залишкових напружень в порівнянні з іншими способами:

с., що пропускається через метал, викликає поряд з тепловим ще і додатковий вплив на процес пластичної деформації в металі по нетермічним механізмам. Однак, не дивлячись на широке застосування явища електропластичної деформації, механізми, що керують цим явищем, на сьогодні до кінця невідомі. Можливо припустити, що в процесі локального пружного розвантаження визначальний внесок належить інтенсивним дислокаційним взаємодіям, які обумовлені протіканням електричного струму. Ці взаємодії залежать від параметрів струмового імпульсу: форми імпульсу, амплітуди, тривалості фронту та ін. На теперішній момент існує низка теорій що намагаються пояснити механізм електронно-пластичного ефекту, але кожна з них повністю не розкриває сутність даного явища. Пристрій для здійснення такого імпульсного електромагнітного впливу можливо конструктивно виконати в вигляді електродної системи індукційного типу. Принцип дії якого полягає в накопиченні електричного заряду в конденсаторі, що відбувається при живленні від стабілізованого джерела постійної напруги через великий опір та наступного швидкого розряджання цього конденсатора через індуктивність та електродну систему. Основні переваги застосування електродинамічної обробки для зниження зварювальних залишкових напружень в порівнянні з іншими способами:

- функція Бесселя від аргументу

- функція Бесселя від аргументу  ;

; ;

; °С;

°С; ;

; ;

;

коефіцієнт теплонасичення для лінійного джерела тепла у нескінченій пластині;

коефіцієнт теплонасичення для лінійного джерела тепла у нескінченій пластині;  - безрозмірний критерій часу;

- безрозмірний критерій часу;  - безрозмірний критерій відстані;

- безрозмірний критерій відстані;