пек. Реферат нефтяной пек. Сырьё, получение, применение

Скачать 0.76 Mb. Скачать 0.76 Mb.

|

|

Министерство науки и образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования Иркутский национальный исследовательский технический университет Институт высоких технологий наименование института Кафедра химической технологии наименование кафедры РЕФЕРАТ

Введение в специальность наименование дисциплины

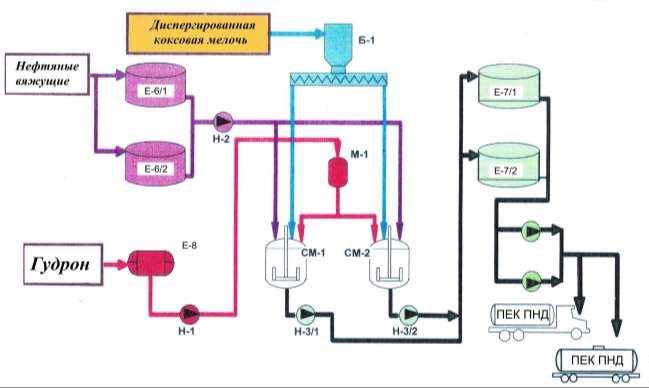

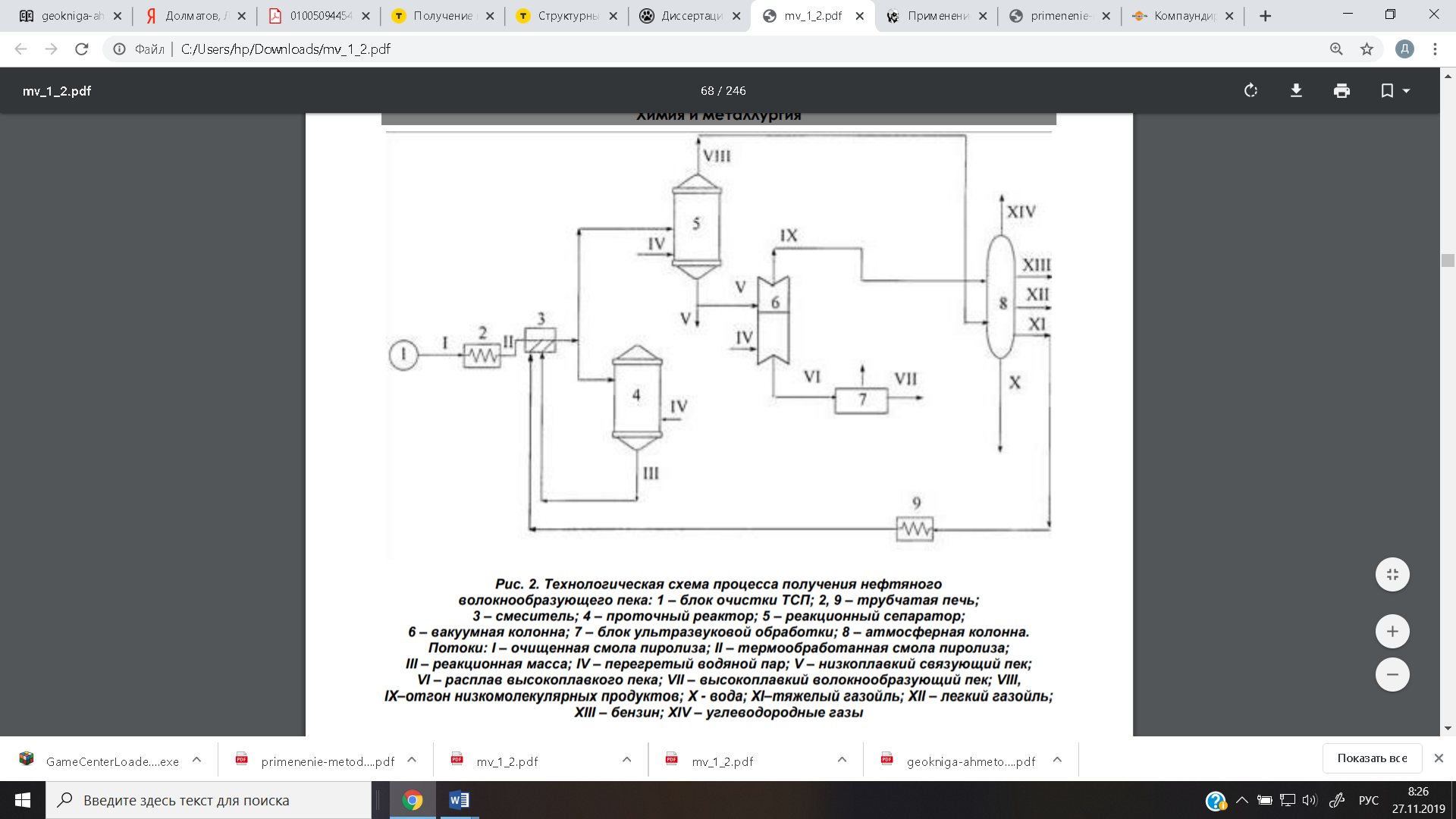

Иркутск 2019 г СодержаниеВведение 3 1.Применение 4 2.Способы получения нефтяных пеков в России 5 2.1 Получение нефтяного пека вакуумной перегонкой 6 2.2. Получение пеков методом компаундирования 6 2.3Получение нефтяных пеков методом термической поликонденсации 8 3.Сырьё 9 Список использованной литературы. 10 ВведениеПроблема целесообразности использования тяжелой смолы пиролиза в качестве компонента сырья для получения углеродосодержащих материалов заданного качества в настоящее время весьма актуальна Технологические процессы производства нефтяного пека – эффективного заменителя каменноугольного пека в качестве связующего материала в производстве анодов и электродов – были начаты еще в СССР в 70-х гг. Многолетний опыт исследования различных видов сырья и производства показал, что в наибольшей степени пригодны высокоароматизированные продукты: смолы пиролиза этилового производства и крекинг-остатки. . Стремясь снизить выбросы полициклических ароматических углеводородов (ПАУ) в атмосферу при обжиге пекококсовых композиций, потребители электродного связующего (прежде всего производители анодных масс) применяют каменноугольный пек с температурой размягчения (85 - 90°С). Для достижения требуемых стандартных показателей качества, как правило, применяют различные технологические методы дополнительной термообработки пека. В промышленных условиях для этого используют процессы термопрепарирования, термоокисления или вакуум-дистилляции, компаундирования исходного пека. Повышая степень конденсированности электродного связующего, эти процессы различным образом изменяют его химический состав и потребительские свойства. Но лучше всего, в качестве связующего материала электродной массы использовать нефтяной пек. Нефтяные пеки заметно отличаются от каменноугольных пеков (с одинаковой величиной температуры размягчения) по групповому химическому составу, плотности, выходу летучих веществ, они не ухудшают качества углеводородных материалов. Применение нефтяных пеков в пеко-коксовых композициях заметно изменяет их свойства, придает большую пластичность, снижает вязкость [2]. 1.ПрименениеСначала давайте рассмотрим, что же такое пек. Пек (от нидерл. Pek — смола), твердые или вязкие черные остатки перегонки дегтей или смол, образующихся при термической переработке твердых топлив (углей, торфа, горючих сланцев, древесины) или при пиролизе нефти (пек нефтяной). Нефтяной пек представляет собой материал черного или бурого цвета с блестящим раковистым изломом. При нормальных условиях - обычно твердое вещество, а при нагревании выше температуры размягчения переходит в вязко-текучее состояние[1]. В зависимости от применения пеки классифицируются на следующие группы: пеки – связующие, применяемые при изготовлении самообжигающихся или обожжѐнных анодов, графитированных электродов, электроугольных изделий и конструкционных материалов на основе графита; пеки пропитывающие; брикетные пеки – связующие (для частичного брикетирования углей перед их коксованием, литейных коксобрикетов, коксобрикетов для цветной металлургии); пеки волокнообразующие (для производства углеродных графитированных воло- кон); специальные пеки (для производства наноматериалов); пеки как сырьѐ для коксования. Пек применяется прежде всего в интенсивно развивающемся производстве углеграфитовых материалов. Пек с температурой размягчения 65—90 °С широко используется в качестве связующего, и часто называется электродным пеком. Пек, используемый для этой цели, должен характеризоваться достаточно высоким коксовым числом и спекаемостью, чтобы образующийся кокс связывал углеграфитовое изделие в единый монолит, и в то же время быть достаточно подвижным, чтобы подвергаемая формованию масса обладала необходимой пластичностью. [10] Наиболее крупномасштабными потребителями пеков (как и нефтяных коксов) являются производства анодов и графитированнных электродов. Роль пекасвязующего при изготовлении углеродистых изделий заключается в следующем. Специально подготовленный твердый наполнитель — шихта из фракций различного помола коксов смешивается в обогреваемом смесителе с определенным количеством связующего. Смешение осуществляется в заданное время, в течение которого пек расплавляется, обволакивает тонкой пленкой частицы наполнителя, проникает в его поры и в конечном итоге образуется углеродная масса. Полученная в переделе смешения масса поступает на передел прессования, где из нее выпрессовываются изделия заданной формы и размеров. Спрессованные сырые (зеленые) заготовки затем проходят передел обжига, в результате чего получаются обожженные изделия определенной формы и размеров. На этой стадии в ряде производств (обожженных анодов, коксобрикетов и др.) заканчивается процесс изготовления углеродистого изделия. Многие углеродистые изделия (графитированные электроды, конструкционные материалы, электрощетки и др.), кроме стадии обжига, подвергаются еще высокотемпературной графитации и механической обработке. Роль связующего на стадии обжига заключается в создании прочной связи между частицами наполнителя за счет образования кокса из связующего (коксовый мостик). Также нефтяной пек служит углеродистым восстановителем при выплавке химически чистого кремния. [10] Сегодня его можно использовать во многих отраслях — при производстве алюминия, в энергетической и электронной промышленности. Дело в том, что сегодня в этих промышленных производствах используют каменноугольный пек, который отличается высокой зольностью, токсичностью и себестоимостью. Нефтяной пек позволяет избавиться от зольных остатков и существенно снизить вредные выбросы в окружающую среду. К тому же производство с его использованием дешевеет на 30%. 2.Способы получения нефтяных пеков в РоссииСпособы производства нефтяного пека   Термохимические Физические     Вакуумное дистилирование Компаундирование Термическая поликонденсация Термоокислительная конденсация 2.1 Получение нефтяного пека вакуумной перегонкой Вакуумная перегонка крекинг-остатка при температуре 385–390 °С и остаточном давлении 0,011–0,013 Мпа позволяет получать нефтяные пеки с температурой размягчения 82– 90 °С, выходом летучих веществ – 60–64%. Эти пеки имеют низкую плотность и содержат незначительное количество α-фракции, что не позволяет таким пекам на равных конкурировать с каменноугольными пеками, даже с учетом экологичности данного вида продукции [4]. Вакуумная перегонка крекинг-остатка при температуре 385–390 °С и остаточном давлении 0,011–0,013 Мпа позволяет получать нефтяные пеки с температурой размягчения 82– 90 °С, выходом летучих веществ – 60–64%. Эти пеки имеют низкую плотность и содержат незначительное количество α-фракции, что не позволяет таким пекам на равных конкурировать с каменноугольными пеками, даже с учетом экологичности данного вида продукции [4]. 2.2. Получение пеков методом компаундированияКомпаундирование (от англ. copmpaund- смешивать) – технология получения нефтяных пеков, основанная на смешивании различных видов сырья. (тяжелых нефтяных остатков с ультрадисперсным коксом, низкотемпературного крекингового и высокотемпературного пиролизного пеков) Важными факторами процесса компаундирования, влияющими на качество получаемого продукта, являются следующие характеристики и параметры: размер и плотность частиц измельченного нефтяного кокса. Если частицы кокса будут слишком велики, в процессе транспортировки и разгрузки связующего они осядут на дно под воздействием силы тяжести, откуда впоследствии его будет чрезвычайно сложно удалить; температура смешивания нефтяных остатков с коксом. Тяжелые нефтяные остатки при комнатной температуре затвердевают или имеют высокую вязкость, исключающую эффективное перемешивание. Поэтому при выборе температурного режима смешивания следует учитывать такие факторы: температуру начала разрешения внутренней структуры нефтяных остатков и температуру начала их физико-химических превращений; эффективность перемешивания смеси. От эффективности перемешивания смеси зависит равномерность распределения частиц кокса в объеме связующего и как следствие постоянство физико-химических характеристик анода в любой точке; [7] Этот метод получения пеков разрабатывается Иркутским национальным исследовательским университетом в сотрудничестве с ОАО «Ангарская нефтехимическая компания» (НК «Роснефть») [10]. П Рис. 2. Принципиальная технологическая схема установки производства нефтяного пека: Е-6/1, Е-6/2, Е-8, Е-7/1, Е-7/2 – емкости для хранения сырья и готового продукта; Н-1, Н-2, Н-3/1, Н-3/2 – насосы; СМ-1, СМ-2 – смесители, Б-1- бункер для хранения мелкодисперсного модификатора; М-1 – распределитель сырья  редлагаемая структура установки производства нефтяного пека методом компаундирования приведена на рис. 2 Полученные данные наглядно свидетельствуют о принципиальной возможности замены каменноугольного пека нефтяным пеком, полученного методом компаудирования. Применение данных материалов не требует модернизации и реконструкции технологических линий алюминиевых заводов, работающих как по технологии предварительно обожженных анодов, так и по технологии Содерберга (самообжигающиеся аноды). Технология производства нефтяных пеков компаундированием имеет очевидные преимущества перед остальными технологиями производства нефтяных связующих материалов за счет своей простоты и эффективности. Кроме того, мощности современных нефтеперерабатывающих заводов России более чем достаточно для обеспечения всех потребностей алюминиевой промышленности России нефтяным связующим постоянного физико-химического состава и стабильными эксплуатационными характеристиками. 2.3Получение нефтяных пеков методом термической поликонденсацииТермополиконденсация позволяет получать пеки с температурой размягчения 65–100 °С, плотностью 1250–1300 кг/м3 при следующих условиях процесса: температура 420–430 °С, продолжительность 3–5 ч. Увеличение температуры процесса до 460–510 °С при снижении продолжительности процесса до 1–5 мин. и последующая выдержка в реакторе при 380–440 °С в течение 1–3 ч позволяют также получить нефтяной пек для алюминиевой промышленности. Нефтяные пеки, полученные термополиконденсацией смолы пиролиза в двух последовательно работающих реакторах и имеющие температуру размягчения 65 и 100 °С, соответственно, могут быть в последующем смешаны в различных пропорциях.  Получаемые таким способом нефтяные пеки показали неудовлетворительные результаты при изготовлении анодной массы по причине наличия ряда недостатков [5]: В связи с использованием в качестве сырья сернистых дистилятных крекингостатков получаемые нефтяные пеки имеют повышенное содержание серы, наличие которой нежелательно при приготовлении анодной массы в алюминиевой промышленности; полученный нефтяной пек содержит недостаточное количество четко контролируемой α-фракции, которая играет решающее значение при производстве самообжигающихся электродов в алюминиевой промышленности; обожженные аноды и электроды на основе полученного нефтяного пека не удовлетворяют требованиям по прочностным характеристикам. 3.СырьёВ качестве сырья для получения нефтяных пеков используют такие продукты нефтеперерабатывающей промышленности: продукты термического и каталитического крекинга, смолы пиролиза и различные их фракции, в состав которых входят реакционноспособные ароматические соединения с алкильными цепями, образующиеся результате термообработки нефтяного сырья. Для получения нефтяных пеков наиболее желательны остаточные нефтепродукты, обладающие высокой плотностью, ароматичностью и малым содержанием серы. Однако из-за высокой потребности в сырье такого качества для коксования ресурсы малосернистых нефтяных остатков являются ограниченными. Поэтому возникает потребность вовлечения в переработку сернистых дистилятных крекинг-остатков, являющихся побочным продуктом процесса получения сырья для технического углерода [3]. Список использованной литературы.Ахметов С. А. Технология глубокой переработки нефти и газа. — Уфа: Гилем, 2002.-е. 672 Угапьев А.А., Дошлов О.И. перспективы применения нефтяного пека ПНД, как альтернативное связующее для производства анодной массы: материалы IV Региональной научно-технической конференции молодых специалистов ОАО «АНХК», 2011 Хайрудинов И.Р. и др. применение нефтяной спекающей добавки в производстве кокса: кокс и химия. 1988. № 9. С. 11–12. Теляшев Г.Г. и др. Химия и технология топлив и масел. 1987. № 4. С. 8–10. Хайдуринов И.Р. Махов А.Ф., Садыков Р.Х. Нефтепереработка и нефтехимия. 1992. № 5. С.12–13. Хайрудинов И.Р. Пути получения пека из нефтяного сырья. М.: ЦНИИТЭНефтехим, 1991.с.48 Привалов В.Е., Степаненко М.А. каменноугольный пек: получение, переработка, применение. М.: Металлургия, 1981. С. 208. Получение нефтяных электродных пеков компаундированием (Л.В. Долматов) 1991 №11 ХТТМ. Долматов Л.В. Получение и применение нефтяных пеков в производстве углеродных изделий // В кн. “Современные проблемы производства и эксплуатации углеродной продукции”. - Челябинск: “Библиотека А. Мил¬лера”, 2000 - 236с. Применение метода компаундирования для производства связующих материалов для алюминиевой Промышленности. О.И. Дошлов, В.В. Кондратьев, А.А. Угапьев, И.В. Ким Известия вузов. Прикладная химия и биотехнология, 2014, № 2 (7) | ||||||||||||||||||||||||||||||||||