Проектирование тормозной камеры с пружинным энергоаккумулятором пневмопривода автомобиля КАМАЗ. Проектирование тормозной камеры с пружинным энергоаккумулятором. Реферат объектом дипломного проекта является тормозная привод с пружинным энергоаккумулятором автомобиля камаз

Скачать 0.56 Mb. Скачать 0.56 Mb.

|

1.4 Выводы по анализу и задачи проектаВ соответствии с представленными данными по УГАТП – 4, можно сделать некоторые выводы. При сборе материалов для дипломного проектирования замечен большой недостаток в организации планирования технико-экономических показателей предприятия. Отсутствие планирования является фактором, не позволяющим объективно оценить динамику роста или падения этих показателей. Проведя анализ технико-экономических показателей можно сказать, что в настоящее время УГАП-4 не имеет прибыли от своей деятельности. Главная причина этого-невыполнение запланированного объема перевозок вследствие частого выхода из строя подвижного состава. Второй, и не менее важной причиной убытков предприятия является неправильная организация ремонта подвижного состава, что естественно во много раз увеличивает его себестоимость. Тем не менее, при совершенствовании организации и технологии ремонта подвижного состава, экономическое состояние предприятия может улучшиться. В 2004 году предприятие было реорганизовано из Дочернего в филиал ГУП “Башавтотранс”. Полностью сменилось руководство предприятием. Автомобильный парк пополнился относительно новым подвижным составом из ликвидированного УГАП 5. 2 ОБЗОР И АНАЛИЗ КОНСТРУКЦИЙ тормозных камер с пружинным энергоаккумулятором Тормозная камера с пружинным энергоаккумулятором предназначена для осуществления торможения транспортного средства в рабочем режиме и удержания автомобиля в режиме стоянки. Кроме рабочего и стояночного режимов энергоаккумулятор может выполнять функцию запасного тормоза, при выходе из строя рабочего тормозного контура. Среди различных конструкций и типов энергоаккумуляторов есть одна особенность – практически у всех источником, накапливающим механическую энергию, является упругий элемент, выполненный в виде витой пружины. В рабочем состоянии (расторможенном) пружина сжата и удерживается в таком положении при помощи давления поршня оказываемым на него сжатым воздухом. Если же необходимо включить стояночный тормоз, то необходимо выпустить сжатый воздух, удерживающий деформированную пружину. Основные типы энергоаккумуляторов отличаются друг от друга способом механического растормаживания стояночного тормоза. Тормозные камеры с аккумулятором механической энергии явились следствием перехода отечественного и европейского автомобилестроения к пневматическим тормозным приводам второго поколения. Пружинные энергоаккумуляторы пришли на смену центральному трансмиссионному тормозу, неспособному удерживать на уклонах потяжелевшие автотранспортные средства. Применение новых тормозных приборов позволило в несколько раз повысить надежность, безопасность и конъюнктурность транспортных средств, но это также отразилось на усложнении конструкции тормозного пневмопривода. С усложнением тормозного привода возросли требования к эксплуатации, качеству проведения ТО и ремонта пневмопривода. В таблице 2.1 приведены основные параметры различных типов исполнительных приборов тормозного пневмопривода. Таблица 2.1 Параметры исполнительных тормозных приборов основных типов, применяемых на автобусах и автомобилях

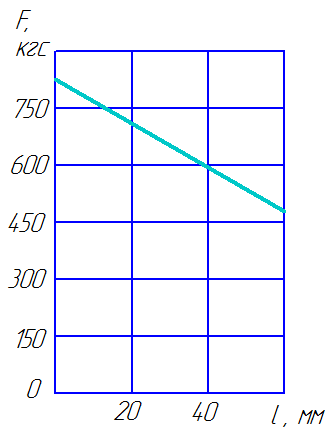

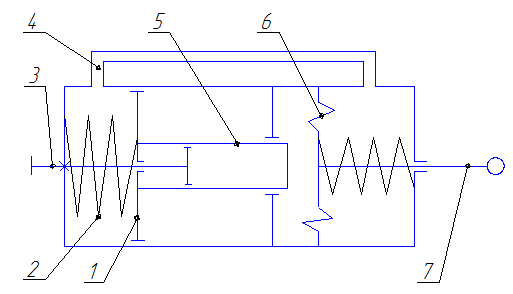

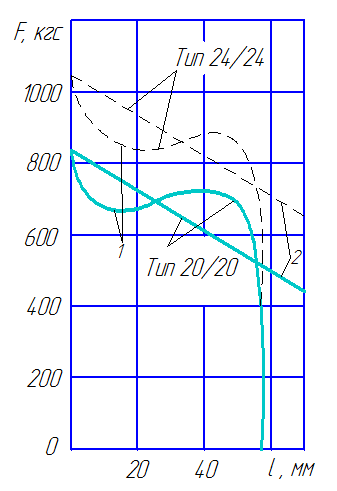

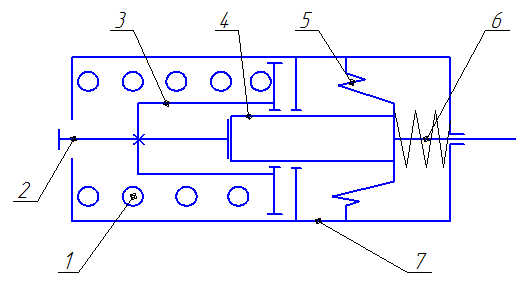

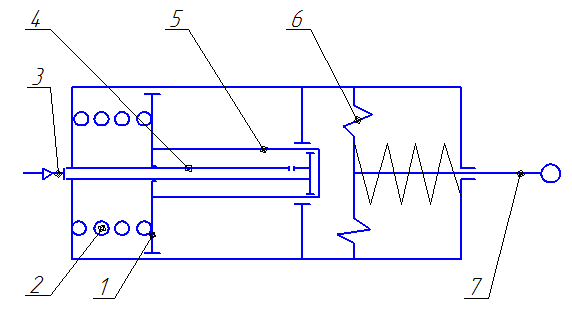

Основные типы конструкций тормозных камер с энергоаккумуляторами приведены ниже. 2.1 Пневматический энергоаккумулятор пружинно поршневого типа Данный вид ПЭА относится к начальному этапу внедрения тормозных систем второго поколения. Конструкция такого устройства представляла собой систему, состоящую из мощной силовой пружины и подвижного пневматического элемента. Типичная конструкция такого ПЭА показана на рисунке 2.1. Р  исунок 2.1 Схема пневматического пружинного энергоаккумулятора 1 – вход для подвода сжатого воздуха; 2 – поршень; 3 – пружина; 4 – шток; 5 – толкатель; 6 – гайка растормаживния. В расторможенном состоянии на вход 1 подается сжатый воздух. Воздействуя на поршень 2, сжатый воздух воздействует на силовую пружину 3, вследствие чего шток 4 вместе с толкателем 5 находятся в крайнем левом положении, сила на нем отсутствует и приводимый ПЭА тормоз растормаживается. При выпуске сжатого воздуха из входа 1 шток 4 под усилием пружины 3 перемещается вправо и толкателем 5, вставленным в отверстие штока, приводит в действие тормозной механизм. Таким образом, сила на штоке ПЭА создается силовой пружиной, а пневматический элемент ПЭА используется для удержания пружины в сжатом исходном состоянии при растормаживании. Для растормаживания при отсутствии сжатого воздуха следует отвернуть гайку 6 с контргайкой. Силовая пружина в ПЭА находится в предварительно сжатом состоянии и сила, создаваемая на штоке, зависит от его хода. Статическая характеристика ПЭА – зависимость усилия F от хода штока lпоказана на рисунке 2.2.  Рисунок 2.2 Силовая характеристика пневматического пружинного энергоаккумулятора Давление, которое удерживает ПЭА в расторможенном состоянии, обычно равно 4,5 – 5,5 кгс/см2. Пневматический элемент ПЭА может быть поршневым или мембранным. Поршневые ПЭА имеет ход от 30 до110 мм, мембранные 50 – 60 мм. 2.2 Комбинированные тормозные камеры с пружинными энергоаккумуляторами Наибольшее распространение получили в последние годы комбинированные исполнительные органы, состоящие из тормозной камеры и пружинного энергоаккумулятора. Такая комбинация позволила одним пневмоаппаратом выполнять функции исполнительного органа трех тормозных систем – рабочей, запасной и стояночной (в связи с этим один из вариантов этой комбинации получил название «тристоп»). Конструктивно обе части такого пневмоаппарата могут быть выполнены в виде цилиндра или в виде камеры. Обе части располагаются последовательно, так как действуют на один шток. Схема тормозной камеры с поршневым ПЭА автомобиля КАМАЗ показана на рисунке 2.3.  Рисунок 2.3 Схема тормозной камеры с поршневым ПЭА: 1 – поршень; 2 – силовая пружина; 3 – винт механического растормаживания; 4 – патрубок цилиндра; 5 – толкатель; 6 – диафрагма; 7 – шток. При выключенной стояночной тормозной системе сжатый воздух постоянно подводится в поршневое пространство пружинного энергоаккумулятора. Поршень 1 с толкателем 5 находятся в крайнем левом положении, силовая пружина полностью сжата. При торможении рабочей тормозной системы сжатый воздух от тормозного крана подается в полость над мембраной 6. Мембрана прогибаясь, воздействует через шток 7 на тормозной механизм. Таким образом торможение происходит так же, как с обычной тормозной камерой. При включении запасной или стояночной тормозной системы, т. е. при выпуске воздуха в атмосферу с помощью ручного крана из-под поршня 1, пружина 2 возвращается в исходное положение, и поршень 1 перемещается вправо. Толкатель 5 воздействуя через мембрану на шток 7, который перемещаясь поворачивает рычаг тормозного механизма. Происходит затормаживание автомобиля. ПЭА имеет встроенный механизм аварийного растормаживания. При вывертывании винт 3 перемещается вверх и воздействует на поршень 1. Поршень вместе с толкателем 5 перемещается в крайнее левое положение и сжимает пружину 2, в следствии чего ПЭА растормаживается. Пружинные энергоаккумуляторы по размерности классифицируются так же, как и тормозные камеры. Характеристики унифицированных тормозных камер с ПЭА типа 20/20 и 24/24 (первая цифра в обозначении – размерность камеры, вторая – размерность ПЭА), применяемых на автомобилях ЗИЛ и КАМАЗ представлены на рисунке 2.4.  Рисунок 2.4 Силовые характеристики тормозных камер с ПЭА, применяемых на автомобилях ЗИЛ и КАМАЗ: 1 – тормозные камеры; 2 – пружинные энергоаккумуляторы Вариантов конструкций комбинированных исполнительных органов с ПЭА выпускалось довольно много, так как доводка уязвимых мест конструкции шла различными путями. Одним из таких направлений стало изменение способа механического растормаживания. 2.2.1 Пружинный энергоаккумулятор с устройством механического растормаживания без деформации силовой пружины Известны ПЭА, в которых в случае отсутствия сжатого воздуха ручное винтовое приспособление позволяет растормозить энергоаккумулятор без сжатия силовой пружины. Принципиальная схема такой камеры приведена на рисунке 2.5.  Рисунок 2.5 Схема пружинного энергоаккумулятора с устройством механического растормаживания без деформации силовой пружины: 1 – силовая пружина; 2 – винт механического растормаживания; 3 – поршень пружины; 4 – штанга поршня; 5 – диафрагма; 6 – шток; 7 – корпус. В случае отсутствия давления воздуха в пневмосистеме оттормаживание штока 6 становится невозможным. В таком случае энергоаккумулятор можно растормозить при помощи винтового приспособления. Для оттормаживания необходимо выкрутить винт 2, вследствие чего штанга поршня 4 смещается влево. Это обеспечивает оттормаживание штока 6. Такой способ механического растормаживания позволяет ускорить растормаживание ПЭА вследствие облегчения процесса выкручивания винта 2. Эта цель достигается тем, что усилие пружины 1, передающееся через винт 2, способствует его выкручиванию из поршня 3. Однако такой тип камер имеет ряд недостатков. К ним относятся усложнение конструкции, увеличение металлоемкости, повышенные требования к прочности резьбового узла. 2.2.2 Пружинный энергоаккумулятор с устройством гидравлического растормаживания С целью облегчения механического растормаживания ПЭА, можно использовать конструкцию энергоаккумулятора с устройством гидравлического растормаживания, которая была предложена в 1983 году для автобусов и грузовых автомобилей Н. Н. Алекса (Авторское свидетельство N (21) 3626605/27). Одним из недостатков камер с ПЭА является затруднительный процесс механического растормаживания.  Рисунок 2.6 Схема пружинного энергоаккумулятора с устройством гидравлического растормаживания: 1 – поршень пружины; 2 – силовая пружина; 3 – поток из гидропривода; 4 – полый шток; 5 – полый цилиндр; 6 – диафрагма; 7 – шток. Целью изобретения является облегчение растормаживания путем исключения необходимости отдельного ручного управления устройствами растормаживания каждой тормозной камеры транспортного средства. На рисунке 2.6 показано устройство ПЭА с гидравлическим растормаживанием. В случае отказа пневматического тормозного привода давление под поршнем 1 отсутствует и шток 7 через полый цилиндр 5 и поршень 1 удерживается пружиной 2 в заторможенном положении. Для оттормаживания жидкость из открытого гидропривода через полый шток 4 подается в полость цилиндра 5. Под действием давления жидкости полый цилиндр 5 смещается влево и через поршень 1 сжимает пружину 2. Это обеспечивает оттормаживание штока 7. Предлагаемая конструкция может облегчить растормаживание автомобиля в случае отказа пневмосистемы, однако требует наличия дополнительной гидравлической системы, что приводит к усложнению конструкции и технологии проведения технического обслуживания. 2.2.3 Тормозная камера с пружинным энергоаккумулятором типа 12/20 автобуса ЛиАЗ – 5256 На автобусах устанавливаются тормозные камеры типа 12/20 с пружинным энергоаккумулятором производства Гродненского автоагрегатного завода модели 12.3519110. Схема пружинного аккумулятора показана на рисунке 1.7.  Рисунок 2.7 Схема пружинного энергоаккумулятора типа 12/20 автобуса ЛиАЗ – 5256: 1 – силовая пружина; 2 – шарик; 3 – вилка механического растормаживания; 4 – толкатель; 5 – втулка фиксатора; 6 – пружина фиксатора; 7 – поршень; 8 – диафрагма; 9 – шток. При включении стояночного или запасного тормоза, т.е. при выпуске воздуха с помощью ручного тормоза из полости под поршнем 7, пружина разжимается и через поршень 7 и шарики 2 перемещает толкатель 4 энергоаккумулятора. В свою очередь толкатель 4 и диафрагму 8 давит на шток 9. Происходит затормаживание автобуса. В аварийном случае, если в пневматической системе (пневмоконтуре привода стояночных тормозов) упало давление, например, при разгерметизации системы, пружина 1 разожмется, и произойдет автоматическое затормаживание автобуса. Для того, чтобы растормозить такой неисправный автобус (например, для буксировки), предусмотрено устройство механического растормаживания, состоящее из толкателя поршня 7, соединенного с толкателем 4 энергоаккумулятора с помощью трех шариков 2. Шарики удерживаются в отверстиях корпуса поршня и в канавке толкателя фиксирующей втулкой 5, поджатой пружиной 6. Отверстие втулки выполнено ступенчатым таким образом, что при смещении втулки вдоль корпуса поршня шарики освобождаются и могут выйти из канавки толкателя, разъединив толкатель с поршнем. Пружина 6 удерживает фиксирующую втулку 5 от самопроизвольного смещения. Данная конструкция пружинного энергоаккумулятора, в случае отсутствия сжатого воздуха, позволяет в короткое время произвести растормаживание автобуса. Недостатком конструкции является то, что для механического растормаживания ПЭА используется дополнительное приспособление в виде съемной вилки 3. Это создает дополнительные неудобства при механическом растормаживании. 2.3 Выводы В тормозных системах автомобилей и автобусов с пневматическим приводом в качестве исполнительных устройств применяются тормозные камеры с ПЭА. Вариантов конструкций комбинированных исполнительных органов с ПЭА выпускалось довольно много, так как доводка уязвимых мест конструкции шла различными путями. В процессе эксплуатации были выявлены такие недостатки, как растормаживание ПЭА при отсутствии сжатого воздуха в приводе, предотвращение одновременного срабатывания обеих частей комбинированного исполнительного органа, необходимость постоянной подачи в энергоаккумулятор сжатого воздуха во время движения транспортного средства. 3 ПРЕДЛАГАЕМАЯ КОНСТРУКЦИЯ УСОВЕРШЕНСТВОВАННОЙ ТОРМОЗНОЙ КАМЕРЫ С ПРУЖИННЫМ ЭНЕРГОАККМУЛЯТОРОМ ПНЕВМОПРИВОДА АВТОМОБИЛЕЙ СЕМЕЙСТВА КАМАЗ 3.1 Схема и принцип действия предлагаемой конструкции В тормозной системе автомобилей семейства КАМАЗ в качестве исполнительного устройства применена тормозная камера с пружинным энергоаккумулятором поршневого типа. Пружинный энергоаккумулятор управляется от стояночного, запасного и аварийного контуров. От четкости и безотказности его работы зависит надежность и безопасность эксплуатации транспортного средства. В целях дальнейшего повышения надежности работы тормозного пневмопривода в моем дипломном проекте предложена конструкция усовершенствованной тормозной камеры с пружинным энергоаккумулятором (лист 3). Основными деталями усовершенствованной тормозной камеры с пружинным энергоаккумулятором являются: корпус 15, силовая пружина 3, поршень 4 с толкателем 10, втулка фиксатора 13 с упорными шариками 14 и распорным золотником 2, пружина механизма фиксатора 12, управляющий электромагнит 1, винт механического растормаживания 15 с упорным подшипником 11, тормозная диафрагма 7 с возвратной пружиной и штоком 8. Усовершенствованная тормозная камера с пружинным энергоаккумулятором конструктивно отличается от существующей конструкции пружинного энергоаккумулятора. Цилиндр энергоаккумулятора имеет центральное отверстие в торцевой стенке для центрирования по нему корпуса электромагнита и втулки фиксатора 13. Также через это отверстие осуществляется вывод механизма фиксатора из зафиксированного положения путем перемещения распорного золотника 2, сердечником управляющего электромагнита 1, в крайнее правое положение. В направляющей части поршня энергоаккумулятора выполнено шесть отверстий, в которые установлены упорные шарики 14. Поршень 4 с установленными в него упорными шариками, распорный золотник 2 и направляющая втулка 13 вместе образуют механизм фиксатора, позволяющий удерживать силовую пружину в деформированном (расторможенном) состоянии без подвода сжатого воздуха. Преимуществами усовершенствованной тормозной камеры с пружинным энергоаккумулятором является возможность работы энергоаккумулятора в расторможенном режиме без подвода к нему из тормозной магистрали сжатого воздуха. В результате такой особенности, во время работы автомобиля, исключается вероятность возникновения аварийной ситуации из-за разгерметизации стояночного тормозного контура. Работа предлагаемого энергоаккумулятора в расторможенном положении без подвода сжатого воздуха позволяет существенно сократить потребности тормозного пневмопривода в сжатом воздухе. Снижение расхода воздуха происходит за счет уменьшения технологически необходимого для энергоаккумулятора количества воздуха и утечек в стояночном контуре. В результате этого уменьшается время работы компрессора в режиме нагрузки, и как следствие, снижается износ его деталей. Одновременно происходит снижение расхода топлива, потребляемого двигателем, на осуществление привода компрессора. 3.2 Управление усовершенствованной конструкцией энергоаккумулятора Схема работы усовершенствованного пружинного энергоаккумулятора (лист 4) следующая: – при штатном торможении поток сжатого воздуха от двухсекционного тормозного крана направляется в полость В воздействуя на диафрагму 7, при этом происходит перемещение штока и затормаживание автомобиля; – стояночное торможение обеспечивается за счет энергии сжатой силовой пружины, при этом пружина воздействует на шток энергоаккумулятора через поршень 4 и связанный с ним толкатель 10, обеспечивая тем самым необходимое тормозное усилие; – для выключения стояночного тормоза и начала движения необходимо перевести рукоятку крана стояночного тормоза в среднее положение, не допуская при этом полного перевода рукоятки крана в горизонтальное положение рисунок 3.1,  Рисунок 3.1 Схема основных положений рукоятки крана стояночного тормоза В противном случае произойдет подача управляющего сигнала в электронный блок управления энергоаккумулятором, который осуществит подготовку пружинного энергоаккумулятора к его переводу в положение стояночного или запасного тормоза. В таком случае выключение стояночного тормоза придется произвести повторно. При переводе рукоятки крана стояночного тормоза в среднее положение, в полость А (лист3) пружинного энергоаккумулятора из ресиверов, через ускорительный клапан, нагнетается поток сжатого воздуха, который перемещает поршень 4 и вместе с ним сжимает силовую пружину 3 отключая стояночный тормоз. Перемещаясь в крайнее левое положение, поршень 4 передвигает упорные шарики 3 фиксирующего механизма в туже сторону. При достижении упорными шариками диаметральной проточки в направляющей втулке фиксатора 13 происходит фиксация поршня 4 относительно втулки 13. Затем рукоятку крана стояночного тормоза необходимо перевести в вертикальное положение для выпуска сжатого воздуха из полости А. Об отключении стояночного тормоза сигнализирует контрольная лампа на панели приборов; – для включения стояночного тормоза водителю необходимо поворотом рукоятки крана стояночного тормоза перевести ее из вертикального положения в горизонтальное, при этом произойдет нагнетание сжатого воздуха в полость А пружинного энергоаккумулятора. Процесс дополнительного нагнетания сжатого воздуха в пружинный энергоаккумулятор необходим для дополнительного сжатия силовой пружины и снижения сопротивления трения на перемещение распорного золотника 2. Одновременно с нагнетанием воздуха происходит подача сигнала в электронный блок управления от датчика, установленного в корпусе крана стояночного тормоза. Блок управления, получив сигнал из крана стояночного тормоза, подает ток на обмотку электромагнита 1. Сердечник электромагнита, втягиваясь перемещает распорный золотник 2 вправо, высвобождая тем самым запертые упорные шарики 14, при этом на панели приборов включается сигнал о возможности включить стояночный тормоз. Поворотом рукоятки крана стояночного тормоза в вертикальное положение водитель выпускает сжатый воздух из энергоаккумулятора, завершая включение стояночного тормоза; – в случае отказа штатной тормозной системы водитель может воспользоваться запасным тормозным контуром. Для этого необходимо поворотом рукоятки крана стояночного тормоза перевести ее из вертикального положения в горизонтальное, при этом произойдет нагнетание сжатого воздуха в полость А пружинного энергоаккумулятора. Процесс дополнительного нагнетания сжатого воздуха в пружинный энергоаккумулятор в данном случае необходим для дополнительного сжатия силовой пружины и снижения сопротивления трения на перемещение распорного золотника 2, а также для возможности плавного управления работой пружинного энергоаккумулятора. Одновременно с нагнетанием воздуха происходит подача сигнала в электронный блок управления от датчика, установленного в корпусе крана стояночного тормоза. Блок управления, получив сигнал из крана стояночного тормоза, подает ток на обмотку электромагнита 1. Сердечник электромагнита, втягиваясь перемещает распорный золотник 2 вправо, высвобождая тем самым запертые упорные шарики 14, при этом на панели приборов подается сигнал о возможности включить запасной тормоз. Поворотом рукоятки крана стояночного тормоза в вертикальное положение водитель постепенно выпускает сжатый воздух из энергоаккумулятора, регулируя таким образом тормозное усилие; – в аварийной ситуации, для трогания автомобиля с места без наличия в ресиверах необходимого давления воздуха, водителю необходимо нажать кнопку аварийного растормаживания 14 (лист 4). Сжатый воздух при этом поступает в энергоаккумулятор непосредственно от тройного защитного клапана, сжимая силовую пружину. При полном сжатии пружины происходит срабатывание фиксирующего механизма и наступает полное растормаживание энергоаккумулятора. Конструкция тормозной камеры энергоаккумулятора остается без изменения. Без изменений остаются также способ подключения пружинного энергоаккумулятора к тормозным магистралям и его крепление к автомобилю. 4 РАСЧЕТ ДЕТАЛЕЙ УСОВЕРШЕНСТВОВАННОЙ ТОРМОЗНОЙ КАМЕРЫ С ПРУЖИННЫМ ЭНЕРГОАКУУМУЛЯТОРОМ 4.1 Расчет прочности фиксирующего механизма Фиксирующий механизм служит для удержания силовой пружины в сжатом положении. Таким образом детали механизма фиксирования должны выдерживать значительные нагрузки в течении длительного времени. Детали фиксатора включают в себя цилиндрические и сферические поверхности, что приводит к образованию высоконагруженных звеньев. Расчетная схема фиксирующего механизма приведена на рисунке 5.1.  Рисунок 4.1 Расчетная схема фиксирующего механизма 1 – направляющая поршня (неподвижная деталь фиксатора); 2 – поршень; 3 – распорный золотник; 4 – распорный шарик. Прочность и долговечность контактирующих поверхностей оценивают по контактным напряжениям. Расчетные контактные напряжения при касании в точке определяются по формуле:  , (4.1) , (4.1)где Fn – сила прижатия, нормальная к поверхности контакта, в сжатом состоянии Fn = 800 кг = 7840 Н (с. 169 [1]); Епр – модуль упругости, для стали Епр = 2*105 МПа; ρпр – радиус кривизны поверхности контакта, м; Радиус кривизны поверхности:  , (4.2) , (4.2)где r1, r2 – радиусы поверхностей. Определим силы действующие в механизме фиксатора. Для этого рассмотрим рисунок 5.1. Рассмотрим уравнения равновесия системы в проекциях на оси ОХ и ОУ: ∑OX: Rx – N = 0, (4.3) R*cosα – N = 0, N = R*cosα, (4.3.1) ∑OY: Ry – F = 0, (4.4) R*sinα – F = 0,  , (4.4.1) , (4.4.1)подставляя численные значения в выражения (5.3.1) и (5.4.1) получим  Н, Н, Н. Н.Условие прочности для кинематической пары 1 – 4:  , (4.5) , (4.5)где n – число опорных шариков.  мм, мм, МПа, МПа,для закаленной стали  МПа, следовательно условие прочности выполняется. Кинематическая пара 1 – 4 наиболее нагружена по отношению к другим элементам, значит прочность остальных элементов обеспечивается. МПа, следовательно условие прочности выполняется. Кинематическая пара 1 – 4 наиболее нагружена по отношению к другим элементам, значит прочность остальных элементов обеспечивается.4.2 Расчет винтовой пары приспособления для механического растормаживания Основным видом разрушения крепежных резьб является срез витков. В соответствии с этим основным критерием работоспособности и расчета для крепежных резьб являются прочность, связанная с напряжениями среза τ. Винт в соединении находится нагруженным растягивающей силой. Следовательно винт необходимо рассчитать по нормальным напряжениям растяжения. Тогда условие прочности при центральном растяжении примет вид (с. 28 [7]):  , (4.6) , (4.6)где F – усилие растяжения (усилие пружины в сжатом состоянии), Н; d – диаметр винта, м; δ max – максимальные напряжения растяжения, МПа. Показатель максимального напряжения растяжения показывает максимально допустимые нагрузки с учетом коэффициента запаса прочности.  , (4.7) , (4.7)где [δ] – предельные напряжения при растяжении, МПа, для стали Ст.3 [δ] = 100 МПа; к – коэффициент запаса, при переменной нагрузке К = 1,5 …1,8 (с. 37 [6]). Подставляя выражение (4.7) в (4.6) получим  м, м,принимаем диаметр винта d = 12 мм. Расчет длины резьбы в крышке электромагнита ведем по условию прочности резьбы на срез:  , (4.8) , (4.8)где d – диаметр резьбы, м; H – длина резьбы, м; К – коэффициент полноты резьбы, для прямоугольной резьбы К = 0,87 (с. 33 [6]); Км – коэффициент неравномерности нагрузки, для прямоугольной резьбы Км = 0,65 (с. 33 [6]); τ max – максимальные напряжения сдвига, МПа.  , (4.9) , (4.9)где [τ] – предельное напряжение среза, для стали Ст. 3 [τ] = 100 МПа; К1 – коэффициент запаса прочности, К1 =1,8…2,0 (с. 35 [6]); подставляя выражение (4.9) в (4.8) получим:  м, м,окончательно принимаем Н = 8 мм. 4.3 Расчет заклепочного соединения направляющей поршня Направляющая поршня соединена с цилиндром энергоаккумулятора при помощи заклепочного соединения. В расторможенном положении поршень энергоаккумулятора передает направляющей поршня усилие от сжатой силовой пружины. При этом заклепочное соединение будет испытывать растягивающие нагрузки. Следовательно заклепки необходимо рассчитывать по нормальным напряжениям растяжения. Тогда условие прочности при центральном растяжении примет вид (с. 26 [7]):  , (4.10) , (4.10)где N – усилие приходящееся на одну заклепку, Н; d – диаметр заклепки, м; δ max – максимальные напряжения растяжения, МПа. Показатель максимального напряжения растяжения показывает максимально допустимые нагрузки с учетом коэффициента запаса прочности.  , (4.11) , (4.11)где [δ] – предельные напряжения при растяжении, МПа, для стали Ст.3 [δ] = 100 МПа; к – коэффициент запаса, при переменной нагрузке К = 1,8 …2 (с. 37 [6]). Усилие приходящееся на одну заклепку определяется отношением усилия силовой пружины в деформированном состоянии к числу заклепок в соединении:  , (4.12) , (4.12)где F – усилие пружины, Н, в сжатом состоянии F = 800 кг = 7840 Н (с. 169 [1]); n – число заклепок. Подставив выражения (4.12), (4.11) в (4.10) и приняв число заклепок n = 5, коэффициент запаса К = 2 имеем:  , (4.10.1) , (4.10.1)откуда  , ,принимаем d = 6 мм. 4.4 Расчет заклепочного соединения корпуса электромагнита Корпус электромагнита нагружен воспринимает периодические нагрузки, в виде момента сопротивления от вывинчивания винта механического растормаживания. Заклепочное соединение в собранном состоянии воспринимает нагрузку аналогично болтовому соединению поставленному без зазора. При расчете прочности соединения не учитывают силы трения в стыке. Стержень рассчитывают по напряжениям среза. Условие прочности по напряжениям среза:  , (4.11) , (4.11)где Ft – окружная сила, Н; d – диаметр заклепки, мм; i – число заклепок.  , (4.12) , (4.12)где ТТ – момент сопротивления вывинчиванию от сил трения, Нм; rз – осевой радиус заклепок, м.  , (4.13) , (4.13)где F – осевое усилие от силовой пружины, Н; f – коэффициент трения; d2 – средний диаметр резьбы, мм; ψ – угол подъема резьбы, ψ = 3˚ для крепежных резьб (с. 30 [6]); φ – угол трения в резьбе, φ = 10˚ для крепежных резьб (с. 30 [6]); подставляя численные значения в выражение (4.13) получаем:  Н. Н.Из выражения (4.11) имеем:  м, м,принимаем диаметр заклепок d = 4 мм. 4.5 Расчет пружины фиксирующего устройства Для расчета параметров пружины первоначально задаемся начальными условиями. Рабочий ход пружины h = 6,5 мм, усилие пружины при рабочей деформации F2 = 20 Н, усилие при предварительной деформации F1 = 12 Н, с учетом диаметра золотника принимаем внутренний диаметр пружины D = 16 мм. Предварительно по таблице 11.1 [11] принимаем пружину I класса, разряда 1 с =750 МПа. Учитывая, что средний диаметр пружины D>16 мм, и ориентируясь на диаметр проволоки d=1,5 мм, принимаем с=15, k=1,16 (С.318[11]), тогда сила пружины при максимальной деформации:  (4.14) (4.14)где - относительный зазор, принимаемый в зависимости от класса пружины и характера воспринимаемой нагрузки; = 0,05…0,25.  . .Находим диаметр проволоки по формуле :  (4.15) (4.15) Принимаем d = 1.2 мм. Определяем наружный и внутренний диаметры пружины: Dн = D + d; Dв = D – d, (4.16) Средний диаметр пружины:  , (4.17) , (4.17)Отсюда:  мм ммDн = 18 + 1,2 = 19,2 мм Dв = 18 – 1,2 = 16,8 мм Жесткость пружины :  (4.18) (4.18)гдеF1 – сила пружины при предварительной деформации, Н; h – рабочий ход, мм; 2 – рабочая деформация, мм.  . .Производительная деформация:  (4.19) (4.19) рабочая деформация:  (4.20) (4.20) Максимальная деформация:  (4.21) (4.21) Жесткость одного витка:  (4.22) (4.22)гдеG – модуль сдвига материала проволоки (для стали - G=8104 МПа).  По таблице 11.3 [11] принимаем пружину №239 ГОСТ 13767 – 86 с силой при максимальной деформации (до соприкосновения витков): Fmax=24 Н; d = 1,2 мм; Dн = 20 мм; D = 18, мм; z1 = 7,5 Н/мм; наибольший прогиб одного витка max= 3,052 мм. Теперь определим остальные параметры пружины. Число рабочих винтов:  (4.23) (4.23)4.6 Расчет электромагнита для управления механизмом фиксации поршня Исходя из конструктивных параметров и особенностей энергоаккумулятора, а также характера взаимодействия его отдельных компонентов, принимаем первоначальные габаритные размеры электромагнита согласно рисунку 4.2.  Рисунок 4.2 Расчетная схема магнитопровода электромагнита: D – наружный диаметр магнитопровода, мм; D1 – внутренний диаметр магнитопровода, мм; d – наружный диаметр сердечника, мм; d1 – внутренний диаметр сердечника, мм; H – высота магнитопровода, мм; h – высота обмотки, мм. Принятые габаритные размеры электромагнита: D = 60 мм; D1 = 54 мм; d = 30 мм; d1 = 14 мм; H = 33 мм; h = 27 мм. Расчетное усилие электромагнита F = 20 Н. Расчет электромагнита ведем методом проверочного расчета по принятым параметрам и габаритам. По результатам расчета делается вывод о необходимости корректировки выбранных значений и параметров. 4.6.1 Расчет параметров магнитопровода Рассчитываем длину магнитопровода вдоль средней магнитной линии, используя эскиз магнитопровода и рекомендации (с.108 [8]), находим:  , (4.24) , (4.24)подставляя значения в (5.4) получаем:  . .Рассчитываем эффективное сечение магнитопровода:  , (4.25) , (4.25)подставляя выбранные размеры в выражение (5.10) получим:  мм2. мм2.5.6.2 Расчет параметров обмотки электромагнита Рассчитываем потребную величину магнитной индукции, используя формулу (с. 145 [9]):  , (4.26) , (4.26)где F – усилие развиваемое электромагнитом, Н; В – величина магнитной индукции, Тл; μ0 – магнитная проницаемость вакуума, Гн/м; тогда  Тл. Тл.Вычисляем необходимое количество ампер-витков используя методику (с. 165 [10]):  , (4.27) , (4.27)где Iω – количество ампер-витков катушки электромагнита, А; lвозд – величина воздушного зазора, мм; приняв величину воздушного зазора 6,5 мм получим  А. А.Рассчитываем число витков в катушке электромагнита:  , (4.28) , (4.28)где dпр – диаметр провода, мм; приняв диаметр провода dпр=0,5 мм имеем  . .Определяем потребную силу тока в катушке электромагнита:  , А. , А.Найдем напряжение питания электромагнита, предварительно вычислив сопротивление и длину провода обмотки. Для вычисления длины провода в обмотке используем расчетную схему изображенную на рисунке 4.3.  Рисунок 4.3 Расчетная схема длины провода в обмотке электромагнита d – внутренний диаметр обмотки, мм; D – наружный диаметр обмотки, мм; h – высота обмотки, мм; dпр – диаметр провода, мм. Расчет длины провода ведем по следующей формуле:   , (4.29) , (4.29)подставляя в (4.29) числовые значения получим  , м. , м.Вычисляем сопротивление обмотки электромагнита:  , (4.30) , (4.30)где ρ – удельное сопротивление материала, Ом*м, для меди ρ = 0,017*10-6 Ом*м, (с. 210 [10]); l – длина провода, м; S – площадь поперечного сечения провода, м2. Площадь поперечного сечения провода:  , м2. , м2.Подставляя значения в выражение (5.10) получим  Ом. Ом.Напряжение питания электромагнита:  В. В.5 РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОЙ КАРТЫ ТЕНИЧЕСКОГО ОБСЛУЖИВАНИЯ ТОРМОЗНОЙ СИСТЕМЫ АВТОМОБИЛЕЙ СЕМЕЙСТВА КАМАЗ В процессе эксплуатации тормозного пневмопривода происходит изнашивание его сопрягающихся и трущихся частей, изменяются величины зазоров и натягов. В результате снижаются тормозные качества и надежность автомобиля в целом. Для своевременного обнаружения неисправностей и восстановления работоспособности автомобиля, необходимо регулярно производить работы по техническому обслуживанию и ремонту тормозного пневмопривода. Составим технологическую карту технического обслуживания тормозного пневмопривода. Испытания тормозного пневмопривода производятся на испытательном стенде КИ – 8925. Порядок испытания следующий (лист 9): 1. установить автомобиль на подъемник и установить противооткатные упоры, заглушить двигатель; 2. проверить угол поворота рукоятки крана стояночного тормоза до срабатывания датчика поворота, величина угла срабатывания должна быть в пределах 10…12 градусов от ее горизонтального положения. При величине угла более 12 градусов произвести регулировку путем выкручивания датчика из корпуса ручного крана; 3. проверить время запаздывания отключения напряжения питания энергоаккумулятора. Время запаздывания отключения питания должно составлять 4…5 секунд после перевода рукоятки крана в вертикальное положение. При необходимости время отключения отрегулировать поворотом подстроечного резистора в блоке управления; 4. проверить величину свободного хода педали тормоза. Свободных ход педали тормоза должен быть в пределах 23…30 мм, при этом заедания не допускаются. При необходимости свободный ход отрегулировать изменением длины регулировочной тяги; 5. проверить давление воздуха в превмосистеме и падение давления при одном нажатии на педаль тормоза. Давление воздуха в пневмосистеме тормозного привода должно быть в пределах 0,5…0,75 МПа. Падение давления воздуха при одном нажатии на педаль тормоза не должна превышать 0,07 МПа; 6. проверить величину хода штоков тормозных камер. Ход штоков тормозных камер допускается 15 – 25 мм; 7. отрегулировать тормоза на максимальную одновременность срабатывания. Регулировку производить червяком регулировочного рычага. Зазоры между колодками и тормозными барабанами – 0,4 мм у разжимного кулака и 0,2 мм у осей колодок; 8. запустить двигатель. Установить автомобиль задними колесами на барабаны стенда и заглушить двигатель. Колеса при этом не должны касаться отбойных роликов; 9. проверить тормозные качества колес путем измерения силы сопротивления качению колес, тормозну силу на колесах, время срабатывания тормозов и деформацию тормозных барабанов. Плавным нажатием на педаль тормоза при давлении воздуха в тормозной системе 0,7 МПа зафиксировать максимальную силу на каждом колесе, величина которой должна быть не менее 5380 Н. Разница тормозных сил левого и правого колес не должна превышать 20% от максимального значения величины тормозной силы определенной на стенде. Без нажатия на педаль тормоза отклонения стрелки показывающего прибора от начальной отметки не должна превышать 5 делений; 10. проверить величину хода штоков тормозных камер. Ход штоков тормозных камер допускается 15 – 25 мм; 11. при необходимости отрегулировать тормоза на максимальную силу торможения и минимальную неравномерность срабатывания. Регулировку производить червяком регулировочного рычага. Зазоры между колодками и тормозными барабанами – 0,4 мм у разжимного кулака и 0,2 мм у осей колодок; 12. проверить действие стояночного тормоза и суммарную тормозную силу на колесах заднего моста. При плавном отведении рычага привода ручного тормоза суммарная тормозная сила на колесах должна быть не менее 8160 Н; 13. заполнить диагностическую карту. Заполняется в процессе диагностирования. | |||||||||||||||||||||||||