Оборудование процесса ферментации. ферментация беха. Реферат оборудование процесс ферментации и видения Проверил Федорова О. С (подпись)

Скачать 1.58 Mb. Скачать 1.58 Mb.

|

|

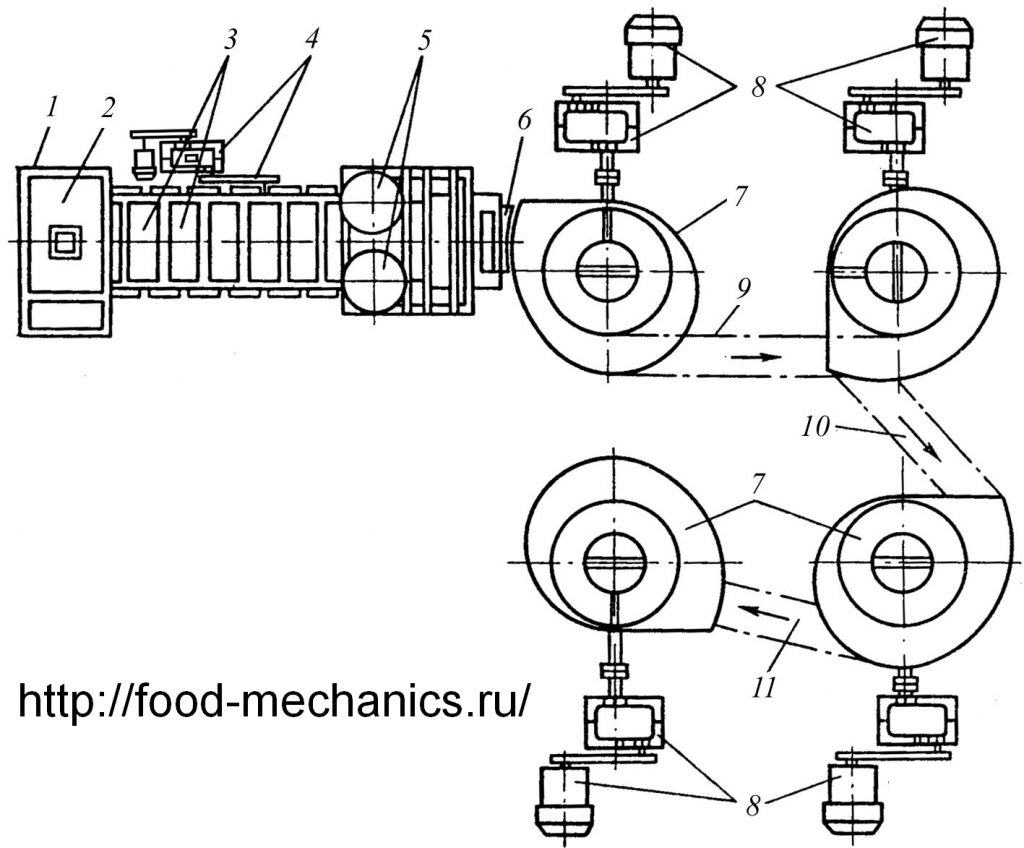

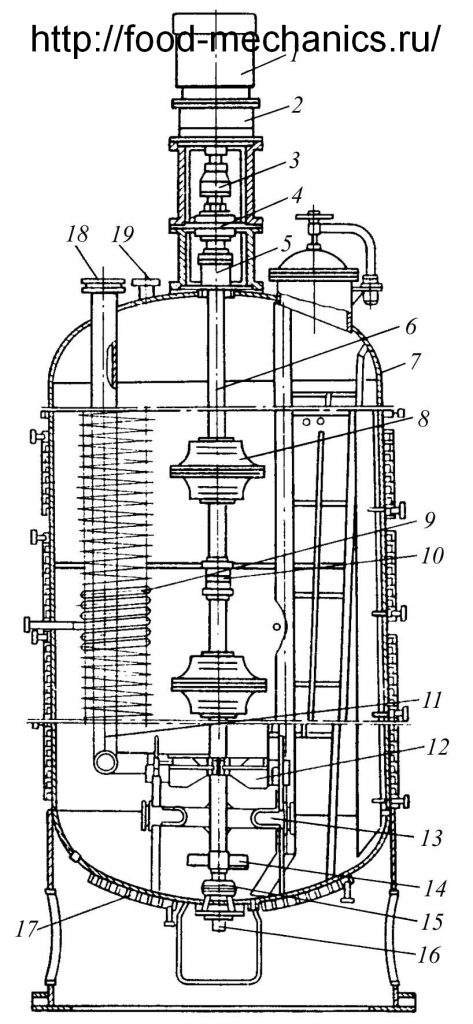

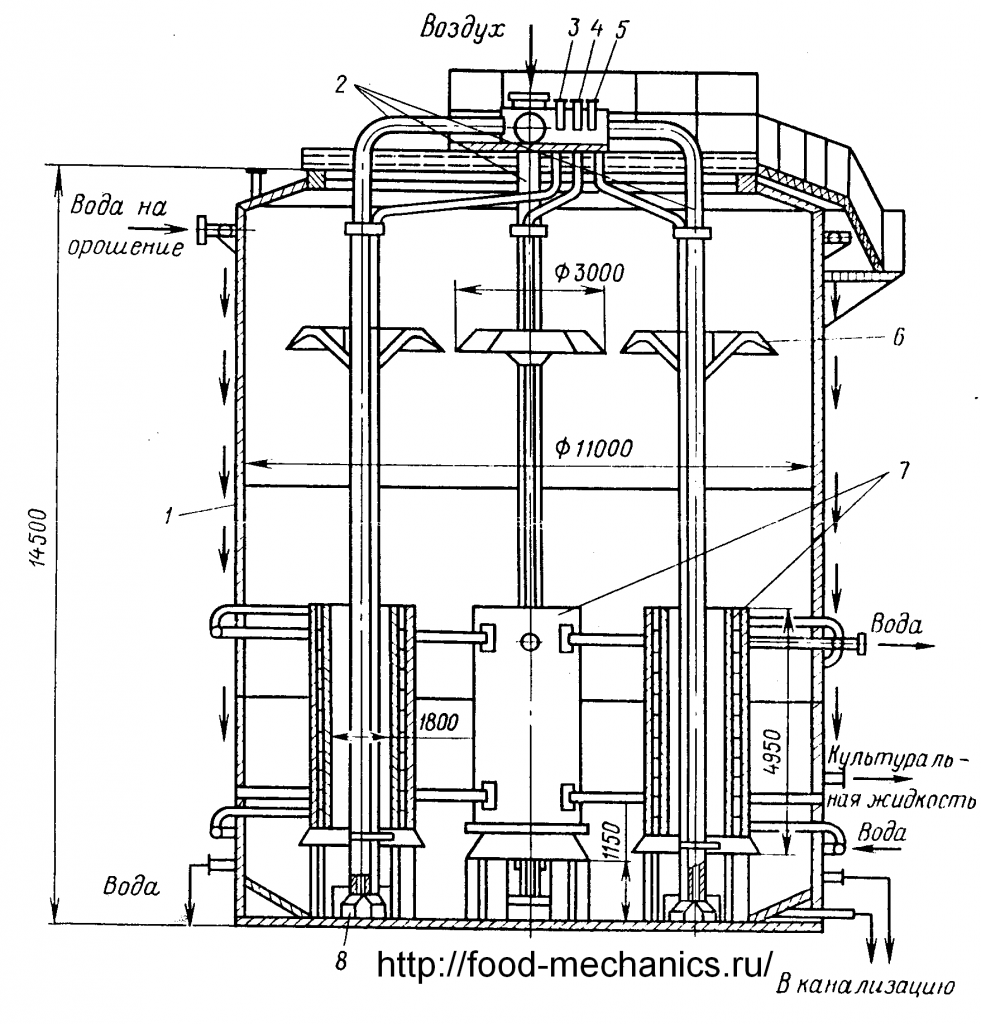

ФГБОУ ВО«СИБИРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ НАУКИ И ТЕХНОЛОГИЙ ИМЕНИ АКАДЕМИКА М. Ф. РЕШЕТНЁВА»  Институт химичМинистерство науки и образования РФ Институт химичМинистерство науки и образования РФеских технологий Кафедра: Химическая технология древесины и биотехнологии РЕФЕРАТ Оборудование процесс ферментации и видения Проверил: ____________ Федорова О.С (подпись) ________________________ (оценка, дата) Выполнил: студент группы 53-1 ___________ Расудов Б Ф (подпись) Красноярск 2017 Содержаие Введение………..………………………………………….………….…3 1 Аппараты для проведения ферментативных процессов……………………4 2 Вибрационные растильные установки ………………………………..…….4 3 Ферментаторы с механическим перемешиванием барботажного типа………….7 4 Цилиндрический эрлифтный ферментатор ………………………………………….9 Введение Применяемое в биотехнологии оборудование должно вносить определенную долю эстетичности в интерьер цеха или отделения. В ходе его эксплуатации и вне ее оборудование должно быть легко доступным, содержащимся и функционирующим в определенных рамках требований гигиены и санитарии. В случае замены каких-либо частей или деталей в аппарате, смазки и чистки узлов при текущем ремонте, и т. д., загрязнения не должны попадать внутрь биореакторов, в материальные поточные коммуникационные линии, в конечные продукты. Поэтому цель курсовой работы заключается в рассмотрении таких важных вопросов, как ферментация, условия и оборудование для ее проведения, продуктовый баланс готового продукта и его характеристики. Аппараты для проведения ферментативных процессов Аппараты для проведения ферментативных процессов называют ферментаторами, а для создания наиболее благоприятных условий жизнедеятельности микроорганизмов – биореакторами. Оборудование, предназначенное для культивирования микроорганизмов – продуктов биологически активных веществ, называют растильнымиустановками. Вибрационные растильные установки Основаны на динамическом методе выращивания культур грибов в непрерывно движущемся вибрационном слое. Сущность способа заключается в том, что стерильную питательную среду, смешанную с посевной культурой, в процессе выращивания подвергают вибрационным колебаниям с одновременным перемещением в непрерывном потоке. Под действием высокочастотных колебаний в пределах 10-17,5 Гц питательная среда, находящаяся на транспортируемом органе, приобретает специфические свойства: становится более подвижной, уменьшается коэффициент внутреннего трения и снижается сопротивление перемещению. Колебательные импульсы передаются слою транспортируемой среды и она переходит во взвешенное состояние. Режим вибрационного транспортирования характеризуется непрерывным обновлением поверхностного слоя: часть пути среда совершает в контакте с поверхностью грузонесущего органа, затем отделяется от нее, а через некоторое время снова падает. В результате среда интенсивно перемешивается. Каждая частица среды находится в непрерывном движении в течение 36 ч, при этом интенсивно аэрируются отдельные мельчайшие частицы среды, что в тысячи раз увеличивает активную поверхность среды по сравнению со статическим кюветным способом выращивания. Физиологическая теплота, выделяемая культурой в процессе активного роста, отводится водой, в результате чего расход кондиционированного воздуха сокращается с 20 000 до 500 м3 на 1 т культуры. Применение вибрации позволяет интенсифицировать процессы массо- и теплообмена и микробиологического синтеза, механизировать все технологические операции, повысить активность культуры и организовать высокоэффективный процесс. Вибрационная установка может быть как горизонтальной, так и вертикальной.  Рис. 22.15. Установка растильная винтового типа непрерывного действия Вибрационная установка винтового типа непрерывного действия Производительностью 3,5 т/сут (рис. 22.15) состоит из рамы 1, бункера для отрубей 2, стерилизатора 5, вибростерилизатора 3 и четырех, последовательно соединенных, герметизированных вертикальных вибрационных конвейеров лоткового типа 7. Собственно растильной частью установки являются первые три конвейера, составляющие соответственно первую, вторую и третью зоны роста. Четвертый конвейер предназначен для сушки культуры. Каждый виброконвейер снабжен индивидуальным приводом 8 с дебалансовыми вибраторами, трубопроводами 9, 10 и 11 для подачи среды соответственно на второй, третий и четвертый конвейеры. Стерильная засеянная питательная среда из вибростерилизатора 3 поступает в приемный лоток 6первого виброконвейера и под влиянием виброимпульсов, сообщаемых желобу от вибропривода 4, перемещается снизу вверх. Из верхнего лотка первого виброконвейера среда по трубе поступает в нижний приемный лоток второго виброконвейера. Конструктивно второй виброконвейер отличается от первого только тем, что лотки его снабжены водяной рубашкой для отвода теплоты, выделяемой в период активного роста культуры. Для отвода продуктов жизнедеятельности микроорганизмов во второй виброконвейер подается кондиционированный воздух. Из верхнего лотка второго виброконвейера среда поступает по трубе в нижний приемный лоток третьего виброконвейера, устройство которого аналогично первому. Скорость движения среды по лоткам виброконвейеров составляет 2…3 мм/с, а диаметр и число витков всех виброконвейеров рассчитаны так, чтобы среда находилась в непрерывном движении в течение всего процесса роста. Из верхнего лотка третьего виброконвейера выращенная культура гриба по трубе поступает в нижний приемный лоток четвертого конвейера на сушку. Устройство этого виброконвейера идентично второму, но в рубашку лотков подают воду температурой 70 °С и дополнительно подводится воздух температурой 70…80 °С. Выращенная и высушенная культура гриба выгружается, а воздух после бактериальной очистки удаляется. Техническая характеристика вибрационной растильной установки винтового типа Производительность по готовой культуре, т/сут (при продолжительности роста 36 ч)………………………………… 3,5 Угол подъема винтового лотка (по среднему диаметру)……… 5°40¢ Шаг лотка, мм…………………………………………………………………. 219,2 Диаметр желоба, мм: наружный…………………………………………………………………. 2000 внутренний……………………………………………………………….. 1000 средний…………………………………………………………………….. 1500 Ширина лотка, мм……………………………………………………………. 500 Высота лотка, мм…………………………………………………………….. 120 Частота колебаний, Гц……………………………………………………… от 5 до 26 Амплитуда колебаний, мм………………………………………………… 5 Угол направления колебаний……………………………………………. 87°1¢; 89°30¢ Установленная мощность электродвигателя, кВт………………… 28…40 Габаритные размеры, мм…………………………………………………… 5100´8000´7200 Масса, кг………………………………………………………………………… 16 000 Стерильный кондиционированный воздух, необходимый для аэрации в количестве 500…1800 м3 на 1 т культуры, подается кондиционером. Ферментаторы с механическим перемешиванием барботажного типа Широко применяются для стерильных процессов выращивания микроорганизмов – продуцентов биологически активных веществ. Ферментатор (рис. 22.16) такого типа представляет собой вертикальный аппарат цилиндрической формы, изготовленный из стали Х18Н10Т или биметалла с эллиптическими крышкой и днищем. Отношение высоты к диаметру равно 2,6:1. На крышке аппарата расположен привод перемешивающего устройства, состоящий из электродвигателя 1, редуктора 2, муфты 3, подшипника 4и сальника 5. Здесь же установлены штуцеры для загрузки питательной среды и посевного материала 18, подачи и вывода воздуха 19, смотровые окна, люки для погружения моющей механической головки, предохранительный клапан.  Рис. 22.16. Ферментатор с механическим перемешиванием барботажного типа Для выгрузки культуры в днище аппарата предусмотрен спускной штуцер 16. Внутри корпуса 7проходит вал 6 с закрепленными на нем перемешивающими устройствами, состоящими из закрытых турбин 8. Барботер 13 соединен с трубой 11 для подвода воздуха и выполнен в виде разборного ромба из перфорированных труб. В верхней его части расположены в шахматном порядке 2000…3000 отверстий. Вал 6 и перемешивающие устройства 8, 12, 14 с муфтами 10 и 15 приводятся во вращение от мотор-редуктора 2. Ферментатор оборудован рубашкой 17, состоящей из 6…8 ярусов-секций. Каждая секция состоит из 8навитых опоясывающих каналов, выполненных из уголкового профиля. Площадь поверхности охлаждения рубашки 60 м2, внутренняя поверхность которой состоит из змеевиков 9 диаметром 600 мм и общей высотой 2,4 м. Ферментатор рассчитан для работы под избыточным давлением 0,25 МПа и стерилизации при 130…140 °С, а также для работы под разрежением. В процессе выращивания микроорганизмов давление внутри ферментатора в пределах 50 кПа; расход стерильного воздуха до 1 м3/мин. Высота столба жидкости в аппарате 5…6 м при высоте аппарата более 8 м. Для обеспечения стерильности процесса предусмотрены торцевые уплотнения вала перемешивающего устройства с паровой защитой. Торцевые уплотнения рассчитаны для работы при давлении до 0,28 МПа и остаточном давлении не ниже 2,7 кПа, температуре 30…250 °С и частоте вращения вала до 500 мин–1. С помощью торцевых уплотнений удается практически полностью предотвратить утечку среды или попадание воздуха в полость аппарата в месте вывода вала. Торцевые уплотнения, соприкасающиеся с рабочей средой, изготовляются из стали Х18Н10Т и Х17Н13М2Т, а также из титана ВТ-10. Длительность безотказной работы торцевого уплотнения не менее 2000 ч при ресурсе работы 8000 ч. Допустимое радиальное биение вала в зоне торцевого уплотнения не более 0,25 мм, угловое биение вала не более 0,25°. Техническая характеристика ферментаторов с механическим перемешиванием Вместимость ферментатора, м3………………………………. 25, 49, 63, 200 Рабочее давление, МПа…………………………………………. 0,2…0,3 Коэффициент заполнения………………………………………. 0,5 Скорость выхода воздуха из аэратора, м/с………………. 25 Удельный расход воздуха, м3 на 1 м3 растущей культуры микроорганизма……………………… 0,5…2,0 Цилиндрический эрлифтный ферментатор (вместимостью 1300 м3) предназначен для непрерывного выращивания дрожжей на сусле, которое является отходом гидролизно-дрожжевого производства. Он представляет собой стальной сварной корпус 1 с днищем в виде усеченного конуса и конической крышкой с центральным отверстием (рис. 22.17). Внутри аппарата установлены четыре диффузора 7, которые создают четыре самостоятельно циркулирующих потока. Через коллектор 2 в центральные трубы каждого диффузора, на конце которых имеются конус и кювета 8, подается сжатый воздух. На крышке аппарата установлен распределительный бачок, куда через штуцера 3, 4 и 5 поступают бражка, сусло, засевные дрожжи и аммиачная вода. Все компоненты смешиваются и образуют питательную смесь, которая свободным потоком по трубам диаметром 100 мм поступает вниз, в кюветы аэрирующего устройства. Питательная смесь, переливаясь через край кюветы, смешивается с воздухом, выходящим через щели под кюветой. Образовавшаяся воздушно-жидкостная эмульсия поднимается вверх по диффузору к отбойнику 6, откуда, разрушаясь, стекает вниз. Для наружного охлаждения стенок аппарата установлен ороситель в виде коллектора.  Рис. 22.17. Цилиндрический эрлифтный ферментатор |