Реферат Общее устройство тепловоза тэм18, технические параметры тепловоза, назначение основного и вспомогательного оборудования тепловоза

Скачать 5.29 Mb. Скачать 5.29 Mb.

|

|

Федеральное государственное бюджетное образовательное учреждение высшего образования «Омский государственный университет путей сообщений» Структурное подразделение среднего профессионального образования «Омский техникум железнодорожного транспорта» (СП СПО ОТЖТ) Специальность 23.02.06 Техническая эксплуатация подвижного состава железных дорог (ЭПС) Реферат

«___» ________ 2022 г. (дата)

«___» ________ 2022 г. (дата)

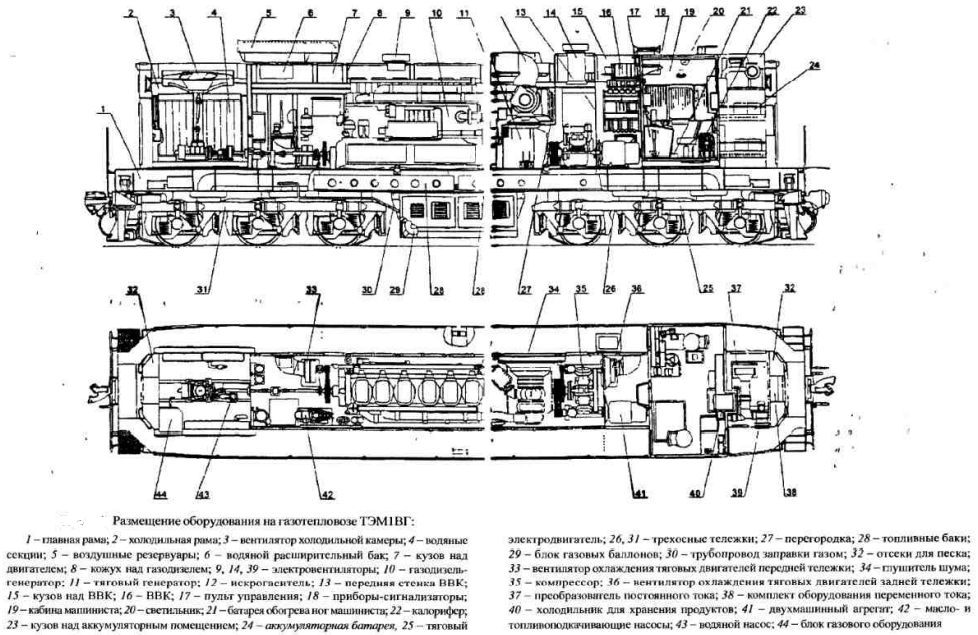

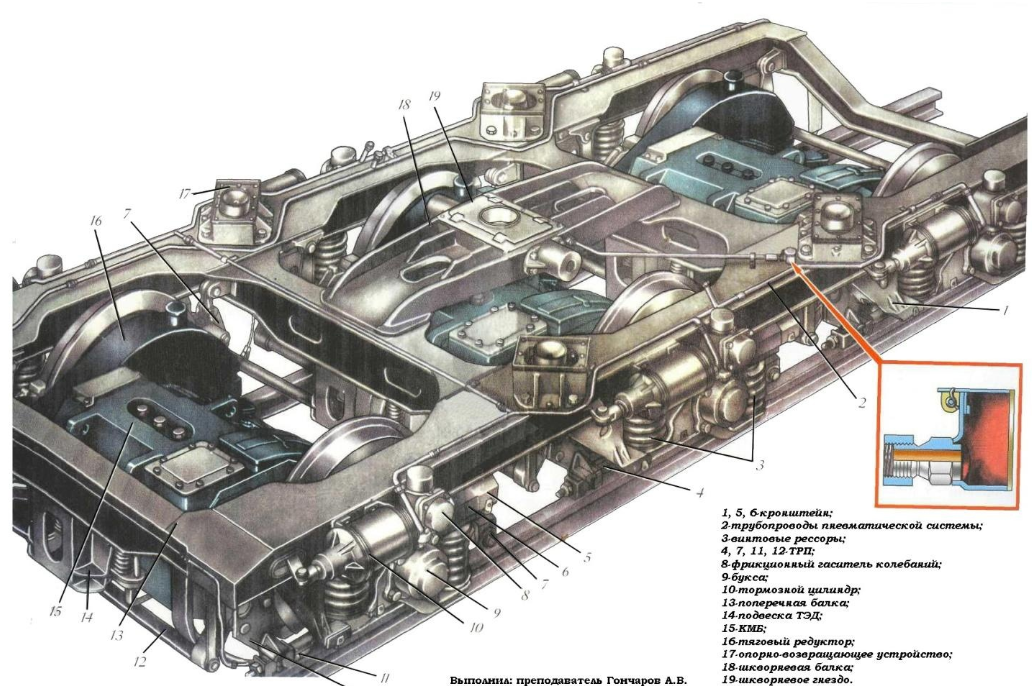

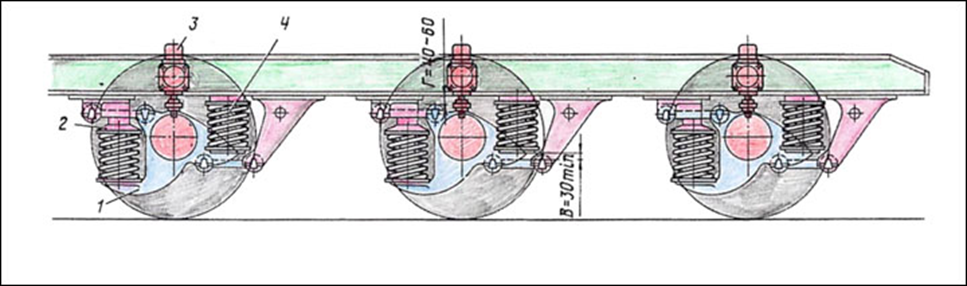

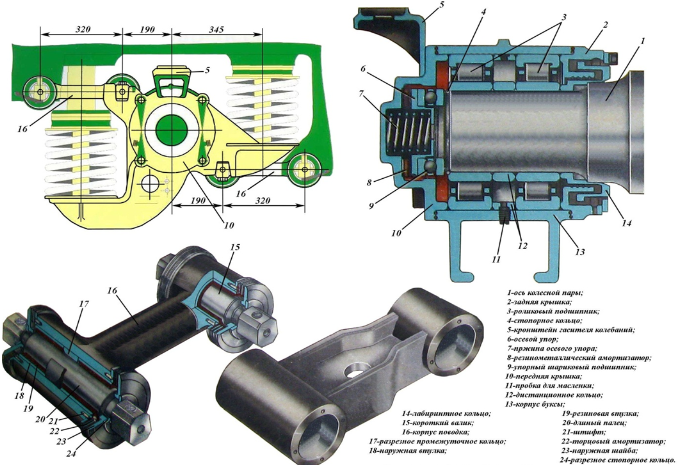

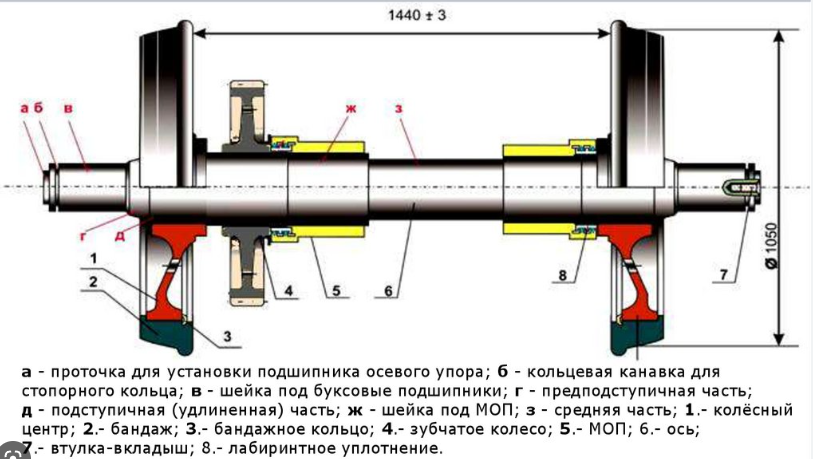

Омск - 2022 ОГЛАВЛЕНИЕ ВВЕДЕНИЕ Тепловоз ТЭМ18 выпускается Брянским машиностроительным заводом с 1992 года. Тепловоз предназначен для маневровой, вывозной и лёгкой магистральной работы на железных дорогах и промышленных предприятиях. БМЗ строит тепловозы данной серии в исполнении для колеи от 1435 до 1676 мм, для умеренного и тропического климата. На тепловозе установлен четырёхтактный дизель 1ПД-1А. Тепловоз оборудован: устройствами управления по системе двух единиц устройствами системы управления одним лицом установкой искрогасителя на выхлопе дизеля и экранным глушителем шума на всасывании воздуха в дизель подогревом наддувочного воздуха дизеля второй ступенью очистки воздуха, поступающего в дизель 1. ТЭМ18 И ЕГО МОДИФИКАЦИИ ТЭМ18Д Тепловозы данной серии оборудованы более совершенным и экономичным дизелем 1ПД-4Д, комплексной локомотивной системой безопасности «КЛУБ-У», электрическим тормозом, телемеханической системой контроля бдительности машиниста ТСКБМ и другими усовершенствованиями и дополнениями. Улучшена шумо- и теплоизоляция кабины машиниста. ТЭМ18ДМ Тепловоз серии ТЭМ18ДМ шестиосный, с электрической передачей постоянного тока предназначен для выполнения вывозной, маневровой и лёгкой магистральной работы на железнодорожных путях общего пользования и промышленных предприятий в районах с умеренным климатом при температуре окружающей среды от минус 50 ºС до плюс 40 ºС. Тепловоз ТЭМ18ДМ оборудован новой, увеличенной в размерах кабиной машиниста, более совершенным и экономичным дизелем 1-ПД4Д производства предприятия ОАО «Пензадизельмаш». Применение этого дизеля позволяет отказаться от радиаторных секций для охлаждения масла, так как в его комплект входит водомасляный теплообменник. Кроме того, используется редуктор, вращающий вентилятор холодильной камеры, без привода водяного насоса холодного контура. Этот насос установлен непосредственно на дизеле. На тепловозе применяются системы бортового энергоснабжения, микропроцессорного управления и диагностики, а также система микроклимата в кабине машиниста. Данные системы обеспечивают дополнительную экономию топлива, снижение расходов на ремонты и техническое обслуживание локомотива, а также улучшение условий труда локомотивной бригады. ТЭМ18Т Модификация тепловоза, оборудованная электрическим тормозом. ТЭМ18А Модификация для работы как на колее 1435 мм, так и на колее 1520 мм. ТЭМ18Г Модификация, работающая на сжатом природном газе с добавлением запальной порции дизельного топлива или на дизельном топливе. ТЭМ18ЭГ Тропическое исполнение ТЭМ18, предназначенное для поставки в Гвинею. ТЭМ18В Новая модификация тепловоза ТЭМ18 с дизелем от Wärtsilä (W6L20LA мощностью 882 кВт). Кардинальное решение проблемы ненадёжности пензенских дизелей ПД Брянский машиностроительный завод получил сертификат соответствия Регистра сертификации на федеральном железнодорожном транспорте (РС ФЖТ), позволяющий предприятию выпустить и передать на российские железные дороги установочную партию тепловозов ТЭМ18В. Сертификат распространяется на партию тепловозов (установочную серию) из 25 единиц и действителен до 1 ноября 2014 года. По состоянию на июль 2015 года выпущено 39 локомотивов серии. Эксплуатируются они, в основном, в депо ТЧЭ-12 Санкт-Петербург-Финляндский. ТЭМ18УТ Модификация, оборудованная унифицированной микропроцессорной системой управления электропередачей — УСТА и электрическим остановочным тормозом. Применение системы УСТА позволяет повысить надёжность работы дизель-генератора, увеличить пробег между техническими обслуживаниями, улучшить тяговые свойства тепловоза, увеличить срок эксплуатации колёсных пар, снизить расход песка, сократить износ тормозных колодок, снизить расход горюче-смазочных материалов. 2. МАНЕВРОВЫЙ ТЕПЛОВОЗ ТЭМ18  Рис.2.1. Тепловоз ТЭМ18 Тепловоз типа ТЭМ18 является шестиосным локомотивом с электрической передачей постоянного тока. Тепловоз предназначен для выполнения одной или несколькими секциями вывозной, маневровой и легкой магистральной работы на железнодорожных путях ОАО «РЖД» и промышленных предприятий с рельсами не легче Р38 и колеей 1520 или 1435мм в районах с умеренным климатом при температуре окружающей среды от 313 К до 223 К (от плюс 400С до минус 500С). Оборудование тепловоза монтируется на главной раме, которая устанавливается на две бесчелюстные трехосные унифицированные тепловозные тележки, каждая из которой имеет четыре опоры. Все оси тележек ведущие. Диаметр колес 1050 мм. Статический прогиб рессорного подвешивания 90 - 100 мм. Кузов тепловоза капотного типа и состоит из пяти частей: холодильной камеры, кузова над дизелем, кузова над высоковольтной камерой, кабины машиниста и кузова над аккумуляторным помещением. В кабине машиниста расположен пульт, на котором установлены приборы управления и контрольно-измерительные приборы для контроля за работой силовой установки и тормозного оборудования. Кроме основного пульта тепловоз оборудуется дополнительными пультами управления и дистанционным приводом контроллера. Для привода калорифера и антиобледенителей используются электродвигатели ДВ75У3 мощностью 0,03кВт при частоте вращения 2500 об/мин., напряжении 75в. Электрическая передача состоит из тягового генератора постоянного тока, шести тяговых электродвигателей, двухмашинного агрегата и электроаппаратуры. Тяговый генератор служит также для пуска дизеля, при этом генератор работает в режиме электродвигателя, получая питание от аккумуляторной батареи, расположенной в отдельном помещении за кабиной машиниста. Двухмашинный агрегат состоит из вспомогательного генератора и возбудителя. Электрическая аппаратура размещена в высоковольтной камере, расположенной впереди кабины машиниста. Электрическая схема предусматривает соединение тяговых электродвигателей в две параллельные группы по три электродвигателя в каждой, также две ступени ослабления поля тяговых электродвигателей: 48 и 25%. На нулевой, 1-й и 2-й позициях контроллера машиниста частота вращения вала дизеля 300±15 об/мин, на 3-й - 330±10, на 4-й - 400±10, на 5-й - 480±10, на 6-й - 570±10, на 7-й - 650±10 и на 8-й - 750±5 об/мин.  Рис.2.2. Пневматическая схема тепловоза ТЭМ18 ДМ От вала тягового генератора вращение передается через муфту к тормозному компрессору и через клиноременную передачу к вентилятору охлаждения тяговых электродвигателей задней тележки и двухмашинного агрегата. От переднего конца коленчатого вала дизеля через систему карданных валов и конический редуктор с фрикционной или гидродинамической муфтой приводится во вращение вентилятор холодильника, а при помощи клиноременной передачи - вентилятор охлаждения тяговых электродвигателей передней тележки. Центробежные вентиляторы охлаждения тяговых электродвигателей мощностью 5,1 кВт каждый при частоте вращения 2240 об/мин. обеспечивают подачу охлаждающего воздуха 105 куб.м./мин. в каждую тележку. В передней части тепловоза расположен холодильник, состоящий из 22 охлаждающих секций (6 используются для охлаждения масла дизеля, 6 для охлаждения наддувочного воздуха) и вентилятора. При частоте вращения 1055 об/мин развивая мощность 37,5 кВт вентилятор имеет производительность 36 куб.м./с. Для поддержания нормального теплового режима дизеля предусмотрено автоматическое регулирование температур воды и масла дизеля за счет открытия и закрытия жалюзи, а также включения и отключения вентилятора. Между дизелем и холодильной камерой расположены масло и топливоподкачивающие насосы с электродвигателями П22М мощностью 0,9 кВт при частоте вращения 1500 об/мин., напряжении 75 В, арматура и другое оборудование. Бункерами для песка служат два отсека, выполненные непосредственно в кузове (впереди холодильной камеры и сзади аккумуляторного помещения). Тепловоз оборудован автоматическим поездным и прямодействующим воздушным тормозом и ручным тормозом с приводом на две оси задней тележки, обеспечивающим удержание тепловоза на уклоне 30‰. Длина тормозного пути для одиночно следующего тепловоза со скоростью 22,2 м/с (80 км/ч) до полной остановки на горизонтальном участке пути не более 700 м. В систему тормозного оборудования тепловоза входит: четыре главных воздушных резервуара емкостью 250 л каждый, кран машиниста усл. № 394М-01, два крана вспомогательного тормоза усл. № 254-1, воздухораспределитель усл. № 483М, регулятор давления усл. №3РД, маслоотделитель усл. № Э-120/Т, двенадцать тормозных цилиндров диаметром 8" усл. № 553, рычажная передача с тормозными колодками и тормозная арматура с трубопроводом. Нажатие тормозных колодок на колеса двухстороннее. Применение маневровых тепловозов ТЭМ18 вместо тепловозов ТЭМ2У, ТЭМ2УМ обеспечивает получение экономии 38 т дизельного топлива в год и на 16% снижение расходов на ремонт и техническое обслуживание. Удельный расход топлива дизелем, приведенный к условиям ГОСТ22602, по тепловозной характеристике при номинальной мощности равен 210,8 г/кВтч (155 г/л.с.ч). Удельный расход масла дизелем на режиме полной мощности на угар, не более 1,09 г/кВтч (0,8 г/л.с.ч). Расход топлива тепловозом на холостом ходу дизеля в течение часа равен 11,2 кг/ч. Расход топлива в течение смены составляет обычно 120 - 250 кг в зависимости от интенсивности работы. Средняя продолжительность работы тепловоза между экипировками при запасе дизельного топлива 5400 кг масла (430 кг), воды (1050 кг) и песка (2000 кг) составляет минимум 7,5 суток при круглосуточной работе. 3. РАБОТА ЭЛЕКТРИЧЕСКОЙ СХЕМЫ ТЕПЛОВОЗА ТЭМ18  Рис. 3.1. Схема тепловоза ТЭМ18 Тяговые электродвигатели 1...6 подключены к тяговому генератору Г в две параллельные группы по три электродвигателя в каждой посредством поездных контакторов П1 и П2. Обмотки возбуждения тяговых электродвигателей подключаются контактами главной цепи реверсора Р. При изменении положения реверсора его замкнутые контакты размыкаются, а разомкнутые контакты замыкаются. В этом случае обмотки возбуждения электродвигателей будут обтекаться током в противоположном направлении. Изменение направления тока в обмотках возбуждения вызывает изменение направления вращения якорей электродвигателей, и, следовательно, направление движения тепловоза. Для обеспечения работы тягового генератора в рабочем интервале токов нагрузки (в гиперболической зоне внешней характеристики генератора) на тепловозе предусмотрены две ступени ослабления поля тяговых электродвигателей, что позволяет использовать полную мощность дизеля на 8-ом положении контроллера до скорости 57 км/час. Включением контактора Ш1 параллельно обмоткам возбуждения электродвигателей 1, 2, 3 подсоединяется сопротивление первой ступени ослабления поля СШ1. При этом часть тока обмоток якорей электродвигателей 1,2,3 ответвляется по сопротивлению СШ1 и по обмоткам возбуждения будет проходить 48% тока якорей. При включении контактора Ш2 параллельно обмоткам возбуждения электродвигателей 1,2,3 подсоединяется сопротивление второй ступени ослабления поля СШ1. В этом случае большая часть тока обмоток якорей будет проходить помимо обмоток возбуждения, так как часть тока дополнительно ответвляется по сопротивлению СШ1, и по обмоткам возбуждения будет проходить 25% тока якорей. Подключение цепей ослабления поля тяговых электродвигателей задней тележки 4, 5, 6 осуществляется аналогично. При остановленном дизеле цепи управления и освещения получают питание от аккумуляторной батареи БА по цепи: плюсовой нож рубильника батареи РБ, предохранитель батареи на 80A шунт амперметра ША1, сопротивление заряда батареи СЗБ, плюсовые клеммы пульта и автоматические выключатели AB1, AB3, AB9...AB12. При работающем дизеле питание поступает от полюса вспомогательного генератора через диоды заряда батареи на плюсовые зажимы пульта и далее на автоматические выключатели. Автоматические выключатели АВ4, АВ5, АВ8 подключены к аккумуляторной батарее до рубильника батареи РБ для питания цепей дежурного освещения. После автоматических выключателей цепи подключаются непосредственно к отдельным аппаратам и электролампам выключателями тумблерами или кнопками. От минусовых зажимов катушек аппаратов или электроламп при обновленном дизеле ток проходит через минусовой нож рубильника РБ на минус аккумуляторной батареи БА, при работающем дизеле ток проходит к минусу вспомогательного генератора ВГ. 4. МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ ТЕПЛОВОЗА ТЭМ18ДМ К экипажной части тепловоза относятся: главная рама с ударно-сцепными приборами, кузов, тележки с колесными парами, буксами, рессорным подвешиванием и спорно-возвращающими устройствами. Если кузов и кабина машиниста, установленные на главной раме тепловоза, не воспринимают никаких нагрузок, то тепловоз называют с несущей рамой. Если кузов и рама составляют единую цельносварную конструкцию, при которой некоторая часть статической и динамической нагрузок воспринимается кузовом, то тепловоз называют с несущим кузовом. Оборудование на главной раме должно быть размещено таким образом, чтобы на каждую тележку приходилась одинаковая нагрузка. Одинаковую нагрузку должна нести и каждая колесная пара. Отклонение допускается не более ± 3%. Связь тележек с главной рамой тепловоза должна обеспечивать поворот их в плане на угол 3 - 4 градуса, для обеспечения прохождения тепловоза в кривых участках пути. 4.1. Тележка тепловоза ТЭМ18ДМ Предназначена для восприятия всего надрессорного веса тепловоза на оси колесных пар, передачи тяговых и тормозных силы от колесных пар главной раме тепловоза, а также для восприятия поперечных усилий при движении в кривых участках пути. Тележка на тепловозе применена бесчелюстная 3-х-осная с индивидуальным одноступенчатым рессорным подвешиванием. Чтобы улучшить динамические характеристики экипажа, тяговые двигатели развернуты в одну сторону (гузьковый способ). Рама тележки выполнена из двух сварных боковин прямоугольного сечения, трех межрамных скреплений, концевой балки и шкворневой балки. К внешним боковым плоскостям приварены кронштейны гасителей колебаний, к нижним боковым плоскостям приварены литые кронштейны с трапецеидальными вырезами для крепления поводков букс. К нижней полке боковин крепятся опоры пружин рессорного подвешивания. На верхней полке приварены усиливающие накладки для крепления опоры возвращающего устройства. К межрамным балкам приварены литые кронштейны для подвески ТЭД. На тепловозе используется моторно-осевое подвешивание ТЭД, т.е. одним концом ТЭД опирается на раму тележки, а остальной частью на ось КП.  Рис. 4.1.1. Тележка тепловоза ТЭМ18ДМ 4.2. Устройство рессорного подвешивания Благодаря рессорному подвешиванию происходит выравнивание и перераспределения нагрузок между отдельными КП, смягчаются толчки, возникающие при движении тепловоза и уменьшается воздействие на путь. В систему включены шесть независимых групп. Каждая группа состоит из одинаковых комплектов пружин. В комплект, в свою очередь, входят 23 пружины (наружная и внутренняя). Конструкция пружин комплексных рессор предусматривает возможность замены комплекта, при поломке пружин, без выкатки КП из-под тепловоза (с помощью стяжных болтов и шайб).  Рис. 4.2.1. Устройство рессорного подвешивания Масса частей тепловоза, которая передается на шейки осей через рессорное подвешивание, называется подрессоренной массой, а масса, передаваемая на рельсы помимо рессорного подвешивания, называется неподрессоренной массой; она включает в себя: колесную пару с буксами и зубчатыми колесами, балансиры с подвесками, 50% массы ТЭД и часть массы кожухов зубчатых передач. От состояния рессорного подвешивания зависит нормальная работа локомотива и долговечности ЖД пути. А также безопасность движения поездов. 4.3. Буксовый узел Букса передает нагрузку от агрегатов расположенных на раме тепловоза, на оси КП и/или тяговые и тормозные усилия от КП на раму тележки при движении тепловоза. Кроме того букса воспринимает большие боковые усилия. На тепловозе буксы применяются с роликовыми подшипниками. Буксовые поводки крепятся к клиновидным пазам корпуса. Корпус буксы представляет собой отливку из фасовочной стали с кронштейнами для установки пружин рессорного подвешивания. Внутренняя полость корпуса расточена под наружные кольца буксовых подшипников, в корпусе буксы выполнены клиновидные пазы для крепления поводковых букс.  Рис. 4.3.1. Буксовый узел ТЭМ18 В передней крышке буксы смонтирован осевой упор с пружиной, поджимающий упорный подшипник. Задняя крышка буксы уплотнена лабиринтным кольцом. Буксовый узел собран на двух роликовых подшипниках, междукоторыми установлены дистанционные кольца. В качестве осевого упора применен шарикоподшипник упорный, одно кольцо которого напрессовано на проточенную шейку оси КП, а другое колесо на упор, которое прижимается к шарикам пружиной. Буксы крайних КП установлены резиновые амортизаторы для компенсации перекосов и смещения нагрузок от оси на переднюю крышку буксы. Конструкция крайней и средней букс КП одинакова. Путем демонтажа амортизатора буксу крайней КП можно переоборудовать под установку на среднюю КП. Поводок буксы соединяет буксу с рамой тележки и передает ей горизонтально продольные и поперечные усилия. Корпус поводка представляет собой стальную отливку с двумя головками и имеющее цилиндрическое отверстие, расточенные под втулки амортизаторов. Амортизаторы образуются стальными втулками, запрессованными в головки поводка, резиновыми втулками и валиками с трапецеидальными хвостовиками. Головки различаются между собой размерами. Головка, крепящая к раме больше головки крепящая к буксе. Амортизатор большой головки состоит из двух резиновых втулок, разделенных стальными разъемными кольцами. 4.4. Колесные пары Колесная пора (КП) – наиболее важный узел экипажной части тепловоза, обеспечивающий его взаимодействие с рельсовым путем. КП образованы двумя напрессованными на ось колесными центрами с бандажами. Рабочие поверхности оси для повышения усталостной прочности накатаны и цементированы. Структура прочности стали оси контролируется ультразвуковой дефектоскопией, а состояние поверхности магнитной дефектоскопией. В один конец оси в центровое сверление запрессовывается стальная втулка привода скоростемера (датчика угла поворота).  Рис. 4.4.1. Колесная пара, зубчатое колесо и МОП При обработке, галтели выполняются по шаблонам. На торце оси имеется кольцевая проточка на которой выбиты знаки и клейма. С противоположной стороны привода скоростемера напрессована на ось в нагретом состоянии ступица ведомого зубчатого колеса тяговой передачи с натягом. Колесные центры дискового типа, отлитые из стали. На центрах имеются три прилива высотой 25 мм для проверки качества термообработки и площадки, на которых выбивают клейма. Центры, напрессованы на ось с натягом, при этом усилие на пресс составляет 110-150 тс. Бандаж является той частью, которая непосредственно контактирует с рельсом и испытывает наибольшие нагрузки. Материал бандажа постоянно подвергается растяжению, сжатию, сдвигу, смятию и износу. Толщина бандажа 75 мм бандажи подвергаются термической обработке путем закалки и последующему отпуску. Устанавливаются на колесные центры в нагретом состояние до температуры 250-300˚С с натягом, а от сползания закрепляют бандаж кольцами, которые заводят в специальные выточки когда температура бандажа не ниже 200˚С. Для каждой КП разница диаметра колес по кругу катания не более 0.5 мм. Предельный прокат не более 7 мм, износ гребня 8 мм. Минимальная толщина бандажа 36-28 мм. 5. РАБОТА СХЕМЫ ПРИ ДВИЖЕНИИ ТЕПЛОВОЗА При приведении тепловоза в движение реверсивную рукоятку контроллера установите в требуемое положение «Вперед» или «Назад», включите тумблер «Управление машинами» и штурвал контроллера переведите с нулевой на первую позицию. При установке реверсивной рукоятки в рабочее положение получает питание один из вентилей управления реверсором, например, «Вперед» и силовыми контактами производит подключение обмоток возбуждения тяговых электродвигателей для движения вперед. При установке штурвала контроллера в первую позицию контактами вспомогательной цепи реверсора Р включается катушка контактора возбуждения ВВ по цепи: контакты тумблера «Управление машинами», контакты контроллера КМ, контакты блокировки двери аппаратной камеры БК, контакты контактора КУ2, контакты реле РТ, РБ1 и РБ2. Контактор ВВ включается, контактами главной цепи подключает шунтовую обмотку возбуждения Ш1 -Ш2 возбудителя В к вспомогательному генератору ВГ и, в обмотке якоря возбудителя создается напряжение. Одновременно от размыкающих контактов контактора КУ2 получает питание катушка реле времени РВ4. Замыкающими контактами реле РВ4 создается цепь питания катушек вентилей контакторов П1 и П2 через контакты отключателя электродвигателей ОМ. Контактами главной цепи контакторов П1 и П2 подключаются тяговые электродвигатели 1,2,3,4,5,6 к тяговому генератору Г. Одновременно контактами вспомогательной цепи контакторов П1 и П2 создается цепь питания катушки контактора возбуждения генератора KB через контакты контакторов Д1 и Д2, а также контакты реле РУ14, предохранитель ПР5 и контакты-термореле РТ3. Контактор KB после включения замыкающими контактами вспомогательной цепи обеспечивает питание катушек контакторов KB и ВВ независимо от размыкающих контактов контактора КУ2, а контактами главной цепи подключает независимую обмотку возбуждения F1-F2 тягового генератора Г к якорю возбудителя. В генераторе создается напряжение, и его ток начинает поступать в обмотки тяговых электродвигателей, которые приводят тепловоз в движение. Увеличение скорости движения тепловоза осуществляется перемещением штурвала контроллера с первой позиции на последующие. При этом на втором положении контроллера увеличение мощности генератора происходит в результате шунтирования ступени плавного трогания резистора СВВ в цепи шунтовой обмотки возбуждения возбудителя контактами контактора управления КУ2 при частоте вращения дизеля, соответствующей нулевому положению контроллера. Катушка контактора КУ2 получает питание от контактов контроллера на втором положении. На положениях с 3-го по 8-ое мощность генератора увеличивается повышением частоты вращения вала дизеля за счет подключения в определенной последовательности контактами контроллера вентилей BT1-BT4, управляющих регулятором частоты вращения вала дизеля. Управление ослаблением поля происходит автоматически, посредством реле переходов РП1 и РП2. Катушки напряжения реле переходов включены на напряжение тягового генератора через сопротивление панели резисторов реле переходов СРПШ. Ток в катушку напряжения реле РП1 поступает от плюса тягового генератора по размыкающим контактам вспомогательной цепи контактора Ш1 и резистору СРПШ, а в катушке реле РП2 - по размыкающим контактам реле PB1, размыкающим контактам вспомогательной цепи контактора Ш2 и резистору СРПШ. При увеличении напряжения генератора пропорционально увеличивается ток в катушках напряжения реле РП1 и РП2. Катушки тока реле РП1 и РП2 через резистор СРПТ включены параллельно обмотке добавочных полюсов тягового генератора и дифференциальной обмотке возбудителя. ЗАКЛЮЧЕНИЕ В этой работе я описал общее устройство тепловоза ТЭМ18, его технические параметры, и назначение некоторых его устройств. Также я привел привел примеры модификаций ТЭМ18, например, ТЭМ18Д, ТЭМ18Т, ТЭМ18А и т.д. В конце можно сказать, что тепловозы данной серии оборудованы более совершенным и экономичным дизелем 1ПД-4Д, электрическим тормозом, телемеханической системой контроля бдительности машиниста ТСКБМ, а с 2008 года — комплексной системой контроля и безопасности на базе КПД-3ПВ, производства ПАО «Электромеханика». Библиографический список Устройство, эксплуатация и ремонт тепловозов серии ТЭМ18 (ДМ, Д, Г, В)., Мольдерф С. В., 2014. Маневровые тепловозы., Л.С.Назаров., 1977. | ||||||||||||||||||||||||||||||||||||||||