Реферат по дисциплине "Анатомия и биомеханика движений" Реферат на тему "Коленный сустав, строение, суставные поверхности, мениски, крестообразные связки. Биомеханика движений в суставе. Анатомия и повреждения коленного сустава"

Скачать 69.92 Kb. Скачать 69.92 Kb.

|

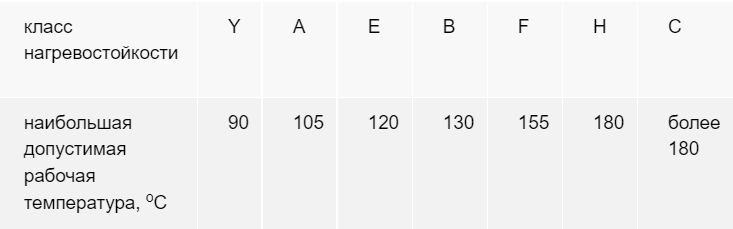

Министерство культуры Российской Федерации ФГБОУ ВПО “Кемеровский государственный институт культуры” Факультет хореографии Кафедра балетмейстерского творчества Реферат по дисциплине “Анатомия и биомеханика движений” Реферат на тему “Коленный сустав, строение, суставные поверхности, мениски, крестообразные связки. Биомеханика движений в суставе. Анатомия и повреждения коленного сустава” Выполнила: Студентка 1-ого курса Группы РХЛК-211 Маркович М. Ю Проверил: д. м. н., профессор Гусев С. И. Содержание Введение.........................................................................................................3 1. Приемы и особенности нарезания резьб при работе с цветными металлом…………………………………………………………………………...4 2. Тепловые свойства диэлектриков. Классы нагревостойкости электроизоляционных материалов........................................................................9 Заключение..................................................................................................23 Список литературы……………………………………………………….24 Введение Практика обучающихся является важной составной частью учебного процесса, в результате которого осуществляется приобретение умений и навыков, закрепление теоретического материала и подготовка к профессиональной деятельности. Технологическая практика проходила в период с 22 марта по 04 апреля 2022 года в Ачинском филиале ФГБОУ ВО Красноярский ГАУ. Руководителем практики от кафедры был обозначен ряд вопросов для изучения и рассмотрения: 1. Приемы и особенности нарезания резьб при работе с цветным металлом. 2. Тепловые свойства диэлектриков. Классы нагревостойкости электроизоляционных материалов. 1. Приемы и особенности нарезания резьб при работе с цветным металлом. Резьбонарезание Резьбонарезание является одним из самых сложных видов обработки резанием. Резьба представляет собой спиральную канавку постоянного сечения и шага, нарезанную на цилиндрической или конической поверхности. Резьба широко применяется в современном машиностроении. Известно, что посредством резьбы обеспечивается надежное соединение различных разъемных деталей машин, осуществляется передача усилий и движений в прессах, домкратах, станках, редукторах и т. д. Резьбы бывают и наружные, и внутренние, а в зависимости от того какое направление имеет винтовая линия резьбы разделяются на правых и левые. Правая резьба имеет подъем нитки слева направо, и ввертывание болта или гайки происходит по часовой стрелке. Левая резьба имеет подъем, справа налево, и завинчивание производится против часовой стрелки. Правая резьба является основной и наиболее распространенной. Если резьба состоит из двух-трех или нескольких параллельно навитых на цилиндре винтовых линий, то она называется соответственно двухзаходной, трехзаходной и многозаходной. В многозаходных резьбах различают ход резьбы и шаг резьбы. Ходом резьбы называется то расстояние, на которое по оси сдвинется болт или гайка при повороте на один оборот. Шаг резьбы — это расстояние между двух точек соседних профилей, измеряемое параллельно оси резьбы. Ход многозаходной резьбы So равен шагу резьбы S, умноженному на количество заходов: So = Si В однозаходных резьбах шаг и ход резьбы совпадают. Число заходов многозаходной резьбы легко определить с ее торца посредством подсчета конца витков. Особенности резьбонарезания В большинстве случаев нарезание резьбы сопровождается двумя относительными движениями заготовки и инструмента - вращательным вокруг продольной оси резьбы и продольным движением подачи, равным шагу нарезаемой резьбы. Получить резьбу можно следующими методами: 1)нарезанием лезвийными РИ; 2) шлифованием специальными профильными кругами, которые могут быть одно- и многониточными; 3) накатыванием, т. е. путем пластического деформирования. Основными РИ для нарезания резьбы являются резьбонарезные резцы, гребенки, метчики, плашки, фрезы, резцовые и резьбонарезные головки. Получение мелких точных резьб осуществляется шлифовальными профилированными кругами без предварительной лезвийной обработки. Для ходовых и крупных резьб шлифование производится после предварительной лезвийной обработки. Накатывание наружной резьбы осуществляется резьбонакатными плашками и роликами, а внутренней -- раскатниками. К особенностям процесса резания при резьбонарезании относятся: а) срезание стружки тонкими слоями, толщина которых в некоторых случаях измеряется сотыми долями миллиметра; б) участие в работе одновременно двух (при нарезании остроугольной резьбы) или трех (при нарезании ходовых трапецеидальных и прямоугольных резьб режущих кромок, значительно усложняющих процесс стружкообразования. Для получения качественных резьб необходимо обеспечить: 1) точное изготовление резьбообразующего РИ, а также точную его установку по отношению к нарезаемой детали; 2) правильный расчет подачи и соответствующую установку сменных шестерен, если нарезание резьбы ведется на токарно-винторезных станках; 3) соответствующие точность и шероховатость поверхностей под нарезание резьбы; 4) тщательный контроль параметров резьбы. Большое влияние на качество нарезанной резьбы оказывает правильно подобранная по химическому составу СОЖ, так как при этом уменьшаются силы трения и резания, крутящие моменты, износ РИ и увеличивается период его стойкости. Хорошо себя зарекомендовали при нарезании резьбы в сталях такие СОЖ: активные масла, многосернистые сульфофрезолы, многомасляные эмульсии, машинное масло с 10 %-ми добавками животного жира или коллоидального графита. Правильно подобранная СОЖ позволяет получать шероховатость резьбы даже 0,63 мкм. Производительность процесса резьбонарезания резко возрастает в результате применения твердосплавных РИ. Кроме того, использование твердосплавных резцов снижает шероховатость обработанной резьбы. Поэтому при изготовлении несложных по форме резьбонарезных РИ рекомендуется применение твердых сплавов. Нарезка резьбы метчиком Ручная нарезка резьбы метчиком выполняется с помощью воротка, плашкой - с помощью плашкодержателя. Внешне метчик выглядит как винт с прорезанными вдоль его оси прямыми или винтовыми стружечными канавками, образующими режущие кромки. Для уменьшения трения о стенки обрабатываемого отверстия задняя поверхность затылована. Заходная часть ручного метчика имеет коническую форму, обеспечивающую центрирование и равномерный вход в отверстие. Обычно, для каждого диаметра резьбы выпускают комплект из двух или трех метчиков: чернового, среднего и чистового - номер каждого промаркирован количеством рисок на хвостовике. Нарезка резьбы метчиком начинается с подготовки отверстия - важно правильно выбрать его диаметр. Лучше всего, если отверстие получено сверлением или зенкерованием. Диаметр инструмента при этом необходимо подбирать по ГОСТ 19257-73. Если диаметр отверстия окажется больше рекомендованного, резьба будет иметь неполный профиль, если меньше - резьба будет рваной, а перегрузка метчика может привести к его заклиниванию и поломке. Глубина глухого отверстия должна быть больше, чем длина нарезаемой резьбы. Нарезать резьбу обязательно следует поочередно всеми метчиками из комплекта, делая после каждого оборота пол-оборота в обратную сторону для скалывания стружки. Средний и чистовой метчики предварительно наживляют на полученную предыдущим метчиком резьбу руками и лишь потом, наложив вороток, продолжают нарезку. В процессе работы необходимо контролировать положение метчика относительно оси отверстия. Для улучшения качества резьбы и повышения долговечности метчика необходимо использовать смазочно-охлаждающую жидкость, выбранную в зависимости от обрабатываемого материала. Можно применять эмульсию, керосин, скипидар, льняное масло, но, ни в коем случае, не машинные и минеральные масла. Для бронзы и чугуна смазка не требуется. Нарезание резьбы резцами, гребенками и круглыми плашками Нарезание резьбы резцами производится в несколько проходов, причем последовательность снятия стружки может быть двоякой. В первом случае резец совершает следующие движения: I -- радиальное Sр на глубину резания; II -- рабочий ход вдоль оси заготовки со снятием стружки; III -- быстрый радиальный отвод; IV-- быстрый обратный ход резца в исходное положение. При таком цикле нарезания резьбы во время рабочего хода обе режущие кромки зуба срезают одновременно симметричные стружки. Во втором случае при нарезании метрических резьб верхние салазки суппорта устанавливают под углом 60° к оси нарезаемой детали. После каждого очередного прохода головку суппорта перемещают вперед. Нарезание резьбы гребенками является более производительным способом, так как зубья гребенки представляют ряд расположенных последовательно резцов, которые работают одновременно. Рабочая часть гребенки состоит из режущей l1 и калибрующей частей. Зубья режущей части срезаны под углом и снимают основную часть припуска. Нарезание резьбы плашкамиможет осуществляться вручную и на станках. Передний угол зубьев плашки выбирается в зависимости от свойств обрабатываемого материала и равен 10...12°. Задний угол образуется путем затылования только по наружному диаметру заборной части. Величина его составляет 6...9°. Угол конуса заборной части 2 принимается равным 50°. Особенности фрезерования резьбы Резьбофрезерование осуществляется тремя видами фрез: дисковыми (одинарными), гребенчатыми (групповыми) и вращающимися резцовыми головками (вихревое нарезание). Дисковые резьбовые, или трехсторонние угловые фрезы имеют зубья, соответствующие профилю нарезаемой резьбы. По отношению к заготовке они устанавливаются под углом 2, соответствующим углу подъема нарезаемой резьбы. Нарезание резьбы происходит за один проход. После настройки фрезы на глубину профиля резьбы h осуществляются следующие движения: главное -- быстрое вращение фрезы vф, вспомогательное -- медленное вращение заготовки (круговая подача Sz) и продольное перемещение фрезы или заготовки на шаг Р или ход резьбы Sp. Каждый зуб фрезы срезает элемент ABC, в котором ВС = Sz -- круговая подача заготовки на один зуб фрезы. Скорость резания при всех видах резьбофрезерования рассчитывают также, как и при фрезеровании. Глубина резания равна высоте профиля резьбы h. Подача на один оборот заготовки Sо равна шагу резьбы Р, а подача на один резец головки Sz равна круговой подаче заготовки. Круговая подача Sz на один зуб фрезы (один резец головки) равна длине дуги ВС по наружному диаметру резьбы заготовки за один срез. К резьбофрезерованию можно отнести нарезание резьбы резьбонарезными головками. Резьбонарезные головки — это сборные РИ, оснащенные комплектом круглых гребенок, или плоских плашек. По расположению плашек относительно обрабатываемой детали головки разделяются на радиальные и тангенциальные. По кинематике резания головки подразделяются на вращающиеся для токарных полуавтоматов и невращающиеся -- для револьверных и резьбонарезных станков. 2. Тепловые свойства диэлектриков. Классы нагревостойкости электроизоляционных материалов. Свойства нагревостойких диэлектриков, область их применения К важнейшим тепловым свойствам диэлектриков относятся нагревостойкость, холодостойкость, теплопроводность, и тепловое расширение. Способность электроизоляционных материалов и изделий без вреда для них как кратковременно, так и длительно выдерживать воздействие высоких температур, называют нагревостойкостью. Нагревостойкость неорганических диэлектриков определяется, как правило, по началу существенного изменения электрических свойств, например по заметному росту угла диэлектрических потерь (tg) или снижению удельного электрического сопротивления. Нагревостойкость оценивают соответствующими значениями температуры (в оС), при которой появились эти изменения. Нагревостойкость органических диэлектриков часто определяют по началу механических деформаций растяжения или изгиба, погружению иглы в материал под давлением при нагреве. Однако и для них возможно определение нагревостойкости по электрическим характеристикам. Способы оценки нагревостойкости (например способ Мартенса), температуры размягчения материалов (способ кольца и шара и др.) достаточно условны, так как форма и размеры образца, характер и значение механической нагрузки, скорость возрастания температуры и предельные деформации выбираются произвольно. Температуру жидкости, при нагреве до которой смесь паров её с воздухом вспыхивает при поднесении к ней небольшого пламени, называется температурой вспышки. Температура воспламенения - ещё более высокая температура, при которой при поднесении пламени испытуемая жидкость загорается. Эти характеристики представляют особый интерес при оценке качества трансформаторного масла, а также растворителей, применяемых в производстве электроизоляционных лаков. Вопрос о наивысшей допустимой рабочей температуре решается на основании тщательного изучения кратковременной и длительной нагревостойкости материала с учётом коэффициента запаса, зависящего от условий эксплуатации, степени надёжности и срока службы изоляции. Если ухудшение качества изоляции может обнаружиться только при длительном воздействии повышенной температуры, то это явление называют тепловым старением изоляции. Старение может проявляться, например, у лаковых плёнок и целлюлозных материалов в виде повышения твёрдости и хрупкости, образовании трещин и т.п. Скорость старения зависит от температуры, при которой работает изоляция электрических машин и других электроизоляционных конструкций. Помимо температуры, влияние на скорость старения могут оказывать изменение давления воздуха или концентрация кислорода, присутствие озона (более сильного, чем кислород, окислителя), а также химических реагентов, замедляющих или ускоряющих старение. Тепловое старение ускоряется от освещения ультрафиолетовыми лучами, от воздействия электрического поля, механических нагрузок и т.п. Возможность повышения рабочей температуры изоляции для практики очень важна. В электрических машинах и аппаратах повышение нагрева, которое обычно ограничивается именно материалами электрической изоляции, даёт возможность получить большую мощность при тех же габаритах или же при сохранении мощности уменьшить размеры и стоимость изделия. ГОСТ предусматривает разделение электроизоляционных материалов для электрических машин, трансформаторов и аппаратов на классы нагревостойкости, для которых фиксируются наибольшие допустимые рабочие температуры при использовании этих материалов в электрооборудовании общего применения, длительно работающего в нормальных для данного вида электрооборудования эксплуатационных условиях.  Табл. 1 соотношение нагревостойкости и тепературы При этих температурах обеспечиваются целесообразные сроки службы электрооборудования. К классу Y относятся волокнистые материалы на основе целлюлозы и шёлка (пряжа, ткани, ленты, бумаги, картоны, древесина и т.п.), если они не пропитаны и не погружены в жидкий электроизоляционный слой. К классу А относятся те же органические волокнистые материалы, если они работают пропитанными лаками либо компаундами или погружены в жидкий электроизоляционный материал, то есть защищены от непосредственного соприкосновения с кислородом воздуха, который ускоряет тепловое старение материалов. К классу А относятся также полиамидные плёнки, литые полиамидные смолы, изоляция эмаль-проводов на масляно-смоляных и поливинилацеталевых лаках и т.п. К классу Е принадлежат пластические массы с органическим наполнителем и термореактивным связующим типа фенолоформальдегидных и подобных им смол (гетинакс, текстолит, пресс-порошки с наполнением древесной мукой и т.п.), полиэтилентерефталатные плёнки, эпоксидные, полиэфирные и полиуретановые смолы и компаунды, изоляция эмалированных проводов на полиуретановых и эпоксидных лаках и т.д. Таким образом к классам Y, А, Е относятся в основном чисто органические электроизоляционные материалы. В класс В входят материалы, для которых характерно большое содержание неорганических компонентов, например щепаная слюда, асбестовые и стекловолокнистые материалы в сочетании с органическими связующими и пропитывающими материалами; таковы большинство миканитов (в том числе с бумажной или тканевой органической подложкой), стеклолакоткани, стеклотекстолиты, на фенолформальдегидных термореактивных смолах, эпоксидные компаунды с неорганическими наполнителями и т.п. К классу F принадлежат миканиты, изделия на основе стекловолокна без подложки или с неорганической подложкой, с применением органических связующих и пропитывающих материалов повышенной нагревостойкости; эпоксидных, термореактивных полиэфирных, кремнийорганических. Материалы класса Н получаются при использовании кремнийорганических смол особо высокой нагревостойкости. К классу С относятся чисто неорганические материалы, совершенно без склеивающих или пропитывающих органических составов. Это слюда, стекло и стекловолокнистые материалы, кварц, асбест, микалекс, непропитанный асбоцемент, шифер, нагревостойкие (на неорганических связующих) миканиты и т.п. Из всех органических электроизоляционных материалов к классу нагревостойкости С относятся только политетрафторэтилен (фторопласт 4) и материалы на основе полиимидов (плёнки, волокна, изоляция эмалированных проводов и т.п.). Для ряда диэлектриков, в особенности хрупких (стёкла, керамические материалы и пр.), важна стойкость по отношению к резким сменам температуры (термоударам), в результате которых в материале могут образоваться трещины Механизм пробоя жидких диэлектриков Диэлектрик, находясь в электрическом поле, теряет свойства электроизоляционного материала, если напряжённость поля превысит некоторое критическое значение. Это явление называется пробоем диэлектрика, то есть нарушением его электрической прочности. Значение напряжения, при котором происходит пробой диэлектрика, называется пробивным напряжением, а соответствующее значение напряжённости поля - электрической прочностью диэлектрика. Электрическая прочность определяется пробивным напряжением, отнесённым к току диэлектрика в месте пробоя, где Uпр - пробивное напряжение, а h - толщина диэлектрика. Пробой жидких диэлектриков происходит в результате ионизационных тепловых процессов. Одним из главных факторов, способствующих пробою, является наличие в них посторонних примесей. Предельно чистые жидкости получить крайне трудно. Постоянными примесями в жидкостях являются вода, газы и твёрдые частицы. Наличие примесей вызывает большие затруднения для создания точной теории пробоя этих веществ. Поэтому представления теории электрического пробоя применяют к жидкостям, максимально очищенным от примесей. При высоких значениях напряжённости электрического поля может происходить вырывание электронов из металла электродов и разрушение молекул самой жидкости за счёт ударов заряженными частицами. При этом большая электрическая прочность жидких диэлектриков по сравнению с газообразными, объясняется значительно меньшей длиной свободного пробега электронов. Пробой жидкостей, содержащих газовые включения, объясняется местным перегревом жидкости (за счёт энергии, выделяющейся в сравнительно легко ионизирующихся пузырьках газа), который приводит к образованию газового канала между электродами. Наличие воды в жидком диэлектрике, даже в очень небольших количествах, сильно снижает его электрическую прочность. Вода при нормальной температуре не смешивается с жидким диэлектриком, а содержится в нём в виде мельчайших капелек. Под влиянием электрического поля эти капельки воды (сильно полярной жидкости) поляризуются и создают между электродами цепочки с повышенной проводимостью, по которым и происходит электрический пробой. Наблюдается своеобразная зависимость электрической прочности жидкого диэлектрика, содержащего воду от температуры. При повышении температуры выше комнатной, вода переходит из состояния эмульсии в состояние молекулярного раствора, в котором она более слабо влияет на величину электрической прочности. Вследствие этого электрическая прочность жидкого диэлектрика, в частности трансформаторного масла, возрастает до некоторого максимума. А дальнейшее снижение электрической прочности объясняется явлениями кипения жидкости. При снижении температуры при условии, когда вода не успевает испариться из масла, электрическая прочность изменяется по той же кривой. В сухом масле, не содержащем воды, электрическая прочность не зависит от температуры в пределах до 80 оС, когда начинается кипение лёгких масляных фракций и образование большого количества пузырьков пара внутри жидкости. Увеличение электрической прочности трансформаторного масла при низких температурах связывают с увеличением вязкости масла и меньшими значениями диэлектрической проницаемости льда по сравнению с водой. Твёрдые вкрапления (сажа, волокна и т.п.) искажают электрическое поле внутри жидкости и также приводят к снижению электрической прочности диэлектрических жидкостей. Очистка жидких диэлектриков, в частности масел, от примесей заметно повышает электрическую прочность. Так, например, неочищенное трансформаторное масло имеет электрическую прочность примерно 4 МВ/м; после тщательной очистки она повышается до 20 - 25 МВ/м. На пробой жидких диэлектриков, как и газов, оказывает влияние форма электродов: с увеличением степени неоднородности электрического поля пробивное напряжение при одинаковых расстояниях снижается. В неоднородных электрических полях, так же как и в газах, может быть неполный пробой - корона. Сколь либо длительная корона в жидких диэлектриках недопустима, так как она вызывает разложение жидкости. Так же к факторам, влияющим на электрическую прочность, следует отнести частоту тока. С увеличением частоты электрическая прочность жидких диэлектриков уменьшается. Что происходит при контакте двух полупроводников с разным типом проводимости. Начертите вольт-амперную характеристику полупроводникового диода с кратким объяснением этой характеристики В электротехнике особое значение получила односторонняя электропроводность пластинки, состоящей из половинок с разными типами электропроводности (p и n). На этом принципе основано действие полупроводниковых диодов. Электроды, на которые может быть подана определённая разность потенциалов, наложены на торцы пластинки. Без создания электрического поля за счёт поданных на электроды потенциалов на границе между половинками с разными типами проводимости в так называемом электронно-дырочном переходе (или p - n-переходе) образуется тонкий запорный слой, порядка 10-5 см, через который не проходят ни электроны, ни «дырки». Механизм образования этого запорного слоя сводится к следующему физическому процессу. В половинке с p-проводимостью концентрация «дырок» больше, чем в зоне с n-проводимостью; в последней же имеется повышенная концентрация электронов. Благодаря этому происходит диффузия «дырок» и электронов из одной половины в другую, приводящая к появлению отрицательного заряда у p - n-перехода в области с p-проводимостью и положительного заряда в области с n-проводимостью. Эти заряды создают внутреннее диффузное поле, прекращающее диффузию «дырок» и электронов через зону действия этого поля - через запорный слой. При приложении к электродам разности потенциалов, когда на электрод, присоединённый к половинке с p-проводимостью подсоединён отрицательный, а к электроду половинки с n-проводимостью - положительный полюс, создаваемое ими поле совпадает с диффузным полем, p - n-переход остаётся запертым - ток проходить не будет. При приложении разности потенциалов противоположных знаков внешнее поле будет направлено против диффузного, в результате чего через p - n-переход будут свободно проходить электроны и «дырки», полупроводник повышает электропроводность - через пластинку пройдёт ток, p - n-переход будет открыт. В реальных полупроводниках по сравнению с этой теоретической картиной будет следующее отличие: благодаря наличию неосновных носителей (в p-зоне некоторого количества электронов и в n-зоне некоторого количества «дырок») в запертом состоянии через p - n-переход при наличии разности потенциалов на электродах будет осуществляться слабое проникновение электронов и «дырок», будет некоторая остаточная проводимость, обуславливающая наличие слабого обратного тока. Полупроводниковые диоды разных типов имеют примерно следующую вольтамперную характеристику. В правой части характеристики дана зависимость прямого тока от напряжения в пропускном (прямом) направлении. В левой части - зависимость обратного тока от напряжения в запирающем (обратном) направлении. Численные значения токов и напряжения изменяются в очень больших пределах в зависимости от свойств полупроводника. Основные параметры магнитных материалов По особенностям магнитных свойств все материалы и вещества могут быть разделены на два вида: парамагнетики и диамагнетики. Парамагнетики отличаются тем, что при помещении их в магнитное поле они усиливают его внутри себя вследствие совпадения их намагничивания с направлением внешнего поля. Диамагнетики ослабляют внутри себя магнитное поле, действующее извне, вследствие того, что их намагничивание направлено против внешнего поля. Магнитные свойства материалов связаны с вращением электронов в атомных ядрах вокруг собственных осей - электронные спины и орбитальным вращением электронов в атомах. Электроны, вращающиеся в атоме, являются элементарными магнитиками данного тела. Кроме диамагнетиков и парамагнетиков, существуют ещё ферромагнетики - материалы, магнитная проницаемость которых значительно больше единицы и зависит от напряжённости магнитного поля (у диамагнетиков и парамагнетиков этой зависимости нет и величина их магнитной проницаемости постоянна). Поэтому у ферромагнетиков зависит от напряжённости также и намагниченность, и индукция. В качестве магнитных материалов в электротехнике применяются ферромагнетики и ферримагнитные химические соединения (ферриты). Явление ферромагнетизма связано с образованием внутри некоторых материалов ниже определённой температуры (точка Кюри) таких кристаллических структур, при которых электронные спины в пределах определённых областей - магнитных доменов, оказываются ориентированны параллельно друг другу и одинаково направленными. То есть у ферромагнетика существует самопроизвольная (спонтанная) намагниченность без приложения внешнего магнитного поля. Но магнитные моменты отдельных доменов расположены неупорядоченно, вследствие чего суммарная намагниченность их равна нулю. При наложении внешнего, даже слабого магнитного поля происходит рост доменов, намагниченность которых совпадает с внешним полем или близка к направлению внешнего поля, с одновременным сокращением размеров доменов, намагниченность которых сильно не совпадает с направлением внешнего поля. При достаточно сильном внешнем поле имеет место поворот векторов намагниченности некоторых доменов до их полного совпадения с направлением внешнего поля. В сильных полях завершаются рост доменов и поворот их векторов намагниченности, наступает магнитное насыщение. Описанный выше процесс находит своё отражение на кривой намагничивания, представляющей собой зависимость магнитной индукции в материале от напряжённости магнитного поля. Магнитная проницаемость с ростом напряжённости магнитного поля проходит через максимум. У ферритов физическая природа магнетизма несколько отличается от природы магнетизма обычных ферромагнетиков, но по основным техническим свойствам они во многом схожи друг с другом. Если медленно производить намагничивание ферромагнетика во внешнем магнитном поле, а затем, начиная с какой-либо точки основной кривой намагничивания, начать уменьшать напряжённость поля, то индукция будет также уменьшаться, но не по основной кривой, а с отставанием. То есть кривая изменения индукции примет форму замкнутой кривой - «петли гистерезиса». В зависимости от значений напряжённости внешнего магнитного поля можно получить целое семейство петель гистерезиса. Выберем из этих циклов предельный цикл, при котором достигается намагничивание материала до насыщения Вмакс. Значение В при Н = 0 в процессе размагничивания образца, намагниченного до насыщения, называется остаточной индукцией Br. Для доведения остаточной индукции до нуля необходимо довести силу магнитного поля до значения - Нс (приложить обратно направленную напряженность поля Нс), называемого коэрцитивной (задерживающей) силой. Материалы с малым значением коэрцитивной силы и большой магнитной проницаемостью называются магнитно-мягкими материалами. Материалы с большой коэрцитивной силой и сравнительно малой проницаемостью носят название магнитно-твёрдых материалов. Циклическое перемагничивание материала происходит с определёнными потерями энергии, её рассеиванием внутри материала в виде выделяющегося тепла. Что обусловлено потерями на гистерезис и динамическими потерями. Динамические потери вызываются вихревыми токами, индуктированными в массе магнитного материала, а отчасти и так называемой магнитной вязкостью, или магнитным последействием. Потери на один цикл перемагничивания пропорциональны площади петли гистерезиса и зависят от качества материала. При температурах выше точки Кюри, магнитные материалы теряют свои ферромагнитные свойства. Для разных материалов точка Кюри имеет разные значения, являясь характеристикой магнитного материала. Магнитные свойства ферромагнетиков в виде монокристаллов различны в разных направлениях. В поликристаллических материалах, каковыми являются обычно технические ферромагнетики, магнитная анизотропия имеет место за счёт условий обработки, например проката. Магнитная анизотропия является причиной магнитострикции - изменения размеров при намагничивании. Часть магнитных материалов хорошо поддаётся обычным методам обработки: прокатывается в достаточно тонкие листы (главным образом магнитно-мягкие материалы), куётся и отливается (главным образом магнитно-твёрдые материалы). Другие материалы в силу особенности своих свойств не поддаются этим методам обработки. Различные детали из них могут быть получены металлокерамическим способом (методом порошковой металлургии). Требования, предъявляемые к контактам и материалам, которые применяются для создания качественного контакта. Наиболее ответственными контактами, применяемыми в электротехнике, являются контакты, служащие для периодического замыкания и размыкания электрических цепей (разрывные и скользящие контакты). Материалы для разрывных контактов, применяемые при больших силах тока и высоких напряжениях должны обеспечивать высокую надёжность при малом переходном электрическом сопротивлении контактов в замкнутом состоянии, то есть исключать возможность обгорания контактирующих поверхностей и приваривания их друг к другу под действием электрической дуги, возникающей при разрыве контакта. В качестве конструкционных материалов для разрывных контактов, помимо чистых тугоплавких металлов (например вольфрам), применяются различные сплавы и металлокерамические композиции. Большое применение имеет материал системы серебро - окись кадмия (Ag - CdO). Для разрывных контактов в установках большой мощности применяют композиции серебра (Ag) с кобальтом (Co), никелем (Ni), хромом (Cr), вольфрамом (W), молибденом (Mo), и танталом (Ta); меди (Cu) с вольфрамом и молибденом; золота (Au) с вольфрамом и молибденом. Материалы для скользящих контактов должны обладать высокой стойкостью к истиранию. Для их изготовления применяют холоднотянутую (твёрдую) медь, бериллиевую бронзу, а также материалы системы Ag - CdO. Для образования скользящего контакта между неподвижной и вращающейся частями электрической машины, то есть для подвода (или отвода) тока к коллектору или контактным кольцам, служат щётки. Выпускается несколько марок щёток, отличающихся друг от друга составом и технологией изготовления. Для различных марок характерны определённые значения удельного сопротивления, допустимой плотности тока, линейной скорости на коллекторе, коэффициента трения, твёрдости щёток и т.д. Различают щётки угольно-графитные (УГ), графитные (Г), электрографитированные (ЭГ), то есть подвергнутые термической электрообработке - графитированию, медно-графитные (М и МГ) - с содержанием металлической меди. Щётки с содержанием порошкового металла обладают особенно малым электрическим сопротивлением и дают незначительное контактное падение напряжения между щётками и коллектором. Для создания постоянного (не разрывного или скользящего) контакта с малым переходным сопротивлением применяются пайка и сварка металлов. Заключение Электроизоляционные материалы, предназначены для работы в электрических и магнитных полях. Электроизоляционные материалы в современной электротехнике занимают одно из главных мест. Всем известно, что надежность работы электрических машин, аппаратов и электрических установок в основном зависит от качества и правильного выбора соответствующих электроизоляционных материалов. Анализ аварий электрических машин и аппаратов показывает, что большинство из них происходит вследствие выхода из строя электроизоляции, состоящей из электроизоляционных материалов. При рациональном выборе электроизоляционных, магнитных и других материалов можно создать надежное в эксплуатации электрооборудование при малых габаритах и весе. Но для реализации этих качеств необходимы знания свойств всех групп электроизоляционных материалов. Список литературы Богородицкий Н.П., Пасынков В.В., Тареев Б.М. Электротехнические материалы. Л., «Энергия», 1977. Корицкий Ю.В. Электротехнические материалы. М. - Л., Госэнергоиздат, 1962. Малевский, Н. П. Слесарь - инструментальщик: учеб. пособие для учащихся нач. проф. образования / Н. П. Малевский, Р. К. Мещеряков, О. Ф. Полтавец. - 3-е изд., испр. - М. : Высшая школа : Академия, 2000. - 304 с. Прялин, М. А. Технология механообрабатывающего производства: учеб. пособие / М. А. Прялин ; Гос. ком. СССР по нар. образованию, Днепропетр. гос. ун-т им. 300-летия воссоединения Украины с Россией. - Днепропетровск : Изд-во Днепропетр. ун-та, 1991. - 136 с. Киричек, А. В. Резьбонакатывание/ А. В. Киричек, А. Н. Афонин. - М. : Машиностроение, 2009. - 312 с. : ил. - (Библиотека технолога) (Современные технологии - современному производству). - Библиогр.: с. 307-311. |