волокнистые полимеры в стоматологии. Реферат по дисциплине биоорганическая химия Волокнистые полимеры в стоматологии

Скачать 331.36 Kb. Скачать 331.36 Kb.

|

|

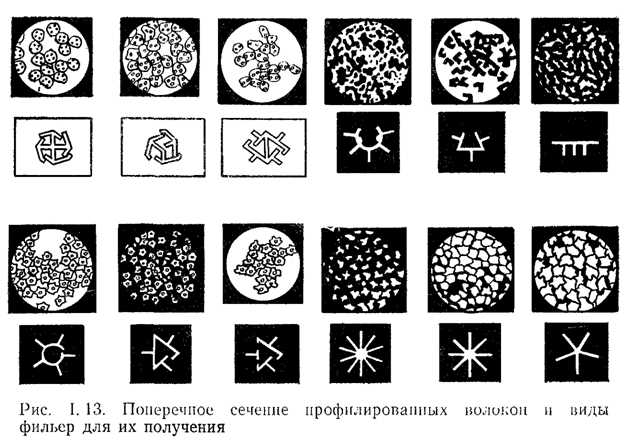

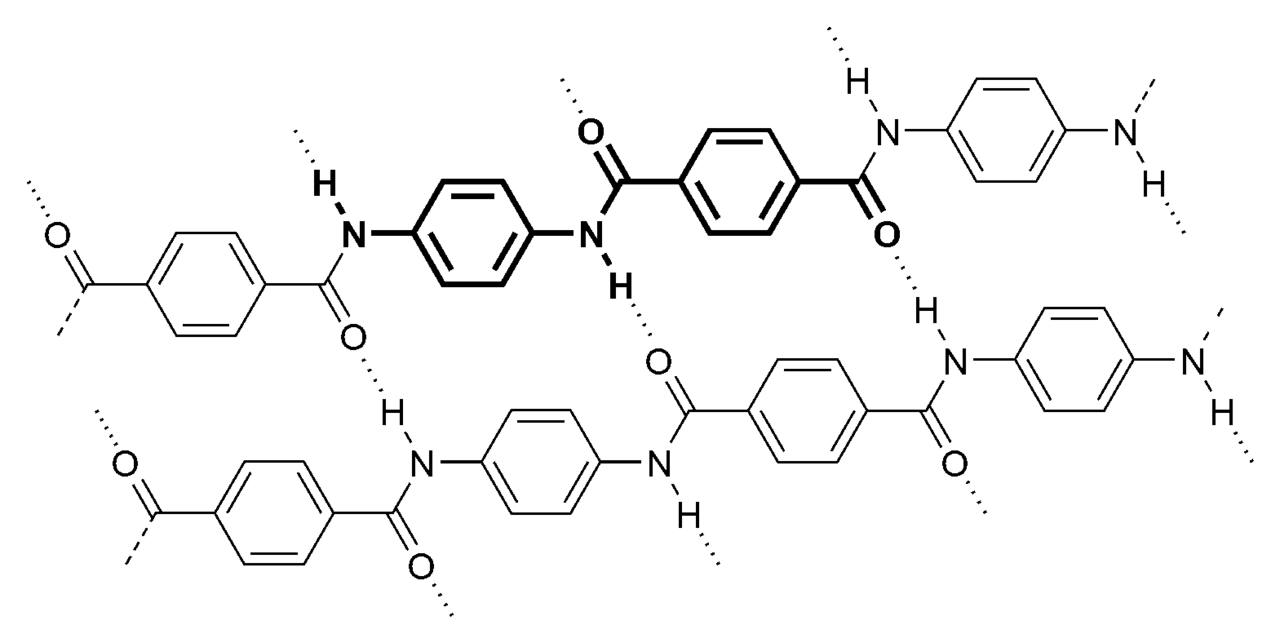

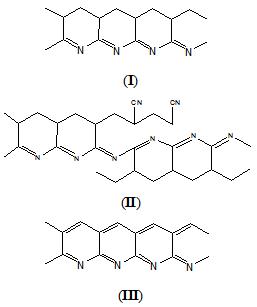

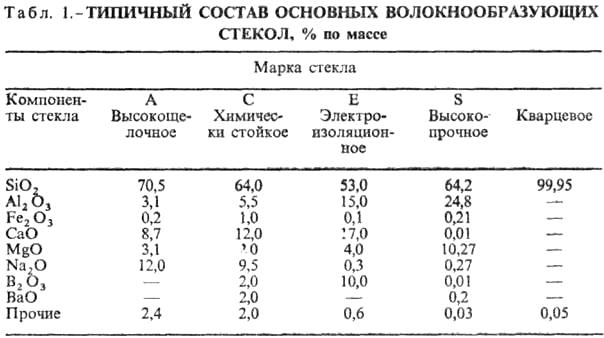

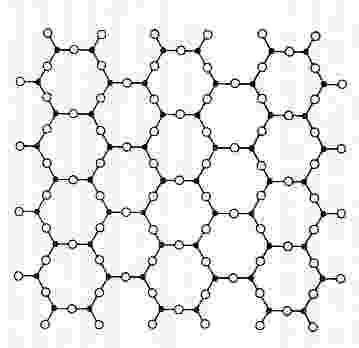

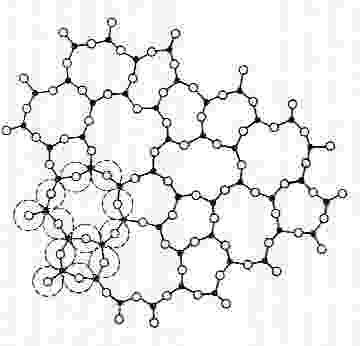

Государственное бюджетное образовательное учреждение высшего профессионального образования «Курский государственный медицинский университет» Министерства здравоохранения Российской Федерации (ГБОУ ВПО КГМУ Минздрава России) КАФЕДРА ОБЩЕЙ И БООРГАНИЧЕСКОЙ ХИМИИ Реферат по дисциплине биоорганическая химия «Волокнистые полимеры в стоматологии» Выполнил: студент 8 группы 1 курса стоматологического ф-та Морозов Сергей Сергеевич Преподаватель: кандидат фармацевтических наук, старший преподаватель Елецкая Ольга Анатольевна Курск 2015 г. Содержание Введение…………………………………………………………………….1 Общие сведения о волокнистых полимерах ……………………..............2 Применение волокнистых полимеров в стоматологии…………..……....5 Заключение………………………………………………………………....13 Список использованной литературы……………………………………..14 Введение С момента изобретения капрона (1947-1948 гг.) химики и предприниматели искали сферы применения для волокнистых полимеров. Одной из этих сфер была стоматология. Послевоенные годы явились временем завершения изучения «простых» механических свойств стоматологических материалов и созданием методик исследований и испытаний, приведших к разработке теоретических основ механического поведения материалов. Осуществился переход к стадии широкого комплексного исследования служебных характеристик при сложных схемах нагрузки, наличии концентраторов напряжений, совместном влиянии механических, эксплуатационных и климатических факторов. Однако в первые годы после изобретения волокнистых полимеров производство стоматологических протезов с их использованием составляло всего несколько процентов. Первые существенные клинические и университетские исследования проводились в 1955 г. на основе материала «греламид», о котором сегодня мало кто слышал. По результатам этого исследования были выявлены основные плюсы и минусы данного материала. Минусов было достаточно много: потеря цвета, потеря физических свойств, сильная абсорбция органики и прочее. Но исследования показали и один очень важный положительный момент – пациенты оценивали такие протезы очень высоко. Отмечались очень быстрая привыкаемость, лёгкость, комфорт и удобство при использовании протеза. Те ученые, которые обратили внимание на эту особенность, продолжили исследования. Стали появляться другие материалы. Наметился переход к созданию специализированного технологического оборудования. Основными задачами на этом этапе явились создание научных основ технологии и разработки способов управления процессом формирования качественных изделий из композиционных материалов на основе полимерных волокон. Впервые в волокнистые полимеры было добавлено стекловолокно. Далее, в 1993 г. были проведены исследования, посвященные жесткости материалов, используемых для изготовления кламмеров съемных протезов. Оказалось, что кламмеры, изготовленные из ВП, оказывают давление на зуб в 10 раз меньше, чем металлические. Это дало еще один толчок к развитию отрасли. С тех пор волокнистые полимеры исследовали всеми возможными способами в различных лабораториях, доказать физические и химические недостатки данных материалов не удалось. Общие сведения о волокнистых полимерах Волокно – это форма материала, имеющая высокое отношение продольных размеров к поперечным (не менее 10-100 раз) при небольших поперечных размерах (менее 0,25 мм). Суть технологии полимерных волокон состоит в соединении абсолютно разнородных материалов в единое целое, чтобы получить новые качества, в отдельности им неприсущие. Например, в лабораторных условиях куску поваренной соли удалось придать пластичность, добавив в нее золото. Основные типы волокон, в частности, стеклянные и углеродные, имеют в основном круглое сечение ø 8-20 мкм, хотя в сечении может лежать также треугольник, ромб или же другая фигура. Поперечное сечение профилированных волокон:  Однако из волокна невозможно изготовить прочные конструкции различной формы, поскольку волокно не держит формы (легко гнется) и эффективно работает только при продольной растягивающей нагрузке. Для получения из волокна монолитного материала отдельные волокна необходимо соединить или склеить. Наиболее подходящим материалом для такого склеивания волокон является полимерное связующее. Для армирования волокнистых композитов используются: Волокна Нитевидные кристаллы Армирование (от латинского armo - вооружаю, укрепляю) – это комплексный технологический процесс, предполагающий усиление материала или конструкции элементами из другого более прочного материала. Даже небольшое содержание волокон или нитевидных кристаллов в материале такого типа существенно улучшает его механические свойства. Возможность изменения при армировании ориентации волокон, их размера и концентрации позволяет еще шире варьировать свойства композитного материала. Для армирования в большинстве случаев используют волокна углерода, бора, стеклянные, базальтовые или полимерные.Исключительный интерес, благодаря чрезвычайно высокому модулю упругости и прочности при растяжении. Особенностью композитов (наполненных и армированных полимерных материалов) является то, что материал во многих случаях производится непосредственно в процессе изготовления изделия, но может изготавливаться и в виде заготовок (листов, стержней и др.) для последующей обработки и получения изделий механическими и термомеханическими методами. Свойства получаемого композиционного материала зависят от выбора исходных компонентов и их соотношения, взаимодействия между ними, вида и расположения волокон в армирующем наполнителе, метода и технологических условий изготовления изделия (давления, температуры, времени), дополнительной обработки изделия и ряда других факторов. Выбор основных компонентов наполненных и армированных полимерных композитов определяется многими факторами: необходимыми функциональными требованиями к готовым материалам и изделиям, их эксплуатационной надежностью и безопасностью эксплуатации, совместимостью и взаимным влиянием компонентов, технологичностью переработки, доступностью и стоимостью. Определяющим при создании композитов является взаимодействие и взаимовлияние компонентов в элементарном объеме волокно-матрица (связующее). Чем выше необходимые свойства получаемого композита конструкционного назначения, тем более сложный комплекс требований должен выдерживаться при выборе исходных компонентов, без выполнения которых невозможно получение качественных изделий. Эти требования включают следующие характеристики: • должно быть определенное соотношение между механическими свойствами армирующих волокон и матрицы; • модуль упругости при растяжении и сдвиге волокон должен быть больше, чем модуль упругости матрицы EB>EM; GB>GM; • прочность волокон должна быть больше чем связующего; • удлинение при разрыве волокон должно быть несколько меньше, чем матрицы; • термические характеристики волокон (температуры плавления или разложения) должны быть выше температур переработки термопластов или отверждения реактопластов. Взаимодействие волокон с матрицей должно обеспечивать высокую реализацию механических свойств волокон в армированном материале и его монолитность. Для этого необходимы: • хорошая смачиваемость волокон матрицей (связующим); • высокая адгезия между волокном и матрицей, характеризуемая сдвиговой прочностью на границе раздела волокно-матрица; • отсутствие или минимальное изменение свойств волокон под влиянием компонентов матрицы. Применение волокнистых полимеров в стоматологии Волокнистые материалы в стоматологии используются для изготовления адгезивных (адгезионных) мостовидных протезов и шинирования зубов. Появление композиционных материалов, и в последующем сочетанием их с волоконными материалами, позволило создавать высокопрочные, лёгкие и эстетичные конструкции в полости рта. В стоматологии используют 5 видов волоконных материалов: Арамидное волокно Полиэтиленовое волокно Углеродное волокно Стекловолокно Шёлк Арамидные волокна – длинная цепочка синтетического полиамида, в которой, по меньшей мере, 85% амидных связей прикреплены непосредственно к двум ароматическим кольцам.  Свойства арамидных волокон определяются одновременно и химической и физической микроструктурой. Амидные связи обеспечивают высокую энергию диссоциации (на 20% выше алифатических аналогов, например нейлона), а арамидные кольца дают превосходную термостабильность. Различают 3 основных типа коммерческих арамидных волокон, присутствующих на рынке: пара-арамиды (п-арамиды), мета-арамиды (м-арамиды) и сополимеры полиамида. Преимущества арамидных волокон: • высокая прочность Недостатки: • жёлто-коричневый цвет; • набухание и как следствие потеря прочности; • маленький срок эксплуатации (до 6 лет); • отсутствие адгезии к композитам; • модуль упругости меньше, чем у композиционных пломбировочных материалов Полиэтиленовое волокно – термопластичный полимер этилена. Является органическим соединением и имеет длинные молекулы с ковалентными связями между атомами углерода.  Самая распространённая в мире пластмасса. Представляет собой воскообразную массу белого цвета (тонкие листы прозрачны и бесцветны). Химически- и морозостоек, изолятор, не чувствителен к удару (амортизатор), при нагревании размягчается (80-120°С), при охлаждении застывает, адгезия (прилипание) – чрезвычайно низкая. Несмотря на широко проводимые исследования, прочность волокон из полиэтилена долгое время была невелика, хотя модуль упругости у них был высок. Однако после разработки гельтехнологии для получения полиэтилена, которую ряд исследователей относят к числу наиболее крупных достижений полимерной науки восьмидесятых годов, прочность волокон превысила эту величину и продолжает увеличиваться по сей день. Высокопрочные высокомодульные полиэтиленовые волокна, полученные по гельтехнологии, относятся к новым волокнистым материалам с высоким уровнем специфических свойств. Им нет равных по показателям удельной прочности и удельной массы. Они устойчивы к действию УФ-облучения, многих химических реагентов (в том числе кислот и щелочей), их прочность практически не изменяется в атмосфере с повышенной влажностью. Устойчивость к истиранию и изгибу примерно в 20 раз выше, чем у волокон из арамидов. Преимущества: • высокая прочность • прозрачно-белый цвет • биосовместимость Недостатки: • отсутствие химической связи с композиционными пломбировочными материалами; • низкий модуль упругости; • нетехнологичность (сложность работы с волокном) Выпускаетсяпромышленностью: Ribbond(Ribbond), Connect(Kerr), Construct(Kerr) Углеродное волокно – материал, состоящий из тонких нитей диаметром от 5 до 15 мкм, образованных преимущественно атомами углерода. Атомы углерода объединены в микроскопические кристаллы, выровненные параллельно друг другу. Выравнивание кристаллов придает волокну большую прочность на растяжение. Углеродные волокна характеризуются высокой силой натяжения, низким удельным весом, низким коэффициентом температурного расширения и химической инертностью.  Наиболее прочные углеродные волокна, представляющие собой продукты карбонизации исходных углеродсодержащих волокон, получают из полиакрилонитрильного, вискозного и пекового сырья. Углеродные волокна состоят из графитоподобных микро фрагментов, объединяемых зонами с аморфным и турбостратным углеродом, и содержат в своем составе практически лишь атомы углерода. Своеобразие этих волокон заключается в том, что организация графитоподобных фрагментов отражает структуру органического полимера. Преимущества: • высокая прочность; • биосовместимость; • высокий модуль упругости Недостатки: • отсутствие химической связи с композиционными пломбировочными материалами; • чёрный цвет Стекловолокно (стеклонить) – волокно или комплексная нить, формуемые из стекла. В такой форме стекло демонстрирует необычные для себя свойства: не бьётся и не ломается, а вместо этого легко гнётся без разрушения. Это позволяет ткать из него стеклоткань. Стеклянные волокна изготавливаются быстрым охлаждением расплавов стекломассы, фиксирующим в волокнах аморфную структуру однородной жидкости. Они дешевы, хорошо отработан процесс изготовления пластиков на их основе. Типичный состав основных волокнообразующих стёкол:  Стекловолокно значительно увеличивает такие параметры изделия, как жесткость, прочность к механическим нагрузкам, устойчивость к ползучести, твердость и теплостойкость, усталостная прочность. Повышает плотность, износостойкость и неизменность размеров изделия. Строение SiO2: а) в виде кварцевого кристалла; б) в виде кварцевого стекла   Преимущества: • высокая прочность; • биосовместимость; • высокий модуль упругости; • прозрачно-белый цвет; • химически соединяется с композиционными пломбировочными материалами после обработки стекловолокна силаном Недостатки: • сложность работы (требует достаточных мануальных навыков) Выпускается промышленностью: Glasspan (Glasspan), Glassdent (Украина), Glassarm (Россия), Fiber-SplintML (Polydentia), J-Fiber (JenD LLC) Шёлк — мягкая ткань из нитей, добываемых из кокона тутового шелкопряда. Длина шёлковой нити (шелковины) из одного кокона достигает 800—1000 м. Нить имеет треугольное сечение и, подобно призме, преломляет свет, что вызывает красивое переливание и блеск. В настоящее время крупнейшим производителем шёлка является Китай (около 50 % всего мирового производства). Шелковые нити используются в терапевтической и хирургической стоматологи, их удобно завязывать, так как материал мягкий, гладкий, он удобен для пациента. Узлы из шелковых нитей очень прочные. Швы из шелка лучше завязывать хирургическим узлом. Несмотря на большое достоинство шелковых швов, они имеют существенный недостаток, заключающийся в том, что они являются частой причиной воспаления слизистой оболочки полости рта. Воспалительные реакции обусловлены непосредственным контактом чужеродного протеина шелка с подслизистой тканью. Основные требования к шелковым швам следующие: • шелковые лигатуры необходимо удалить сразу же после заживления раны, на 5—7 день, и не позднее, чем на 10-й день; • под лоскутом должно быть как можно меньшее количество шелка; • шелковые лигатуры не должны быть использованы при наличии воспаления тканей, при использовании костных трансплантатов, мембран, обладающих свойствами направленной тканевой регенерации. Преимущества: • высокая прочность; • прозрачно-белый цвет Недостатки: • набухание и потеря прочности на 90 % Заключение В связи с усилившимся в последнее время интересом к композиционным материалам с металлическими матрицами проводится интенсивная работа по созданию совместимых с металлами волокон из карбида кремния, окиси циркония или алюминия. 50-летний опыт технологической работы со стеклопластиками, показал, что способы изготовления полимерных композиционных материалов с углеродными и борными волокнами в достаточной степени отработаны. Изучены основные механические характеристики угле - и боропластиков, накоплен опыт их опробования и летной эксплуатации в деталях, не являющихся критическими с точки зрения безопасности конструкции. Волокнистые полимеры обладают оптимальной эластичностью, что позволяет изготавливать протезы без металлических крючков. Такие протезы во много раз прочнее акриловых пластмасс, безопасны и значительно более эстетичны, чем металлические конструкции. Также они вызывают меньше аллергических реакций у пациентов, чувствительных к акрилу, винилу, латексу и металлам. Список использованной литературы Конкин А. А., Углеродные и другие жаростойкие волокнистые материалы, М., 1974. Кукин Г. Н., Соловьев А. Н. Текстильное материаловедение ч. 1-3., М., 1964. С. Симамура. Углеродные волокна. М.: «Мир», 1987. Васильев, M. П. Коллагеновые нити, волокнистые и пленочные материалы, СПб.: СПГУТД, 2004. Шевченко, В. Г. Основы физики полимерных композиционных материалов, М.: МГУ, 2010. Музафаров, А. М. Введение в химию высокомолекулярных соединений, М.: МГУ, 2010. Зуев, В. В. Физика и химия полимеров, СПб.: СПбГУ ИТМО, 2010. |