МСТ_6н_Реферат. Реферат по дисциплине Информационные технологии в научноисследовательской и практической деятельности

Скачать 57.61 Kb. Скачать 57.61 Kb.

|

|

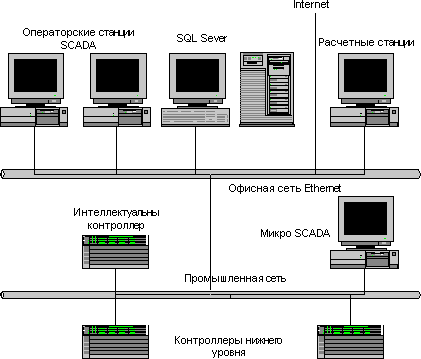

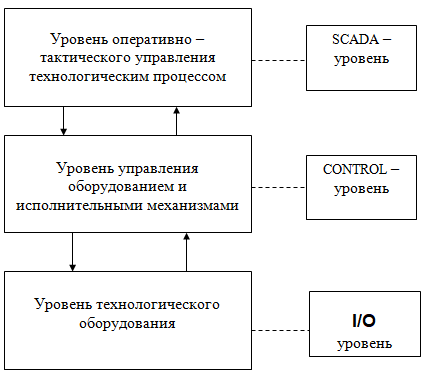

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Уфимский государственный нефтяной технический университет» Кафедра «Вычислительная техника и инженерная кибернетика» РЕФЕРАТпо дисциплине «Информационные технологии в научно-исследовательской и практической деятельности» на тему «Автоматизированные системы управления технологическими процессами» Вариант №33 Студент группы (подпись, дата) Доцент кафедры ВТИК ______________ Каданцев М.Н. (подпись, дата) Уфа – 2019 Оглавление Введение 3 1. Этапы развития автоматизированных систем управления 4 2. Концепция SCADA как систем верхнего уровня современных АСУТП 7 3. Обобщенная структура АСУТП 10 4. Этапы разработки АСУТП 14 5. Работа SCADA–систем 15 Выводы 20 Список литературы 21 ВведениеДля современного машиностроения характерны такие взаимоисключающие тенденции, как повышение потребительских, эксплуатационных требований к деталям машин, их конструкции и возможностям, при снижении их материало и энергоемкости; повышение качества разработок новых изделий при сокращении сроков и уменьшении их себестоимости. Методы автоматизации проектирования и технологической подготовки производства превращаются в систему взаимосвязанных конструкторских, технологических и расчетных решений, основанных на соответствующих программных и аппаратных комплексах. Автоматизация технологических процессов в производственной сфере проходит путем широкого внедрения мехатронных объектов. Аппаратурные, вычислительные и программные возможности в настоящее время позволяют легко создавать системы управления объектами и процессами, используя для этого ограниченный набор функционально завершенных устройств процессорного управления, контроллеров, модулей связи с датчиками, с исполнительными и другими подсистемами. При этом возможно применение либо вариантов базового программного обеспечения, предоставляемого разработчиками аппаратных блоков и модулей, либо разработанные самостоятельно прикладные программные средства. Современные технологии изготовления некоторых деталей, элементов конструкций реализованы благодаря мехатронному научному и техническому базису. 1. Этапы развития автоматизированных систем управленияСовременная АСУТП (автоматизированная система управления технологическим процессом) представляет собой многоуровневую человеко–машинную систему управления. Создание АСУ сложными технологическими процессами осуществляется с использованием автоматических информационных систем сбора данных и вычислительных комплексов, которые постоянно совершенствуются по мере эволюции технических средств и программного обеспечения. Появлению программного обеспечения полностью автоматизирующего процессы управления большим количеством разнородного технологического оборудования, оснащенного микроконтроллерами и/или микро–ЭВМ, предшествовало несколько этапов. Первый этап отражает внедрение систем автоматического регулирования (САР). Объектами управления на этом этапе являются отдельные параметры, установки, агрегаты; решение задач стабилизации, программного управления, слежения переходит от человека к САР. У человека появляются функции расчета задания и параметры настройки регуляторов. Второй этап – автоматизация технологических процессов. Объектом управления становится рассредоточенная в пространстве система; с помощью систем автоматического управления (САУ) реализуются все более сложные законы управления, решаются задачи оптимального и адаптивного управления, проводится идентификация объекта и состояний системы. Характерной особенностью этого этапа является внедрение систем телемеханики в управление технологическими процессами. Человек все больше отдаляется от объекта управления, между объектом и диспетчером выстраивается целый ряд измерительных систем, исполнительных механизмов, средств телемеханики, мнемосхем и других средств отображения информации (СОИ). Третий этап – автоматизированные системы управления технологическими процессами – характеризуется внедрением в управление технологическими процессами вычислительной техники. Вначале – применение микропроцессоров, использование на отдельных фазах управления вычислительных систем; затем активное развитие человеко–машинных систем управления, инженерной психологии, методов и моделей исследования операций и, наконец, диспетчерское управление на основе использования автоматических информационных систем сбора данных и современных вычислительных комплексов. От этапа к этапу менялись и функции человека (оператора/диспетчера), призванного обеспечить регламентное функционирование технологического процесса. Расширяется круг задач, решаемых на уровне управления; ограниченный прямой необходимостью управления технологическим процессом набор задач пополняется качественно новыми задачами, ранее имеющими вспомогательный характер или относящиеся к другому уровню управления. Диспетчер в многоуровневой автоматизированной системе управления технологическими процессами получает информацию с монитора ЭВМ или с электронной системы отображения информации и воздействует на объекты, находящиеся от него на значительном расстоянии с помощью телекоммуникационных систем, контроллеров, интеллектуальных исполнительных механизмов. Основой, необходимым условием эффективной реализации диспетчерского управления, имеющего ярко выраженный динамический характер, становится работа с информацией, т. е. процессы сбора, передачи, обработки, отображения, представления информации. От диспетчера уже требуется не только профессиональное знание технологического процесса, основ управления им, но и опыт работы в информационных системах, умение принимать решение (в диалоге с ЭВМ) в нештатных и аварийных ситуациях и многое другое. Диспетчер становится главным действующим лицом в управлении технологическим процессом. Говоря о диспетчерском управлении, нельзя не затронуть проблему технологического риска. Технологические процессы в энергетике, нефтегазовой и ряде других отраслей промышленности являются потенциально опасными и при возникновении аварий приводят к человеческим жертвам, а также к значительному материальному и экологическому ущербу. Статистика говорит, что за тридцать лет число учтенных аварий удваивается примерно каждые десять лет. В основе любой аварии за исключением стихийных бедствий лежит ошибка человека. В результате анализа большинства аварий и происшествий на всех видах транспорта, в промышленности и энергетике были получены интересные данные. В 60–х годах ошибка человека была первоначальной причиной аварий лишь в 20% случаев, тогда как к концу 80–х доля “человеческого фактора” стала приближаться к 80 %. Одна из причин этой тенденции – старый традиционный подход к построению сложных систем управления, т. е. ориентация на применение новейших технических и технологических достижений и недооценка необходимости построения эффективного человеко–машинного интерфейса, ориентированного на человека (диспетчера). Таким образом, требование повышения надежности систем диспетчерского управления является одной из предпосылок появления нового подхода при разработке таких систем: ориентация на оператора/диспетчера и его задачи. 2. Концепция SCADA как систем верхнего уровня современных АСУТПДо недавнего времени многочисленные попытки объединить в единый технико–технологический и программно–информационный комплекс разнородные по своему построению системы автоматизации производства на уровне групп станков, участков, цехов не имели успеха. Основная причина этого – отсутствие единого подхода к разработке, построению и функциям программного обеспечения и естественно – невозможность их объединения в единую систему. При укрупненном рассмотрении каждая технологическая единица может иметь свои датчики, приводы, систему управления. Несколько технологических единиц могут быть объединены локальной системой управления (на базе контроллера или ЭВМ). Логическим обобщением методологии интеграции всех этапов производства на базе применения компьютерно ориентированных технологий проектирования и изготовления являются SCADA–системы. Концепция SCАDA (Supervisory Control And Data Acquisition – диспетчерское управление и сбор данных) предопределена всем ходом развития систем управления и результатами научно–технического прогресса. Применение SCADA–технологий позволяет достичь высокого уровня автоматизации в решении задач разработки систем управления, сбора, обработки, передачи, хранения и отображения информации. Дружественность человеко–машинного интерфейса (HMI/MMI – Human Machine Interface/Man Machine Interface), предоставляемого SCADA–системами, полнота и наглядность представляемой на экране информации, доступность “рычагов” управления, удобство пользования подсказками и справочной системой и т. д. – повышает эффективность взаимодействия диспетчера с системой и сводит к нулю его критические ошибки при управлении. Следует отметить, что концепция SCADA, основу которой составляет автоматизированная разработка систем управления, позволяет решить еще ряд задач, долгое время считавшихся неразрешимыми: сократить сроки разработки проектов по автоматизации и прямые финансовые затраты на их разработку. В настоящее время SCADA является основным и наиболее перспективным методом автоматизированного управления сложными динамическими системами (процессами). Управление технологическими процессами на основе систем SCADA стало осуществляться в передовых западных странах в 80–е годы. Область применения охватывает сложные объекты электро– и водоснабжения, химические, нефтехимические и нефтеперерабатывающие производства, железнодорожный транспорт, транспорт нефти и газа и др. В России диспетчерское управление технологическими процессами опиралось, главным образом, на опыт оперативно–диспетчерского персонала. Поэтому переход к управлению на основе SCADA–систем стал осуществляться несколько позднее. К трудностям освоения в России новой информационной технологии, какой являются SCADA–системы, относится как отсутствие эксплуатационного опыта, так и недостаток информации о различных SCADA–системах. В мире насчитывается не один десяток компаний, активно занимающихся разработкой и внедрением SCADA–систем. Каждая SCADA–система – это “know–how” компании и поэтому данные о той или иной системе не столь обширны. Большое значение при внедрении современных систем диспетчерского управления имеет решение следующих задач: выбора SCADA–системы (исходя из требований и особенностей технологического процесса); кадрового сопровождения. Выбор SCADA–системы представляет собой достаточно трудную задачу, аналогичную принятию решений в условиях многокритериальности, усложненную невозможностью количественной оценки ряда критериев из–за недостатка информации. Подготовка специалистов по разработке и эксплуатации систем управления на базе программного обеспечения SCADA осуществляется на специализированных курсах различных фирм, курсах повышения квалификации. В настоящее время в учебные планы ряда технических университетов начали вводиться дисциплины, связанные с изучением SCADA–систем. Однако специальная литература по SCADA–системам отсутствует; имеются лишь отдельные статьи и рекламные проспекты. 3. Обобщенная структура АСУТПМногие проекты автоматизированных систем контроля и управления (СКУ) для большого спектра областей применения позволяют выделить обобщенную схему их реализации, представленную на рис. 1. Как правило, это двухуровневые системы, так как именно на этих уровнях реализуется непосредственное управление технологическими процессами. Специфика каждой конкретной системы управления определяется используемой на каждом уровне программно – аппаратной платформой. Нижний уровень – уровень объекта (контроллерный) – включает различные датчики для сбора информации о ходе технологического процесса, электроприводы и исполнительные механизмы для реализации регулирующих и управляющих воздействий. Датчики поставляют информацию локальным программируемым логическим контроллерам (PLC – Programming Logical Controller), которые могут выполнять следующие функции: сбор и обработка информации о параметрах технологического процесса; управление электроприводами и другими исполнительными механизмами; решение задач автоматического логического управления и др.  Рис.1. Обобщенная схема системы контроля и управления Так как информация в контроллерах предварительно обрабатывается и частично используется на месте, существенно снижаются требования к пропускной способности каналов связи. В качестве локальных PLC в системах контроля и управления различными технологическими процессами в настоящее время применяются контроллеры как отечественных производителей, так и зарубежных. На рынке представлены многие десятки и даже сотни типов контроллеров, способных обрабатывать от нескольких переменных до нескольких сот переменных. К аппаратно–программным средствам контроллерного уровня управления предъявляются жесткие требования по надежности, времени реакции на исполнительные устройства, датчики и т.д. Программируемые логические контроллеры должны гарантированно откликаться на внешние события, поступающие от объекта, за время, определенное для каждого события. Для критичных с этой точки зрения объектов рекомендуется использовать контроллеры с операционными системами реального времени (ОСРВ). Контроллеры под управлением ОСРВ функционируют в режиме жесткого реального времени. Разработка, отладка и исполнение программ управления локальными контроллерами осуществляется с помощью специализированного программного обеспечения, широко представленного на рынке. К этому классу инструментального ПО относятся пакеты типа ISaGRAF (CJ International France), InConrol (Wonderware, USA), Paradym 31 (Intellution, USA), имеющие открытую архитектуру. Информация с локальных контроллеров может направляться в сеть диспетчерского пункта непосредственно, а также через контроллеры верхнего уровня (см. рис.). В зависимости от поставленной задачи контроллеры верхнего уровня (концентраторы, интеллектуальные или коммуникационные контроллеры) реализуют различные функции. Некоторые из них перечислены ниже: сбор данных с локальных контроллеров; обработка данных, включая масштабирование; поддержание единого времени в системе; синхронизация работы подсистем; организация архивов по выбранным параметрам; обмен информацией между локальными контроллерами и верхним уровнем; работа в автономном режиме при нарушениях связи с верхним уровнем; резервирование каналов передачи данных и др. Верхний уровень – диспетчерский пункт (ДП) – включает, прежде всего, одну или несколько станций управления, представляющих собой автоматизированное рабочее место (АРМ) диспетчера/оператора. Здесь же может быть размещен сервер базы данных, рабочие места (компьютеры) для специалистов и т. д. Часто в качестве рабочих станций используются ПЭВМ типа IBM PC различных конфигураций. Станции управления предназначены для отображения хода технологического процесса и оперативного управления. Эти задачи и призваны решать SCADA–системы. SCADА – это специализированное программное обеспечение, ориентированное на обеспечение интерфейса между диспетчером и системой управления, а также коммуникацию с внешним миром. Спектр функциональных возможностей определен самой ролью SCADA в системах управления и реализован практически во всех пакетах: автоматизированная разработка, дающая возможность создания ПО системы автоматизации без реального программирования; средства исполнения прикладных программ; сбор первичной информации от устройств нижнего уровня; обработка первичной информации; регистрация “алармов” и исторических данных; хранение информации с возможностью ее постобработки (как правило, реализуется через интерфейсы к наиболее популярным базам данных); визуализация информации в виде мнемосхем, графиков и т.п.; возможность работы прикладной системы с наборами параметров, рассматриваемых как “единое целое” (“recipe” или “установки”). Рассматривая обобщенную структуру систем управления, следует ввести и еще одно понятие – Micro–SCADA. Micro–SCADA – это системы, реализующие стандартные (базовые) функции, присущие SCADA–системам верхнего уровня, но ориентированные на решение задач автоматизации в определенной отрасли (узкоспециализированные). В противоположность им SCADA–системы верхнего уровня являются универсальными. 4. Этапы разработки АСУТПРазработка АСУТП, использующих SCADA–системы, вне зависимости от процесса и конкретного пакета SCADA подразумевает следующие основные этапы: разработка архитектуры системы в целом. АСУТП строится в клиент–серверной архитектуре. Определяется функциональное назначение отдельных узлов автоматизации и их взаимодействие; создание прикладной системы управления каждым узлом автоматизации (вернее, алгоритма автоматизированного управления этим узлом); анализ и устранение аварийных ситуаций; решение вопросов взаимодействия между уровнями АСУТП; подбор линий связи, протоколов обмена; разработка алгоритмов логического взаимодействия различных подсистем; решение вопросов возможного наращивания или модернизации системы; создание интерфейсов оператора; программная и аппаратная отладка системы. 5. Работа SCADA–системСовременные технологические процессы предполагают использование большого числа разнообразного основного и вспомогательного технологического оборудования. Для обеспечения взаимодействия разнородного оборудования с различными уровнями SCADA–системы применяется большое количество устройств связи с объектами, программируемыми логическими контроллерами, системами числового управления станками и роботами. На рис. 2 представлена иерархия уровней АСУТП. Как было сказано выше, SCADA представляет собой верхний уровень управления технологическим процессом. Информационные потоки с нижних уровней (технологического оборудования, контроллеров управления оборудованием и исполнительными механизмами) поступают на уровень SCADA, где принимаются решения по оперативно–тактическому управлению технологическим процессом.  Рис. 2. Уровни автоматизированных систем управления технологическими процессами SCADA–системы представляют собой мощную оболочку для разработки практически любой системы автоматического управления – от цеха до завода. На этапе создания прикладной автоматизированной системы управления, имеющиеся наборы графических примитивов, обеспечивающих динамическое отображение всех производственных процессов и ситуаций посредством удобного операторского интерфейса, “привязываются” к конкретному оборудованию, датчикам, измеряемым и контролируемым параметрам. Для установки исполнительных механизмов, электродвигателей, клапанов, емкостей, трубопроводов и прочего используемого в технологическом процессе оборудования достаточно щелчка мышью. Привязка параметров оборудования к потребностям процесса также проста, выполняется за несколько “щелчков” мышью. Глобальные и “тактические” параметры процесса заносятся в формы, организованные в виде таблиц или баз данных. Устанавливаются стандартные органы управления процессом, организуется опрос датчиков контроля. Формируются “рабочие окна” визуализации (в том числе анимационной) параметров, состояний и характеристик, необходимых оператору для контроля и оперативного принятия решений. После этого на легко доступном для специалистов эксплуатационников специализированном языке записываются логические и математические формулы, составляющие алгоритмы отображения параметров процессов и управления технологическим оборудованием. Имеются библиотеки функциональных блоков, охватывающие практически всю гамму функциональных элементов, применяемых для управления оборудованием, от простейших фильтров обработки сигналов с датчиков до ПИД–регуляторов, интеграторов и т.д. Ввод поступающих и вывод передаваемых данных организованы как система специальных функциональных блоков. Текущая информация о процессе хранится в специальных базах ввода–вывода. Входные блоки получают информацию и приводят ее в вид, пригодный для дальнейшего анализа и обработки. Блоки обработки реализуют алгоритмы контроля и управления, такие как ПИД–регулирование, задержка, суммирование, статистическая обработка; над цифровыми данными могут проводиться операции булевой алгебры и др. Выходные блоки передают управляющий сигнал от системы к объекту. Для связи с объектами используются широко распространенные интерфейсы RS–232, RS–422, RS–485, Ethernet. Для увеличения скорости передачи применяются различные методы кэширования данных, что устраняет перегрузку низкоскоростных сетей. Иными словами, если два различных клиента одновременно запрашивают у сервера одни и те же данные, он посылает контроллеру не два запроса, а лишь один, возвращая второму клиенту данные из кэш–памяти. Исполнительная часть SCADA–системы, работает в режиме реального времени и отвечает за опрос каналов ввода/вывода, выполнение алгоритмов сбора и обработки информации, как с внешних датчиков, так и из баз данных системы. Причем главным приоритетом при передаче и обработке обладают сигналы, поступающие от технологического процесса или на него и влияющие на его протекание. Они имеют приоритет даже больший, чем обращение к диску или действия оператора по перемещению мыши или сворачиванию окон. Для этих целей многие пакеты реализованы с применением операционных систем ОС реального времени, однако в последнее время все больше разработчиков создает свои SCADA–продукты на платформе Microsoft Windows NT, встраивая в нее подсистемы жесткого реального времени RTX (Real Time Extension). При таком подходе можно использовать Windows NT как единую ОС при создании многоуровневых систем, задействовать стандартные функции Win32 API и строить интегрированные информационные системы. Источники данных в системах SCADA могут быть следующими. Драйверы связи с контроллерами. Очень важна надежность драйверов связи. Драйверы должны иметь средства защиты и восстановления данных при сбоях, автоматически уведомлять оператора и систему об утере связи, при необходимости подавать сигнал тревоги. Реляционные базы данных. SCADA–системы поддерживают протоколы, независимые от типа базы данных, благодаря чему в качестве источника данных может выступать большинство популярных СУБД: Access, Oracle и т. д. Такой подход позволяет оперативно изменять настройки технологического процесса и анализировать его ход вне систем реального времени, различными, специально созданными для этого программами. Приложения, содержащие стандартный интерфейс DDE (Dynamic Data Exchange) или OLE–технологию (Object Linking and Embedding), позволяющую включать и встраивать объекты. Это дает возможность использовать в качестве источника данных даже некоторые стандартные офисные приложения, например Microsoft Excel. Едва ли не самый важный момент при создании АСУТП – это организация такой системы управления, которая обеспечивала бы надежность и оперативную отработку аварийных ситуаций как в самой системе управления, так и в технологическом процессе. Аварийное сигнализирование и отработка аварийных ситуаций в технологическом процессе в большинстве SCADA–систем выделяются в отдельный модуль с наивысшим приоритетом. Надежность же системы управления достигается за счет горячего резервирования. Можно зарезервировать все: сервер, его отдельные задачи, сетевые соединения и отдельные (или все) связи с аппаратурой. Резервирование происходит по интеллектуальному алгоритму: чтобы не создавать удвоенную нагрузку на сеть, основной сервер взаимодействует с аппаратурой и периодически посылает сообщения резервному серверу, который сохраняет в памяти текущий статус системы. Если основной сервер выходит из строя, резервный берет управление на себя и работает до тех пор, пока основной не приступит к работе. Сразу после этого базы данных основного сервера обновляются данными резервного, и управление возвращается основному серверу. Важной особенностью SCADA–систем является наличие удобного интерфейса “человек–машина”, поддержки стандартных сетевых протоколов связи, как серверами, так и с любыми Windows – приложениями, встроенных систем автоматического диагностирования и поиска неисправностей, для чего используется экспертная система. При устранении неисправности система может выводить оператору чертежи, схемы, страницы текста, видеоролики и т.п. по обслуживанию или ремонту соответствующего оборудования. Все SCADA–системы открыты для дальнейшего расширения и усовершенствования и имеют для этих целей встроенные языки высокого уровня, чаще всего Visual Basic, либо допускают подключение программных кодов, написанных самим пользователем. Кроме того, к системам можно подключать разработки иных фирм, объекты ActiveX, стандартные библиотеки DLL Windows. Для реализации этих технологий разработаны специальные инструментальные средства и специализированный интерфейс. SCADA–система может быть интегрирована с самыми разными сетями: другими SCADA–системами, офисными сетями предприятия, регистрирующими и сигнализирующими сетями (например, охрана и пожарная сигнализация) и т.п. Для эффективной работы в этой разнородной среде SCADA–системы используют стандартные протоколы NETBIOS и TCP/IP. Одно только упоминание протокола TCP/IP уже говорит о том, что SCADA–системы могут работать и в Интернете, тем более что все более актуальной становится передача оперативной и статической информации о процессе на Web–узлы. Наиболее популярными SCADA системами в настоящее время являются GENESIS – фирма ICONICS, GENIE – фирма Advantich, а также TRACE MODE – московской фирмы AdAstra. ВыводыВ заключение хотелось бы сказать, что понятие АСУТП изначально шире, чем SCADA. Когда в литературе иногда говорят о SCADA–системах, подразумевая АСУТП, это не совсем правильно. SCADA разрабатывались именно как системы, позволяющие предоставлять оператору информационные услуги на верхнем уровне управления технологическим процессом. Но они не могут обеспечить полностью автоматизированное управление сверху донизу хотя бы по той простой причине, что это всего лишь программный продукт, устанавливаемый на персональном компьютере. А любой технологический процесс требует, кроме того, еще разнообразного специфического оборудования и происходит он в реальной жизни, а не в виртуальной среде. Однако сложившаяся практика построения автоматизированных систем управления достаточной сложности свидетельствует о том, что применение SCADA–систем в проектировании АСУТП значительно упрощает жизнь разработчикам и позволяет организовать надежное и качественное управление при эксплуатации систем. Список литературыЛомакин М.С. Автоматическое управление технологическими процессами карьеров. Учебник для ВУЗов. М.: Недра, 1978, 280с. Вальков, В.Б. Автоматизированные системы управления технологическими процессами / В.Б. Вальков. - Л.: Политехника, 1991. - 269c. Мясников В.А., Вальков В.М., Омельченко И.С. Автоматизированные и автоматические системы управления технологическими процессами. – М.: Машиностроение, 1978. – 231с. |