реферат экология. Реферат по дисциплине Инженерноэкологическое обеспечение реализации проектов нефтегазодобычи

Скачать 417.79 Kb. Скачать 417.79 Kb.

|

|

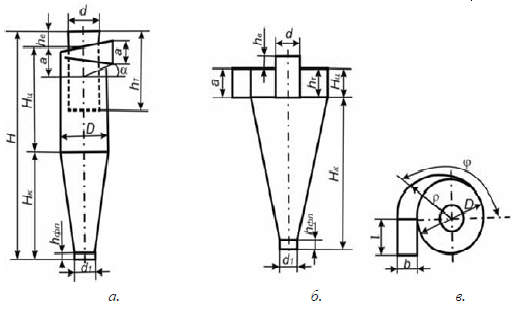

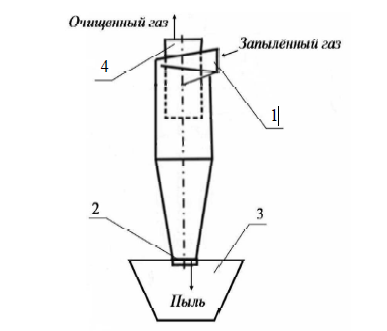

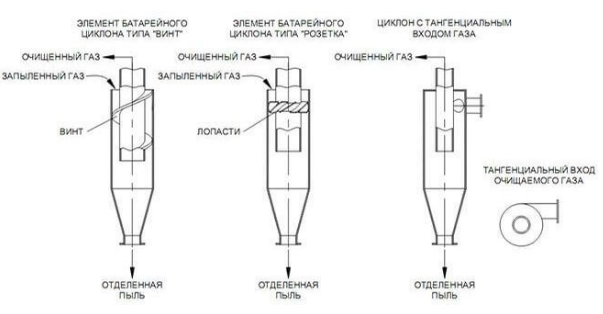

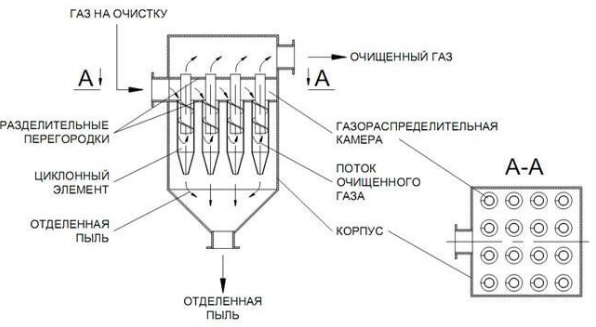

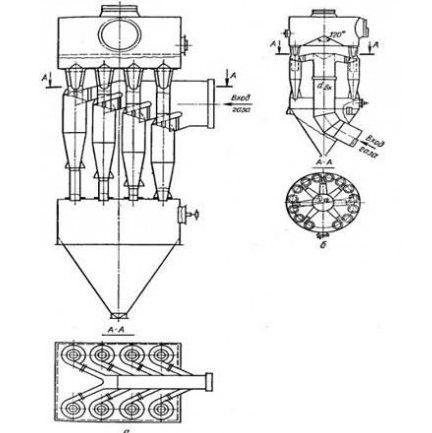

Кафедра геоэкологии РЕФЕРАТ По дисциплине: Инженерно-экологическое обеспечение реализации проектов нефтегазодобычи (наименование учебной дисциплины согласно учебному плану) Тема: Циклоны Санкт-Петербург 2017 СодержаниеВведение 3 Классификация методов и аппаратов для очистки аэрозолей 4 Общая характеристика и принцип работы циклонов 9 Заключение 16 Список литературы 17 ВведениеНа современном этапе для большинства промышленных предприятий очистка вентиляционных выбросов от вредных веществ является одним из основных мероприятий по защите воздушного бассейна. Благодаря очистке выбросов перед их поступлением в атмосферу предотвращается загрязнение атмосферного воздуха. Очистка воздуха имеет важнейшее санитарно-гигиеническое, экологическое и экономическое значение. Этап пылеочистки занимает промежуточное место в комплексе «охрана труда — охрана окружающей среды». Пылеулавливание при правильной организации решает проблему обеспечения нормативов предельно-допустимых концентраций (ПДК) в воздухе рабочей зоны. Поступление выбросов вредных веществ в воздушную среду производственных помещений и в атмосферу - результат несовершенства технологического и транспортного оборудования, в первую очередь, его негерметичности, а также отсутствия или недостаточной эффективности пылеулавливающих и локализующих устройств и аспирационных систем [4]. Загрязнение воздуха вызывает значительные экономические потери. Запыленность и загазованность воздуха в производственных помещениях приводит к снижению производительности труда, потере рабочего времени из-за увеличения заболеваемости. Во многих производствах наличие пыли в воздушной среде ухудшает качество продукции, ускоряет износ оборудования. Классификация методов и аппаратов для очистки аэрозолейПод очисткой воздушно-газовых выбросов понимают отделение от газа аэрозольных примесей или приведение загрязняющих примесей в безвредное состояние. Процесс обеспыливания воздуха в общем виде включает следующие основные этапы: - предотвращение распространения «исходной» аэродисперсной системы в воздухе рабочей зоны и увеличения устойчивости этой системы в направлении строго ограниченной заранее выделенной области (процесс пылеулавливания); - разрушение пылевого аэрозоля, заключающегося в выделении пыли из воздуха (процесс пылеочистки); - дальнейшее снижение устойчивости пылевого аэрозоля, сохранившегося после реализации предыдущих этапов, заключающееся в интенсификации распространения оставшихся в воздухе пылевых частиц и аэрации дисперсной среды в приземном слое атмосферы (процесс рассеивания пыли). На каждом этапе предусматривается введение искусственных аэродисперсных систем или организация направленных внешних силовых полей. Каждый элемент системы можно реализовать различными методами (аэродинамическим, гидродинамическим, электромагнитным, теплофизическим, механическим и др.), которые определяются характером направленных внешних воздействий на пылевой аэрозоль. Любой метод может быть осуществлен различными способами (орошением, пеной, паром, туманом и др.), а способ — техническими средствами. Основным элементом систем пылеочистки является аппарат очистки воздуха от пыли. Среди исходных данных для выбора способов, технических средств и параметров пылеулавливания наиболее важным являются технологические и пылеаэродинамические. Выбор оборудования при формировании системы пылеулавливания зависит от конкретных требований производства. Компоненты, подлежащие удалению, необходимо оценить по физико-химическим, физико-механических и санитарно-гигиеническим свойствам. По аэрозольным загрязнителям необходимы сведения о размерах частиц, абразивности, слипаемости, удельном электрическом сопротивлении, характере взаимодействия с жидкостями. Наиболее полная классификация аппаратов основывается на использовании следующих способов обеспыливания: - химический; - физико-химический; - биохимический; - физико-биохимический; - физический способ; Физический способ обеспыливания воздуха включает механический(аэродинамический, гидродинамический, фильтрационный), электрический, магнитный, акустический, оптический, ионизирующий, термический. Каждый из указанных способов имеет определенную область применения и широту использования. В своей основе они базируются на одном (или нескольких) из следующих процессов обеспыливания: осаждения, коагуляции, удаления, обеззараживания, сжигания и улавливания. В устройстве для очистки аэрозольных выбросов, наряду с основным механизмом улавливания, обычно используются и другие закономерности. Благодаря этому общая и фракционная эффективность аппарата достигает более высокого уровня. Все оборудование для санитарной очистки газов и воздуха от взвешенных дисперсных частиц подразделяется на две категории: аппараты сухой очистки и аппараты мокрой очистки. В свою очередь аппараты, использующие сухие методы очистки, по сущности происходящих в них физических явлений подразделяются на гравитационные, инерционные, фильтрационные и электрические [4]. Гравитационное осаждение. Частицы аэрозолей осаждаются из потока загрязненного воздуха под действием силы тяжести. Для этого создаётся соответствующий режим движения загрязненного воздуха в аппарате с учетом размера частиц, их плотности и т. д. Под действием возникающих центробежных сил аэрозольные частицы отбрасываются на периферию аппарата и осаждаются. Инерционное осаждение. Инерционное осаждение основано на том, что частицы аэрозолей и взвешивающая среда ввиду значительной разности плотностей обладают различной инерцией. Аэрозольные частицы, двигаясь по инерции, отделяются от газовой среды. К основным представителям инерционных сухих пылеуловителей относят жалюзийные устройства, циклоны одиночные и групповые, мультициклоны. Фильтрационное осаждение. Частицы аэрозолей, взвешенные в воздушной (газовой) среде, задерживаются в узких извилистых каналах и порах при прохождении воздушно-газового потока через фильтровальные материалы [1]. Пористые фильтры различают по фильтрующему материалу (фильтры из волокнистых - тканых и нетканых, сыпучих материалов, уплотненных металлических и металло-керамических порошков, металлических и полимерных сеток), а затем – по конструкциям, типоразмерам и частным признакам. Осаждение в электрическом поле. Электрическая очистка газов основана на ионизации молекул газа электрическим разрядом и электризации взвешенных в газе частиц. Проходя электрическое поле, частицы аэрозолей получают заряд. Двигаясь к электродам противоположного знака, они осаждаются на них. У электрофильтров основным разделительным признаком считается горизонтальное или вертикальное направление движения обрабатываемого потока. Жидкие аэрозоли (туманы) могут быть скоагулированы посредством изменения параметров состояния (охлаждения и повышения давления) с целью осаждения в последующем с использованием как правило мокрых способов улавливания в мокрых скрубберах, пористых и электрических фильтрах, в абсорберах. Мокрая очистка. При использовании мокрых методов очистка газовых выбросов осуществляется путем тесного взаимодействия между жидкостью и запыленным газом на поверхности газовых пузырей, капель или жидкой пленки. Смачивание поверхности элементов аппаратов водой или другой жидкостью способствует задержанию аэрозольных частиц на данной поверхности. Мокрые способы очистки твердых и жидких аэрозолей имеют существенный недостаток - необходимость отделения уловленного загрязнителя от улавливающей жидкости. По этой причине мокрые способы следует применять только при отсутствии других методов очистки, отдавая предпочтение способам с минимальным расходом жидкости. К основным представителям мокрых пылеуловителей относят промыватели полые и насадочные, пенные, ударно-инерционного действия (струйные, импакторные, ротоклоны), скрубберы Вентури. В практике улавливания аэрозольных частиц находят применение и другие методы: укрупнение частиц в акустическом поле, термофорез, фотофорез, воздействие магнитного поля, биологическая очистка. Пылеулавливающее оборудование при всем его многообразии может быть классифицировано по ряду признаков: по назначению, по основному способу действия, по эффективности, по конструктивным особенностям. Часто, в зависимости от коэффициента очистки, аппараты делят на две группы: грубой очистки и тонкого обеспыливания. Однако понятие грубой очистки и тонкого обеспыливания являются относительными в зависимости от вида производства и задач обеспыливания. При обработке выбросов, содержащих твердые аэрозольные загрязнители, низких величин проскока (1...2% и менее) можно достичь, как правило, только двухступенчатой очисткой. Для предварительной очистки могут быть применены жалюзийные решетки и циклонные аппараты (иногда для небольших выбросов - пылеосадительные камеры), а для окончательной – пористые фильтры, электрофильтры или мокрые пылеосадители [1]. В целом система очистки воздуха и газов может содержать оборудование нескольких типов, соединенное в последовательную цепочку по мере повышения эффективности пылеулавливания. Пылеулавливающее оборудование, в котором отделение пыли от воздушного потока осуществляется последовательно в несколько ступеней, отличающихся по принципу действия, конструктивным особенностям и способу очистки, относят к комбинированному пылеулавливающему оборудованию. Общая характеристика и принцип работы циклоновШирокое применение для сухой очистки газов от пыли получили циклоны различных типов. В настоящее время применяется около двадцати типов циклонов. Сравнительные испытания циклонов различного типа показали, что для промышленного применения они могут быть ограничены в большинстве случаев цилиндрическими (серия ЦН) и коническими (серия СК) циклонами НИИОГАЗ (научно- исследовательский институт по промышленной и санитарной очистке газов). Наиболее часто применяются цилиндрические циклоны марок ЦН-11, ЦН-15, ЦН-24, конические СК-ЦН-34, СК-ЦН-34М, СДК-ЦН-33 Конструкционные схемы конического и цилиндрического циклонов представлены на рисунке 1. Геометрические размеры цилиндрических и конических циклонов указываются в долях от внутреннего диаметра.  Рисунок 1 – Конструкционные схемы: а – цилиндрический циклон, б - -конический циклон, в – улитка ( вид сверху). Цилиндрические циклоны серии ЦН (рисунок 1а) предназначены для улавливания сухой пыли аспирационных систем. Их рекомендуется использовать для предварительной очистки газов при начальной запыленности до 400г/м3 и устанавливать перед фильтрами и электрофильтрами. Отличительной особенностью этой группы аппаратов является наличие удлиненной цилиндрической части, наклон крышки и входного патрубка соответственно α 11º, 15º и 24º и одинаковое соотношение диаметра выхлопной трубы – d к диаметру циклона D=d/D=0,59. Конические циклоны серии СК (рисунок 1б), предназначенные для очистки газов от сажи, обладают повышенной эффективностью по сравнению с циклонами типа ЦН за счет большего гидравлического сопротивления. Входная концентрация сажи не должна превышать 50г/м3. Они отличаются удлиненной конической частью, спиральным входным патрубком и малым отношением диаметров выхлопной трубы к корпусу циклонов d/D = 0,33 и 0,34 соответственно [2]. Циклоны предназначены для сухой очистки газов от пыли со средним размером частиц 10…20 мкм. Избыточное давление газов, поступающих в циклон, не должно превышать 2500Па. Температура газов во избежание конденсации паров жидкости выбирается на 30…50ОС выше температуры точки росы, а по условиям прочности конструкции – невыше 400 ОС. Производительность циклона зависит от его диаметра, увеличиваясь с ростом последнего. Циклоны НИИОГАЗ подразделяются на высокоэффективные и высокопроизводительные. Циклоны СДК-ЦН-33, СК-ЦН-34, ЦН-11 относятся к высокоэффективным циклонам. При диаметрах менее 1м они обеспечивают степень очистки h = 0.85…0.95 при улавливании частиц диаметром более 5 мкм. Циклоны типа ЦН-24 относятся к высокопроизводительным, они могут надежно и без забивания работать при высокой входной запыленности. Циклоны типа ЦН-15 занимают среднее положение и обеспечивают несколько меньшую степень очистки, чем циклоны ЦН-11, но обладают большей надежностью при работе в условиях повышенной запыленности. Газовый поток вводится в циклон через патрубок по касательной к внутренней поверхности корпуса и совершает вращательно- поступательное движение вдоль корпуса к бункеру (рисунок 2). На частицу пыли действуют: сила тяжести, сила сопротивления среды, центробежная сила  Рисунок 2 – Составные части циклона : 1- входной патрубок; 2 – патрубок выхода пали; 3- бункер для приёма пыли; 4- выхлопная труба. Под действием центробежной силы частицы пыли образуют на стенке циклона пылевой слой, который вместе с частью газа через патрубок выхода пыли попадает в бункер для приема пыли. Эффективность циклона тем выше, чем больше диаметр частиц пыли, их удельный вес, скорость вращения газового потока и чем меньше диаметр циклона [2]. Отделение частиц пыли от газа, попавшего в бункер, происходит при повороте газового потока в бункере на 180°. Освободившись от пыли, газовый поток образует вихрь и выходит, давая начало вихрю газа, покидающему циклон через выходную трубу. Для нормальной работы циклона необходима герметичность бункера. Если бункер негерметичен, то из-за подсоса наружного воздуха происходит вынос пыли с потоком через выходную трубу. Циклоны не применяются для очистки влажных газов и взрывоопасных сред. При выборе и расчете циклонов необходимо учитывать свойства пыли - абразивность и слипаемость. Для уменьшения абразивного износа следует выбирать циклоны, исходя из наименьших значений скорости газа. При улавливании сильно слипающейся пыли не рекомендуется применять циклоны малого диаметра (менее 0,8м), которые склонны к залипанию. Так для очистки газов от сажи применяются конические циклоны серии СК, которые обладают высокой эффективностью за счет более высоко гидравлического сопротивления. Для лучшего распределения газа с пылью и для отвода пыли на практике широко используется батарейный циклон. Такой аппарат представляет собой циклонные элементы, которые включены параллельно и имеют общий корпус, сборный бункер, а также общий подвод и отвод газа. В батарейных циклонах (мультициклонах) движение газа достигается установкой в каждом части аппарата закручивающего элемента в виде розетки или винта, а не тангенциальным подводом газа. Благодаря этому производительность батарейного циклона будет намного больше, чем производительность обычного циклона такого же размера.  Рисунок – 3 Типы элементов циклона Элемент «винт» обладает самым незначительным гидравлическим сопротивлением и практически не склонен к забиванию пылью. Осаждение пыли в отдельных элементах такого циклона происходит так же, как и в обыкновенном циклоне. Чаще всего используются циклонные элементы, диаметр которых составляет 100, 150 или 250 мм. В таких аппаратах может достигаться скорость запыленного газа около 4 м/с. Такие аппараты обладают высоким показателем осаждения пыли. При этом они имеют небольшой размер и гидравлическое сопротивление. То есть, если сравнивать батарейные циклоны с одиночными или групповыми, то при одинаковых размерах первые имеют большую производительность [3]. Загрязненный газ подается в газораспределительную камеру, которая ограничена трубными решетками. В трубных решетках герметично крепятся циклонные элементы. После того, как газ очищен, он выводится через выхлопные трубы элементов в общую камеру. Отделенные частицы пыли накапливаются в коническом дне циклона. Циклонные элементы такой конструкции имеют малый диаметр. Газ в них поступает сверху, а не по касательной. Вращательное движение потоку газа передается посредством специального винта или розеток, оснащенных наклонными лопатками. Качественная работа батарейной циклонной установки обеспечивается за счет идентичности его элементов и равных условий работы. Общий корпус мультициклона включает в свой состав циклонные элементы. Элементы герметично установлены в трубных решетках. Исходный газ поступает через штуцер в газораспределительную камеру и распределяется по циклонным элементам, заполняет кольцевое пространство между корпусом элемента и патрубком для вывода очищенного газа. В кольцевом пространстве расположены лопастные устройства, заставляющие газовый поток вращаться. Частицы пыли отбрасываются к стенкам циклонного элемента, движутся вниз по спирали и поступают в бункер, общий для всех элементов. Очищенный газ из каждого элемента выводится по трубе в общую камеру, а оттуда – наружу через верхний штуцер.  Рисунок 4 - Батарейный циклон Как правило, одиночные циклоны имеют диаметр 40-1000 мм, а циклонные элемента – 40-250 мм. Батарейные циклоны представляют собой параллельно включенные циклоны малого диаметра. Такие устройства лучше улавливают пыль, т.к. при малом радиусе циклона значительно возрастает центробежная сила. Батарейные циклоны способны работать с переменно нагрузкой, т.е. при необходимости можно включать или выключать отдельные элементы батареи. Труба оснащена наружными винтовыми лопастями, которые передают потоку газа движение по спирали. В корпус газ подается сверху, затем проходит по поверхности винта в кольцевом пространстве (между внешней поверхностью трубы и внутренней поверхностью корпуса). Твердые частицы задерживаются на стенках корпуса, после чего осыпаются в нижнюю коническую часть и поступают в бункер батареи [5]. Элементы конструкции батарейного циклона расположены вертикально, параллельными рядами в корпусе прямоугольного сечения. Камера оснащена двумя решетками, в отверстия которых устанавливаются элементы. Очищаемый газ подается через патрубок в пространство между решетками и распределяется по отдельным элементам. После очищения газ поступает в пространство над верхней решеткой и выводится посредством бокового патрубка. Твердые частицы ссыпаются в коническое дно. Элементы конструкции батареи выполняются из чугуна, а решетки из листовой стали. Такие устройства способны очищать газ при широком диапазоне температур. При больших расходах очищаемых газов применяют групповую установку циклонов. Это позволяет не увеличивать диаметр циклона, что положительно сказывается на эффективности очистки. В группах циклоны компонуются в два ряда или имеют круговую компоновку.  Рисунок 5 - Групповые циклоны а - ступенчатая компоновка; б - круговая компоновка. ЗаключениеЦиклоны широко применяются для очистки от пыли вентиляционных и технологических выбросов во всех отраслях промышленности. Можно утверждать, что циклоны являются наиболее распространенным видом пылеулавливающего оборудования. Их широкое распространение в значительной мере объясняется тем, что они имеют многие преимущества – простота устройства, надежность в эксплуатации при сравнительно небольших капитальных и эксплутационных затратах. Надежность циклонов обусловлена, в частности, тем, что в их конструкции нет сложного механического оборудования. К недостаткам можно отнести высокое гидравлическое сопротивление, достигающее 1250-1500 Па, и низкую эффективность при улавливании частиц размером < 5 мкм. Капитальные и эксплутационные затраты на пылеулавливающие установки, оборудованные циклонами, значительно меньше соответствующих расходов для установок с рукавными фильтрами, а тем более электрофильтрами. Циклоны делятся на циклоны большой производительности и циклоны высокой эффективности. Первые имеют обычно большой диаметр и обеспечивают очистку значительных количеств воздуха. Вторые – сравнительно небольшого диаметра (до 500 – 600 мм). Очень часто применяют групповую установку этих циклонов, соединенных параллельно по воздуху. Список литературы

|