реферат материаловедение. Реферат по дисциплине Материаловедение

Скачать 174.33 Kb. Скачать 174.33 Kb.

|

|

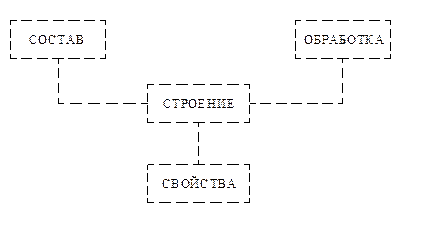

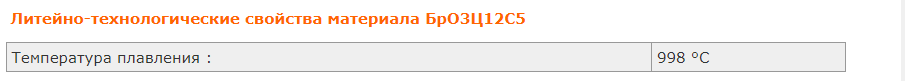

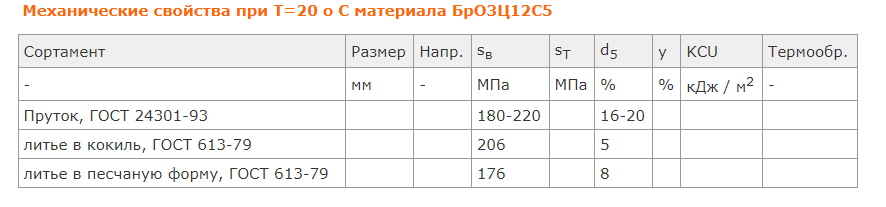

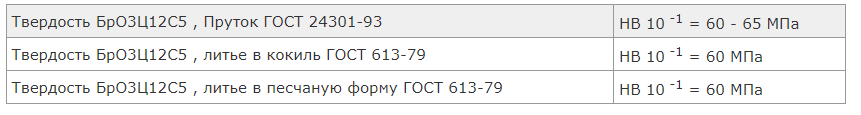

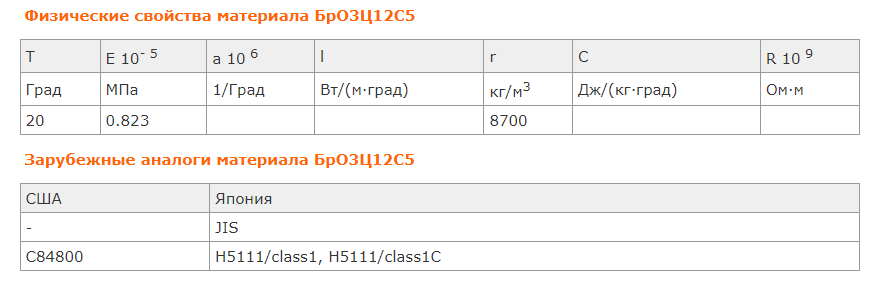

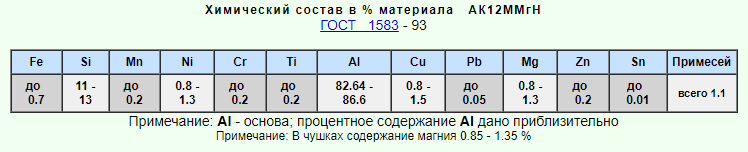

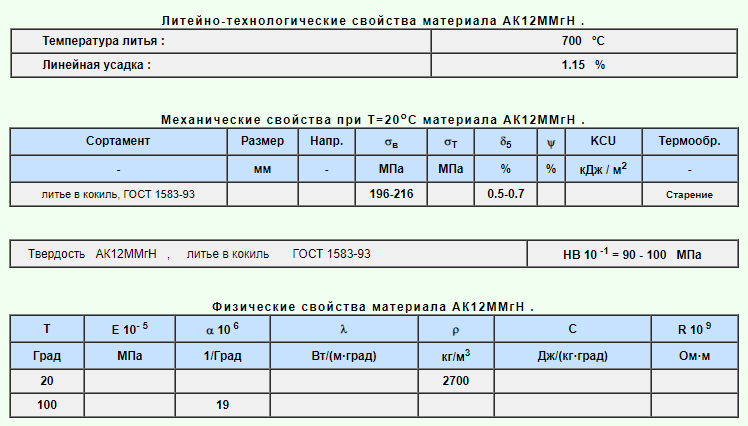

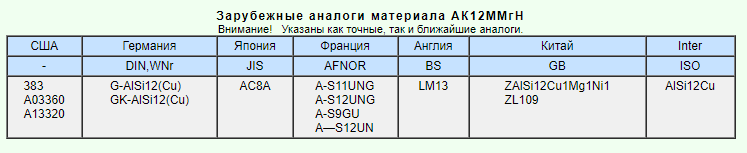

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ  Федеральное государственное бюджетное образовательное учреждение высшего образования «Российский государственный геологоразведочный университет имени Серго Орджоникидзе» (МГРИ) Факультет технологии разведки и разработки Кафедра механизации, автоматизации и энергетики горных и геологоразведочных работ РЕФЕРАТ по дисциплине «Материаловедение» Вариант 6 – 12 (БрО3Ц12С5, АК12ММгН) Выполнил: студент группы ГМ-19 ФИО Курбонбеков А.Р _____________________________________ (подпись, дата) Руководитель: ассистент Адамова Л.С. ____________________________________ (оценка) ____________________________________ (подпись, дата) Москва – 2022 г. СодержаниеВведение 3 I.Бронзы 5 1.1 Оловянные бронзы 6 1.2 Расшифровка обозначения марки 10 II. Литейные алюминиевые сплавы. Общая характеристика и свойства 10 2.1 Расшифровка обозначения марки 13 Заключение 14 Список использованной литературы 15 . Введение Материаловедение – наука, изучающая металлические и неметаллические материалы, применяемые в технике, объективные закономерности зависимости их свойств от химического состава, структуры, способов обработки и условий эксплуатации и разрабатывающая пути управления свойствами. Цель изучения материаловедение – познание свойств материалов в зависимости от состава и обработки, методов их упрочнения для наиболее эффективного использования в технике, а также создание материалов с заранее заданными свойствами: высокая прочность и пластичность, высокая электропроводность или высокое сопротивление, специальные магнитные свойства, сочетание различных свойств в одном материале (композиционные материалы). Основные задачи материаловедения: - раскрыть физическую сущность явлений, происходящих в материалах при воздействии на них различных факторов в условиях производства и эксплуатации; - установить зависимость между составом, строением и свойствами материалов; - изучить теорию и практику различных способов упрочнения материалов для повышения высокой надёжности и долговечности деталей, инструмента и изделий; - изучить основные группы современных материалов, их свойства и области применения; - дать понятия о современных методах исследования структуры и прогнозирования эксплуатационных свойств материалов и изделий. Знакомство с основами материаловедения необходимо не только инженерам и научным работникам, но и любому современному человеку. Как показывает практика и обширные научные исследования в области физики твердого тела (ФТТ) и материаловедения, наличие тех или иных свойств определяется внутренним строением сплавов. В свою очередь, строение сплава зависит от состава и характера предварительной обработки. Таким образом, можно установить следующие связи между характеристиками материала (рис.1):  Рис. 1. Схема связей между характеристиками материала Изучение представленных связей составляет предмет материаловедения. В результате изучения предмета студент должен уметь: - правильно выбрать материал для изделия; - назначать его обработку с целью получения заданной структуры и свойств; - оценивать поведение материала при воздействии на него различных эксплуатационных факторов; - определять опытным путем основные характеристики материалов. Бронзы Бронза - это сплавы меди с оловом в различных пропорциях (медь в избытке), затем сплавы меди с оловом и цинком, а также некоторыми другими металлами или металлоидами (свинцом, марганцем, фосфором, кремнием и др., в небольших количествах). Название бронзе дают по легирующим элементам (например, сплав меди с алюминием называют алюминиевой бронзой). Маркируют бронзы буквами Бр, за которой следуют заглавные буквы легирующих элементов и через дефис цифры — их процентное содержание. Марки обозначаются следующим образом: первые буквы в марке означают: Бр. – бронза; буквы, следующие за Бр., означают: А - алюминий, Б - бериллий, Ж - железо, К - кремний, Мц - марганец, Н - никель, О - олово, С - свинец, Ц - цинк, Ф. - фосфор. Цифры, помещенные после буквы, указывают среднее процентное содержание элементов. В марках бронзы содержание основного компонента - меди - не указывается, а определяется по разности. Цифры после букв, отделяемые друг от друга через тире, указывают среднее содержание легирующих элементов; цифры расположенные в том же порядке, как и буквы, указывающие на легирование бронзы тем или иным компонентом. Например, Бр.АЖНЮ-4-4 означает бронзу с 10% Al,4% Fe и 4% Ni (и 82% Cu); Бр. КМц3-1 означает бронзу с 3% Si,и 1% Mn (и 96% Cu). Присутствие посторонних металлов в настоящей бронзе (сплавах меди с оловом) носит иногда случайный характер и обуславливается неполной чистотой исходного материала, но обыкновенно прибавка известного количества тех или других веществ производится заведомо, с определенными целями, и тогда такая бронза получает особые названия (марганцовая бронза, фосфорная бронза и т.д.). От прибавки олова медь становится более легкоплавкой, твердой, упругой, а, следовательно, способной к полировке, но менее тягучей, а потом бронза, главным образом, идет на отливку различных предметов. Качества бронзы зависят от состава, способов приготовления и последующей обработки. Если сплавы меди с оловом, содержащие от 7% до 15% последнего и наиболее употребительные в практике, подвергнуть медленному охлаждению, то происходит разделение сплава и часть более богатая медью застывает ранее; такое явление, называемое ликвацией бронзы. Разделение до известной степени можно устранить прибавкой некоторых веществ (напр., фосфористой меди, цинка) или быстро охлаждая отлитые предметы (обратно, примесь свинца обусловливает более легкое разделение сплава, так что следует избегать прибавки этого последнего свыше 3%). При закалке бронзы происходит явление совершенно обратное тому, которое наблюдается для стали: бронза становится мягкой и до известной степени ковкой. Цвет бронзы, с увеличением процентного содержания олова, переходит из красного (90% - 99% меди) в желтый (85% меди), белый (50%) и стально-серый (до 35% меди). Что касается тягучести, то при 1% - 2% олова сплавы ковки на холоду, но менее, нежели чистая медь; при 5% олова бронзу можно ковать только при температуре красного каления, а при содержании свыше 15% олова ковкость совершенно пропадает; сплавы с очень большим процентом олова опять становятся несколько мягкими и вязкими. Сопротивление разрыву зависит частью от состава, частью от агрегатного состояния, обусловливаемого способом охлаждения; при полной однородности и одинаковом составе, бронза с мелко кристаллическим строением обладает большею способностью сопротивления. Оловянные бронзы Из диаграммы состояния Cu – Sn следует, что предельная растворимость олова в меди соответствует 15,8 %.Сплавы этой системы характеризует склонность к неравновесной кристаллизации, в результате чего в реальных условиях охлаждения значительно сужается область α-твердого раствора, его концентрация практически не меняется с понижением температуры, не происходит эвтектоидного превращения δ -фазы. (см.штриховые линии диграммы) и при содержании олова более 6 – 8 % в структуре сплавов присутствует эвтектоид (α + δ), где δ-фаза – электронное соединение Cu Sn со сложной кубической решеткой. Оно обладает высокой твердостью и хрупкостью. Появление δ-фазы в структуре бронз вызывает резкое снижение их вязкости и пластичности(рис.10.11б). Поэтому практическое значение имеют бронзы, содержащие только до 10 % Sn. В оловянные бронзы часто вводят фосфор. Фосфор, во-первых, раскисляет медь и уменьшает содержание водорода в расплаве; во-вторых, повышает прочностные свойства; в-третьих, улучшает жидкотекучесть и позволяет получать отливки сложной формы с тонкими стенками, в частности, качественное художественное литье. Фосфор в бронзах с небольшим количеством олова повышает сопротивление износу из-за появления в структуре твердых частичек фосфида меди Си3Р. Однако фосфор ухудшает технологическую пластичность, поэтому в деформируемые сплавы вводят не более 0,5% Р. Оловянные бронзы легируют цинком в больших количествах, но в пределах растворимости. При таких содержаниях цинк благоприятно влияет на свойства оловянных бронз: • снижает склонность к ликвации и повышает жидкотекучесть, поскольку он уменьшает температурный интервал кристаллизации сплавов; • способствует получению более плотного литья; • раскисляет расплав и уменьшает содержание в нем водорода; • улучшает прочностные свойства. Никель повышает прочностные свойства и улучшает пластичность и деформируемость, повышает их коррозионную стойкость, плотность, уменьшает ликвацию. Бронзы с никелем термически упрочняются закалкой и старением. Свинец повышает жидкотекучесть и плотность, их антифрикционные свойства. Естественно, желательно применять дешевые недефицитные легирующие элементы. По этой причине в литейных бронзах стремятся уменьшать содержание олова за счет дополнительного легирования другими элементами. 1. По назначению оловянные бронзы можно разделить на несколько групп : 2. Литейные стандартные БрОЗЦ12С5 Бр05Ц5С5 Бр04Ц4С17 Бр04Ц7С5 БрОЗЦ7С5Н1 3. Литейные ответственного назначения БрОФ Бр010Ц2 Бр08Ц4 БрОбЦбСЗ БрОЮСЮ Бр05С25 4. Деформируемые БрОФ8-0,3 БрОФ6,5-0,4 БрОФ6,5-0,15 БрОФ4-0,25 БрОЦ4-3 БрОЦС4-4-2,5 Первая группа — литейные стандартные,предназначенные для получения разных деталей машин методами фасонного литья. К этим бронзам, помимо высоких литейных свойств, предъявляются следующие требования: • хорошая обрабатываемость резанием; • высокая плотность отливок; • достаточная коррозионная стойкость; • высокие механические свойства. Вторая группа — литейные нестандартные ответственного назначения, обладающие высокими антифрикционными свойствами и хорошим сопротивлением истиранию. Эти сплавы применяют для изготовления подшипников скольжения и других деталей, работающих в условиях трения. Наибольшей прочностью в сочетании с высокими антифрикционными свойствами обладает бронза Бр010Ф1, что обусловлено высоким содержанием олова и легированием фосфором. Третья группа — деформируемые, они отличаются от литейных более высокой прочностью, вязкостью, пластичностью, сопротивлением усталости. Основные легирующие элементы в деформируемых бронзах - олово, фосфор, цинк и свинец, причем олова в них меньше, чем в литейных бронзах. Деформируемые бронзы можно разделить на сплавы, легированные оловом и фосфором (БрОФ6,5-0,4; БрОФ6,5-0,15; БрОФ4-0,25), и сплавы, не содержащие фосфора (БрОЦ4-3 и БрОЦС4-4-2,5). Из этих бронз наилучшая обрабатываемость давлением у бронзы БрОЦ4-3. Бронза БрОЦС4-4-2,5, содержащая свинец, совсем не обрабатывается давлением в горячем состоянии из-за присутствия в ней легкоплавкой эвтектики. Эта бронза предназначена для изготовления деталей, работающих в условиях трения, и поэтому легирована свинцом. Четвертая группа — сплавы художественного литья (БХ1, БХ2, БХЗ). Для изготовления художественных изделий бронза — наиболее подходящий материал. Она достаточно жидкотекуча, хорошо заполняет самые сложные формы, обладает очень небольшой усадкой при затвердевании и поэтому хорошо передает форму изделия. Эти бронзы отличаются красивым цветом, сохраняющимся благодаря их высокой коррозионной стойкости достаточно долгое время. На поверхности бронз под воздействием естественной среды образуется патина — тончайшая оксидная пленка различных цветовых оттенков, от зеленого до темно-коричневого. Патина придает бронзовым скульптурам и декоративным изделиям красивую ровную окраску. Основные виды термической обработки бронз — гомогенизация и промежуточный отжиг. Основная цель этих операций — облегчение обработки давлением. Гомогенизацию проводят при 700...750 °С с последующим быстрым охлаждением. Для снятия остаточных напряжений в отливках достаточно 1-ч отжига при 250 °С. Промежуточный отжиг при холодной обработке давлением проводят при температурах 550... 700 °С. Применение: арматура общего назначения      Расшифровка обозначения марки Сплав БрО3Ц12С5 — расшифровка, хим. состав. Бронза, оловянная литейная. БрО3Ц12С5 — металлический сплав, основу которого составляет медь (Cu), его содержание в БрО3Ц12С5 может колебаться в диапазоне от 74.2% до 87%. Обязательно в сплаве БрО3Ц12С5 присутствуют цинк, свинец, олово. II.Литейные алюминиевые сплавы. Общая характеристика и свойства Существует довольно большое количество разновидностей литейных алюминиевых сплавов, каждый из которых обладает своими особенностями. Алюминиевый литейный сплав характеризуется следующими эксплуатационными качествами: Высокие литейные качества. Подобный металл довольно часто применяется для литья по форме. Высокие литейные качества позволяют создавать детали сложной формы. Плотность. Химический состав алюминиевых литейных сплавов определяет то, что их плотность относительно невелика. За счет этого вес получаемой конструкции относительно небольшой. Коррозионная стойкость также высокая. Она может снижаться за счет добавления различных легирующих элементов. Рассматривая свойства сплавов следует отметить и повышенную прочность, а также твердость. Эти качества достигаются путем добавления самых различных веществ. Высокая степень обрабатываемости. Путем литья достаточно часто получают заготовки, которые в дальнейшем доводят до готового состояния путем механической обработки на фрезерном или другом оборудовании. Подобные материалы обладают хорошими литейными свойствами, что позволяет получать детали со сложными поверхностями. Сплавы с высоким содержанием магния или других легирующих элементов могут подвергаться дополнительной термообработке. В большинстве случаев к данному материалу предъявляют следующие требования: 1.Хорошие литейные свойства. Именно они считаются наиболее важными при рассмотрении алюминиевых сплавов данной группы. Чем менее выражены литейные качества, тем хуже раствор заполняет созданную форму. Литейные свойства могут определяться самыми различными методами. 2.Небольшая усадка. Процесс усадки практически неизбежен при литье по форме. Однако некоторые составы более склонны к образованию раковин и других дефектов при литье, другие меньше. Чем меньше усадка, тем более качественным получается изделие. 3.Высокая жидкотекучесть. Если созданная форма для литья имеет большое количество сложных поверхностей, то для их заполнения состав должен обладать повышенным показателем жидкотекучести. 4.Малая склонность к образованию горячих трещин. При выполнении литейных операций возникает вероятность появления трещин, которые снижают прочность структуры и эксплуатационные качества материала. 5.Низкая склонность к пористости. Пористая структура обладает менее привлекательными эксплуатационными качествами, так как она имеет меньшею прочность, впитывает влагу и может быть подвержена воздействию коррозии. 6.Оптимальные механические и химические свойства. Современные методы легирования позволяют сделать легкий материал более прочным. Для этого проводится добавление самых различных компонентов. Оптимальные механические свойства представлены сочетанием легкости и прочности, а также другими качествами. 7.Мелкозернистая однородная структура. При рассмотрении особенностей структуры получаемых изделий следует отметить, что однородная лучше воспринимает оказываемые нагрузки и вероятность появления дефектов существенно снижается. Неоднородную структуру можно охарактеризовать тем, что изделие может иметь разный показатель твердости поверхности, на одной части может появляться коррозия, другая может оказаться быть более устойчивой к подобному воздействию. Исключить вероятность образования многих дефектов можно путем соблюдения технологии отливки и обработки полученного сплава. Кроме этого, используемый состав также в той или иной степени определяет вероятность образования дефектов. Наиболее важным качеством можно назвать жидкотекучесть. Она определяет способность заполнения литейной формы. Кроме этого уделяют внимание тому, какова склонность состава к образованию газовых и усадочных пустот. Измеряется показатель жидкотекучести тем, какая емкость и за какое время может заполниться. Стоит учитывать, что повышенное содержание оксидов становится причиной снижения показателя жидкотекучести. Процесс литья также определяет высокую вероятность образования усадочных раковин. При охлаждении расплав уменьшается в объеме. Выделяют два основных типа образующейся раковины: крупную; макроусадочную. Для определения степени усадки используются различные методы. При литье также часто встречается деформация, которая становится причиной образования трещин. Она связана с процессом, который определяется сжимающим напряжением между уже затвердевшим и кашеобразным составом.    Расшифровка обозначения марки Расшифровка сплава марки АК12ММгН : алюминий литейный (системы Al-Si-Cu), содержащий кремния 11 – 13% (К12), меди 1,5 – 3% (М), магния 0,8 – 1,3% (Мг), никеля 0,8 – 1,3% (Н), остальное- алюминий. Маркировка алюминиевых сплавов не отличается системой и единообразием. Заключение В ходе выполнения реферата была изучена тема связанная с расшифровкой маркировок и к каким материалам они относятся, описание их состава, свойства, характеристики, отличительные особенности в классификационной группе, способ получения (изготовления), указаны области применения и примеры. В первой главе рассмотрены характеристики бронзы и химический состав, а также расшифровка обозначения марок сталей и в соответствии с заданием рассмотрели марку БрО3Ц12С5 его химический состав, механические свойства, литейно-технологические свойства материала,его зарубежные аналоги, а также физические свойства и красностойкость. Вторая глава раскрывает литейные алюминиевые сплавы их общую характеристику и свойства. В соответствии с заданием было расшифровано сплав марки АК12ММгН, а также его химический состав его физические свойства а также зарубежные аналоги этого материала. Список использованной литературы 1. Адаскин, А.М. Материаловедение и технология металлических, неметаллических и композиционных материалов: Учебник / А.М. Адаскин, А.Н. Красновский. - М.: Форум, 2018. - 592 c. 2. Бондаренко, Г.Г. Материаловедение: Учебник для бакалавров / Г.Г. Бондаренко. - Люберцы: Юрайт, 2013. - 359 c 3. Солнцев, Ю.П. Материаловедение: Учебник / Ю.П. Солнцев. - М.: Academia, 2018. - 512 c. 4. Стуканов, В.А. Материаловедение: Учебное пособие / В.А. Стуканов. - М.: Форум, 2010. - 288 c. 5. Черепахин, А.А. Материаловедение: Учебник / А.А. Черепахин. - М.: Инфра-М, 2018. - 158 c. |