Реферат по метрологии Потаповой М.П. 25гр Вариант 22. Реферат по дисциплине Метрология, стандартизация и сертификация на тему Контроль и автоматизация систем добычи нефти и газа, технологические измерения и приборы

Скачать 95.73 Kb. Скачать 95.73 Kb.

|

|

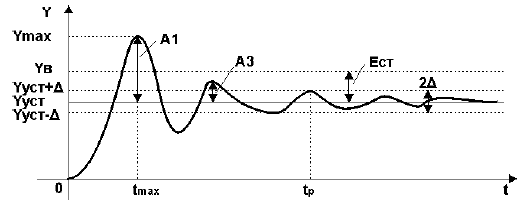

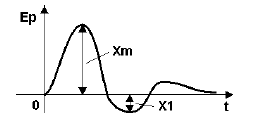

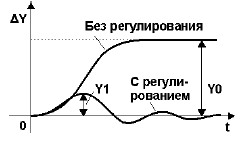

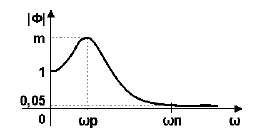

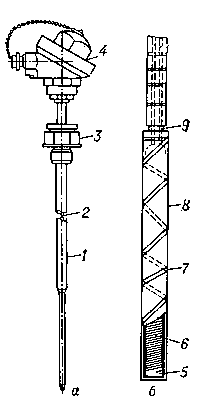

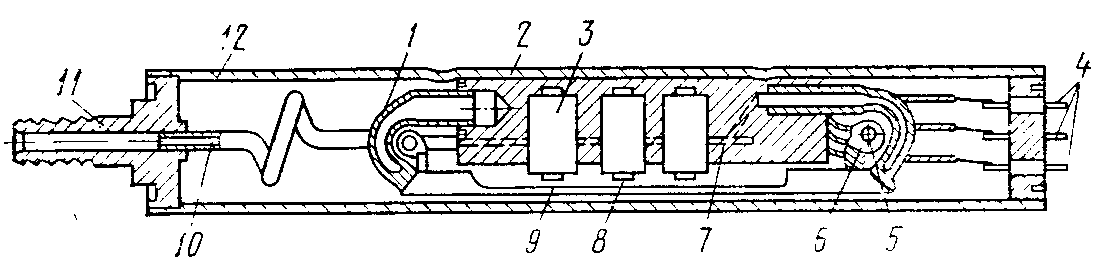

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ ФГБОУ ВО «УДМУРТСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ» Институт нефти и газа им. М.С. Гуцериева РЕФЕРАТ По дисциплине: «Метрология, стандартизация и сертификация» на тему «Контроль и автоматизация систем добычи нефти и газа, технологические измерения и приборы» ОБУЧАЮЩЕГОСЯ Фамилия: Потапова Имя: Мария Отчество: Павловна 2 курса группы ЗСС-21.05.06-25 Специальность 21.05.06 «Нефтегазовые техника и технологии» специализация «Разработка и эксплуатация нефтяных и газовых месторождений» УдГУ – 2021 Содержание Введение………………………………………………………………………………….3 1 Контроль и автоматизация систем добычи нефти и газа, технологические измерения и приборы…………………………………………………………………………………………..4 Погрешности измерений и источники их появления……………………………...4 Классификация приборов для измерения температуры…………………….……..5 Показатели качества процесса автоматического регулирования………………….6 Устройство и принцип действия термометров сопротивления…………………..10 Устройство и принцип действия глубинного дистанционного манометра типа УГДМ 3…………………………………………………………………………..….11 Заключение……………………………………………………………………………...14 Список использованной литературы………………………………………………….15 Введение Современный рынок требует от производства всё большей производительности при минимальных издержках – это возможно только при комплексном подходе к автоматизации предприятия и модернизации рабочих мест. Повышение степени автоматизации предприятия ведёт к повышению стабильности технологического процесса, уменьшению человеческого фактора, улучшению прозрачности производства, что в конечном итоге положительно сказывается на качестве готовой продукции и ведёт к снижению её себестоимости. Автоматизированное производство делает технологический процесс гибким, что позволяет предприятию меняться и подстраиваться под рынок, а это так актуально в период экономической нестабильности. Техническое перевооружение предприятий стройиндустрии, ускоренное внедрение новых технологических прогрессов невозможно без использования высокотехнологического оборудования комплексной автоматизации. Погрешности измерений и источники их появления Качество измерений характеризуется: точностью, достоверностью, правильностью, сходимостью и воспроизводимостью измерений. Точность измерительного прибора это - метрологическая характеристика прибора, определяемая погрешностью измерения, в пределах которой можно обеспечить использование данного измерительного прибора. В метрологии используется понятие "класс точности" прибора или меры. Класс точности средства измерений (ГОСТ 8.401-80) является обобщенной характеристикой средства намерений, определяемой пределами основных и дополнительных погрешностей, а также другими свойствами, влияющими на точность, значения которых устанавливаются в стандартах на отдельные виды средств измерения. Класс точности характеризует свойства средства измерения, но не является показателем точности выполненных измерений, поскольку при определении погрешности измерения необходимо учитывать погрешности метода, настройки и др. В зависимости от точности приборы разделяются на классы: первый, второй и т.д. Допускаемые погрешности для разных типов приборов регламентируются государственными стандартами. Точность - это качество измерений, отражающее близость их результатов к истинному значению измеряемой величины. Количественная оценка точности - обратная величина модуля относительной погрешности. Например, если погрешность измерений равна 10 в степени минус 6, то точность равна 10 в степени плюс 6. Точность измерения зависит от погрешностей, возникающих в процессе их проведения. Абсолютная погрешность измерения - разность между значением величины, полученным при измерении, и ее истинным значением, выражаемая в единицах измеряемой величины. Относительная погрешность измерения - отношение абсолютной погрешности, измерения к истинному значению измеряемой величины. Систематическая погрешность измерения - составляющая погрешности измерения, остающаяся постоянной или изменяющаяся по определенному закону при повторных измерениях одной и той же величины. Систематическая погрешность может быть исключена с помощью поправки. Случайная погрешность - составляющая погрешности измерения, изменяющаяся при повторных измерениях одной и той же величины случайным образом. Грубая погрешность измерения - погрешность, значение которой существенно выше ожидаемой. В зависимости от последовательности причины возникновения различают следующие виды погрешностей. Инструментальная погрешность - составляющая погрешности измерения, зависящая от погрешностей применяемых средств. Эти погрешности определяются качеством изготовлении самих измерительных приборов. Погрешность метода измерения - составляющая погрешности измерения, вызванная несовершенством метода измерений. Погрешность настройки - составляющая погрешности измерения, возникающая из-за несовершенства осуществления процесса настройки. Погрешность отсчёта - составляющая погрешности измерения, вызванная недостаточно точным считыванием показаний средств измерений. Погрешность возникает из-за видимого изменения относительных положений отметок шкалы вследствие перемещения глаза наблюдателя - погрешность параллакса. Погрешность поверки - составляющая погрешности измерений, являющаяся следствием несовершенства поверки средств измерений. Погрешности от измерительного усилия действуют в случае контактных измерительных приборов. При оценке влияния измерительного усилия на погрешность измерения, необходимо выделить упругие деформации установочного узла и деформации в зоне контакта измерительного наконечника с деталью. Влияющая физическая величина - физическая величина, не измеряемая данным средством, но оказывающая влияние на результаты измеряемой величины, например: температура и давление окружающей среды; относительная влажность и др. отличные от нормальных значений. Погрешность средства измерения, возникающая при использовании его в нормальных условиях, когда влияющие величины находятся в пределах нормальной области значений, называют основной. Если значение влияющей величины выходит за пределы нормальной области значений, появляется дополнительная погрешность. Нормальные условия применения средств измерений - условия их применения, при которых влияющие величины имеют, нормальные значения или находятся в пределах нормальной (рабочей) области значений. Нормальные условия выполнения линейных и угловых измерений и поверки регламентированы соответственно ГОСТ 8.050-73 и ГОСТ 8.395-80. Нормальная температура при проведении измерений равна 20°C (293 K), при этом рабочая область температур составляет 20°C ± 1°. Температурные погрешности вызываются температурными деформациями. Они возникают из-за разности температур объекта измерения и средства измерения. Существуют два основных источника, обуславливающих погрешность от температурных деформаций: отклонение температуры воздуха от 20°C и кратковременные колебания температуры воздуха в процессе измерения. Субъективные погрешности - погрешности, зависящие от оператора. Возможны четыре вида субъективных погрешностей: погрешность отсчитывания; погрешность присутствия (проявляется в виде влияния теплоизлучения оператора на температуру окружающей среды, а тем самым и на измерительное средство); погрешность действия (вносится оператором при настройке прибора); профессиональные погрешности (связаны с квалификацией оператора, с отношением его к процессу измерения). Результат наблюдения - значение величины, полученное при отдельном наблюдении. Результат измерения - значение величины, найденное в процессе измерения, после обработки результатов наблюдения. Стабильность средства измерений - качественная характеристика средства измерений, отражающая неизменность во времени его метрологических свойств. В качестве количественной оценки стабильности служит нестабильность средства измерений или вариация его показаний. Достоверность измерений. Характеризует степень доверия к результатам измерений. Достоверность оценки погрешностей определяют на основе законов теории вероятностей и математической статистики. Это дает возможность для каждого конкретного случая выбирать средства и методы измерений, обеспечивающие получение результата, погрешности которого не превышают заданных границ с необходимой достоверностью. Правильность измерений - это качество измерений, отражающее близость к нулю систематических погрешностей в результатах измерений. Классификация приборов для измерения температуры Одним из параметров, наиболее часто подлежащих контролю и регулированию для корректного протекания технологического процесса, является температура. Приборы для измерения температуры разделяются в зависимости от физических свойств, положенных в основу их построения, на следующие группы: термометры расширения: предназначены для изменения температур в диапазоне от -190 до +500 градусов Цельсия. Принцип действия термометров расширения основан на свойстве тел под действием температуры изменять объем, а, следовательно, и линейные размеры. Термометры расширения разделяются на жидкостные стеклянные и механические (дилатометрические и биметаллические); манометрические термометры: предназначены для измерения температуры в диапазоне от -160 до +600 градусов Цельсия. Принцип действия манометрических термометров основан на изменении давления жидкости, газа или пара, помещенных в замкнутом объеме, при нагревании или охлаждении этих веществ; электрические термометры сопротивления применяются для измерения температур в диапазоне от -200 до +650 градусов Цельсия. Принцип действия термометров сопротивления основан на свойстве проводников изменять электрическое сопротивление в зависимости от температуры; термоэлектрические преобразователи (термопары) используются при измерении температуры от 0 до +1800 градусов Цельсия. Принцип действия термопар основан на свойстве разнородных металлов и сплавов образовывать в спае термоэлектродвижущую силу, зависящую от температуры спая; пирометры излучения применяются для измерения температуры в диапазоне от +100 до 2500 градусов Цельсия. Пирометры излучения работают по принципу измерения излучаемой нагретыми телами энергии, изменяющейся в зависимости от температуры этих тел. Показатели качества процесса автоматического регулирования К системам автоматического регулирования (САР) предъявляются требования не только устойчивости процессов регулирования. Для работоспособности системы не менее необходимо, чтобы процесс автоматического регулирования осуществлялся при обеспечении определенных показателей качества процесса управления. Если исследуемая САР является устойчивой, возникает вопрос о том, насколько качественно происходит регулирование в этой системе и удовлетворяет ли оно технологическим требованиям объекта управления. На практике качество регулирования определяется визуально по графику переходной характеристики. Однако, имеются точные, но более сложные математические методы, дающие конкретные числовые значения (которые не рассматриваются в данной методике). Классификация показателей качества состоит из нескольких групп: прямые - определяемые непосредственно по переходной характеристике процесса, корневые - определяемые по корням характеристического полинома, частотные - по частотным характеристикам, интегральные - получаемые путем интегрирования функций. Прямыми показателями качества процесса управления, определяемые непосредственно по переходной характеристике являются: Установившееся значение выходной величины Yуст Степень затухания Время достижения первого максимума tmax Время регулирования tp Ошибка регулирования Ест (статистическая или среднеквадратическая составляющие) Перерегулирование у Динамический коэффициент регулирования Rd Показатель колебательности М. Например, переходная характеристика, снятая на объекте управления при отработке ступенчатого воздействия, имеет колебательный вид и представлена на рис.3.1. Установившееся значение выходной величины Yуст Установившееся значение выходной величины Yуст определяется по переходной характеристике, представленной на рис.3.1.  Рисунок 3.1 - Определение показателей качества по переходной характеристике Степень затухания Степень затухания определяется по формуле: где А1 и А3 - соответственно 1-я и 3-я амплитуды переходной характеристики рис.3.1. Время достижения первого максимума tmax Время достижения первого максимума tmax определяется по переходной характеристике, представленной на рис. 1. Время регулирования tp Время регулирования tp определяется согласно рис.1 следующим образом: Находится допустимое отклонение Д, например, задано Д = 5%Yуст и строится «зона» толщиной 2 Д (см. рис. 1). Время tp соответствует последней точке пересечения Y(t) с данной границей. То есть время, когда колебания регулируемой величины перестают превышать 5% от установившегося значения. Настройки регулятора необходимо выбирать так, чтобы обеспечить минимально возможное значение общего времени регулирования, либо минимальное значение первой полуволны переходного процесса. В непрерывных системах с типовыми регуляторами это время бывает минимальным при так называемых оптимальных апериодических переходных процессах. Дальнейшего уменьшения времени регулирования до абсолютного минимума можно достичь при использовании специальных оптимальных по быстродействию систем регулирования. Ошибка регулирования Ест Статическая ошибка регулирования Ест = Ув - Ууст, где Ув - входная величина, рис.3.1. В некоторых САР наблюдается ошибка, которая не исчезает даже по истечении длительного интервала времени - это статическая ошибка регулирования Ест. Данная ошибка не должна превышать некоторой наперед заданной величины. У регуляторов с интегральной составляющей ошибки в установившемся состоянии теоретически равны нулю, но практически незначительные ошибки могут существовать из-за наличия зон нечувствительности в элементах системы. Перерегулирование у Величина перерегулирования у зависит от вида отрабатываемого сигнала. При отработке ступенчатого воздействия (по сигналу задания) – см. рис.3.1 величина перерегулирования у определяется по формуле: где значения величин Ymax и Yуст определяются согласно рис.3.1. При отработке возмущающего воздействия, величина перерегулирования у определяется из соотношения: где значения величин Xm и X1 определяются согласно рис.3.2.  Рисунок 3.2 - График переходного процесса при отработке возмущения Динамический коэффициент регулирования Rd Динамический коэффициент регулирования Rd определяется из формулы: где значения величин Y1 и Y0 определяются согласно рис.3.3.  Рисунок 3.3 - К понятию динамического коэффициента регулирования Величина динамического коэффициента Rd характеризует степень воздействия регулятора на процесс, т.е. степень понижения динамического отклонения в системе с регулятором и без него. Показатель колебательности М Показатель колебательности M характеризует величину максимума модуля частотной передаточной функции замкнутой системы (на частоте резонанса) и, тем самым, характеризует колебательные свойства системы. Показатель колебательности наглядно иллюстрируется на рисунке 3.4.  Рисунок 3.4 - График модуля частотной передаточной функции замкнутой системытроль автоматический технологический добыча Условно считается, что значение М = 1,5-1,6 является оптимальным для промышленных САР, т.к. в этом случае у обеспечивается в районе от 20% до 40%. При увеличении значения M колебательность в системе возрастает. В некоторых случаях нормируется полоса пропускания системы щп, которая соответствует уровню усиления в замкнутой системе 0,05. Чем больше полоса пропускания, тем больше быстродействие замкнутой системы. Однако при этом повышается чувствительность системы к шумам в канале измерения и возрастает дисперсия ошибки регулирования. Устройство и принцип действия термометров сопротивления Прибор для измерения температуры, принцип действия которого основан на изменении электрического сопротивления чистых металлов, сплавов и полупроводников с температурой (на увеличении сопротивления R с повышением температуры Т у и обратная зависимость R от Т у. Широкое распространение получили Т. с. из чистых металлов, особенно платины (температурный коэффициент сопротивления Материал и конструкция Т.с. должны обеспечивать его чувствительность и стабильность, достаточные для требуемой точности измерений в заданном диапазоне температур при определённых условиях применения (вибрации, агрессивные среды и др.). Точность измерений температуры зависит также от точности прибора, которым измеряют сопротивление. Т.с. технического применения работают в комплекте с мостами измерительными Потенциометрами, Логометрами (показывающими и самопишущими), шкалы которых градуированы непосредственно в °С в соответствии с таблицами зависимости R от Т для данного типа Т.с. При помощи высокоточных платиновых Т.с. воспроизводится Международная практическая температурная шкала, проводятся точные измерения температуры и градуировка др. термометров в диапазоне 14—900 К. В качестве лабораторных иногда применяют индиевые Т.с. (4—300 К) и бронзовые Т.с. (1—4 К). Т.с. из полупроводников (композиционный углерод, легированный германий и др.) широкоприменяются для измерения низких температур (0,1—100 К) благодаря их высокой чувствительности. Т.с. этого вида представляют собой полупроводниковые пластинки (плёнки) различных габаритов и формы с приваренными металлическими выводами, помещаемые часто в защитную оболочку. В диапазоне температур 4,2—13,8 К применяют как особо точные германиевые Т.с. При температурах выше 100К применение полупроводниковых Т.с. ограничено (сказываются их нестабильность и разброс индивидуальных характеристик).  Рисунок 4.1 Общий вид платинового термометра сопротивления (а) и его чувствительный элемент (б): 1 — стальной чехол; 2 — чувствительный элемент; 3 — штуцер для установки термометра; 4 — головка для присоединения термометра к электроизмерительному прибору; 5 — слюдяной каркас; 6 — бифилярная обмотка платиновой проволоки; 7 — серебряная лента; 8 — слюдяная накладка; 9 — серебряные выводы. Устройство и принцип действия глубинного дистанционного манометра типа УГДМ 3 Дистанционный глубинный манометр состоит из глубинного снаряда, в котором расположены чувствительный элемент и преобразователь канала связи, и вторичного прибора; предназначен для длительного непрерывного измерения давления в скважине, с передачей показаний на поверхность в процессе измерений; для измерения и регистрации на поверхности забойных и пластовых давлений в глубинно-насосных скважинах; состоит из глубинного снаряда, в котором расположены чувствительный элемент и преобразователь, канала связи и вторичного прибора. Наиболее удобным методом телепередачи для глубинных дистанционных манометров следует считать частотный и импульсный, при которых параметры канала связи существенно не влияют на погрешность системы телеизмерения; выполняются на основе телеизмерительных систем интенсивности, частотных и время - импульсных систем; можно использовать в качестве автоматических регуляторов, посредством которых можно будет автоматически управлять работой скважин и пластов; предназначена для измерения и непрерывной записи забойных и пластовых давлений в работающих глубинно-насосных скважинах. Устройство дистанционного глубинного манометра УДГМ-3 основано на частотном методе телеизмерения. Схема устройства преобразователя показана на рисунке. В основании 2 жёстко закреплены неподвижные концы трубчатых пружин 1. Подвижные концы которых соединены упругой перемычкой 9. Давление внешней среды через штуцер 11, капилляр 10 и канал 7 действует на внутреннюю полость пружин 1. Которые стремятся распрямится и натягивают упругую перемычку 9 силой, пропорциональной измеряемому давлению В основании 2 помещаются электромагнит 8, служащий для возбуждения упругих колебаний в перемычке и электромагниты 3, предназначенные для преобразования этих колебаний в Э.Д.С. Катушки электромагнитов 3 включены последовательно. К выходам электромагнитов и к входу электромагнита 8 с помощью контактов 4 подключен усилитель. В этом случае преобразователь работает в режиме незатухающих колебаний. Частота колебаний определяется по формуле: где l – длинна перемычки; р - плотность материала, из которого изготовлена перемычка;  - натяжение перемычки. - натяжение перемычки.Натяжение перемычки создаётся трубчатыми пружинами под действием измеряемого давления. Таким образом, натяжение перемычки пропорционально измеряемому давлению, а, следовательно, и частота также пропорциональна измеряемому давлению. В случае работы преобразователя в режиме затухающих колебаний используется только электромагнит. В него посылается короткий импульс тока, приводящий упругую перемычку в колебание. После исчезновения импульса возбуждения в эл. магните наводится Э.Д.С. переменного тока, имеющая частоту равную частоте собственных колебаний перемычки. На концах трубчатых пружин помещены грузы 6 с регулируемой массой. Регулировка массы грузов осуществляется изменением массы свинца5. Трубчатая пружина и упругая перемычка выполнены целиком из одного стержня, изготовленного из сплава с малым температурным коэффициентом модуля упругости. Из этого материала изготовлено основание.  Рисунок 5.1 К числу дистанционных глубинных манометров, применяемых в зарубежной практике, относится бескабельный дистанционный глубинный манометр, у которого в качестве датчика применена колеблющаяся натянутая струна, одним концом прикрепленная к корпусу, другим - к измерительной мембране. Вторичный прибор устанавливается на земной поверхности. Каналом связи между датчиком и вторичным прибором служат эксплуатационные трубы и обсадная колонна. Эксплуатационные трубы от обсадной колонны изолируются при помощи деревянных муфт, надеваемых на равном расстоянии одна от другой по всей длине труб. Поэтому в дистанционных глубинных манометрах измеряемая неэлектрическая величина (давление) должна быть преобразована в электрическую. После окончания исследования дистанционный глубинный манометр может остаться в скважине на любое время и только лишь при необходимости его поднимают для спуска в другую скважину. Измерение забойных давлений дистанционным глубинным манометром следует проводить в скважинах с высоким газовым фактором, когда практически не представляется возможным определить динамический уровень другими способами измерения. Для такой категории скважин дистанционный глубинный манометр необходимо устанавливать ниже глубинного насоса перед началом пласта. При установке глубинного манометра перед пластом следует знать, образуется ли в скважине в процессе эксплуатации глинисто-песчаная пробка. Наиболее удобным методом телепередачи для дистанционных глубинных манометров следует признать метод интенсивности, так как в этом случае в системе телепередач применяются наиболее простые по устройству датчики и вторичные приборы. К недостаткам метода интенсивности следует отнести влияние канала связи на точность измерения. Заключение В ходе выполнения работы, мы рассмотрели такие темы, как погрешности измерений и источники их появления; классификация приборов для измерения температуры; показатели качества процесса автоматического регулирования; устройство и принцип действия термометров сопротивления; устройство и принцип действия глубинного дистанционного манометра типа УГДМ, тем самым раскрыли тему контроль и автоматизация систем добычи нефти и газа, технологические измерения и приборы. Список использованной литературы Исакович Р.Я., Попадько В.Е. Контроль и автоматизация добычи нефти и газа. – М.: Недра, 1985. Подкопаев А.П. Технологические измерения и контрольно-измерительные приборы. – М.: Недра, 1986. Исакович Р.Я., Логинов В.И., Попадько В.Е. автоматизация производственных процессов в нефтяной и газовой промышленности. – М.: Недра, 1983. Голубятников В.А., Шувалов В.В. Автоматизация производственных процессов в химической промышленности. – М.: Химия, 1985. Еременко А.Н. Минеральное сырье. Справочник. – М.: Геоинф, 1998. Блюменцев К.С. Метрологическое обеспечение. Геофизическое исследование скважин. – М.: Недра, 1991. Сидоров Н.А. Бурение и эксплуатация нефтяных и газовых скважин. М.: Недра, 1992. Субботин С.С. и др. Дефектоскопия нефтяного оборудования. – М.: Недра, 1975. |