РЕФЕРАТ - М. Реферат по дисциплине Ресурсосберегающие технологии транспорта природного газа на тему Энергосбережение и ресурсосбережение в трубопроводном транспорте газа

Скачать 347.16 Kb. Скачать 347.16 Kb.

|

|

МИНОБРНАУКИ РОССИИ РГУ нефти и газа (НИУ) имени И.М. Губкина Факультет проектирования, сооружения и эксплуатации систем трубопроводного транспорта Кафедра проектирования и эксплуатации газонефтепроводов

РЕФЕРАТ

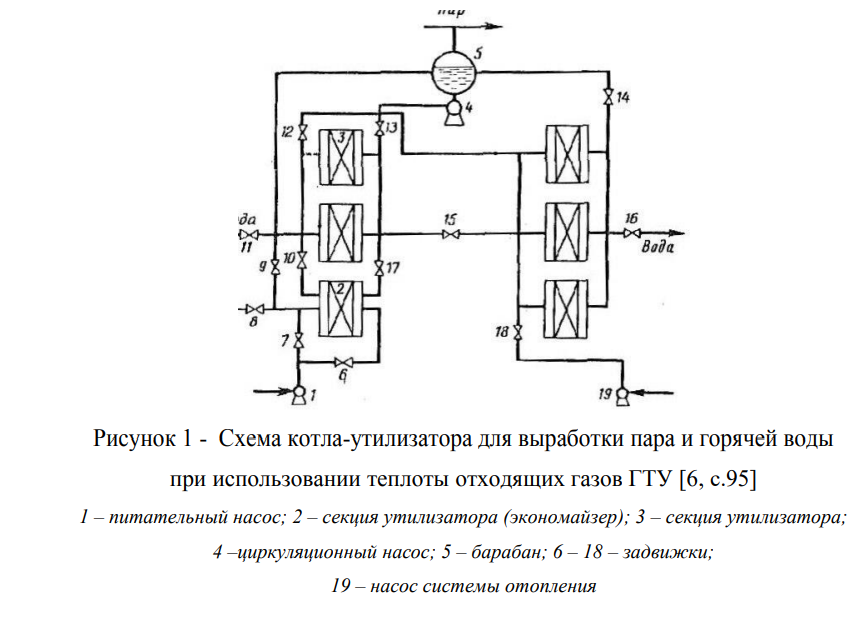

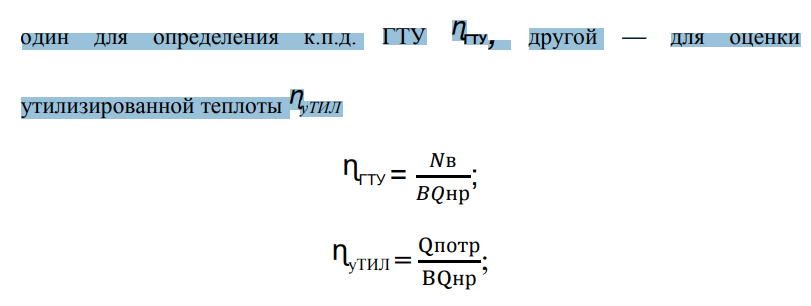

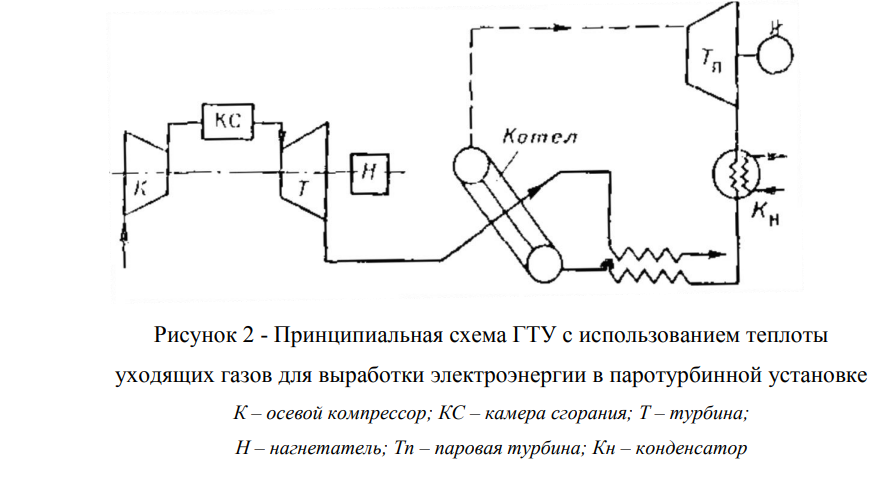

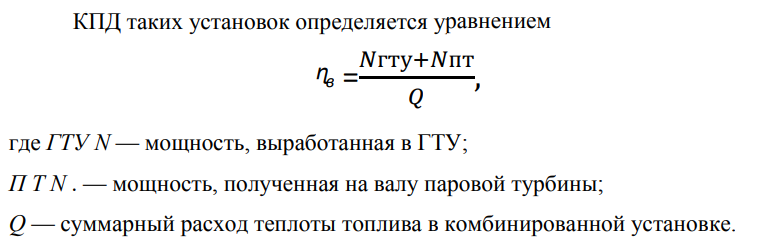

СодержаниеВведение 2 1. Основные направления энергосбережения при магистральном транспорте природного газа 4 2. Утилизаторы теплоты уходящих газов газотурбинных установок на компрессорных станциях 11 Заключение 24 Список использованных источников: 26 ВведениеГазовая промышленность является одной из важнейших составных частей топливно-энергетического комплекса страны. В настоящее время доля производства природного газа в топливно-энергетическом балансе составляет уже свыше 50% и имеет устойчивую тенденцию к дальнейшему росту. В условиях острого дефицита топливно-энергетических ресурсов первоочередное значение приобретают задачи, связанные с повышением эффективности их использования. Экономия энергетических ресурсов на современном этапе развития экономики страны является наиболее действенным и эффективным направлением при решении любых задач, стоящих перед промышленностью. В связи с этим такие задачи трубопроводного транспорта природных газов, как установление и поддержание оптимальных режимов работы газотранспортных систем, разработка и реализация мероприятий, направленных на повышение эффективности транспорта газов с сокращением энергетических затрат на перекачку, являются важнейшими и наиболее актуальными в данной отрасли. Это положение в значительной степени усиливается, если принимать во внимание непрерывный рост стоимости энергоресурсов, увеличение себестоимости транспорта газа и невозобновляемость его природных ресурсов. В настоящее время природный газ находится на третьем месте в структуре мирового энергобаланса с долей 24,7 % после нефти (31,2 %) и угля (27,2 %). Россия занимает первое место в мире по запасам газа (19,9 %) и второе место по его добыче (16,6 %) после США (23,7 %) [1]. Развитие газовой отрасли в стране имеет важное значение для обеспечения национальной энергетической безопасности и в качестве одного из источников формирования государственного бюджета от его экспорта. 1. Основные направления энергосбережения при магистральном транспорте природного газаПод энергосбережением понимают реализацию организационных, правовых, технических, технологических, экономических и иных мер, направленных на уменьшение объема используемых энергетических ресурсов при сохранении соответствующего полезного эффекта от их использования, в том числе объема произведенной продукции, выполненных работ, оказанных услуг. Вопросы энергосбережения рассматриваются сегодня в качестве одной из главных задач энергетической политики страны. Это нашло отражение в Федеральном законе «Об энергосбережении» от 3.04.1996 г. №28-ФЗ, Указе президента РФ «О некоторых мерах по повышению энергетической и экологической эффективности российской экономики» от 4.06.2002 г. №889, Концепции долгосрочного социально-экономического развития Российской Федерации до 2020 г. Утвержденной распоряжением Правительства РФ 17.11. 2008 г № 1662-р. Следует отметить, что вопросы ресурсо- и энергосбережения должны решаться на всех этапах жизненного цикла магистрального газопровода – проектировании, строительстве, эксплуатации, ремонта, реконструкции или модернизации. Основные направления энергосбережения при магистральном транспорте природного газа: - преимущественное использование газотурбинного привода; - применение энергосберегающего оборудования нового поколения; - применение типовых технических решений, обладающих достаточной гибкостью для конкретных условий использования; - укрупнение единичной мощности ГПА, что позволяет не только сократить капитальные затраты, но и снизить энергетические затраты на магистральный транспорт газа; - сокращение резервных мощностей по технологическим соображениям, а также за счет повышения надежности оборудования и совершенствования ремнто- технического обслуживания; - повышение качества газа, подаваемого в газопроводы, что позволит повысить надежность эксплуатации основного энерготехнологического оборудования КС - внедрение современных систем безопасности эксплуатации КС. К энергосберегающим технологиям при реконструкции и модернизации основных объектов магистральных газопроводов следует отнести: Повышение единичной мощности ГПА до 40МВт с учетом планируемых объемов транспортируемого газа; Повышение эхффективности низконапорных режимов транспорта газа на разгруженных газопроводах или на отдельных технологических участках МГ; Согласование газодинамических и энергетических характеристик ГПА и газопроводов за счет использования высокоэффективных сменных проточных частей ЦБН; Перевод обвязки КС со смешанной на параллельную; Создание перемычек между компрессорными цехами многоцеховых КС; Энергосберегающие технологии при эксплуатации газотранспортной системы Оптимизация режимов работы ГТС на основе применения системных программно-оптимизационных комплексов; Оптимизация режимов работы установок охлаждения газа Внедрение турбодетандерных установок на объектах ГТС; Применение электростанций собственных нужд (ЭСН) нового поколения с КПД до 41%; Энергетически рациональное распределение нагрузки между КС технологических участков МГ; Определение энергетической целесообразности отключения компрессорных цехов и КС при недогрузке технологических участков МГ; Оптимизация значений давления и температуры на выходе КС; Определение способов увеличения пропускной способности газопроводов и устранения запирающих участков МГ; Оптимизация систем компримирования многоцеховых КС; Энергетически обоснованное распределение нагрузки между ГПА в системах компримирования КС; Рациональное регулирование аппаратов воздушного охлаждения в системе охлаждения КС; Регулирование режимов работы систем очистки природного газа на компрессорных станциях; Использование перемычек между цехами КС и т.д.; Выполнение технологических операций и ремонтных работ на объектах ГТС без стравливания газа в атмосферу: утилизация газа из ремонтируемых участков МГ; Диагностика и повышение гидравлической эффективности труб линейных участков МГ и обвязки КС за счет установки камер приема-запуска диагностических и очистных устройств; Оснащение технологического оборудования ГТС современными средствами измерения транспортируемого газа и потребления энергоресурсов; Совершенствование методов и систем утилизации теплоты отработавших продуктов сгорания ГТУ на КС и т.д. Экономия энергетических ресурсов на стадии эксплуатации газопроводов за счет реализации мероприятий: по техническому обслуживанию и ремонту оборудования КС и линейных участков МГ системы технической диагностики, включающих очистку полости труб, замену запорной арматуры, ремонт линейных участков МГ с утилизацией природного газа из этих участков газопроводов и т.д. Основные принципы оптимизации режимов работы систем компримирования МГ: • Принцип максимального давления природного газа на выходе КС. Согласно этому принципу, давление природного газа на выходе КС должно быть не ниже максимального разрешенного давления на входе в линейный участок МГ. Этот принцип рекомендуется использовать для газопроводов, работающих с загрузкой более 70% от проектной. • Принцип минимального числа работающих ГПА. Эксплуатационные характеристики КС по подаче и степени сжатия природного газа должны обеспечиваться при такой загрузке работающих ГПА, когда недоиспользование суммарной располагаемой мощности агрегатов, находящихся в работе, меньше располагаемой мощности единичного ГПА . • Принцип оптимальной работы концевых участков магистральных и распределительных газопроводов и отводов. Режимы работы концевых участков газопроводов и отводов должны обеспечивать заданный расход природного газа при условии минимального дросселирования газа на ГРС. • Принцип оптимального согласования гидравлической характеристики линейной части, газодинамических характеристик нагнетателей и мощности энергопривода ЦБН. • Принцип минимального использования процессов байпасирования, дросселирования и рециркуляции природного газа в энерготехнологическом оборудовании и обвязке КС. Все эти процессы являются технологически и энергетически нежелательными, поскольку ведут либо к росту энергетических затрат, либо снижают эффективность работы энерготехнологического оборудования КС • Принцип минимального использования электроприводных ГПА в многоцеховых КС многониточных газопроводов, работающих в едином гидродинамическом режиме. Этот принцип вполне справедлив для современного уровня и соотношения цен на топливный газ и электрическую энергию. 2. Утилизаторы теплоты уходящих газов газотурбинных установок на компрессорных станцияхГазотурбинные установки (ГТУ) – это основной силовой привод компрессорных станций (КС) магистральных газопроводов как в нашей стране, так и за рубежом. Они обладают невысоким КПД, по сравнению другими приводами. Для повышения их общего КПД являются пути утилизация теплоты отработавших газов. Для того ,чтобы решить вопрос об использовании тепла отходящих газов ГТУ необходимо прежде всего помнить о нуждах отрасли и региона, где расположены эти установки. Для решения вопроса повышения мощности, а также увеличения ресурса ГТУ за счет понижения температуры рабочих газов при сохранении полезной мощности, в различной литературе предлагаются следующие способы: 1) охлаждение воздуха на входе в компрессор ГТУ; 2) подвод воды или пара в камеру сгорания ГТУ; 3) применение парогазовых циклов. Анализ составляющих уравнения теплового баланса газотурбинной установки показывает, что использование теплоты ее отходящих газов – вполне реальная и экономически выгодная задача. Основными направлениями рационального использования теплоты отходящих газов можно считать следующие: - получение горячей воды и пара для теплофикации и горячего водоснабжения компрессорной станции и прилегающего поселка, обогрева теплиц с использованием 7–15 % теплоты отходящих газов; - производство электроэнергии для нужд КС и создания дополнительных электроприводных агрегатов с использованием 20 - 25 % располагаемой теплоты отходящих газов; - охлаждение транспортируемого газа с использованием 25–30 % теплоты отходящих газов. Практически в теплообменных утилизационных устройствах ГТУ можно использовать не все возможное количество теплоты уходящих газов, а только часть его, определяемую минимально допустимой разностью температур между температурой уходящих газов и температурой холодного теплоносителя. Теоретически температура уходящих газов в утилизационных устройствах могла бы снижаться до начальной температуры холодного теплоносителя. Только при этом хвостовые поверхности будут работать при очень малом температурном перепаде, что потребует больших вложений на их изготовление. При определении конечной температуры уходящих газов приходится считаться с точкой росы водяных паров в уходящих газах, которая зависит от состава топлива, количества водорода и водяных паров, входящих в элементарный состав. Для природного газа она находится на уровне 50 °С. Так как разность между горячим и холодным теплоносителем в утилизационных устройствах обычно не бывает меньше 50 °С, температуру уходящих газов в лучшем случае можно было бы принять равной 100-110 °С. Считается, что температура уходящих газов должна быть не ниже 120 ° С. В случаях, когда в установке предусмотрено получение бессолевого водяного конденсата из продуктов сгорания топливного газа, температура уходящих газов должна быть ниже 120 °С и количество полезно используемой теплоты будет несколько больше. Во всех случаях охлаждение уходящих газов осуществляется до 120 °С, т.е. возможность получения бессолевого конденсата здесь не предусматривается. На рисунке 1 показана одна из возможных схем котла утилизатора для выработки пара и горячей воды при использовании теплоты уходящих газов. В состав котла-утилизатора входит шесть секций — по три секции на каждом газоходе ГТУ. При работе котла-утилизатора в режиме с получением сухого насыщенного пара, секция 2 выполняет роль теплообменника, а в остальных пяти секциях 3 осуществляется процесс парообразования. Питательная вода, подаваемая насосом 1, через кран 6 и далее через секцию 2, где она несколько подогревается, поступает через кран 9 в барабан 5. Циркуляционный насос 4 подает пароводяную смесь через кран 13 параллельно в две левые секции, откуда пароводяная смесь через кран 12 поступает параллельно в три правые секции, после чего через кран 14 пароводяная смесь снова попадает в барабан 5. При работе котла-утилизатора в отопительном режиме может быть осуществлено следующее включение элементов схем. Насос системы горячего водоснабжения 19 подает обратную воду через кран 18 и далее краны 15 и 17 параллельно во все шесть секций утилизаторов. Подогретая вода отбирается при открытии кранов 11 и 16.  Рисунок 1 – Схема котла-утилизатора для выработки пара и горячей воды при использовании теплоты отходящих газов ГТУ 1 – питательный насос; 2 – секция утилизатора (экономайзер); 3 – секция утилизатора; 4 – циркуляционный насос; 5 – барабан; 6–18 – задвижки; 19 – насос системы отопления Для оценки эффективности использования теплоты отходящих газов для подогрева воды и получения пара с одновременной оценкой экономичности работы ГТУ целесообразно использовать два показателя — один для определения к.п.д. ГТУ  , другой — для оценки утилизированной теплоты , другой — для оценки утилизированной теплоты   где QПОТР — количество теплоты, утилизированной на КС; HP BQНР — количество теплоты, подведенной к камере сгорания. При этом первый показатель характеризует совершенство турбоагрегата как преобразователя теплоты в механическую работу; второй — отражает наличие системы утилизации и степень развития. Перспективным способом утилизации теплоты является форсирование мощности и улучшение экономичности газотурбинной установки путем наддува компрессора ГТУ вентилятором с электроприводом, работающим от утилизационной установки, со впрыском пара, полученного в котле утилизаторе, в камеру сгорания с целью форсирования мощности агрегата или охлаждения циклового воздуха в абсорбционной установке, использующей теплоту выхлопных газов.  Рисунок 2 – Принципиальная схема ГТУ с использованием теплоты уходящих газов для выработки электроэнергии в паротурбинной установке К – осевой компрессор; КС – камера сгорания; Т – турбина; Н – нагнетатель; Тn – паровая турбина; Кн – конденсатор Принципиальная схема ГТУ с утилизацией теплоты показана на рисунке 2. Установка состоит из двух контуров: собственно, ГТУ и контура утилизации теплоты. Подобная установка позволяет получить дополнительно 20— 30 % мощности от номинальной мощности ГТУ. В этой схеме горячие газы после турбины поступают в топку котла, где при давлении, близком к атмосферному, сжигается дополнительное количество топлива за счет имеющегося большого избытка воздуха в отходящих из турбины продуктах сгорания. В топке котла температура увеличивается, и полученная теплота высокого потенциала используется для получения пара в котле, который поступает в конденсационную паровую турбину. КПД объединенной установки получается более высоким, чем у паросиловых установок в ГТУ, отдельно взятых, за счет термодинамической надстройки парового цикла более высокотемпературным газовым, а также благодаря уменьшению удельных потерь теплоты с уходящими газами. Передача отработанной теплоты газового цикла паровому осуществляется путем подогрева. КПД таких установок определяется уравнением  где NГТУ – мощность, выработанная в ГТУ; NПТ –мощность, полученная на валу паровой турбины; Q – суммарный расход теплоты топлива в комбинированной установке. Все это не исключает возможность широкой утилизации теплоты за счет установки разных утилизаторов с целью получения пара на нужды КС. В наше время на компрессорных станциях наибольшее распространение получило использование утилизаторов для горячей воды. Утилизаторы обычно устанавливают в выхлопных газоходах ГТУ. Теплота, которая в утилизационном теплообменнике передается от продуктов сгорания к воде, циркулирующей в трубках утилизатора, используется в системе отопления сооружений площадок, жилых поселков, а также для обогрева теплиц. Секции утилизационных теплообменников обычно устанавливают в нескольких газоходах агрегата. На водяных трубопроводах утилизаторов устанавливают отключающую предохранительную и дренажную арматуру. Предусматривается также установка манометров и термометров для измерения давления и температуры воды. В зимнее время утилизаторы включаются в работу только после запуска турбоагрегатов. При этом используется вся площадь теплообменника для максимального теплосъема, тогда как в летнее время площадь теплосъема должна быть минимальна. В связи с этим для повышения суммарного КПД агрегата путем спада сопротивления выхлопу часто теплообменники демонтируют с газохода, что несколько трудоемко и, в последующем, требуется обратный их монтаж. Ремонт утилизаторов осуществляется в период остановки агрегата на ремонт и обслуживание. Для исключения этих работ и повышения удобства их обслуживания и ремонта предлагается конструкция с возможностью их поворота без монтажа. Сетевую воду подают через патрубок, в автономные секции при их выведенном из газохода в положении и повороте секции от рабочего положения на 180 градусов. При заполнении секции водой воздух из последних удаляется через воздушники. Затем с помощью регулятора поворота и червячной передачи в зависимости от необходимого теплообмена устанавливаются в газоходе на необходимый угол. При этом регулятор обеспечивает подачу воды в теплообменник в необходимом количестве, получая сигналы от датчика температуры воды на выходе, и датчика температуры газов, протекающих через газоход от газовой турбины. Это дает возможность в широком диапазоне регулировать параметры воды на выходе из теплообменника, повысить его эксплуатационную надежность и упростить ремонтные и монтажные работы. Возможность широкого диапазона регулирования величины теплосъема путем разворота секций требует проведения теоретических и экспериментальных модельных исследований. Принимая во внимание особенности расположения КС магистральных газопроводов, можно сделать вывод, что наиболее целесообразно использовать преобразованные виды энергии непосредственно на КС и расположенном в непосредственной близи населенном пункте. Ради повышения энергоэффективности компрессорных станций эксплуатируемых систем газопроводов и поддержания надежной работы проектируются комплексные программы технического перевооружения и реконструкции использующие большое количество технических решений и оборудования, которое проверено и разработано ранее. Вывод объектов КС в реконструкцию производится на основе критериев, представленных ниже в порядке значимости. Для главного технологического оборудования КС сопоставимыми критерием значится выработка назначенных ресурсов. Ради используемого в работе парка газотурбинных ГПА назначенный ресурс составляет [11]: - ГТУ стационарного (промышленного) типа -100 тыс.ч; - ГПА -100 тыс.ч; - ГТУ судового или авиационного типов - 40-60 тыс.ч. При реконструкции КС применяются технические решения, а именно: - совершенствование ГПА (продление ресурса и поузловая реновация, перевод на регенеративный цикл, осовременивание судовых и авиационных ГТД в процессе ремонта, замена САУ, экологическая модернизация, итд); - замещение ГПА в индивидуальном или общем здании в различных модификациях: замена ГПА, замена привода без изменений ЦБК; сооружение нового цеха; замена ГТД в имеющемся контейнере; замена привода с применением новой проточной части ЦБК, замена контейнерного ГПА фундаментной площадке; - замена электропривода на газотурбинный привод; замена ГМК на электро- и газотурбинный привод. Созданы и использованы следующие технические предпосылки для снижения затрат в условиях ограниченности финансирования программ реконструкции: -строятся конкурирующие организации для ремонта и усовершенствования двигателей; определенные проекты реконструкции КС оптимизируются с применением уже работающего оборудования; - организуются ремонты ГПА по техническому состоянию. Практика показала, что в отношении линейной части трубопроводов, назначенный срок амортизации трубопроводов равен 33 годам, преодолевается, при условии, что было выявлено дефектов металла, нарушений технологии при строительстве, в первую очередь, по изоляции труб. Однако, существуют определенные факторы, а именно, проявление стресс-коррозии, старение пленочной изоляции (около10 лет), и ид. При все этом наиболее объективным критерии реконструкции является интенсивность отказов. Два основных направления выполнение работ реконструкция линейной части МГ: - увеличение безопасности и надежности газопроводов (очистка и внутритрубная диагностика, ремонт подводных переходов, телемеханизация и тд.); - вывод «узких мест» для снижения энергозатрат при транспортировке газа и обеспечения перспективных газопотоков. В ходе выполнения комплексной программы технического перевооружения объектов и реконструкции транспорта газа, ДКС, ПХТ рассчитывают достичь определённых результаты [10]: - экономия газа собственных нужд; - обновление парка ГПА. Процесс ремонта действующих МГ в большей степени сложен из-за быстрого морального и физического старения компрессорного парка, в случае если используемые мероприятия не обеспечивают необходимый уровень энергоэффективности КС. В обстановке развития ГТС, повышения роста объемов добычи, увеличенной протяжённости трасс, предназначенных для транспорта газа и увеличения цен на энергоносители, программы реконструкции работающих МГ обязаны быть дополнены ранее не используемыми методами увеличения энергоэффективности КС, подтверждение которых необходимо рассматривать при условии режимно-технологической неравномерности транспорта газа. ЗаключениеРешение задач снижения энергетических и эксплуатационных затрат при магистральном транспорте природного газа опирается на анализ результатов расчета термогазодинамических процессов, протекающих на основных объектах технологических участков МГ. Объем энергетических затрат при магистральном транспорте природного газа во многом определяется характеристиками процесса неизотермического течения газа на линейных участках газопроводов и процесса сжатия природного газа в газоперекачивающих агрегатах на КС МГ. Задачи трубопроводного транспорта природных газов, как установление и поддержание оптимальных режимов работы газотранспортных систем, разработка и реализация мероприятий, направленных на повышение эффективности транспорта газов с сокращением энергетических затрат на перекачку, являются важнейшими и наиболее актуальными в данной отрасли. Это положение в значительной степени усиливается, если принимать во внимание непрерывный рост стоимости энергоресурсов, увеличение себестоимости транспорта газа и невозобновляемость его природных ресурсов. В настоящее время природный газ находится на третьем месте в структуре мирового энергобаланса с долей 24,7 % после нефти (31,2 %) и угля (27,2 %). Россия занимает первое место в мире по запасам газа (19,9 %) и второе место по его добыче (16,6 %) после США (23,7 %) [1]. Развитие газовой отрасли в стране имеет важное значение для обеспечения национальной энергетической безопасности и в качестве одного из источников формирования государственного бюджета от его экспорта. Список использованных источников:Колотилов Ю.В., Китаев С.В., Дарсалия Н.М., Смородова О.В. Системный анализ оборудования компрессорных станций магистральных газопроводов для установления приоритетов эффективного использования энергетических ресурсов//Известия высших учебных заведений. Нефть и газ. 2017. № 3. С. 106-111. Китаев С.В., Смородова О.В., Колоколова Е.А. Проведение энергообследований оборудования компрессорных станций// В сборнике: Трубопроводный транспорт - 2008 Материалы IV Международной учебно-научно-практической конференции. 2008. С. 224-226. Смородва О.В., Усеев Н.Ф. Энергетический потенциал России// В сборнике: Достижения, проблемы и перспективы развития нефтегазовой отрасли материалы Международной научно-практической конференции, посвященной 60-летию высшего нефтегазового образования в Республике Татарстан. Альметьевский государственный нефтяной институт. 2016. С. 238-240. 4. Байков И.Р., Кузнецова М.И., Китаев С.В. Повышение степени использования теплоты уходящих газов газотурбинных установок в магистральном транспорте газа//Нефтегазовое дело. 2016. Т.14. №1. С.106- 110. Щуровский В.А., Зюзьков В.В. Энергоэффективность магистрального транспорта газа и потребности в газоперекачивающей технике. // Компрессорная техника и пневматика. 2011. №1. С. 38-41. Будзуляк Б.В., Шайхутдинов А.З., В.А. Щуровский. К вопросу о повышении эффективности транспортировки газа в России. // Газотурбинные технологии. 2003. № 6. С. 2-6. Козлов СИ., Огнев В.В., Щуровский В.А. Газотранспортное оборудование: состояние и перспективы. Газотранспортные технологии сегодня и завтра. // Сб. науч. тр. - М.: ООО «Газпром ВНИИГАЗ». 2008. Научно-техническая политика ОАО «Газпром» в области газоперекачивающей техники. // М.: ООО «Газпром Экспо». 2009. - 16 с. Газпром 2-3.5-245-2008 Рекомендации по выбору технических решений для реконструкции типоразмерных парков ГПА. // М.: ООО «Газпром Экспо». 2008.-39 с. 6. Галиуллин З.Т., Леонтьев Е.В., Нейтур С.Х.. Влияние проектных параметров газопроводов на энергоемкость транспорта газа. // Газовая промышленность. 2004. № 2. С. 27-29. Белоконь Н.И. и др. Энергетические показатели трубопроводного транспорта природных газов. // Тезисы докладов научной конференции МИНХ и ГП по проблемам нефти и газа. М.: МИНХ и ГП. 1967. Синицын С.Н., Барцев И.В. Оценка эффективности режима работы компрессорных станций магистральных газопроводов. // Газовая промышленность. 1966. №2. Синицын С.Н., Леонтьев Е.В. Оптимальные режимы работы магистрального газопровода с центробежными нагнетателями. // Газовая промышленность. 1966. №1. Изм. Лист № докум. Подпись Дата Лист Список использованной литературы 84 Доброхотов В.Д. Центробежные нагнетатели природного газа. // М.: Недра. 1972.. Седых А.Д., Галлиулин З.Т., Леонтьев Е.В. и др. Трубы с гладкостным покрытием. // Газовая промышленность. 2000. № 10. С. 48-50. 12. Сальников С.Ю., Щуровский В.А, Галлиулин З.Т., Зюзьков В.В. Энергоэффективные технико-технологические решения в транспорте газа. // Наука и техника в газовой промышленности. №1. 2011. 19-33. СТО Газпром 2-3.5-051-2006 Нормы технологического проектирования магистральных газопроводов. // М.: ООО «Газпром Экспо». 2006. - 194 с. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||