Виды соеденения. Виды соединение. Реферат По предмету механика Тема Соединения Выполнил студент гр. Г2110 Гладков Александр Луганск 2011 План Резьбовое соединение

Скачать 255.26 Kb. Скачать 255.26 Kb.

|

|

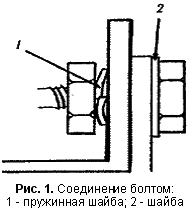

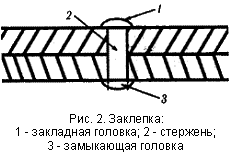

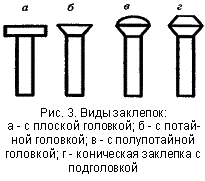

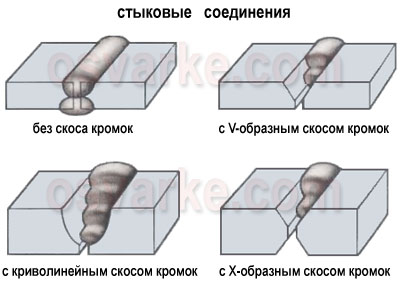

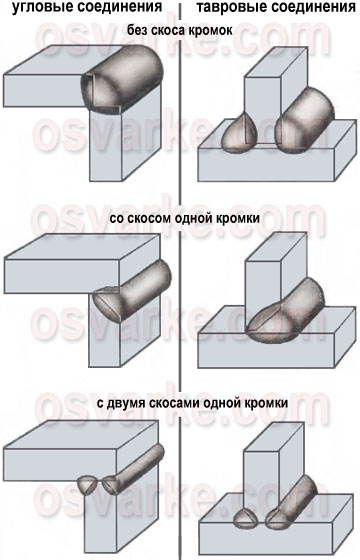

ВП «ПК ЛНАУ» Реферат По предмету механика Тема: «Соединения» Выполнил студент гр. Г21-10 Гладков Александр Луганск 2011 План: Резьбовое соединение. Разъёмное , неразъёмное соединеиние. Заклёпочное соединение. Клеевое соединение. Соединение пайкой. Сварное соединение. Соединение профильного бруса. Шпоночное соединение. Шлицевое соединение. Литература. Резьбовое соединение Из всех видов соединений, применяемых в машиностроении, резьбовые соединения — самые распространенные, так как они наиболее надежны и удобны по форме для сборки и разборки, имеют небольшие габариты, просты в изготовлении, допускают точную установку соединяемых деталей и любую степень затяжки крепежными деталями. Недостаток резьбовых соединений состоит в наличии концентраторов напряжений в резьбовых деталях, понижающих их прочность. Благодаря своим достоинствам резьбовые соединения применяют  также в строительных, крановых и других металлических конструкциях также в строительных, крановых и других металлических конструкцияхРезьбовыми называют соединения, в которых сопряженные детали соединены при помощи резьбы или резьбовых крепежных деталей. Указанные соединения являются наиболее распространенным видом разъемных соединений. Резьбовые соединения используют также для преобразования движения, например, в ходовых и грузовых винтах. Основным элементом соединения является резьба с соответствующим профилем, устанавливаемым стандартом. Резьба получается образованием на цилиндрическом или коническом стержне канавок с поперечным профилем (в пиле треугольника, трапеции и т. д.), каждая точка которого располагается на винтовой линии. Витком резьбы называется та часть выступа ее, которая охватывает резьбовую деталь в пределах до 360°. К крепежным резьбам относят крупную и мелкие метрические резьбы по ГОСТ 9150—81, а также резьбы со спиральными вставками; к специальным — трубную, прямоугольную, упорную, круглую, трапецеидальную и др. Две детали, сопрягаемые резьбой (болт и гайка, винт и гайка и т. д.) называют винтовой парой. Виды соединений деталейВсе виды соединений объединены в 2 основных группы: разъёмные и неразъёмные. Разъёмные – это соединения, которые можно разобрать, не разрушая деталей или скрепляющих их элементов. Это болтовые, шпилечные, трубные, винтовые (резьбовые), шпоночные, штифтовые(нерезьбовые). Неразъёмные – это соединения, которые нельзя разобрать, не разрушив деталей или скрепляющих их элементов. Это клёпанные, сварные, паяные, клееные, сшивные Разъемные соединенияБолты, винты, гайки.Чтобы соединить болтами две заготовки, в них необходимо просверлить отверстия. Для этого следует взять сверло, диаметр которого немного больше диаметра болта. Н  апример, для болта М10 сверлится отверстие 10,5 мм. Такой зазор (0,5 мм) позволит компенсировать возможные неточности в положении отверстий обеих соединяемых заготовок, особенно в случаях, когда точек соединения несколько, а заготовки большой длины. Обе заготовки надо соединить вместе и сверлить за один прием. Неподвижность соединения обеспечивают гайки, подкладные шайбы и пружинящие кольца — шайбы Гровера (рис. 1). Шайба, подложенная под головку болта, препятствует его вращению, а пружинящее кольцо, упираясь одним острым «зубом» в гайку, а другим — в заготовку, не дает гайке самопроизвольно раскручиваться. Если головка болта (винта) не должна выступать над поверхностью детали, применяются болты (винты) с потайной головкой. В этом случае отверстие под винт сверлят сначала через обе заготовки, а затем раззенковывают с помощью сверла или зенкера. апример, для болта М10 сверлится отверстие 10,5 мм. Такой зазор (0,5 мм) позволит компенсировать возможные неточности в положении отверстий обеих соединяемых заготовок, особенно в случаях, когда точек соединения несколько, а заготовки большой длины. Обе заготовки надо соединить вместе и сверлить за один прием. Неподвижность соединения обеспечивают гайки, подкладные шайбы и пружинящие кольца — шайбы Гровера (рис. 1). Шайба, подложенная под головку болта, препятствует его вращению, а пружинящее кольцо, упираясь одним острым «зубом» в гайку, а другим — в заготовку, не дает гайке самопроизвольно раскручиваться. Если головка болта (винта) не должна выступать над поверхностью детали, применяются болты (винты) с потайной головкой. В этом случае отверстие под винт сверлят сначала через обе заготовки, а затем раззенковывают с помощью сверла или зенкера.Шурупы (винты)-саморезы.При их использовании гайки не нужны. Такой шуруп сам себе нарезает резьбу в обеих заготовках и стягивает их. Шпильки.Шпильки представляют собой металлические стержни с резьбой на обоих концах. Применяются они в тех случаях, когда к толстой или массивной заготовке необходимо прикрепить другую деталь. В заготовке сверлят отверстие, нарезают в нем резьбу под шпильку. Глубина отверстия должна превышать длину нарезанной части шпильки. Иначе ее нельзя будет вывинтить. Неразъемные соединения.Заклепки.Заклепки применяются для скрепления элементов изделий небольшой толщины, в основном из листовых материалов. Состоят они из стержня и закладной головки (рис. 2).  Наиболее распространенными являются заклепки, представленные на рис. 3. Перед соединением деталей в них предварительно высверливают отверстия, затем вставляют заклепку и конец ее расклепывают для образования замыкающей головки. Материал заклепок должен быть однородным с материалом соединяемых деталей. Это нужно для того, чтобы не происходила электрохимическая коррозия и не возникали напряжения, вызванные разными коэффициентами температурного расширения. Наиболее распространенными являются заклепки, представленные на рис. 3. Перед соединением деталей в них предварительно высверливают отверстия, затем вставляют заклепку и конец ее расклепывают для образования замыкающей головки. Материал заклепок должен быть однородным с материалом соединяемых деталей. Это нужно для того, чтобы не происходила электрохимическая коррозия и не возникали напряжения, вызванные разными коэффициентами температурного расширения. Соединения на заклепках с отрываемым стержнемНедостаток описанных выше традиционных заклепок в том, что при расклепке требуется доступ к тыльной стороне. В этом нет необходимости при использовании заклепок с отрываемым стержнем, которые и удобны в обращении, и экономичны. Однако справедливости ради следует отметить, что соединения на них несколько менее прочны, а для работы с ними нужны специальные заклепочные клещи, оснащенные сменными направляющими элементами. Этот вид заклепок имеет, помимо упомянутой меньшей прочности, и другие недостатки: а) заклепки выступают с тыльной стороны;  правда, внутри полых изделий выступов не видно; б) эти соединения негерметичны. Клеевые соединенияСклеивание — достаточно распространенный способ получения неразъемных соединений. Качество, т. е. долговечность клеевых соединений зависит от качества подготовки склеиваемых поверхностей и вида нагрузки на клеевой шов. Прежде всего поверхности должны быть очищены от ржавчины, жира и обработаны грубой шлифовальной шкуркой зернистостью 60 или 80. Не следует склеивать консольные детали при малой площади опоры, подвергающиеся воздействию разнородных нагрузок (скажем, сдвигу и повороту), поскольку в таких условиях клеевое соединение будет заведомо непрочным. То же можно сказать о склеивании деталей, работающих под нагрузкой, вызывающих их расслаивание. С другой стороны, соединения на клею будут прочными, если соединяемые детали в процессе эксплуатации будут подвергаться сдвигу относительно друг друга или растяжению. Клеи по металлу бывают одно- и многокомпонентными. Первые, в том числе и контактные клеи, обычно сохраняют свою эластичность длительное время и склонны к усадке. Их применяют чаще всего для соединения деталей с большой площадью склеиваемых поверхностей и испытывающих небольшие нагрузки. Очень хорошо клеят многокомпонентные клеи на синтетической основе: ГИПК-61, эпоксидные (ЭДП, ЭПО, ЭПЦ-1), а также БФ-2, Момент, Феникс, Super Glue. Соединения металлических деталей пайкойПайка — это процесс получения неразъемного соединения металлических материалов и деталей из них расплавленным припоем. Припой — это металл или сплав, температура плавления которого гораздо меньше, чем у соединяемых изделий. В зависимости от температуры плавления различают следующие типы припоев: мягкие (легкоплавкие) — температура плавления не более 450 °С, твердые (среднеплавкие) — 450—600 °С; высокотемпературные (высокоплавкие) — свыше 600 °С. Для большинства работ, как правило, пользуются мягкими оловянно-свинцовыми припоями марки ПОС. Маркировка их означает следующее: цифра в марке припоя — содержание олова в процентах; так, в припое ПОС 90 - 90% олова, в ПОС 40 - 40%, и т.д.; следующие за обозначением марки (т. е. за буквами «ПОС») буквы означают добавку элемента, формирующего специальные свойства припоя: ПОССу4-6 — припой с добавкой сурьмы, ПОСК50 — кадмия, ПОСВ33 — висмута. Чтобы предохранить соединяемые поверхности (предварительно хорошо очищенные) от окисления, используют паяльный флюс — вещество, очищающее поверхности и припой от оксидов и загрязнений и предотвращающее образование оксидов, а также увеличивающее растекаемость расплавленного припоя. Каждый флюс эффективен только в определенном интервале температур, за пределами которого он сгорает. Припой выбирают в зависимости от свойств соединяемых металлов, припоя, требований прочности спаянного соединения и некоторых других условий. Сварные соединения Сварной шов – это закристаллизовавшийся металл, который в процессе сварки находился в расплавленном состоянии. Сварное соединение – ограниченный участок конструкции, содержащий один или несколько сварных швов. Виды сварных швов В зависимости от формы сечения сварные швы могут быть стыковыми; угловыми; прорезными (электрозаклепочными). Виды сварных швов приведены на рисунке ниже.  Рисунок. Сварные швы: стыковой, угловой и прорезной. Виды сварных соединений В зависимости от характера сопряжения свариваемых деталей различают следующие виды сварных соединений: стыковые соединения; угловые соединения; тавровые соединения; нахлесточные соединения; торцовые соединения. Стыковым соединением называется сварное соединение двух элементов, примыкающих друг к другу торцевыми поверхностями и размещенных на одной поверхности или в одной плоскости. Основные виды стыковых сварных соединений представлены на рисунке ниже.  Рисунок. Стыковые сварные соединения: без скоса кромок, с криволинейным скосом кромок, с V-образным скосом кромок, с X-образным скосом кромок Угловым соединением называется сварное соединение двух элементов, размещенных под углом и сваренных в месте примыкания их краев. Тавровым соединением называется такое сварное соединение, в котором торец одного элемента примыкает под углом и присоединен к боковой поверхности другого элемента. Основные виды угловых и тавровых сварных соединений продемонстрированы на рисунке ниже.  Рисунок. Угловые и тавровые сварные соединения: без скоса кромок, со скосом одной кромки, с двумя скосами одной кромки Нахлесточным соединением называется сварное соединение параллельно размещенных и частично перекрывающихся элементов. Торцовым соединением называется такое сварное соединение, в котором боковые поверхности элементов примыкают друг к другу.  Рисунок. Нахлесточные сварные соединения без скоса кромок и торцовые сварные соединения

Шпоночное соединение Шпоночное соединение – один из видов соединений вала со втулкой с использованием дополнительного конструктивного элемента (шпонки), предназначенной для предотвращения их взаимного поворота. Чаще всего шпонка используется для передачи крутящего момента в соединениях вращающегося вала с зубчатым колесом или со шкивом, но возможны и другие решения, например – защита вала от проворота относительно неподвижного корпуса. В отличие от соединений с натягом, которые обеспечивают взаимную неподвижность деталей без дополнительных конструктивных элементов, шпоночные соединения – разъемные. Они позволяют осуществлять разборку и повторную сборку конструкции с обеспечением того же эффекта, что и при первичной сборке. Поперечное сечение шпоночного соединения с призматической шпонкой представлено на рис. 1. Из рис. 1 видно, что шпоночное соединение включает в себя минимум три посадки: вал-втулка (центрирующее сопряжение) шпонка-паз вала и шпонка-паз втулки. Точность центрирования деталей в шпоночном соединении обеспечивается посадкой втулки на вал. Это обычное гладкое цилиндрическое сопряжение, которое можно назначить с очень малыми зазорами или натягами, следовательно – предпочтительны переходные посадки. В сопряжении (размерной цепи) по высоте шпонки специально предусмотрен зазор по номиналу (суммарная глубина пазов втулки и вала больше высоты шпонки). Возможно еще одно сопряжение – по длине шпонки, если призматическую шпонку с закругленными торцами закладывают в глухой паз на валу. Шпоночные соединения могут быть подвижными или неподвижными в осевом направлении. В подвижных соединениях часто используют направляющие шпонки с креплением к валу винтами. Вдоль вала с направляющей шпонкой обычно перемещается зубчатое колесо (блок зубчатых колес), полумуфта или другая деталь. Шпонки, закрепленные на втулке, также могут служить для передачи крутящего момента или для предотвращения поворота втулки в процессе ее перемещения вдоль неподвижного вала, как это сделано у кронштейна тяжелой стойки для измерительных головок типа микрокаторов. В этом случае направляющей является вал со шпоночным пазом. По форме шпонки разделяются на призматические, сегментные, клиновые и тангенциальные. В стандартах предусмотрены разные исполнения шпонок некоторых видов, например, призматические шпонки с двумя закругленными торцами (исполнение 1), с одним закругленным торцом (исполнение 3) и с незакругленными торцами (исполнение 2), сегментные шпонки со срезанным краем сегмента (исполнение 2). Призматические шпонки дают возможность получать как подвижные, так и неподвижные соединения. Сегментные шпонки и клиновые шпонки, как правило, служат для образования неподвижных соединений. Форма и размеры сечений шпонок и пазов стандартизованы и выбираются в зависимости от диаметра вала, а вид шпоночного соединения определяется условиями работы соединения. В табл.1 приведены размеры ряда призматических шпонок и шпоночных пазов (ГОСТ 23360-78). Таблица 1.

Длины шпонок l выбирают из ряда: 6, 8, 10, 12, 14, 16, 18, 20, 22, 25, 28, 32, 40, 45, 50, 56, 63 и далее до 500 мм с полем допуска h14. Для длины L шпоночного паза, которая на 0,5...1,0 мм больше длины шпонки l, установлено поле допуска Н15. Предельные отклонения глубин пазов на валу t1 и во втулке t2 приведены в таблице 2: Таблица 2

Стандарт устанавливает следующие поля допусков размеров шпонок: - ширины b – h9; - высоты h – h9, а при h свыше 6 мм – h11. В зависимости от характера (вида) шпоночного соединения стандартом установлены следующие поля допусков ширины паза:

Для обеспечения качества шпоночного соединения, которое зависит от точности расположения плоскостей симметрии пазов вала и втулки, назначают допуски симметричности и параллельности и указывают их в соответствии с ГОСТ 2.308-79. Числовые значения допусков расположения определяют по формулам: Т = 0,6 Т шп Т = 4,0 Т шп, где Т шп – допуск ширины шпоночного паза b. Расчетные значения округляют до стандартных по ГОСТ 24643-81. Шероховатость поверхностей шпоночного паза выбирается в зависимости от полей допусков размеров шпоночного соединения (Ra 3,2 мкм или 6,3 мкм). Условное обозначение призматических шпонок состоит из: - слова "Шпонка"; - обозначения исполнения (исполнение 1 не указывают); - размеров сечения b x h и длины шпонки l; - обозначения стандарта. Пример условного обозначения призматической шпонки исполнения 2 с размерами b = 4 мм, h= 4 мм, l = 12 мм Шпонка 2 - 4 х 4 х 12 ГОСТ 23360-78. Призматические направляющие шпонки закрепляются в пазах вала винтами. Для отжима шпонки при демонтаже служит резьбовое отверстие. Пример условного обозначения призматической направляющей шпонка исполнения 3 с размерами b = 12 мм, h = 8 мм, l = 100 мм Шпонка 3 - 12 х 8 х 100 ГОСТ 8790-79. Сегментные шпонки применяют, как правило, для передачи небольших крутящих моментов. Размеры сегментных шпонок и шпоночных пазов (ГОСТ 24071-80) выбираются в зависимости от диаметра вала. Зависимость полей допусков ширины паза сегментного шпоночного соединения от характера шпоночного соединения:

Для термообработанных деталей допускаются предельные отклонения ширины паза вала по Н11, ширины паза втулки - D10. Стандарт устанавливает следующие поля допусков размеров шпонок: - ширины b – h9; - высоты h (h1) - h11; - диаметра D - h12. Условное обозначение сегментных шпонок состоит из слова "Шпонка"; обозначения исполнения (исполнение 1 не указывают); размеров сечения b x h (h1); обозначения стандарта. Пример условного обозначения сегментной шпонки исполнения 2 с размерами b = 4 мм и h = 6,5 мм: Шпонка 2 – 4 х 6,5 ГОСТ 24701-80. Клиновые шпонки применяют в неподвижных соединениях, когда требования к соосности соединяемых деталей невысоки. Размеры клиновых шпонок и шпоночных пазов нормированы ГОСТ 24068-80. Длину паза на валу для клиновой шпонки исполнения 1 выполняют равной 2l, для остальных исполнений длина паза равна длине l закладной шпонки. Предельные отклонения размеров b, h, l для клиновых шпонок такие же, как и для призматических (ГОСТ 23360-78). По ширине шпонки b стандарт устанавливает соединения по ширине паза вала и втулки с использованием полей допуска D10. Длина паза вала L – по Н15. Предельные отклонения глубин t1 и t2 соответствуют отклонениям для призматических шпонок. Предельные отклонения угла наклона верхней грани шпонки и паза ± АТ10/2 по ГОСТ 8908-81. Пример условного обозначения клиновой шпонки исполнения 2 с размерами b = 8 мм, h = 7 мм, l = 25 мм: Шпонка 2 - 8 х 7 х 25 ГОСТ 24068-80. Контроль элементов шпоночного соединения Контроль элементов шпоночного соединения универсальными средствами измерений из-за малости их поперечных размеров существенно затруднен. Поэтому для их контроля широко используются калибры. В соответствии с принципом Тейлора проходной калибр для контроля отверстия со шпоночным пазом представляет собой вал со шпонкой, равной длине шпоночного паза или длине шпоночного сопряжения. Такой калибр осуществляет комплексный контроль всех размеров, формы и расположения поверхностей. Комплект непроходных калибров предназначен для поэлементного контроля и включает непроходной калибр для контроля центрирующего отверстия (гладкая непроходная пробка полного или неполного профиля) и шаблоны для поэлементного контроля ширины и глубины шпоночного паза. Проходной калибр для контроля вала со шпоночным пазом представляет собой призму («наездник») с выступом-шпонкой, равной длине шпоночного паза или длине шпоночного сопряжения. Комплект непроходных калибров предназначен для поэлементного контроля и включает непроходной калибр-скобу для контроля размеров центрирующей поверхности вала и шаблоны для поэлементного контроля ширины и глубины шпоночного паза. Шлицевые (зубчатые) соединения Для соединения ступицы с валом вместо шпонок часто используют выступы на валу, называемые шлицами (зубьями), которые входят в соответствующие пазы ступицы. Такое соединение ступицы с валом называется шлицевым или зубчатым. В зависимости от формы профиля зубьев различают соединения с прямобочными, эвольвентными и треугольными шлицами (зубьями). Шлицевые соединения бывают неподвижные для неподвижного скрепления ступицы и вала и подвижные, обеспечивающие возможность осевого перемещения ступицы по валу, например зубчатого колеса, коробок передач станков, автомобилей и т. д. Достоинства шлицевых соединений по сравнению со шпоночными: возможность передачи больших моментов благодаря значительной поверхности контакта соединяемых деталей и равномерному распределению давления по этой поверхности, более точное центрирование ступицы по валу, лучшее направление при перемещении ступицы по валу и большая прочность вала. П  рямобочное шлицевое соединение — наиболее распространенное (ГОСТ 1139-80). Его применяют с центрированием ступицы по наружному D и внутреннему d диаметрам и боковым b сторонам шлицев. Центрирование по b способствует наиболее равномерному распределению давления на шлицы, но не обеспечивает точной соосности ступицы и вала. Поэтому его применяют при передаче больших моментов, когда к точности центрирования не предъявляют высоких требований, например в шлицевых соединениях карданных валов автомобилей. Центрирование по D и d более точное (в особенности по d), поэтому эти виды соединений применяют в тех случаях, когда требуется повышенная точность совпадения геометрических осей соединяемых деталей. рямобочное шлицевое соединение — наиболее распространенное (ГОСТ 1139-80). Его применяют с центрированием ступицы по наружному D и внутреннему d диаметрам и боковым b сторонам шлицев. Центрирование по b способствует наиболее равномерному распределению давления на шлицы, но не обеспечивает точной соосности ступицы и вала. Поэтому его применяют при передаче больших моментов, когда к точности центрирования не предъявляют высоких требований, например в шлицевых соединениях карданных валов автомобилей. Центрирование по D и d более точное (в особенности по d), поэтому эти виды соединений применяют в тех случаях, когда требуется повышенная точность совпадения геометрических осей соединяемых деталей.Эвольвентное шлицевое соединение (ГОСТ 6033-80) различают с центрированием ступицы по боковым сторонам s шлицев и наружному D диаметру. Центрирование по s — наиболее распространенное. По сравнению со шлицевым прямобочным соединением достоинства эвольвентного соединения следующие: более высокая прочность шлицев вследствие их утолщения к основанию и повышенная технологичность шлицевых валов (изготовление шлицев проще и дешевле). Но так как протяжки, применяемые для эвольвентных шлицев в ступицах малых и средних размеров дороги, то шлицевые эвольвентные зацепления применяют ограниченно. Треугольное шлицевое соединение применяют только в качестве неподвижного при передаче небольших моментов. Центрирование этого соединения осуществляют только по боковым сторонам шлицев. Кроме цилиндрических применяют также конические шлицевые треугольные соединения, в большинстве случаев с конусностью 1:16. Литература: http://www.electrostal.com.ua/texts/2010-09-2-soed.html http://metiz-krepej.ru/vidsoedinenie.html http://pro-brus.ru/articles/18-vidy-soedineniy-profilirovannogo-brusa http://pro-brus.ru/articles/18-vidy-soedineniy-profilirovannogo-brusa | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||