слесарное дело. Шабрение. Реферат по слесарному делу на тему шабрение молодов А. Ю. Группа этз31 Шифр 186125

Скачать 0.52 Mb. Скачать 0.52 Mb.

|

|

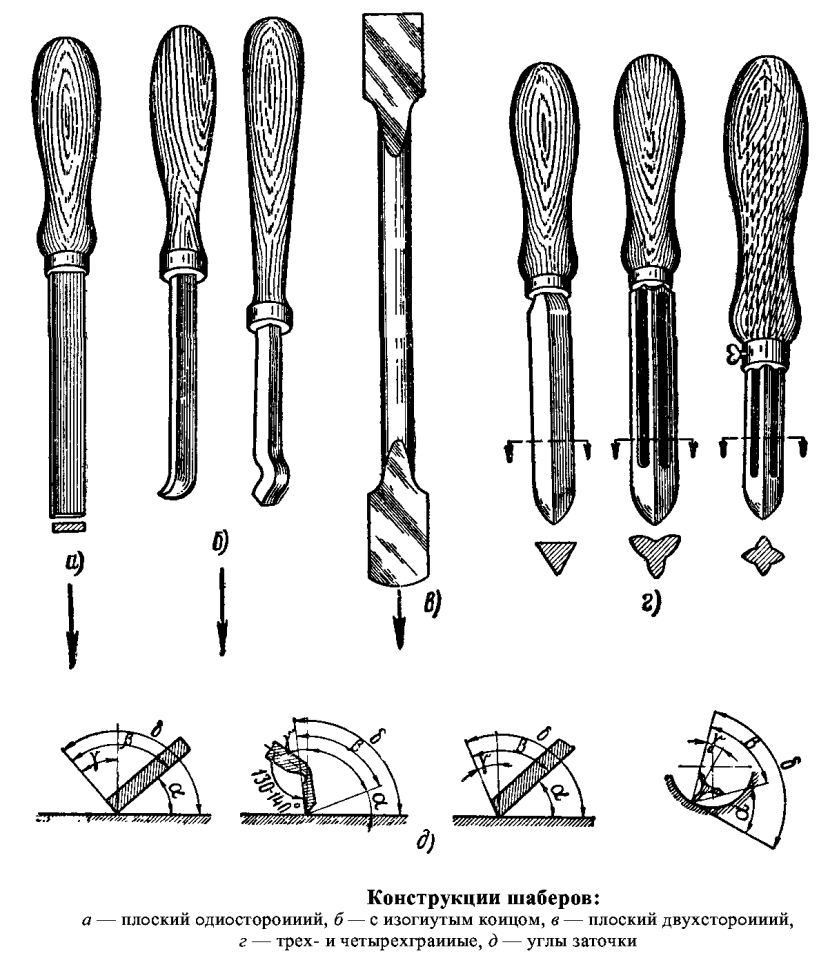

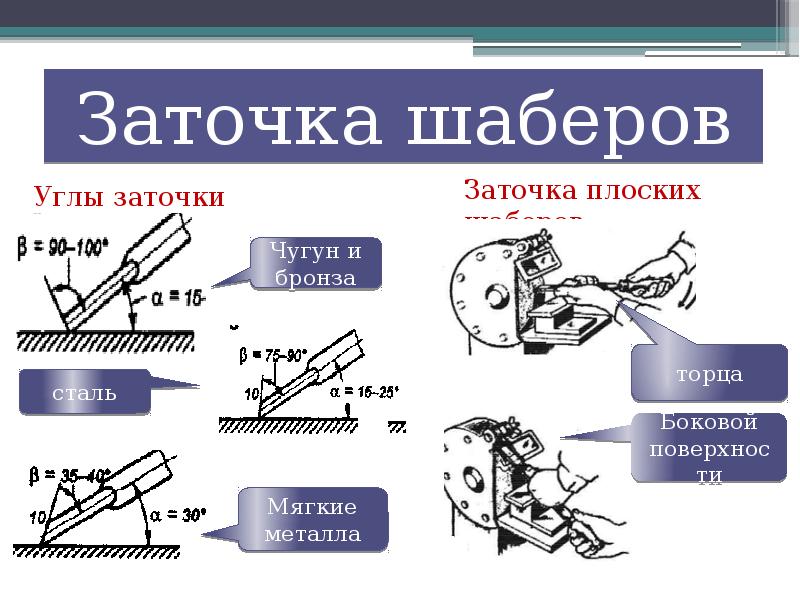

Министерство науки и высшего образования Российской Федерации ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГООБРАЗОВАНИЯ «Ивановский государственный политехнический университет» Реферат по слесарному делу на тему: ШАБРЕНИЕ Выполнил: Молодов А.Ю. Группа: ЭТз-31 Шифр: 186125 Проверил: Минеев А.С. Иваново - 2021 Содержание Сущность процесса шабрения Материал изготовления шаберов Форма режущей части шабера Рекомендуемые углы заточки для режущей части шабера Особенность заточки шабера Технологический процесс шабрения Контроль качества поверхности при шабрении Сущность процесса шабрения Шабрение — операция окончательной обработки резанием поверхностей, состоящая в снятии очень тонких стружек металла путем соскабливания с помощью режущего инструмента, называемого шабером. К шабрению прибегают в тех случаях, когда необходимо получить гладкие трущиеся поверхности, обеспечить плотное прилегание сопряженных поверхностей, лучшую отделку и точные размеры деталей. Производят шабрение как прямолинейных, так и криволинейных поверхностей, например, поверхностей подшипников, деталей приборов, а также различных инструментов и приспособлений, таких как поверочные плиты, линейки, угольники (см рис. 1)  Рис.1 Шабер электрический Для определения, какую именно часть поверхности необходимо шабрить, деталь пришабриваемой поверхностью кладут на контрольную плиту, покрытую тонким слоем краски, и с легким нажимом перемещают по ней в различных направлениях. При этом выступающие места пришабриваемой поверхности покрываются пятнами краски; эти места и подлежат шабрению. Шабрение дает возможность получить точность поверхности от 0,003 до 0,01 мм. За один проход шабером снимается слой металла толщиной 0,005—0,07 мм; при среднем давлении на шабер толщина стружки составляет не более 0,01—0,03 мм. Материал изготовления шаберов Шабер изготавливается из углеродной стали различных марок и прочности (У10, У12, У12а) или из соответствующих марок. Его длина может варьироваться в пределах 190-550 миллиметров, а ширина зависит от способа шабрения (от 5 до 75 миллиметров) (см рис.2)  Рис.2 Виды шаберов Трехгранный шабер в основном применяется для обработки цилиндрических поверхностей, а шаберы с пластинами из твердых сплавов – для обработки тяжелых металлов. Фасонные шаберы используются преимущественно для замкнутых контуров, канавок и других труднодоступных поверхностей. Форма режущей части шабера Рабочая поверхность инструмента может быть плоской, с тремя гранями или фасонной под определенную задачу. Плоский шабер – орудие для взаимодействия с прямыми поверхностями и шабрения острых уголков. Годится для мягких металлов вроде алюминия, баббита. По конструкции может быть односторонним или двухсторонним – последний служит дольше. Длина инструмента с режущей частью по одной стороне – до 250 мм, двухстороннего – до 400 мм (см рис.3)  Рис.3 Конструкция шаберов Ширина различается по методу шабровки: - 5-10 мм – для высокоточной обработки; - 12-20 мм – под шабрение небольшой точности; - 20-30 мм – для грубого чернового соскабливания. - Угол затачивания – 65-75⁰ для черновой обработки, 90⁰ – для чистовой; ширина действующей режущей части – 1-3 мм Трехгранный шабер применяют для выскабливания внутренних поверхностей цилиндрических деталей. Виды инструмента: - с прямым кончиком; - выгнутый. - Длина – 70-100 мм, оптимальный угол затачивания – 60⁰. На рабочей части выпилены желобки для облегчения заточки. - Фасонный шабер – инструмент с резцом, выточенным под заданную форму. Справляется с труднодоступными гранями и уголками детали. Обычно конструктивно он разборный — рукоятка и несколько пластинок различных форм толщиной около 2 мм. Рекомендуемые углы заточки для режущей части шабера Углы заточки плоского шабера: для обработки стали при черновом шабрении — 75°, при чистовом — 90°, при обработке чугуна и бронзы — соответственно 90° и 100°, для мягких металлов — 35...40° (см рис.4)  Рис.4 Заточка шаберов Особенность заточки шабера Затачивают плоские шаберы на цилиндрической поверхности мелкозернистого шлифовального круга. Сначала режущую кромку затачивают с торца, а затем по плоскости. Нажим инструмента при заточке недолжен быть очень сильным. Затачиваемую рабочую часть периодически охлаждают в воде. После заточки шабер заправляют: его торец и боковые стороны доводят на мелкозернистых брусках или чугунных плитах с пастой ГОИ до получения блестящей поверхности без рисок и острых режущих кромок. Шаберы с пластинами из твердого сплава затачивают на шлифовальных кругах из карбида кремния зеленого и доводят на чугунных притирах порошками карбида бора. Технологический процесс шабрения Шабрение - это окончательная слесарная операция, заключающаяся в соскабливании очень тонких слоев материала с поверхности заготовки с помощью режущего инструмента – шабера (см рис.5)  Рис.5 Шабер Контроль качества поверхности при шабрении Шабрением достигается точность поверхностей от 0,003 до 0,01 мм. Контроль качества шабреной поверхности производится по числу окрашенных пятен (точек) на единице площади поверхности. Накладывая на поверхность специальную поверочную рамку с отверстием 25х 25 мм , подсчитывают количество точек, находящихся в окне рамки. (см рис.6)  Рис.6 Контроль качества выполнения операции Список используемой литературы 1. Старичков В. С. Практикум по слесарным работам: Учеб. пособие для подготовки рабочих на производстве. — 3-е изд., перераб и доп. — М.: Машиностроение, 1983, — 220 с., ил. 2. Розин А. И. Слесарь-инструментальщик. 2 изд. перераб. М.: Оборонгиз, 1959., 248 с.3. Ачкасов К.А., Вегера В.П. Справочник начинающего слесаря. 1987. 4. Макиенко Н.И. Слесарное дело с основами материаловедения. Учебник для подготовки рабочих на производстве. 1973 5. ru.wikipedia.org›wiki/Слесарь |