ец. индвидуальное билан. Реферат по теме Ходовые части электропоезда эд4М

Скачать 0.86 Mb. Скачать 0.86 Mb.

|

|

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДРОЖНОГО ТРАНСПОРТА Федеральное государственное бюджетное образовательное учреждение высшего образования ОМСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ (ОмГУПС (ОмИИТ)) Кафедра «Технология транспортного машиностроения и ремонта подвижного состава» Реферат по теме: «Ходовые части электропоезда ЭД4М»

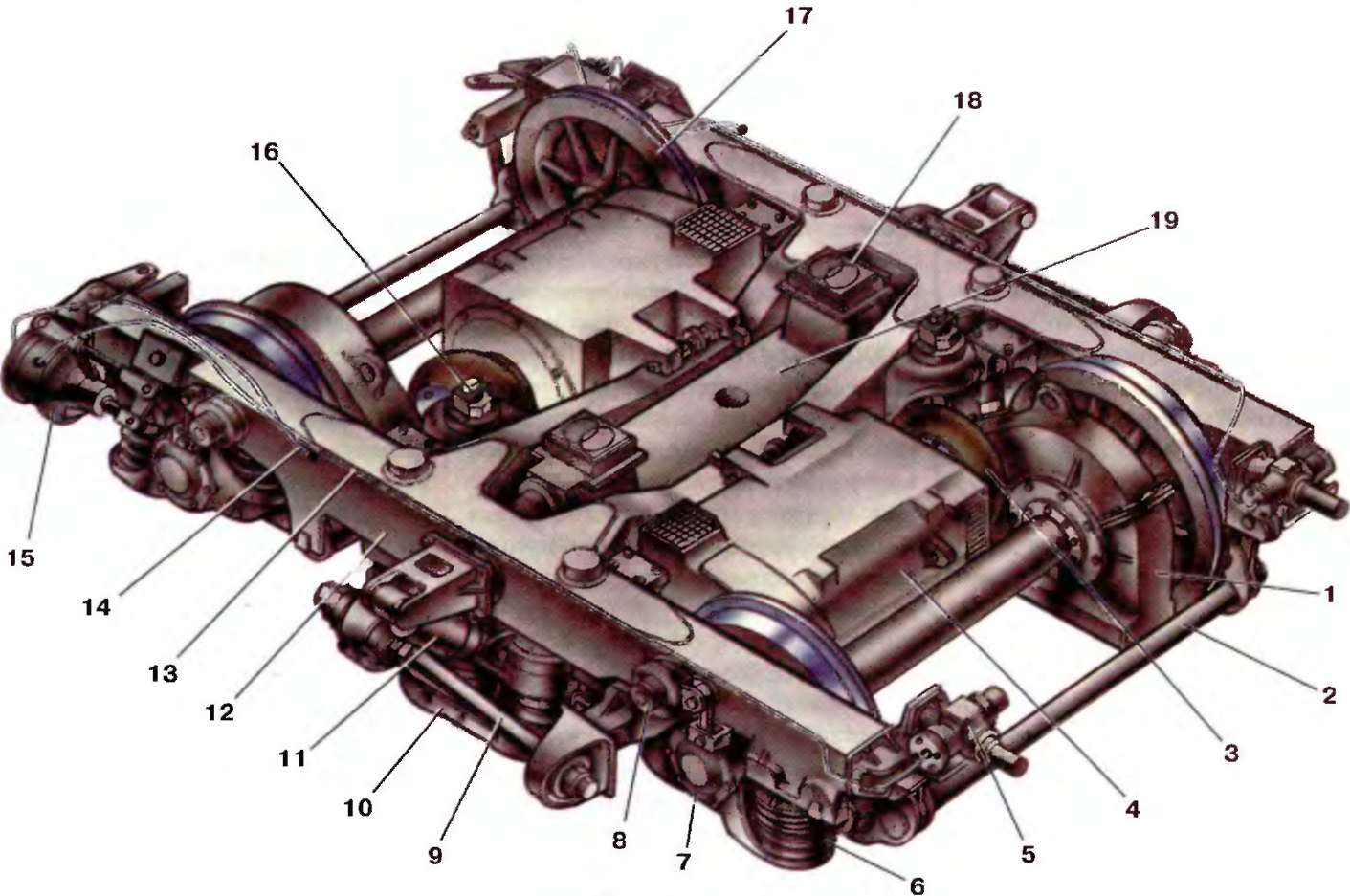

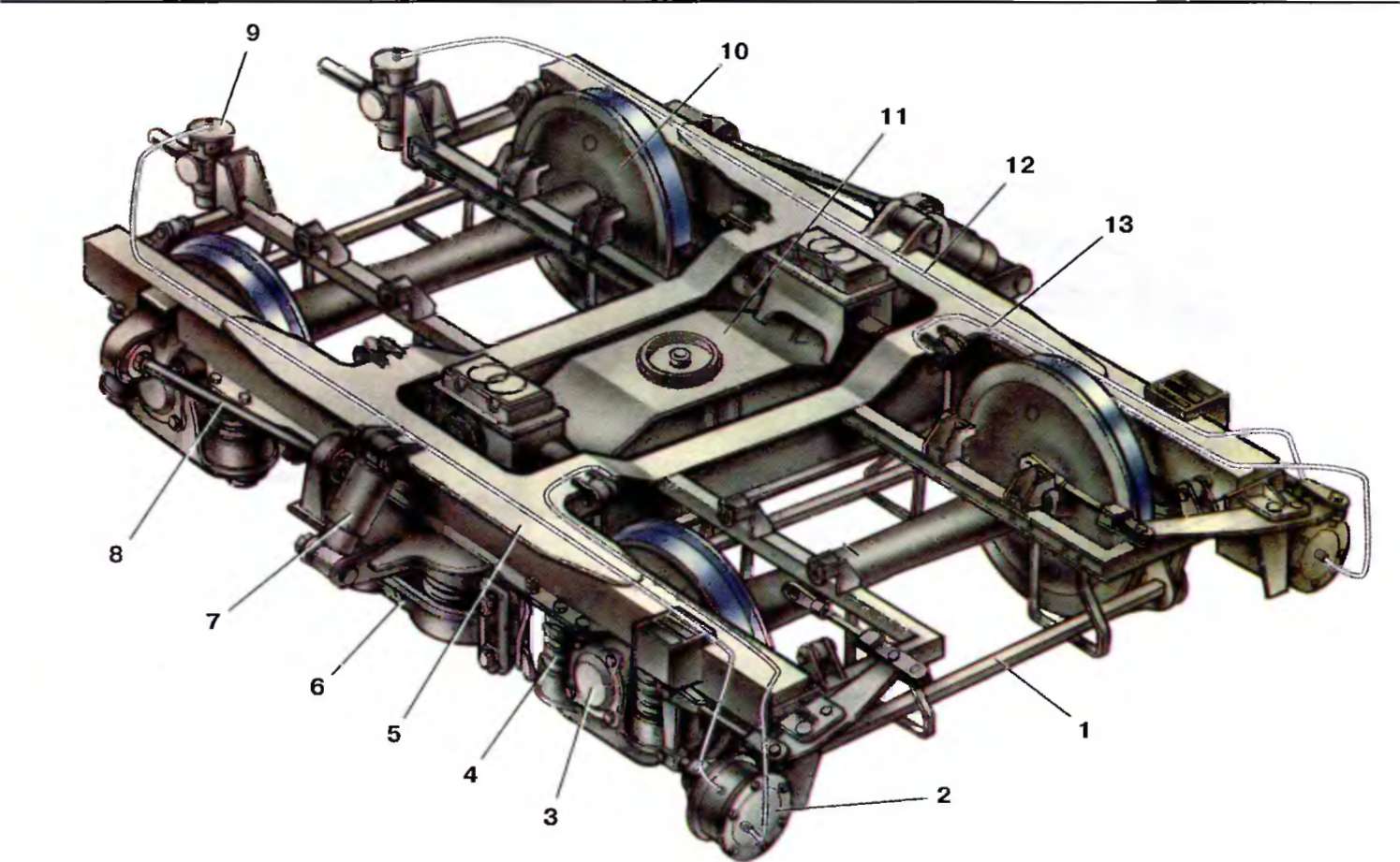

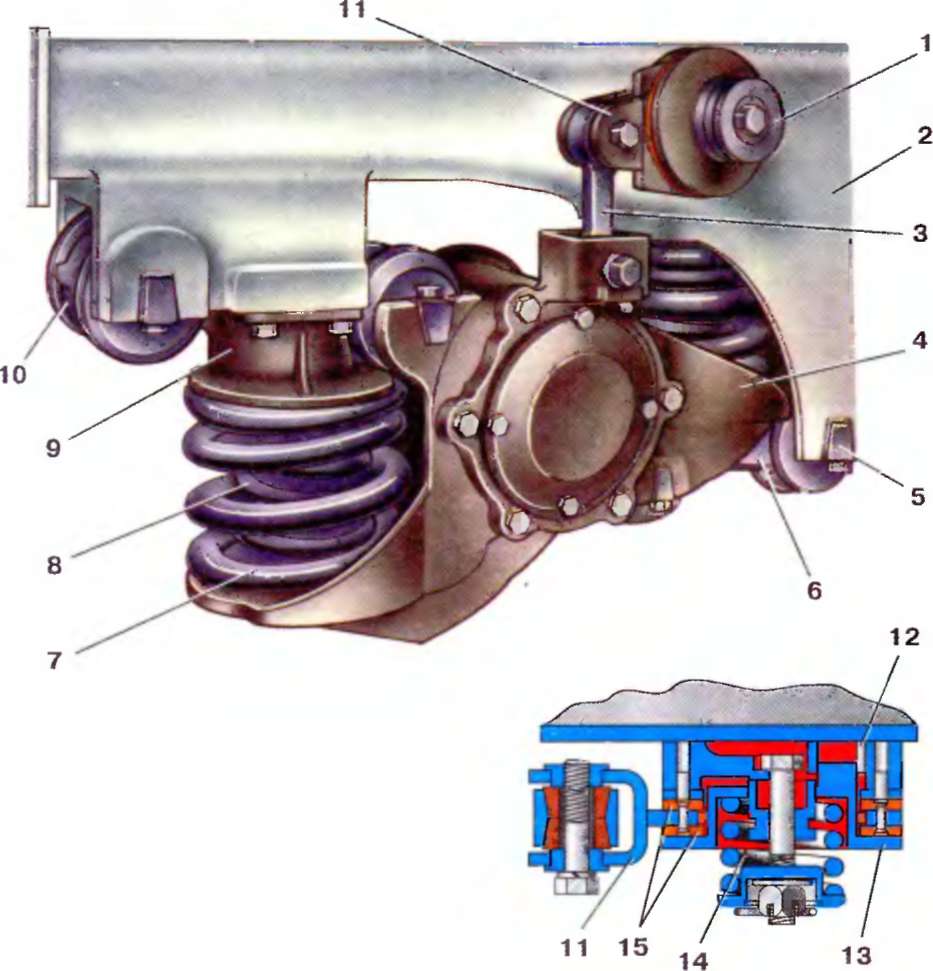

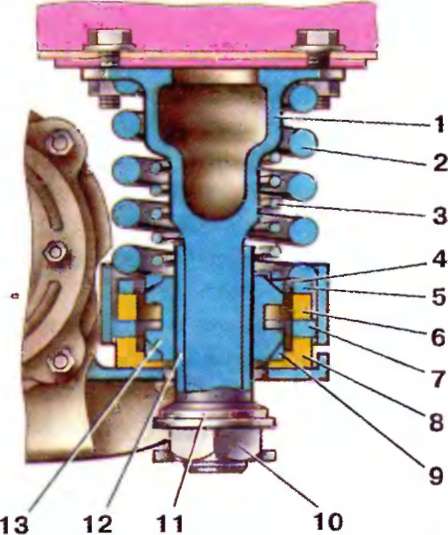

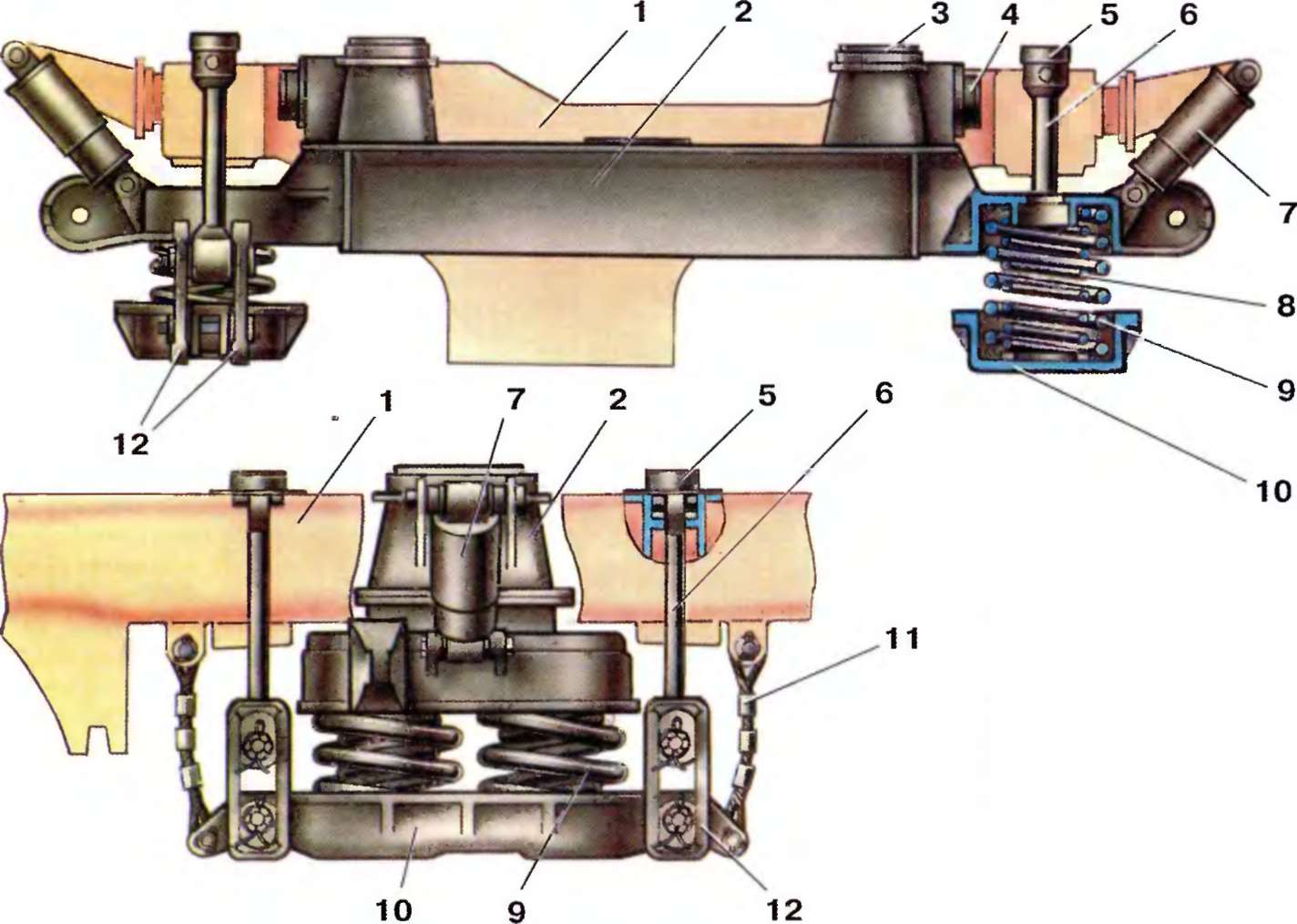

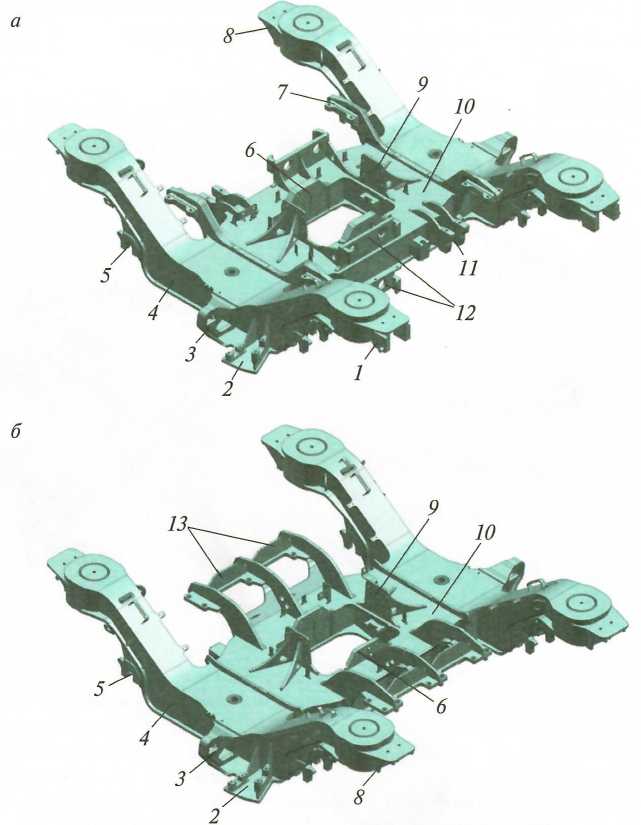

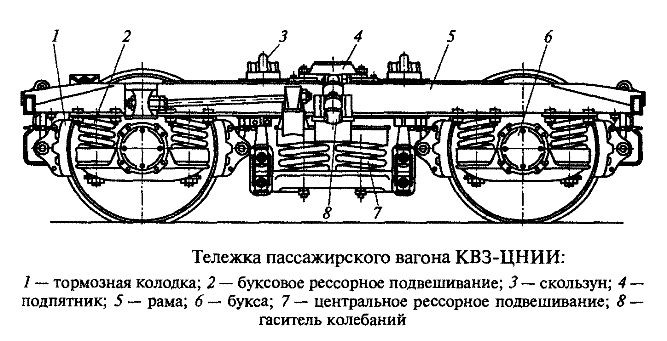

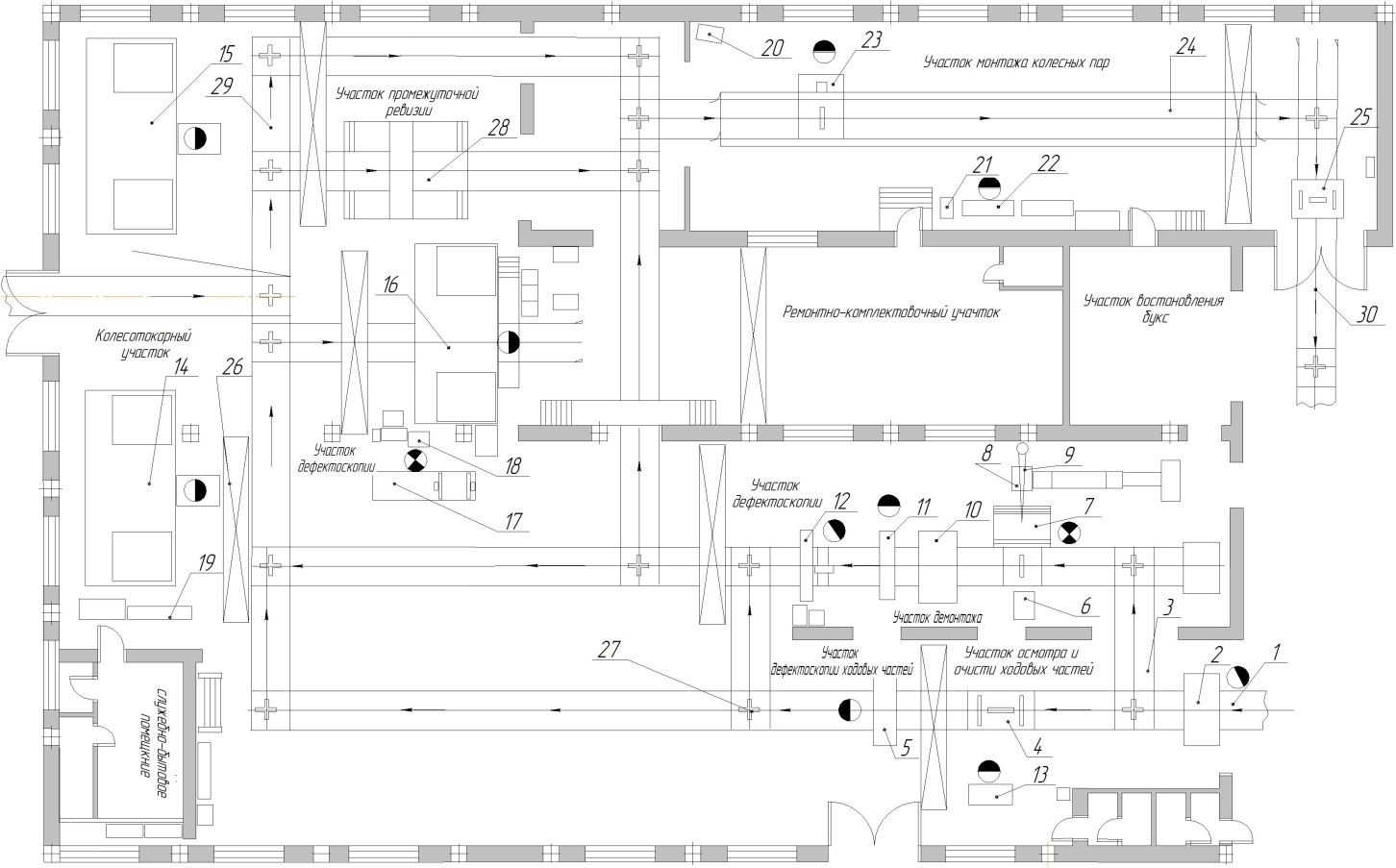

Омск 2018 Содержание Введение 3 1 Ходовые части электропоезда ЭД4М 4 1.1 Назначение, конструктивное исполнение, условия работы, неисправности 4 1.2 Колесные пары электропоезда ЭД4М 6 1.3 Рессорное подвешивание электропоезда ЭД4М 10 1.4 Рама электропоезда ЭД4М 16 2 Влияние внешних и внутренних факторов на работу ходовых частей электропоезда ЭД4М 19 3 Диагностика ходовых частей электропоезда ЭД4М 23 3.1 Стенд входного и выходного контроля буксового узла 23 3.2 Диагностика колесных пар 24 3.3 Диагностика рамы тележки 26 3.4 Расположение оборудования диагностики на станции 27 4 Меры по охране труда при испытании и диагностировании 28 Заключение 30 Список используемой литературы 31 Введение В Российской Федерации, как и в других развитых странах, транспорт является одной из крупнейших базовых отраслей хозяйства, важнейшей составной частью производственной и социальной инфраструктуры. Железные дороги органично интегрированы в единую транспортную систему РФ. Во взаимодействии с другими видами транспорта они удовлетворяют потребности населения, экономики и государства в перевозках. Железнодорожный транспорт – ведущий элемент транспортной системы, где он выполняет более 85 процентов общего грузооборота всех видов транспорта (без учета трубопроводного) и более 39 процентов пассажирооборота. Ведущее положение железных дорог определяется их возможностью осуществлять круглогодичное регулярное движение, перевозить основную часть потоков массовых грузов и обеспечивать мобильность трудовых ресурсов. Часть всех вышеперечисленных моментов в частности обеспечения грузоперевозок взял на себя электроподвижной состав. 1 Ходовые части электропоезда 1.1 Назначение, конструктивное исполнение, условия работы, неисправности Ходовой частью электропоезда является тележка. Все тележки электропоездов двухосные и расположены по концам кузовов на одинаковом расстоянии от середины вагонов. Тележки имеют различную конструкцию, поэтому их подразделяют на тележки моторных и прицепных (головных) вагонов. Кузов опирается на тележки и шарнирно с ними связан через шкворневое устройство. Тележки имеют двойную пружинную подвеску с фрикционными гасителями колебаний в буксовой подвеске и с гидравлическими гасителями (демпферами) в центральной подвеске. В центральной подвеске установлены четыре комплекта двухрядных цилиндрических пружин, а в каждой буксовой два комплекта. От тележек на раму кузова передаются тяговые и тормозные усилия. Тележки обеспечивают плавность хода вагона за счет гашения вертикальных и горизонтальных колебаний при движении по неровностям пути. При прохождении кривых участков пути тележки поворачиваются в горизонтальной плоскости относительно вагона, и колесные пары устанавливаются по радиусу кривой. Это уменьшает набегание гребней колес на рельс, обеспечивая нормальное вписывание в кривую, и снижает износ колес. К поперечным балкам каждой тележки моторного вагона жестко подвешены тяговые двигатели и одной стороной шарнирно присоединены корпуса редукторов зубчатой передачи. Другой стороной корпуса редукторов опираются на оси колесных пар. Надрессорный люлечный брус зафиксирован относительно поперечных балок тележки двумя горизонтальными поводками вместо применяемых ранее вертикальных скользунов. Кузов вагона опирается через боковые скользуны на надрессорный люлечный брус тележки. Тяговые и тормозные усилия передаются от колесных пар на кузов не только через горизонтальные поводки, но и через центральный шкворень, шарнирно соединяющий тележку с рамой кузова.  1 – редуктор; 2 – траверса тормозных колодок: 3 – упругая муфта: 4 – тяговый двигатель; 5 – регулятор выхода штока: 6 – пружина; 7 – букса; 8 – фрикционный гаситель колебаний; 9 – поводок; 10 – поддон центрального подвешивания; 11 – гидравлический гаситель колебаний; 12 – рама тележки; 13 – трубка от тормозного цилиндра к регулятору выхода штока; 14 – трубка от магистрали к тормозному цилиндру; 15 – тормозной цилиндр; 16 – узел подвешивания редуктора; 17 – колесная пара; 18 – скользун: 19 – надрессорный брус Рисунок 1.1 – Тележка моторного вагона электропоезда ЭД4М  1 – триангель; 2 – тормозной цилиндр; 3 – букса; 4 – пружина; 5 – рама тележки; 6 – центральное подвешивание; 7 – гаситель колебаний; 8 – поводок; 9 – регулятор выхода штока: 10 – колесная пара; 11 – надрессорный брус: 12 – трубка от тормозного цилиндра к регулятору выхода штока; 13 – трубка от магистрали к тормозному цилиндру Рисунок 1.2 – Тележка прицепного вагона электропоезда ЭД4М 1.2 Колесные пары электропоезда ЭД4М В независимости от модификации колёсная пара электропоезда – это конструкционный элемент, от которого напрямую зависит полная эффективность применения железнодорожного транспорта. Колесная пара является наиболее ответственным узлом подвижного состава. Колесные пары электропоезда воспринимают и передают на рельсы вертикальные нагрузки от массы локомотива, при движении взаимодействуют с рельсовой колеей, воспринимая удары от неровностей пути и горизонтальные силы. Через колесную пару передается вращающий момент тягового двигателя, а в месте контакта колес с рельсами в тяговом и тормозном режимах реализуются силы сцепления. От исправного состояния колесной пары зависит безопасность движения поездов, поэтому к выбору материала, технологии изготовления отдельных ее элементов и формированию колесной пары предъявляют особые требования. В тяжелых условиях эксплуатации за колесными парами необходим тщательный уход и своевременный осмотр. Ведь на колесную пару подвижного состава приходятся весьма большие нагрузки, а также влияние внешней среды оставляет свой отпечаток в работе данного узла. Конструкция колесной пары должны обеспечивать необходимую прочность всех ее элементов и соответствовать требованиям ГОСТ. 3 2 1      4 5 1 – Зубчатое колесо; 2 – Стопорное кольцо; 3 – Бандаж; 4 – Колесный центр; 5 - Ось Рисунок 1.3 – Колесная пара электропоезда ЭД4М Колесную пару формируют из отдельных элементов: оси, двух колесных центров с бандажами или двух безбандажных колес, одного или двух (на электровозах и моторных вагонах) зубчатых колес. Условия работы существенно отличаются для различных элементов колесной пары, вследствие чего для каждого элемента выбирают такой материал, который более всего удовлетворяет этим условиям. На электропоездах с индивидуальным приводом оси имеют внешние шейки. Шейки осей колесных пар (с 1958 г.) электропоездов выполняют под буксы с роликовыми подшипниками. По принципу насадки зубчатого колеса различают колесные пары типа I у которых зубчатое колесо непосредственно насажено на ось, и типа II у которых зубчатое колесо закреплено на удлиненной ступице. В зависимости от конструкции колесного центра колесные пары делят на спицевые, дисковые и коробчатые. На электропоездах и моторных вагонах электропоездов применяют колесные пары с литыми спицевыми коробчатыми и дисковыми центрами, имеющими съемные бандажи. На прицепных вагонах электропоездов и электровозах ЧС200 используют колесные пары со стальными цельнокатаными колесами. Колёсный центр – коробчатого сечения, подвергнутый тщательной тепловой обработке и статической балансировке. Состоит из удлинённой ступицы, двух дисков, обода, между дисками имеются перегородки (спицы) соединяющие данные диски и придающие им необходимую жёсткость. В дисках сделаны овальные отверстия для облегчения колёсного центра. На удлинённые ступицы в горячем состоянии напрессовываются зубчатые колёса, при этом натяг в холодном состоянии составляет 0,25-0,33мм. Бандаж насаживается на обод колёсного центра, изготовлен из специальной высококачественной стали, размеры его выполнены согласно ГОСТов, профиль тоже выбирается согласно ГОСТа. В настоящее время применяется два профиля бандажа изготовленные по чертежам №2 и №3. Правильность профиля бандажа проверяют с помощью спец шаблонов. Профиль бандажа состоит из гребня, круга катания, бурта и выточки под бандажное кольцо. Внешняя поверхность бандажа коническая, что обеспечивает наличие постоянного зазора между гребнем и головкой рельса. Бандаж напрессовывается на обод колёсного центра при температуре 250 – 320 градусов Цельсия до упора его бурта в обод КЦ. После чего в выточку заводят бандажное кольцо с последующей обжимкой на специальном станке или пневмомолотом. Для контроля за проворотом бандажа на КЦ делается риска глубиной до 1 мм, а на бандаже ставят 4 керна глубиной 1,5 – 2 мм. Ось изготовляют ковкой из осевой стали Ос. Л. ГОСТ 4728 последующей нормализацией и отпуском, причем термические операции должны проводиться при автоматической регистрации заданных режимов. У оси различают следующие участки: буксовые шейки, на которые насаживают буксовые подшипники, предподступичные части, представляющие собой переходные участки (на них крепят лабиринтные кольца букс), подступичные части, на которые напрессовывают центры двигающих колес, шейки под моторно-осевые подшипники тягового двигателя и среднюю часть. Диаметры отдельных участков различны и переходные от одного участка к другому должны быть плавными, их называют переходными гантелями. На концах оси имеется резьба для гаек роликоподшипников, паз для стопорной пластинки и два отверстия М16 для болтов, крепящих пластину. В торцах оси сделаны центровые отверстия установки оси или колесной пары на станке. Оси движущих колесных пар подвергаются действию вертикальных и горизонтальных знакопеременных сил, а также скручиванию. Тяжелые условия работы предъявляют особые требования к материалу и способам обработки оси. После обточки подступичные части и шейки оси называют роликами (сила нажатия ролика при начальной накате 4 тс, а при конечной 2,5 тс) и шлифуют, (включая предподступичные части) Особое внимание уделяют выполнению и обработке переходных гантелей, так как от этого зависит степень концентрации напряжений и усталостная прочность оси. При накатке и шлифовке устраняют риски и царапины, около которых обычно концентрируются напряжения, а при длительной эксплуатации могут появиться трещины. Колесный центр коробчатой конструкции изготовляют отливкой из углеродистой стали; он состоит из удлиненной ступицы, обода и соединяющей их средней двухстенной части с облегчающими отверстиями. За время работы колесные пары подвергают осмотру, обыкновенному и полному освидетельствованию, а также освидетельствованию с выпрессовкой оси. Колесные пары осматривают под электровозом при всех видах технического обслуживания и текущего ремонта без выкатки из под машины. Характерными неисправностями колесных пар электровоза являются: – износ бандажей — прокат, выбоины или ползуны, подрез гребня; – ослабление бандажа, колесного центра, зубчатого колеса; – трещины, вмятины, отколы зубьев зубчатого колеса; – трещины, риски, забоины, вмятины на шейках оси и др. Выбоины или ползуны на поверхности катания бандажа образуются вследствие заклинивания колесных пар при неправильном торможении, разрушении роликоподшипников, заклинивании зубчатой передачи. Вертикальный подрез гребня и остроконечный накат возникают при неправильной установке колесных пар в раме тележки или работе электровозов на участках с кривыми малого радиуса. При перекосе колесной пары в раме происходит набегание на рельс гребня бандажа отстающего колеса и поперечное скольжение бандажа по рельсу. При движении электропоезда происходит износ бандажей по кругу катания, называемый прокатом. На поверхности катания бандажей могут быть трещины, плены, раковины и выщербины. Под раковинами понимаются пороки металлургического происхождения в виде неметаллических включений (песка, шлака) внутри металла и пустот от усадки металла при неравномерном остывании, выходящих на поверхность катания колеса по мере его износа. Выщербины — это выкрашивание кусочков металла на поверхности катания колеса. Ослабление бандажа на колесном центре происходит при недостаточном натяге, нарушении температурного режима при посадке бандажа (неравномерный нагрев, быстрое остывание), а также при заклинивании колесных пар при торможении. Ослабление посадки колесного центра или зубчатого колеса на оси возникает, как правило, при нарушении их напрессовки. Дефекты зубьев в зубчатой передаче возникают вследствие частого боксования колесных пар, износа в зубьях и нарушениях зацепления, загрязнения и недостатка смазки в тяговом редукторе. Трещины и плены на поверхности оси образуются из-за скрытых пороков металла (пустот, неметаллических включений, микротрещин) и усталости металла от значительной знакопеременной нагрузки, действующей на ось. Риски, забоины, вмятины на оси — результат неосторожного обращения в процессе перемещения, при хранении колесных пар, неправильного монтажа и проворачивания внутренних колец роликоподшипников, загрязнения и недостаточного количества смазки. 1.3 Рессорное подвешивание электропоезда ЭД4М Подвеска обеспечивает необходимую упругость при передаче усилия от массы вагона на тележку, она служит и для гашения колебаний как вертикальных, так и горизонтальных, возвращает кузов вагона в нормальное положение после выхода из кривой. На тележках применена двойная подвеска. Она состоит из двух ступеней, которые работают последовательно: буксовая подвеска, расположенная в буксовом узле, и центральная люлечная подвеска, установленная в центре тележки. В качестве упругого элемента применены цилиндрические пружины, что потребовало установки гидравлических амортизаторов и фрикционных гасителей, так как пружины, обеспечивая плавный и бесшумный ход вагона, не имеют внутреннего трения, как рессоры, и не в состоянии самостоятельно гасить колебания кузова. Когда вагон неподвижен, пружины подвески испытывают только статическую нагрузку от массы кузова. При движении по неровностям пути кузов совершает вертикальные колебания, поэтому нагрузка на пружины существенно изменяется. Величину, на которую она увеличивается или уменьшается, называют динамической нагрузкой. Суммируя статическую и динамическую нагрузки, рассчитывают прочность пружин, по разности этих нагрузок определяются упоры для клиньев, которыми двигатель притянут к тележке. С правой стороны от упоров приварен кронштейн для подвески редуктора. Внизу между обеими поперечными балками установлены две распорки, которые придают конструкции необходимую жесткость. Детали рамы изготовлены из малоуглеродистой стали марки СтЗ. Тележки прицепных вагонов бесчелюстные. Рамы тележек прицепных вагонов штампосварной конструкции, также имеют Н-образную форму. Продольные балки сварены из двух швеллеров и усилены сверху и снизу накладками из листовой стали толщиной 14 мм. К концам продольных балок приварены фигурные фланцы, к каждому из которых четырьмя болтам прикреплены шпинтоны, центрирующие пружины буксовой подвески. К продольным балкам, как на моторных вагонах, приварены кронштейны 5 для гидравлических амортизаторов и кронштейны 6 для присоединения продольных поводков. Поперечные балки 2 коробчатого сечения сварены из листовой стали.  1 – фрикционный гаситель колебаний: 2 – рама тележки; 3 – поводок; 4 – букса; 5 – головка валика; 6 – поводок; 7 – наружная пружина: 8 – внутренняя пружина; 9 – опора; 10 – рсзинометалдический шарнир; 11 – рычаг; 12 – втулка; 13 – стакан; 14 – пружина; 15 – фрикционные диски Рисунок 1.4 – Надбуксовое подвешивание моторного вагона электропоезда ЭД4М В буксовом узле расположена первая ступень подвески, которая смягчает удары, воспринимаемые колесной парой. Эта же ступень одновременно снижает нагрузки, передаваемые от кузова на колесную пару через центральную подвеску. Буксовая подвеска состоит из двух комплектов цилиндрических пружин 7 и 8 (рисунок 2.3) (в комплекте по две пружины разного диаметра с противоположным направлением навивки, вставленные друг в друга). Крылья для установки пружин на буксу моторного вагона расположены для лучшей фиксации ее корпуса ступенчато (одно крыло выше, другое ниже). Два поводка 6, передающие тяговые и тормозные усилия от колесной пары на раму тележки 2, закреплены через резинометаллические шарниры 10 одним концом в кронштейне рамы, другим - в приливе корпуса буксы. Кронштейны и приливы имеют клиновидные пазы, в которые входят головки 5 валиков шарниров поводков, закрепленные в пазах болтами. Резинометаллические шарниры ограничивают разбег (перемещение) колесной пары в продольном направлении до 1 мм, в поперечном - до 7.5 мм. На опорных поверхностях крыльев буксы расположены резиновые амортиза-торные прокладки, с арматурой в виде стальных стаканов. На верхние витки пружин опирается рама тележки, для чего на ней также имеются опорные стаканы 9, но без амортизаторных прокладок. Корпус буксы 4 и рама тележки моторного вагона соединены фрикционным гасителем 1, поглощающим вертикальные колебания тележки. Его ось закреплена в основании, приваренном к раме тележки. На оси установлен поворотный рычаг 11, армированный с обеих сторон фрикционными дисками 15 из гетинакса. Рычаг 11 вместе с дисками 15 поджат на оси пружиной 14 (ее усилие регулируют гайкой) и шарнирно связан поводком 3 с крышкой буксы 4. В местах соединения поводка с крышкой буксы и рыча-гом установлены резиновые втулки, допускающие перекос поводка. Они гасят мелкие колебания, при больших амплитудах колебаний вступает в действие фрикционная часть гасителя. Гашение колебаний происходит за счет трения в паре «гетинакс—сталь». Буксовая подвеска прицепного вагона несколько отличается от подвески моторного. К опорным плитам на концах продольных балок рамы прикреплены болтами стальные литые шпинтоны 1 (рисунок 2.3), которые служат направляющими для буксовых пружин 2 и 3. На верхние витки пружин опирается рама тележки, нижние витки установлены в чашках крыльев буксы на резиновых амортизаторах 6 и 8 через стальные прокладки 5 и 7, предохраняющие резину амортизаторов от износа. Нижние концы шпинтонов 1 проходят через отверстия в крыльях буксы и оканчиваются резьбой, на которую навертывается корончатая гайка 10. Под гайкой установлена тарельчатая пружина 11, упирающаяся в торец втулки 12, напрессованной на шпинтон. При движении пружина смягчает удары гайки шпинтона о крыло буксы. Буксовая подвеска снабжена фрикционным амортизатором клинового типа - его конструкция довольно проста, и он не требует ухода в эксплуатации. Трение в амортизаторе создают шесть сухарей 13, расположенных по окружности втулки шпинтона. Сухари находятся между двумя стальными коническими кольцами 4 и 9. Верхнее кольцо постоянно прижимается сверху пружиной 3, которая упирается в утолщенную часть шпинтона 1.  1 – шпинтон; 2 – наружная пружина; 3 – внутренняя пружина; 4, 9 – конические кольца; 5 – стальная прокладка; 6, 8 – резиновые гасители; 7 – подкладка нижнего гасителя; 10 – гайка; 11 – пружинная шайби; 12 – гильза; 13 – сухарь Рисунок 1.5 – Надбуксовое подвешивание тележки прицепного вагона электропоезда ЭД4М  1 – рама тележки; 2 – надрессорный брус: 3 – скользун; 4 – амортизатор, ограничивающий поперечные перемещения; 5 – колпачок; 6 – подвеска; 7 – гаситель колебаний; 8 – внутренняя пружина; 9 – наружная пружина; 10 – поддон; 11 – предохранительный трос;12 – серьга Рисунок 1.6 – Центральное подвешивание тележки моторного вагона электропоезда ЭД4М Нижнее кольцо опирается на резиновый амортизатор 8 в чашке пружины. Благодаря двойному конусу сухарей и колец пружина создает усилие, прижимающее сухари 13 к втулке 12. При взаимном перемещении сухарей и втулки, с усилием прижатых друг к другу, возникают силы трения, уменьшающие колебания в буксовом узле. Центральная подвеска моторных и прицепных вагонов одинакова по конструкции и принципу действия. Подвеска представляет собой шарнирную систему (люльку), состоящую из поддона 10, который при помощи серег 12 и тяг связан с продольной балкой тележки. Через комплект пружин 8 и 9 на поддон 10 опирается верхний люлечный брус 2. На его верхней части установлены шкворневое устройство и скользуны 3, воспринимающие вес кузова вагона. Таким образом, поддоны связаны с продольными балками рамы тележки двойной шарнирной системой – длинными тягами и короткими серьгами. При наклоне кузова во время движения вагона по кривой тяги отклоняются на определенный угол. При этом на поддон действует сила, которая стремится возвратить тяги в нормальное исходное положение. Она передается через поддон на раму тележки, и чем больше угол наклона тяг, тем больше возвращающая сила. При больших наклонах кузова тяги упираются в упоры. После этого относительно тяг начинают отклоняться серьги, дополнительно увеличивая восстанавливающее усилие. Таким образом, нагрузка от веса кузова передается через верхний люлечный брус 2, комплекты пружин 8 и 9, поддон 10, серьги 12 и тяги на тележки и затем через буксовую подвеску - на ось колесной пары и рельсы. Кузов опирается на скользуны 3 верхнего люлечного бруса. Скользуны изготовлены из древесного пластика и установлены в гнездах литых опор, приваренных по концам бруса 2. Под скользунами имеются резиновые прокладки толщиной 15 мм. Дополнительный момент трения между скользунами кузова и тележки уменьшает боковое раскачивание вагона на неровностях пути и виляние тележки, т.е. придает вагону плавный ход. Детали центральной подвески оборудованы предохранительными устройствами. Так, поддон от падения на путь при обрыве тяг или серег предохраняют стальные тросы 11, концы которых закреплены на продольных балках тележки и в проушинах поддона (на прицепных вагонах эту функцию выполняют скобы 11 из стального прутка, подведенные под специальные крюки поддона). Предохранительные устройства имеет и верхний люлечный брус. Горизонтальные поводки 14 с резинометаллическими шарнирами (амортизаторами) не только фиксируют верхний брус относительно поперечных балок тележки, но и вместе со шкворневым узлом передают на кузов вагона усилия тяги и торможения. Один конец каждого поводка прикреплен к кронштейну продольной балки тележки, другой - к кронштейну верхнего бруса. Резинометаллические шарниры установлены в узлах крепления между гайками и кронштейнами. Надбуксовое подвешивание в значительной мере определяет динамические качества вагона. Требуемая эффективность работы надбуксового подвешивания зависит от технического состояния сборочных единиц, входящих в его состав, и особенно элементов фрикционного гасителя колебаний. В процессе колебаний вагона и рамы тележки на надбуксовых пружинах происходит перемещение фрикционных сухарей и возникновение больших сил трения между втулкой и сухарями. В результате такой работы сил трения появляются износы наружной цилиндрической поверхности и износ внутренних поверхностей заплечиков. Поверхности втулки изнашиваются неравномерно как вдоль образующей, так и по окружности. Неравномерность износа по глубине может достигать 2-3 мм. Это объясняется разной величиной усилия, с которой отдельные сухари прижимаются к втулке и перемещаются вдоль втулки. Величина этого усилия зависит от «полноты» сухарей и состояния наклонных поверхностей сухарей и колец. Поверхность втулки изнашивается так, что сверху и снизу образуются бурты различной конфигурации в зависимости от глубины износа. Кольца надбуксовых гасителей колебаний в результате взаимодействия с коническими поверхностями сухаря получают износы по своим коническим поверхностям. Верхние и нижние кольца изнашиваются примерно с одинаковой интенсивностью. 1.4 Рама тележки электропоезда ЭД4М Рама тележки (рисунок 2.6) служит для передачи нагрузки от кузова на колесные пары, тяговых и тормозных усилий, а также установки на ней колесно-моторного блока и клещевых механизмов тормозной системы. Рама состоит из двух сварных продольных балок коробчатого профиля, соединенных между собой поперечной балкой. Рамы моторных и немоторных тележек различаются наличием у моторных и отсутствием у немоторых на поперечной балке кронштейнов подвески колесно-моторного блока и различной формой кронштейнов подвешивания клещевых механизмов тормозной системы. Продольные балки моторных тележек имеют кронштейны для монтажа оборудования системы подачи песка. Продольные балки рамы первой по ходу движения поезда моторной тележки оснащены кронштейнами под установку приемных катушек локомотивной сигнализации.  1 – кронштейн установки демпфера вертикальных колебаний первой ступени рессорного подвешивания и системы пескоподачи; 2 – кронштейн установки вертикального демпфера второй ступени рессорного подвешивания и поводка торсионной системы стабилизации; 3 – кронштейн установки демпфера виляния; 4 – продольная балка рамы тележки; 5 – кронштейн установки поводка буксового узла; 6 – кронштейн крепления буферного устройства передачи продольных усилий; 7 – кронштейн установки клещевого механизма дисковых тормозов моторной тележки; 8 – кронштейн установки демпфера вертикальных колебаний первой ступени рессорного подвешивания немоторной тележки; 9 – кронштейн крепления буферного устройства ограничения поперечных перемещений; 10 – поперечная балка рамы тележки; 11 – кронштейн установки поводка подвески тягового редуктора моторной тележки; 12 – кронштейн крепления тягового двигателя моторной тележки; 13 – кронштейн установки клещевого механизма дисковых тормозов немоторной тележки Рисунок 1.7 – Рама тележки (а – моторной; б – немоторной) Рама тележки электропоезда является главным звеном, объединяющим колесно-моторные блоки и суммирующим тяговые усилия от них для передачи кузову. Рама тележки подвергается воздействию различных по своему характеру, величине и направлению сил. Это силы от надтележечного веса (веса кузова) и веса самих рам с размещающимися на них двигателями и другим оборудованием, тяговые и тормозные силы, переменные нагрузки, появляющиеся в связи с колебаниями локомотива в горизонтальной и вертикальной плоскостях. При воздействии этих сил могут возникнуть напряжения опасной величины, при которых в некачественных сварных швах в раме появляются трещины. Как правило, трещины располагаются там, где наибольшая концентрация напряжений: в местах приварки стоек буксовых поводков, в уголках, связывающих концевые балки с боковиной рамы, в кронштейнах для подвески тяговых электродвигателей, вообще в местах резкого изменения сечения, связанных с приваркой детали большой жесткости к относительно тонкой стенке несущих элементов (продольных и поперечных балок). 2 Влияние внешних и внутренних факторов на работу ходовых частей электропоезда ЭД4М Железнодорожный комплекс имеет особое стратегическое значение для России. Он является связующим звеном единой экономической системы, обеспечивает стабильную деятельность промышленных предприятий, своевременный подвоз жизненно важных грузов в самые отдаленные уголки страны, а также является самым доступным транспортом для миллионов граждан. Любой транспорт, в том числе и электроподвижной состав, существует и функционирует во взаимосвязи со множеством факторов. Эти факторы по-разному воздействуют на него и оказывают очень существенное влияние на работу, как отдельных частей электропоезда, так и на весь «организм» в целом. В процессе эксплуатации подвижного состава ходовые части электропоезда подвергаются воздействию возрастающих нагрузок, обусловленных увеличением массы поездов, повышением скоростей движения и среднесуточных пробегов локомотива. Анализ статистических данных показывает, что более 45 процентов отказов электропоездов приходится на неисправности ходовой части. Ходовые части электропоезда подвержены влиянию внешней среды, в части непостоянства погодных условий, а также тяжёлые режимы работы, значительные перепады температур, высокая запылённость, влажность влияют на качество работы электропоезда. Основным видом отказов техники на железной дороге является преждевременный износ трущихся поверхностей. Т.е. работа подвижного состава подвержена влиянию и внутренних факторов. Некачественно произведенный ремонт отдельно взятых деталей, узлов ходовых частей приводит к некорректной работе всего состава. Поэтому на РЖД внедрена и подвержена постоянному контролю система планово-предупредительного ремонта электропоездов. Рисунок 2.1 – Дефекты колесной пары электропоезда ЭД4М  Рисунок 2.2 – Дефекты рессорного подвешивания электропоезда ЭД4М  Рисунок 2.3 – Неисправности рамы электропоезда ЭД4М  Рисунок 2.4 – Неисправности буксовых узлов электропоезда ЭД4М  1 – тормозная колодка; 2 – буксовое рессорное подвешивание; 3 – скользун; 4 – подпятник; 5 – рама; 6 – букса; 7 – центральное рессорное подвешивание; 8 – гаситель колебаний Рисунок 2.5 – Структурная схема ходовой части электропоезда ЭД4М 3 Диагностика ходовых частей электропоезда ЭД4М Диагностирование подвижного состава — процесс установления и изучения признаков, характеризующих технического состояние локомотива, дизель-, электропоезда, вагона, а также любого их элемента по внешним признакам или параметрам. Диагностирование подвижного состава предназначено для быстрого обнаружения отказов и восстановления работоспособности оборудования, отдельного узла, агрегата и подвижного состава в целом; измерений требуемых параметров; накопления информации о технического состоянии оборудования и последующей обработки; изучения результатов измерений с целью распознавания параметрических отказов и восстановления технического характеристик оборудования; контроля функционирования системы управления и её составляющих для обнаружения отклонений от норм параметров и режимов. 3.1 Стенд входного и выходного контроля буксового узла Для содержания буксового узла с подшипниками качения в исправном состоянии предусмотрен их контроль в эксплуатации и выполнение промежуточной и полной ревизии. Стенд входного и выходного контроля УДП-85 буксового узла колесной пары с диагностическим комплексом, предназначен для диагностики работы подшипников буксового узла колесной пары без его разборки, с применением диагностического комплекса стационарного типа или других подобных систем, при ремонте в условиях депо. Комплекс вибродиагностики и обкатки подшипников буксовых узлов колесных пар комплектуется автоматизированной установкой анализа акустических шумов букс и предназначен: – для автоматического определения технического состояния и выявления неисправностей подшипников (колец, роликов и сепараторов) буксовых узлов и выдачей сообщения в формате, гарантирующем однозначную трактовку результата по формуле «Годен» – «Брак». Результаты сохраняются в архиве до 5 лет и выводятся на бумажный носитель. – для обкатки колесных пар с целью приработки деталей подшипникового узла и равномерного распределения смазки.  Рисунок 3.1 – Стенд входного и выходного контроля 3.2 Диагностика колесных пар Колесные пары для определения их технического состояния и пригодности к эксплуатации подвергают осмотру. Для проверки состояния и своевременного изъятия из эксплуатации колесных пар с дефектами, угрожающими безопасности движения поездов, а также для контроля за качеством отремонтированных и подкатываемых колесных пар установлена система их осмотра и освидетельствования, состоящая из: – осмотра колесных пар под вагонами; – обыкновенного освидетельствования; – полного освидетельствования. Дефектоскоп магнитопорошковый разъёмный МД-13ПР используется для неразрушающего контроля осей вагонных колес железнодорожного транспорта с целью выявления поперечных поверхностных трещин. Аппарат работает на основе намагничивания осей колесных пар с помощью соленоида с продольным магнитным полем. Наличие в исследуемой детали нарушений сплошности выявляется скоплением частиц магнитного порошка на участках, где магнитный поток перераспределяется и выходит на поверхность, делая видимым имеющийся дефект. Допускается использование магнитоскопа для контроля других деталей из ферромагнитных материалов.  Рисунок 3.2 - Дефектоскоп магнитопорошковый разъёмный МД-13ПР 3.3 Диагностика рамы тележки Проверку производят измерителем лазерным ЛИС-РТ-3.Перед проверкой производят подготовительные операции: -осуществляют предварительные подключения; -производят установку устройств поворота пучка на линейках Х и У; -производят установку лазерного излучателя; -контролируют настройку продольного лазерного пучка линейки Х и У; -подготавливают к работе нивелир с лазерным визиром из состава устройств -измерения вертикали; - подготавливают к работе блок питания лазерного визира; - базирование изменений, обеспечение параллельности объекта измерений его линейкам. После подготовительных операций производят измерения: - определяют начальное положение УПП на линейке Х и У - проверяют вертикальный прогиб тележки: устанавливают прямую штангенрейку на боковую поверхность рамы тележки в местах, выделенным красным цветом в окне проведения измерений. Совмещают центр измерительного пучка УПП точно с центром марки целевого знака и нажимают кнопку «подставить» в поле программы. Координаты УПП фиксируются программой. Таким образом, производят замеры всех 6-ти точек контроля на боковых поверхностях тележки. - проверяют горизонтальный прогиб тележки: устанавливают прямую штангенрейку на боковую поверхность рамы тележки в местах, выделенным красным цветом в окне проведения измерений. Совмещают центр измерительного пучка УПП точно с центром марки целевого знака и нажимают кнопку «подставить» в поле программы. Координаты УПП фиксируются программой. Таким образом, производят замеры всех 6-ти точек контроля на боковых поверхностях тележки. - проверяют параметр разности высот поводковых кронштейнов : устанавливают прямую штангенрейку на верхнюю поверхность внутреннего поводка тележки, совмещают центр измерительного пучка нивелира точно с центром марки целевого знака и заносят показания штангенрейки в программу и нажимаем «Enter». Таким образом производят замеры всех 12-ти внутренних поводков тележки. - проверяют отклонения пазов поводковых кронштейнов: устанавливают в клиновидный паз поводкового кронштейна шаблон клиновидного паза с целевым знаком. Когда центр измерительного пучка УПП точно с центром марки целевого знака и нажимают кнопку «подставить» в поле программы. Координаты УПП фиксируются программой. Повторяют данные операции для всех 24-х пазов поводковых кронштейнов. - определение параметров расположения клиновидных пазов поводковых кронштейнов: Устанавливают прямую штангенрейку на боковую поверхность внутреннего поводкового кронштейна, выделенную красным цветом в окне проведения измерений кронштейнов. Расчет координат Х и У ведется автоматически. Когда центр измерительного пучка УПП точно совмещен с центром марки целевого знака нажать кнопку «подставить» в поле программы и координата положения УПП фиксируется программой. Устанавливают обратную штангенрейку на боковую поверхность наружного поводкового кронштейна. Когда центр измерительного пучка УПП точно с центром марки целевого знака и нажимаем кнопку «подставить» в поле программы. Координаты УПП фиксируются программой. Повторяют данные операции для всех 12-ти пар поводковых кронштейнов. - базирование тележки: расчет отклонений и занесение их в протокол производится программой. На основании результатов измерений определяется объем и содержание ремонтных работ. 3.4 Расположение оборудования диагностики на станции Техническое оснащение депо и пунктов технического обслуживания электропоездов (ПТОЭ) должно соответствовать технической документации, утвержденной начальником железной дороги.  2 – установка сухой очистки тележки; 3 – участок обмера; 4 – установка УДП-85; 5 – дефектоскоп МД-13ПР; 12 – установка РУ-8617; Рисунок 3.3 – Расположение оборудования в цехе по ремонту ходовых частей электропоезда 4 Меры по охране труда при испытании и диагностировании При выкатке колесно-моторных блоков из-под электропоезда на скатоопускной канаве слесарь обязан выполнять требования Инструкции по эксплуатации скатоподъемника и Технологической карты по смене колесно-моторного блока. Перед выкаткой колесно-моторного блока из-под электропоезда на скатоопускной канаве необходимо: установить электропоезд так, чтобы выкатываемая колесная пара находилась в центре скатоподъемника; под колесные пары подложить тормозные башмаки, а выкатываемую колесную пару закрепить деревянными клиньями из твердых пород дерева, изготовленными в виде равнобедренного треугольника с основанием 350 мм, высотой 100 мм, углами при основании 30 и толщиной 50 мм, или тормозными башмаками; подложить под тяговый электродвигатель выкатываемой колесной пары специальную балку или подставить домкрат; сжать технологическими болтами или специальными скобами пружины траверсного подвешивания тягового электродвигателя и рессорные пружины у бесчелюстных тележек или заклинить рессорное подвешивание у челюстных тележек. Запрещается находиться на скатоподъемнике в момент опускания колесно-моторного блока. Ответственным за выполнение правил техники безопасности в цехе является старший мастер. Сменные мастера и бригадиры несут ответственность за выполнение правил по технике безопасности и промсанитарии по кругу своих обязанностей Колёсный цех не имеющий устройства для отопления и вентиляции, обеспечивающие метрологические условия в соответствии с требованиями «Санитарных норм проектирования предприятий», непригоден. Не использовать оборудование, где происходит образование пыли и газов, без вентиляции. Осветительная арматура и лампы должны очищаться от загрязнений не реже двух раз в месяц, а стёкла световых проёмов два раза в год. Применение одного местного освещения не допускается. Не допускается загромождение и захламление проходов у рабочих мест. Шкафы, ящики и стеллажи для инструмента и деталей устанавить так, чтобы хранимые в них предметы находились в устойчивом положении и не могли упасть. Расположение оборудования должно соответствовать нормам технологического проектирования. Границы проходов, места укладки грузозахватов и тары должны быть отмечены белой краской. Вновь устанавливаемое и вышедшее после ремонта оборудование должно быть тщательно выверено и надёжно закреплено. Оборудование должно быть принято с разрешения главного механика и инженера по технике безопасности. Заключение В реферате были рассмотрены основные ходовые части электроподвижного состава, их неисправности в условиях высокой нагрузки и влияния природных условий. Электроподвижной состав развивается вместе с развитием мировых технологий. В частности на примере данного реферата можно увидеть несколько разновидностей рессорного подвешивания электропоезда. С развитием технологий меняется и подход к ремонту и испытаниям узлов и деталей подвижного состава. Технологии диагностирования позволяют уловить мельчайшие неисправности в том или ином узле и предупредить выход из строя данного узла. Список использованной литературы |