автоматизированной системы коммерческого осмотра поездов и вагонов (АСКО ПВ). Реферат Пояснительная записка

Скачать 2.58 Mb. Скачать 2.58 Mb.

|

4. Совершенствование работы станции.Оперативное и качественное обнаружение коммерческих неисправностей подвижного состава на основе анализа результатов лазерного сканирования. Регистрацию и воспроизведение данных сканирования в режиме реального времени. Точную локализацию выявленных неисправностей и их визуализацию на 3D модели вагонов. Видеозапись составов и формирование видеоархива. Создание отчетно-учетных документов с возможностью их печати, передачи по электронной почте и экспорта в файл.

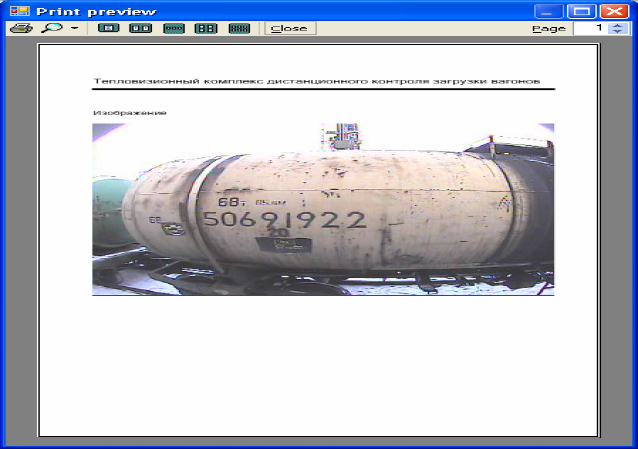

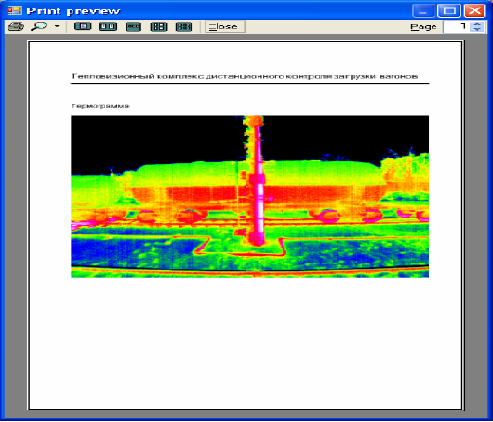

Состав, назначение и принцип действия АСКО ПВ3D, показанной на рисунке 4.1, включает в себя: электронные габаритные ворота (ЭГВ), средства контроля в составе телевизионной системы видеоконтроля (ТС), тепловизионный комплекс (ТПВ), весы-рельсы тензометрического типа для взвешивания железнодорожных составов (ВР), вспомогательное оборудование, средства вычислительной техники в составе рабочего места оператора автоматизированного (АРМ О ПКО) и автоматизированного рабочего места приемосдатчика (приемщика поездов) (АРМ ПС ПКО). Электронные габаритные ворота или несущая конструкция АСКОПВ предназначена для размещения средств контроля и кабелей. Несущую конструкцию составляют заглубленные в грунт типовые железобетонные опоры и жесткая металлическая поперечина, служащая, как и опоры, местом размещения средств контроля и кабелей. Система контроля негабаритности настроена на контроль зонального габарита погрузки (9 пар датчиков); основного габарита погрузки (2 пары датчиков); максимального по ширине габарита подвижного состава (2 пары датчиков). Блоки излучателей и блоки приемников датчиков негабаритности размещаются на опорах и ригеле несущей конструкции, а также на грунте. Датчики устанавливаются в специальных контейнерах. Телевизионная система коммерческого осмотра предоставляет оператору АРМ О ПКО возможность визуального контроля состояния крыш и бортов вагонов подвижного состава, а также крепления грузов на открытых вагонах в реальном режиме времени при прохождении состава через электронные габаритные ворота. Д  ля этого на несущей конструкции закрепляются четыре телекамеры высокого разрешения, направленные на вагон с трех сторон: справа, слева и сверху (рис. 4.2). Рисунок 4.2 - Телевизионная система Тепловизионный комплекс (ТПВ комплекс). Комплекс предназначен для дистанционного, бесконтактного контроля уровня и равномерности загрузки вагонов жидкими и сыпучими грузами и позволяет: определять уровень и массу грузов в цистернах; выявлять остатки грузов в вагонах; выявлять неравномерное распределение груза в вагоне; выявлять вагоны, загруженные неоднородным грузом (например, вода в нефтепродуктах); в ряде случаев выявлять несоответствие перевозимого груза, указанному в перевозочном документе; выявлять дефекты вагонов таких, как наличие микротрещин в цистернах или нарушение герметичности изоляции вагонов-рефрижераторов. Тепловизионный контроль уровня налива цистерн и очертания уровня загрузки вагонов производится с помощью тепловизионной камеры. В двух видеоокнах в «реальном» времени отображаются изображения проходящего состава, поступающие от телевизионной и тепловизионной камер. При приеме поезда из ЕАСАПР М в АСКО ПВ 3D передается информация, необходимая для проведения автоматического расчета массы перевозимого груза в цистернах (плотность, масса груза, инвентарный номер вагона, калибровочный тип вагона). При отсутствии электронных данных оператор в ручном режиме вводит информацию по вагонам и осуществляет расчет. В результате формируется таблица с указанием: фактической высоты уровня налива цистерн; массы груза; разницы массы между данными по перевозочным документам и рассчитанной массой груза. После прохождения состава, оператор может просмотреть записанную информацию. Воспроизведение изображения возможно с произвольной скоростью в прямом и обратном направлении. Оператор может распечатать телевизионное (рис. 4.3), тепловизионное изображение (рис. 4.4), справку о составе.  Рисунок 4.3. - Телевизионное изображение  Рисунок 4.4. - Тепловизионное изображение В  есы вагонные тензометрические устанавливаются в створке электронных габаритных ворот или в непосредственной близости от электронных габаритных ворот и позволяют проводить взвешивание состава на скорости до 60 км/ч. (рис. 4.5). Рисунок 4.5. - Весы вагонные тензометрические Вспомогательное оборудование: оборудование системы освещения; оборудование системы защиты; оборудование для передачи сигналов. Система освещения предназначена для обеспечения видеонаблюдения в темное время суток посредством освещения вагона в зоне контроля. Включение прожекторов происходит автоматически при снижении уровня естественного освещения ниже установленного порога. Система защиты предназначена для защиты оборудования АСКО ТПВ от внешних воздействий. Для защиты от вандализма на несущей конструкции устанавливается звуковая сирена, в аппаратном шкафу, размещаемом на несущей конструкции устанавливается датчик вскрытия шкафа. Все кабели системы прокладываются в металлических трубах. Для защиты оборудования системы АСКО ТПВ от грозы и молнии выполняется заземление оборудования системы на контур заземления несущей конструкции. Для функционирования в зимних условиях все устройства системы помещаются в обогреваемые корпуса. Оборудование для передачи сигналов от несущей конструкции до рабочего места оператора ПКО представляет собой оптоволоконные линии связи и специальные приемники/передатчики сигналов, позволяющие обеспечить передачу сигналов без помех в условиях повышенных электромагнитных излучений. Автоматизированное рабочее место АРМ О ПКО (Видеоинспектор) располагается в здании ПКО (рис. 4.6). И  нформация от оборудования АСКОПВ поступает в АРМ О ПКО, на котором в удобном для оператора виде выводится информация о контролируемом составе. Рисунок 4.6. - АРМ О ПКО АРМ О ПКО предоставляет следующие функциональные возможности: визуальный контроль состояния крыш и бортов вагонов проходящего в зоне наблюдения подвижного состава; сохранение с возможность последующего просмотра полученных видеоизображений в ходе проведения коммерческого осмотра; при этом возможен покадровый просмотр, масштабирование в режиме стоп-кадра, просмотр с произвольной скоростью и в любом направлении; вывод на экран, сохранение с возможностью последующего просмотра показаний датчиков негабаритности; автоматическое определение и отображение на экране значения средней скорости движения вагона, состава; звуковая индикация начала состава и негабаритных вагонов; создание и вывод на печать справки о составе, в которой отображена вся информация о принятом составе; печать на бумажный носитель и запись на диск CD-R/RW (DVD) видеоизображения фрагментов состава из видеоархива; взаимодействие с ЕАСАПР М в части приема данных о составе, необходимых для проведения коммерческого осмотра, передачи данных о результатах проведения коммерческого осмотра и о состоянии технических средств; контроль состояния датчика вскрытия шкафа АСКО ТПВ, осуществление видеозаписи и информирование оператора, а также обеспечение последующего доступа к журналу срабатываний. 4.2.2. Отличительные особенности системы. Применение АСКО ПВ 3D при приеме и отправлении поездов обеспечивает улучшение качества коммерческого осмотра вагонов, грузов и контейнеров на них, что способствует повышению безопасности движения поездов, улучшению условий труда и повышению техники личной безопасности работников, связанных с выполнением операций по коммерческому осмотру поездов и вагонов. Эксплуатация АСКО ПВ 3D в обслуживающем режиме обеспечивает фиксируемые системой параметры коммерческого состояния контролируемых вагонов: зонального габарита погрузки (при очертании его бокового габарита - по габариту подвижного состава - Т); коммерческие неисправности вагонов и состояние погрузки на открытом подвижном составе, контроль правильности размещения и крепления груза на открытом подвижном составе, наличие остатков груза, определение веса каждого вагона. Снятие фиксируемых параметров коммерческого состояния вагонов производится в процессе движения поезда при скорости до 60 км/ч, при которой система АСКО ПВ 3D обеспечивает передачу информации в АСУ станции и изготовление фотокопий коммерческих неисправностей контролируемых вагонов. Пропускная способность ПКО, оснащенного системой АСКО ТПВ, составляет не менее пяти поездов в час. Осмотр коммерческого состояния вагонов производится при приеме поездов по "хвосту". При подходе поезда дежурный по станции передает информацию по прямой телефонной или парковой громкоговорящей связи оператору (приемщику поездов) о подходе поезда к системе АСКО ПВ 3D с указанием номера и индекса поезда, наименования перегона, с которого производится прием, времени прибытия и номера пути, на который он принимается. Оператор АСКО ПВ 3D вводит полученную информацию о поезде в систему АСКО ПВ 3D. Система может работать в автоматическом режиме приема информации о составе из локальной сети станции. Состав осматривается АСКО ПВ 3D с помощью средств телевизионной системы. При осмотре выявляются коммерческие неисправности, угрожающие безопасности движения поездов и сохранности перевозимого груза, проверяется правильность размещения и крепления груза на открытом подвижном составе, исправность крыш вагонов и цистерн, наличие остатков груза и реквизитов крепления. Оператор начинает контролировать работу автоматических средств. В это время производится запись четырех (два сверху и два сбоку) изображения вагонов. Результаты осмотра состояния вагонов и грузов с помощью автоматических средств обрабатываются на ПЭВМ оператора и передаются на ПЭВМ приемщика в виде сообщения. Сообщение состоит из одной служебной и нескольких информационных фраз. Приемщик поездов, получив информацию о зарегистрированных автоматическими средствами коммерческих неисправностях, обрабатывает и формирует сообщение в автоматизированную систему управления (АСУ) станции о наличии негабаритных грузов и неисправных в коммерческом отношении вагонов в прибывшем поезде. Данное сообщение по команде приемщика поездов передается средствами АСУ станции на автоматизированное рабочее место (АРМ) станционного технологического центра (СТЦ), где о результатах осмотра вагонов в коммерческом отношении автоматически выдается на печать информация в виде справки с отметкой о запрете ставить вагон в поезд. Старший оператор СТЦ, получив справку, вносит необходимые корректировки в сортировочный листок. Дежурный по станции (горке) совместно со старшим по смене приемщиком поездов на основании этой информации принимает решение об отцепке вагона или пропуске его по назначению с устранением коммерческого брака в парке отправления. При выявлении коммерческого брака, требующего отцепки вагона от состава, данный вагон размещается на отдельный путь сортировочного парка. При обнаружении коммерческих неисправностей, явно угрожающих безопасности движения поездов и технике личной безопасности, приемщик поездов немедленно по телефону сообщает дежурному по станции (горке) о принятии необходимых мер для безопасного роспуска состава. В таких случаях дежурный по станции (горке) предупреждает всех работников, участвующих в процессе расформирования, об опасности и осторожности при вытормаживании данного вагона, и только после этого производит расформирование. Все выявленные коммерческие неисправности оформляются актом общей формы (ф.ГУ-23) согласно Правил коммерческого осмотра поездов и вагонов (ЦМ-360). После просмотра записи прошедшего состава приемосдатчик (оператор) системы в режиме диалога готовит "заготовку" для выписки акта формы ГУ-23 и оперативного донесения на все вагоны с выявленным коммерческим браком. Информация о коммерческих браках кодируется в соответствии с классификатором коммерческих неисправностей, используемом в автоматизированном рабочем месте приемосдатчика пункта коммерческого осмотра (АРМ ПС ПКО). Подготовленные "заготовки" приемщик поездов передает средствами АСУ станции в СТЦ. Состав передаваемой информации соответствует полной записи базы данных на каждый вагон. Одновременно с указанной передачей приемщик поездов передает запрос СТЦ на дополнение сведений акта информацией из перевозочных документов. Старший оператор СТЦ вводит макет в адрес АРМ ПС ПКО старшего по смене приемщика поездов с информацией из перевозочных документов на каждый вагон, выявленный с коммерческим браком. По окончании ввода информации приемщика поездов старший по смене оператор получает сформированный акт ф. ГУ-23, который распечатывается в двух экземплярах: один передается в СТЦ для приобщения к перевозочным документам, а второй остается в делах станции. На основании введенной информации приемщик поездов (старший по смене) может сформировать оперативное донесение на вагон с коммерческим браком и произвести его распечатку в необходимом количестве экземпляров. В случае обнаружения вагона без запорно-пломбировочного устройства, но без признаков хищения груза, приемщик поездов (старший по смене) при составлении акта общей формы отмечает время наложения контрольных пломбирующих устройств (пломб). О каждом таком случае старший по смене сообщает в органы транспортной милиции и передает телеграфное донесение в соответствующие адреса. В случае обнаружения вагонов с коммерческими неисправностями, не обеспечивающими сохранность перевозимых грузов, приемщик поездов немедленно сообщает об этом старшему по смене, бригадиру ПКО, дежурному по станции (горке), работникам военизированной охраны и милиции. Старший по смене приемщик поездов совместно с работниками ВОХР и милиции производят осмотр данного вагона парке прибытия. Результаты осмотра и меры по устранению коммерческого брака оформляются актами обшей формы, утвержденным соответствующим порядком (согласно Правилам коммерческого осмотра поездов и вагонов ЦМ-360). Работниками АСКО ПВ с помощью компьютера ведется книга осмотра поездов и вагонов в коммерческом отношении формы ГУ-98, в которой фиксируются данные осмотра поездов. В случае неисправности элементов, блоков и устройств, составляющих систему АСКО ПВ, оператор (приемщик поездов) делает запись в Книгу учета неисправности технической аппаратуры с отметкой времени выхода из строя, времени вызова работников соответствующих служб и заверяет запись своей подписью. Устранение неисправностей блоков системы АСКО ПВ, возникающих в период эксплуатации системы (кроме гарантийного срока), производится в зависимости от характера работниками соответствующих служб. Работник, устранивший возникшую неисправность в работе АСКО ПВ3D, делает соответствующую запись в журнале и заверяет ее своей подписью. 4.2.3. Определение экономического эффекта внедрения системы АСКО ПВ 3D. Внедрение на ПКО и КПБ автоматизированной системы осмотра поездов и вагонов (АСКО ПВ 3D) дает возможность при коммерческих осмотрах составов переходить на безбумажную технологию работы. С электронным контролем безопасней становятся условия труда приемщиков поездов, поскольку для них исключен неоправданный выход на путь, подъем на высоту. На станциях с большим объемом пропуска и переработки поездов установка комплекса позволяет с наименьшими затратами времени пропускать поезда, что в итоге улучшает все показатели. Система обеспечивает просмотр проходящего состава в режиме реального времени, фиксирование информации в памяти компьютера в течение полугода, просмотр записанной информации и, в случае выявления неисправности, выделение кадров. Благодаря АСКО ПВ для осмотра состава из 30 вагонов требуется всего 2-3 минуты. Поезд движется со скоростью 60 километров в час под специальной металлической аркой, на которой закреплены датчики и видеокамеры. На монитор транслируется изображение каждого вагона. Одновременно датчики регистрируют малейшие отклонения от габаритов. Капитальные вложения (К) - инвестиции в основной капитал (основные средства), в т.ч. затраты на новое строительство, расширение, реконструкцию и техническое перевооружение действующих предприятий, приобретение машин, оборудования, инструмента, инвентаря, проектно-изыскательские работы и другие затраты [10]. Смета объема капвложений в АСКО ПВ приведена в таблице 4.1. Таблица 4.1. - Капитальные вложения в комплекс АСКО ПВ 3D

Капитальные вложения (К) = 13525,47 тыс.руб. Эксплуатационные расходы (Эдоп ) - издержки производства, связанные с поддержанием в работоспособном состоянии используемых систем, машин, оборудования. Смета расходов показана в таблице 4.2. Основное оборудование: телевидеокомплекс (ТВК), металлические мачты, конструкции ЭГВ (ММК)+весы вагонные тензометрические, Лазерные датчики (ЛД), Кабельные сети (КС). Таблица 4.2. -Расчет эксплуатационных расходов

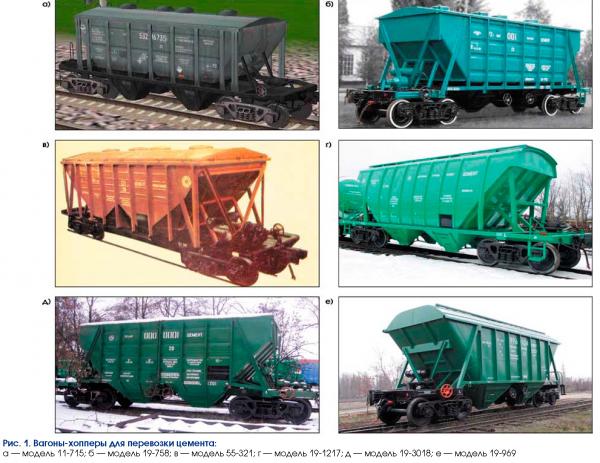

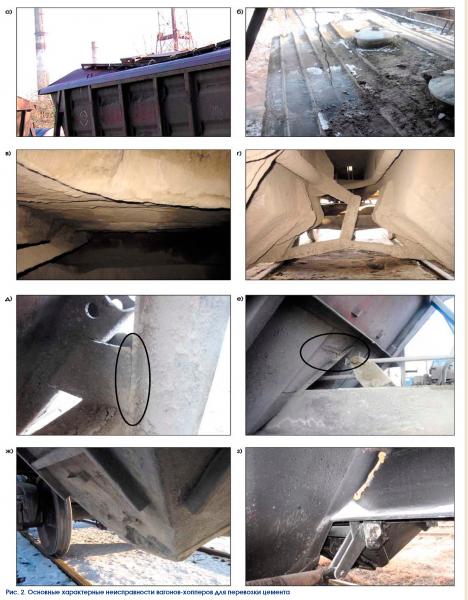

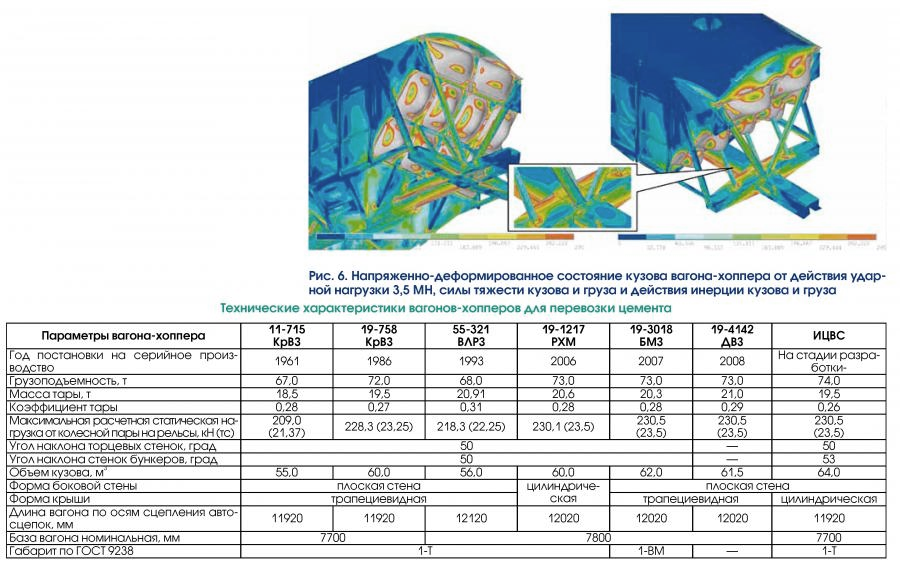

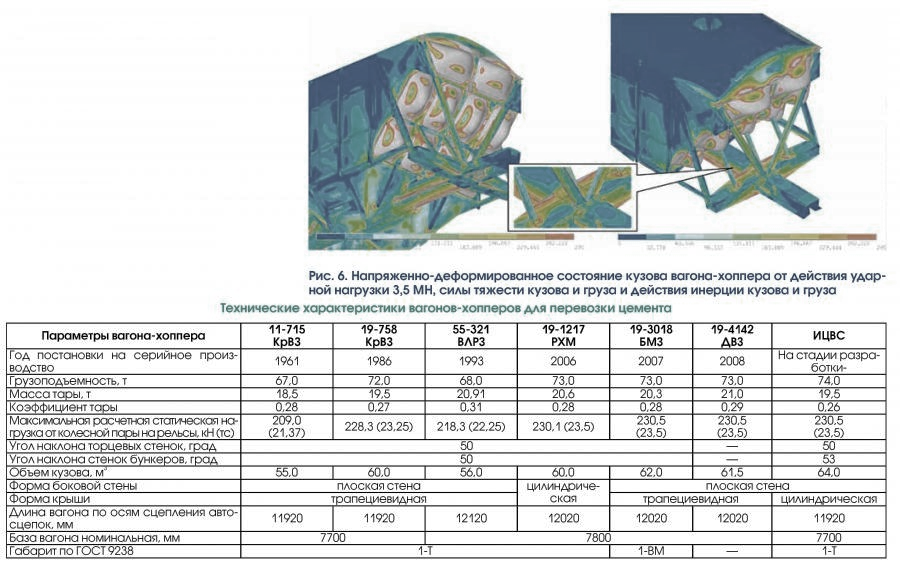

Стоимость (без НДС) 251930,92 руб. НДС 18% 297278,5 руб Полная стоимость с НДС 1189113,9424 руб Эдоп = 1189113,9424 руб. Экономия вагоно-часов за счет ускоренного выполнения грузовых операций определяется по формуле [11] где Экономия рабочего парка вагонов определяется по формуле где к – коэффициент, учитывающий резерв вагонов в связи с неравномерностью перевозок и заменой неисправных (принимается для универсальных вагонов – 1,2); α – доля неисправных вагонов (принимается для грузовых вагонов – 0,074). Экономия эксплуатационных расходов в результате сбережения вагоно-часов составит где Увеличение суммы прибыли в результате использования высвобожденного подвижного состава для освоения дополнительного объема перевозок где Экономия капитальных вложений в результате высвобождения подвижного состава где Внедрив систему АСКО ПВ 3D можно существенно снизить риски возникновения инцидентов с несохранностью грузов. Экономия от возможной несохранности в год (Эз) рассчитывается по формуле Эз = З 12N, руб. (4.6) где N – число случаев несохранности, (значительный ущерб). З – усредненные затраты станции на один случай несохранности, руб. З = 720500 руб. Эз = 720500 12 1 = 8646000 руб. Годовой экономический эффект Расчёт срока окупаемости рассчитываем по формуле Ток = где Эгод - экономия средств; К - капитальные затраты необходимые для внедрения АСКО ПВ 3D. Эдоп - эксплуатационные расходы по обслуживанию АСКО ПВ 3D. Для того чтобы внедрить на станции один комплекс системы АСКО ПВ ОАО «РЖД» необходимо затратить 13525,47 тыс.руб. С учетом необходимых годовых эксплуатационных расходов на обслуживание комплекса АСКО ПВ 3D 1189,1 тыс. руб., срок окупаемости составит 1,2 года. Срок окупаемости незначительный, следовательно, капитальные вложения являются эффективными. Схема станции с местом установки АСКО ПВ 3D показана на рисунке 4.7. 4.3. Внедрение новых вагонов-хопперов. За последнее десятилетие в условиях строительного бума на отечественном рынке обозначилась тенденция к наращиванию объемов производства и, следовательно, перевозок цемента. В 2006 — 2007 гг. этот рост был особенно высок и составлял 12,5 и 14,5 % по отношению к каждому предыдущему году. Во втором полугодии 2008 г. на фоне мирового экономического кризиса, а также в связи с фактическим достижением цементными заводами своих максимальных проектных мощностей прогнозировался спад производства и, как результат, по итогам года рост составил всего 1 — 2 %. В первой половине 2009 г. ожидалось продолжение спада, а во втором полугодии, наоборот, возобновление роста. Правда, по результатам года объем запланированного производства все равно уменьшится на 3 — 5 % по отношению к 2007 г. Однако уже в 2010 г. аналитики прогнозируют резкий подъем и достижение объемов производства цемента на уровне 75 млн. т, что соответствует 20%-ному росту к показателям 2007 г. Столь оптимистичный прогноз объясняется ожидаемым выходом из экономического кризиса и набирающей обороты подготовкой к зимней Олимпиаде 2014 г. Кроме того, в 2009 — 2010 гг. намечен ввод в эксплуатацию новых высокотехнологичных мощностей по производству цемента, строительство которых ведется уже сегодня. В условиях повышения объемов производства ощущается дефицит подвижного состава для перевозки цемента. С одной стороны, это обусловлено выбытием вагонов из парка ввиду окончания срока службы, с другой — недостаточным выпуском и вводом в эксплуатацию новых хопперов-цементовозов. Кроме того, используемые вагоны не в полной мере удовлетворяют требованиям грузоперевозчиков в части эксплуатационной надежности и технико-экономических параметров. Таким образом, уже сегодня на первый план выходит задача создания нового вагона-хоппера для перевозки цемента с улучшенными техническими и эксплуатационными характеристиками. В  настоящее время для перевозки цемента используются вагоны-хопперы производства Крюковского вагоностроительного завода (Украина), Брянского машиностроительного завода, Великолукского локомотиво-вагоноремонтного завода и «Рузхиммаша» (рис. 4.8). а) модель 11-715; б) модель 19-758; в) модель 55-321; г) модель 19-1217; д) модель 19-3018; е) модель 19969 Рисунок 4.8. - Используемые вагоны для перевозки цемента Серийное производство цементовозов было начато в 1953 г. на заводе «Днепровагонмаш». Там был построен первый четырехосный цементовоз грузоподъемностью 60 т. В 1961 г. на Крюковском заводе был выпущен хоппер для цемента модели 11-715, которому было суждено стать первым цементовозом, поставленным на массовое производство. Значительно позже, в 1986 г. ему на смену пришла модель 19-758, выпускаемая на том же заводе. Таким образом, в советские годы основу парка вагонов-цементовозов составляли лишь эти две модели. После развала Советского Союза все мощности по постройке цементовозов остались на Украине. Возобновить строительство хопперов для цемента было решено на Великолукском заводе, где в период с 1993 по 1997 гг. производились вагоны модели 55-321. Суммарный выпуск составил всего около 250 штук. В том же 1993 г. попытки создания цементовоза модели 19-3054-03 на базе хоппера-зерновоза модели 19-3054 были предприняты и на Брянском заводе. Новый мощный виток в развитии строительства хопперов для цемента начался совсем недавно. При бурном росте объема производства цемента и острой нехватке подвижного состава в 2006 г. на заводе «Рузхиммаш» был поставлен на производство цементовоз модели 19-1217. В 2007 г. на Брянском заводе наладили выпуск модели 19-3018. В 2008 г. было запланировано начать производство моделей 19-4142 на заводе «Днепровагонмаш» и 19-969 на Стахановском вагоностроительном заводе, а в 2009-м — новой модели хоппера на заводе «ПромтракторВагон» (г. Канаш). Вместе с тем производство цементовозов велось крайне неравномерно. Если в 70-х годах выпускалось до 400 ед. в год, то с 1980 г. объем производства начал расти и в 1987 г. составил уже 2012 вагонов. Однако в 1992 г. он упал в десятки раз, а с 1997 г и вовсе прекратился. В течение 10 лет строительство хопперов не велось. В 2007 г. из-за стремительно стареющего парка хопперов было выпущено более 5200 цементовозов. В 2008 г с января по август было произведено уже около 5000 вагонов. Однако по результатам года это число не превысило 7000 хопперов, что обусловлено последствиями финансового кризиса. Следует отметить, что если по основным технико-экономическим параметрам, таким как объем кузова и грузоподъемность, вновь создаваемые вагоны уступают своим предшественникам, то по потребительским показателям (устройствам погрузки и выгрузки, применяемым материалам, конструкторским решениям) они аналогичны вагонам, выпускавшимся в 70-х годах прошлого века. Опыт эксплуатации за последние 30 лет позволил выявить слабые места конструкции вагона-хоппера для цемента. Как показывает диагностика технического состояния парка хопперов-цементовозов моделей 11-715 и 19-758, проведенная специалистами Экспертного центра, этим двум и по сей день самым массовым моделям свойственен ряд характерных неисправностей и эксплуатационных повреждений. Они являются следствием как недостатков конструкции, так и нарушения правил эксплуатации и проведения погрузочно-разгрузочных работ. К таким неисправностям в первую очередь относятся (рис. 4.9): - потеря устойчивости крыши (а) — образование вакуума при разгрузке (при закрытых загрузочных крышках и отсутствии впускного клапана); - налипание груза и деформация листов крыши (б) — очистка; - налипание груза на внутренние поверхности кузова (в) — нарушения герметичности крыши; - налипание груза на детали механизма разгрузки (г), приводящее к выходу его из строя; - трещины в узлах соединения боковой стены и бункера (д); - трещины обшивки торцевой стены в зоне приварки к коньку (е); - деформации обшивки (ж) — применение ломов и кувалд для более полной разгрузки цемента, налипшего на стенки; - непровары и трещины швов приварки бункеров (з). Остальные дефекты характерны также и для вагонов-хопперов других типов. Это трещины сварных швов и основного металла листов обшивки, деформации и изломы стоек, балок рамы, трещины в шкворневом узле.  Рисунок 4.9. - Основные неисправности хопперов. При сравнении основных технических характеристик следует отметить недостаточный объем вагонов-хопперов моделей 11-715 и 19-758, который составляет соответственно 55 и 60 м3. Как показывают результаты обследования пунктов погрузки и выгрузки цемента, в большинстве случаев даже объема кузова 60 м3 хоппера модели 19-758 недостаточно для выбора полной грузоподъемности, которая составляет 72 т. Вагоны зачастую недогружены от 2 до 5 т. В то же время уровень загрузки кузова цементовоза значительно зависит и от технологии погрузочных работ. Большинство грузоотправителей не имеет возможности даже разровнять конуса груза под загрузочными люками, образованию которых способствует угол естественного откоса цемента в 35º . Вследствие этого в кузове возникает значительный, порядка 9 м3, объем недогруза. Кроме того, плотность цемента в сильно взрыхленном состоянии уменьшается до 1,1 т/м3 (при насыпной плотности 1,3 т/м3), что также препятствует выбору полной грузоподъемности. На основе анализа повреждений в эксплуатации и для улучшения основных технико-экономических параметров, с учетом нормативных требований специалисты Инженерного центра вагоностроения по заказу ЗАО «Пром-трактор-Вагон» выполнили комплекс работ по созданию нового вагона для перевозки цемента. Одним из условий завода «Промтрактор-Вагон» по разработке проекта стала технологичность конструкции хоппера. Она подразумевает минимальное применение номенклатуры металлопроката и количества оснастки для сборки вагона. Как следствие, это обеспечивает постановку вагона на производство в кратчайшие сроки. Именно поэтому его кузов имеет прямые боковые стены, а балочные элементы изготавливаются из горячекатаных или гнутых профилей, широко используемых в вагоностроении. Вагон-хоппер оборудован двумя механизмами разгрузки с ручным приводом (каждый на одну пару крышек), системой раздельного торможения, типовыми ходовыми частями и автосцепным устройством. Среди конструктивных решений, реализованных в данном проекте и отличающих новый вагон от существующих аналогов, можно отметить следующее: - форма бункеров обеспечивает наиболее полное использование нижнего габаритного пространства; - соединение бункера и боковой стены на нижней обвязке придает прочность; - углы наклона стенок бункеров увеличены до 53о, что способствует более полной выгрузке груза; - обшивка боковой стены выполнена из листов с гофрами малого сечения, что уменьшает налипание груза; - крыша выполнена дугообразной формы из гладких листов, что предотвращает скапливание и налипание груза после погрузочных операций; - кузов оборудован двумя впускными клапанами, расположенными по торцам вагона, предотвращающими образование вакуума внутри кузова при разгрузке; - механизмы разгрузки и загрузочные люки имеют устройства централизованной блокировки, благодаря которым весь вагон пломбируется двумя запорно-пломбировочными устройствами. Объем кузова нового вагона-хоппера увеличен до 64 м3. При дугообразной форме крыши и более функциональном использовании нижнего габаритного пространства это позволяет реализовать проектную грузоподъемность 74 т без разравнивания конуса груза при загрузке, что подтверждается проведенными расчетами (рис. 4.10). Насыпная плотность цемента принималась 1,3 т/м3, угол естественного откоса цемента 35º. Сравнение технических характеристик вагонов-хопперов приведено в таблице 4.3.  Рисунок 4.10. - Напряженно-деформированное состояние кузова вагона-хоппера при воздействии нагрузки 3,5 МН, силы тяжести кузова и груза и действия инерции кузова и груза. Т  аблица 4.3. - Технические характеристики вагонов-хопперов для перевозки цемента Размеры элементов конструкции были определены по методикам проектных расчетов, разработанных в Инженерном центре. Расчеты прочности показывают, что конструкция кузова выдерживает нагрузки в соответствии с требованиями Норм для расчета и проектирования новых и модернизируемых вагонов железных дорог МПС колеи 1520 мм (несамоходных), а возникающие напряжения не превышают допускаемых (рис. 4.10). Сравнение характеристик вагонов-хопперов для перевозки цемента, представленное в таблице, позволяет сделать вывод о том, что по технико-экономическим показателям новый вагон превосходит все существующие на сегодняшний день аналоги. Это в совокупности с улучшенными эксплуатационными характеристиками позволит значительно уменьшить транспортные издержки при перевозке цемента железнодорожным транспортом. Для оценки экономического эффекта от увеличения грузоподъемности нового вагона по сравнению с цементовозом модели 19-758 был выполнен расчет для существующего плеча перевозок цемента по Южно-Уральской железной дороге. Расстояние — 60 км, тариф — 14180 руб. (данные с сайта ОАО «РЖД»), количество оборотов за год — 30. Для перевозки этого же объема на вагонах разработки Инженерного центра потребуется значительно меньшее число цементовозов. Например, парк вагонов в 200 ед. при увеличении грузоподъемности с 69 т хоппера модели 19-758 (при 3 т недогруза) до 74 т нового вагона можно сократить до 187 ед. Таким образом, разовая экономия при приобретении вагонов разработки Инженерного центра составит 32,5 млн. руб. (стоимость вагона-хоппера для цемента 2,5 млн. руб.). Кроме того, ежегодный экономический эффект будет складываться из снижения эксплуатационных расходов на техническое обслуживание и ремонт. Одна лишь экономия на железнодорожном тарифе для рассматриваемой перевозки цемента составит 5,5 млн. руб. в год. ΔЭ= 13* 14180*30=5530200 руб. В современных условиях большое значение придается конкурентным преимуществам. Вновь создаваемая конструкция вагона для цемента позволит получить экономический эффект как перевозчику, так и производителю цемента. В заключение необходимо добавить, что, несмотря на сокращение производства в строительной отрасли во втором полугодии 2008 г., у рынка цемента, а, следовательно, и у рынка вагонов-цементовозов есть все предпосылки для дальнейшего развития. Это делает задачу постановки на производство нового вагона-хоппера для перевозки цемента крайне актуальной, поскольку спрос на подобные вагоны значительно вырастет в самой ближайшей перспективе, в том числе при организации маршрутов ОАО «РЖД -Логистика». Таким образом, при реализации приведенных в проекте предложений совокупный экономический эффект будет равен Эобщ=12495,12+5530,2= 18025,32 тыс. руб. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||