Диплом. Реферат работа состоит из 3 разделов и включает в себя 53 страниц текста 16 таблиц, 7 рисунков. В качестве литературных источников использовано 21 издание

Скачать 262.53 Kb. Скачать 262.53 Kb.

|

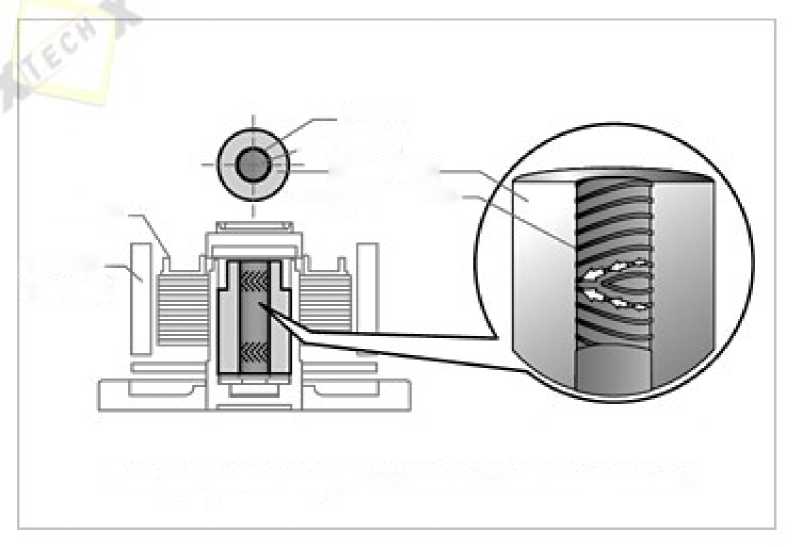

Табалюк Татьяна ЮрьевнаРуководитель доцент, к.т.н. Бердыченко А. А. Н. контроль доцент, к.т.н. Бердыченко А. А. Барнаул 2020 г. РЕФЕРАТ Работа состоит из 3 разделов и включает в себя: 53 страниц текста; 16 таблиц, 7 рисунков. В качестве литературных источников использовано 21 издание. Ключевые слова: гидродинамический подшипник; химико-термическая обработка; насыщение бором. Объектами исследования в данной бакалаврской работе являются состав и технология нанесения износостойкого покрытия. Цель работы: разработка состава износостойкого покрытия и технологического процесса для диффузионного насыщения поверхности подшипника роторной линии. В качестве метода исследования использован: метод оптической микроскопии. Испытания производились с помощью аналитического комплекса Thixomet Pro. СОДЕРЖАНИЕ РАЗРАБОТКА СОСТАВА И ТЕХНОЛОГИИ БОРИРОВАНИЯ.. 35 ВВЕДЕНИЕ Большинство деталей машин работают в условиях изнашивания, кавитации, циклических нагрузок, коррозии при криогенных или высоких температурах, при которых максимальные напряжения возникают в поверхностных слоях металла, где сосредоточены основные концентраторы напряжения. Газотермическое напыление, наплавка, химико-термическая обработка повышают твёрдость, кавитационную и коррозионную стойкость и, создавая на поверхности благоприятные остаточные напряжения сжатия, увеличивают надёжность и долговечность деталей машин. Кроме того увеличить прочность и сопротивление усталости можно созданием соответствующих композиций сплавов и технологии обработки. При сохранении достаточно высокой пластичности, вязкости и трещиностойкости данные методы повышают надёжность и долговечность машин и понижают расход металла на их изготовление вследствие уменьшения сечения деталей. В связи с ускоренным развитием техники крайне актуальными стали вопросы повышения надежности и долговечности деталей машин, приборов, установок, повышение их качества и эффективности работы, а, следовательно, вопросы экономии металлов, борьбы с коррозией и износом деталей машин. Решение этих проблем в первую очередь связано с упрочнением поверхностных слоев изделий. Роль их в долговечности машин и механизмов, приборов особенно возросла в настоящее время, так как развитие большинства отраслей промышленности (авиационная, ракетная, теплоэнергетика, атомная энергетика и др.) связано с повышением нагрузок, температур, агрессивности сред, в которых работает деталь. Изменить свойства поверхности в необходимом направлении можно различными способами. Их можно условно разделить на два вида: нанесение на поверхность нового материала с необходимыми свойствами; изменение состава поверхностного слоя металла, обеспечивающего желаемое изменение свойств. Во втором случае поверхностные слои металла подвергают диффузионной химико-термической обработке, в результате которой на поверхности изделия образуется новый, отличающийся от сердцевины сплав. Именно методы химико-термической обработки были рассмотрены в данной работе. ГИДРОДИНАМИЧЕСКИЙ ПОДШИПНИК И МЕТОДЫ УПРОЧ- НЕНИЯ Гидродинамический подшипник скольжения В данной работе необходимо подобрать метод для упрочнения поверхности плоского подшипника скольжения. Такие подшипники работают на роторных линиях для производства патронов на Барнаульском Патронном Заводе. Для данных подшипников необходимо обеспечить максимально высокую поверхностную твердость, так как при вращении со скоростью в несколько тысяч оборотов в минуту любая пылинка, попавшая между поверхностями подшипника, сильно их царапает. В результате масляная пленка на поверхно - стях не удерживается, возрастает трение. Кроме того, возрастают потери масла за счет его «прокачивания» через царапины. Гидродинамический подшипник - это совершенствованный подшипник скольжения, вращение вала происходит в слое жидкости, которая постоянно удерживается внутри втулки за счёт создающейся при работе разницы давлений [1]. Гидродинамический подшипник - практически герметичная конструкция, которая используется для длительного использования. Принцип работы заключается в том, что между двумя передвигающимися поверхностямисвязывающим звеном выступает жидкость или же масло, которые раскручиваются внутри подшипника создается эффект подъемной, центробежной силы. Устройство гидродинамического подшипника показано на рисунке 1.      ...— вал подшпнк мккро насечка масло статор Как устроен плдродинамический гпдшигв+к магнат ротора  Рисунок 1 - Устройство гидродинамического подшипника [1] Благодаря этому, поверхности практически не соприкасаются друг с другом и соответственно не изнашиваются посредством трения. Недостатком этих подшипниковсчитается отсутствие возможности работы на низких оборотахпо причине невозможности создания необходимого значения подъёмной силы. В случае, если запустить эту деталь на невысоких оборотах, она может вскором выйти из строя или быстроснизится его срок службы. Гидродинамические подшипники применяются при больших нагрузках и больших скоростях, а также при необходимости, для обеспечения точной посадки вала, в то время как обычные шарикоподшипники создают оченьвы- сокие вибрации ивысокий уровень шума, или же не соответствуют условиям долговечности. Они всё чаще применяютсяиз-за снижения затрат [2]. Когда вал вращается в подшипнике с большой скоростью, жидкость или масло передаются валом в пространство между поверхностями трения, так что происходит самосмазывание. В этом случае скорость вращения и подача смазки приводят к тому, что слой жидкости становится достаточно толстым, что устраняет контактное трение. Однако, если скорость вращения вала (включая время запуска и остановки) недостаточно велика и жидкостный слой обладает недостаточной толщиной, это приводит к контакту изделий. Когда эти режимы бывают часто, это ведет к уменьшению срока службы детали, а также к потере энергии. Для решения данной проблемы иногда используется внешний насос, который запускается во время запуска и торможения. Другим способом решения этой проблемы является нанесение износостойкого и антифрикционного покрытия, что значительно снижает износ при запуске и остановке. Зачастую оговаривается количество запусков и остановок машины, после которых необходимо провести ремонт с заменой подшипника [3]. Применение гидродинамических подшипников Несмотря на то, что в периоды запуска и остановки гидродинамические подшипники работают в условиях граничного смазывания, они имеют широкое применение. Одним из основных применений в повседневной жизни являются подшипники коленчатого и распределительного вала двигателя внутреннего сгорания. Во время работы этих подшипников масляный клин поддерживается благодаря вязкости масла и повышенному давлению смазочной системы. Основной износ детали происходит во время запуска двигателя, когда мощность насоса недостаточна для поддержания масляного клина и происходит граничное трение Подшипники могут применяться в современных станках, которые работают при низких нагрузках, особенно при шлифовании. Используется в качестве замены подшипникам качения в жестких дис ках компьютеров. Благодаря их применению снижаются шумовые и вибрационные воздействия на работу устройства, что приводит к увеличению скорости передачи данных. Однако, несмотря на преимущества такой замены, существуют недостатки - высокие потери на трение и низкий коэффициент полезного действия (0,94-0,97); необходимость постоянной смазки; неравно Гидродинамический подшипник также используется в насосах, например, в циркулярном насосе реактора РБМК-1000. Используется в вентиляторах для охлаждения персонального компьютера. Благодаря этому понижается шум и увеличивается эффективность системы охлаждения. Это связано с тем, что гидродинамический подшипник создает меньше шума, чем подшипники скольжения на начальном этапе работы. Гидродинамический подшипник не теряет акустических свойств впоследствии завершения определенного периода использования, в отличие от дру - гих подшипников. Химико-термическая обработка металлов Химико-термическая обработка металлов - нагрев и выдержка металлических (а в некоторых случаях неметаллических) материалов при больших температурах в химически активных средах (твердых, жидких, газообразных) [4]. В принципе, химико-термическая обработка проводится для обогащения поверхностного слоя детали определенными веществами. Они называются элементами насыщения или компонентами насыщения. Итогом химико-термической обработки служит формирование диффузионного слоя. Это означает, что происходит изменение химического и фазового состава, а также структуры и свойств поверхностного слоя. Различные вещества могут выступать в качестве насыщающего элемента. В зависимости от используемого вещества различают следующие виды: однокомпонентный: цементация стали - насыщенный компонент - углерод; азотирование - насыщенный компонент - азот; алитирование - насыщенный компонент - алюминий; хромирование - насыщенный компонент - хром; борирование - насыщенный компонент - бор; силицирование - насыщающий компонент - кремний; многокомпонентный: карбонизация - насыщающие компоненты - азот и углерод; боро- и хромоалитирование - насыщающие компоненты - бор или хром и алюминий соответственно; хромосилицирование - насыщающие компоненты - хром и кремний. Такие виды обработки используются для того, чтобы: упрочнить поверхность металлов и сплавов (повышение твердости, износоустойчивости, усталостной и коррозионно-усталостной прочности, а также кавитационной стойкости); придать устойчивость к химической и электрохимической коррозии во многих агрессивных средах при комнатной температуре и при повы - шенных температурах; придать деталям определенные физические свойства (электрические, магнитные, термические и другие свойства); придать деталям соответствующий декоративный вид (это делается главным образом для дальнейшей окраски деталей во все возможные цвета); облегчить технологические операции обработки металла (давление, резание и другие операции). Определенные свойства и качества поверхностных слоев, требующиеся от обрабатываемых изделий, приобретаются как в процессе химико-термической обработки (азотирование, хромирование, борирование и т. д.), так и при применении последующей термической обработки (цементация, карбонизация). Цементация Цементация - поверхностное диффузионное насыщение стали углеродом с целью увеличения твердости и износостойкости. Низкоуглеродистые (как правило, до 0,25 % углерода) и легированные стали подвергаются этому виду насыщения. Если для насыщения используется твердый карбюризатор, процесс ведется при температурах 850-950 °С, а когда используется газовый карбюризатор - при 800-900 °С. Для придания деталям требуемых свойств, впоследствии цементации необходимо провести термическую обработку. В частности, применяется закалка, которая приводит к образованию мартенситной фазы в поверхностном слое (закалка на мартенсит) с последующим отпуском для снятия внутренних напряжений. Методы проведения насыщения: в твердом карбюризаторе; в газовом карбюризаторе; в кипящем слое; в растворах электролитов; в пасте. Азотирование Азотирование является одним из видов химико-термической обработки, при которой азот действует как насыщенный компонент. Поверхностный слой азотонасыщенной части, в итоге, содержит в составе растворенные нитриды и приобретает высокую коррозионную стойкость, а также высокую микротвердость. По микротвердости процесс азотирования находится на втором месте после борировании и в то же время немного превосходит цементацию и карбонизацию. Металлы и сплавы, которые можно подвергнуть насыщению азотом. Углеродистые и легированные стали, а также конструкционные и инструментальные. Чугуны и сплавы с высоким содержанием хрома, хром. Титан и титановые сплавы. Бериллий. Вольфрам. Ниобиевые сплавы. Порошковые материалы. Азотирование используется для того, чтобы: повысить поверхностную прочность; создать защиту от коррозии; повысить усталостною прочность; 4) уменьшить трение; 5) повысить износоустойчивость. Технологические процессы при насыщении азотом могут значительно различаться и зависят от назначения детали. Алитирование Алитирование представляет собой процесс диффузионного насыщения стальных деталей с компонентом насыщения - алюминием. Этот процесс используется для защиты от окисления при больших температурах (800900 °C), а также устойчивости к атмосферной коррозии. В большинстве случаев изделия из низкоуглеродистых аустенитных сталей, а также из жаропрочных сплавов используются при насыщении алюминием. Насыщение алюминием применяется для создания клапанов для автомобильных двигателей, лопаток и сопел газотурбинных установок, изделий аппаратуры для крекинга нефти и газа, печной арматуры, защиты металлических конструкций от коррозии и так далее. Вместо горячего цинкования (листы, провода, трубы и т.д.) часто применяется насыщение расплавленным алюминием. Хромирование Хромирование представляет собой химико-термическую обработку, которая заключается в диффузионном насыщении поверхностных слоев стальных деталей насыщающим компонентом - хромом, или процесс осаждения слоя хрома из электролита на поверхность изделий под воздействием электрического тока. Насыщение хромом применяется для улучшения защиты от коррозии и твердости поверхности, а также для декоративных целей. Этот процесс используется в индустрии с целью понижения трения, увеличения износоустойчивости, а также коррозионной стойкости. Данный способ обработки формирует высокую устойчивость стали к коррозии газов при температурах до 850 °С, способствует повышению устойчивости к коррозии в следующих средах: вода, морская вода, а также азотная кислота. Насыщение стальных деталей хромом, в которых содержание углерода выше 0,30,4 %, повышает твердость изделия и износоустойчивость. Толщина насыщенного слоя, как правило, составляет от 0,074 до 0,24 мм, но можно встретить как более толстые, так и более тонкие слои. Поскольку насыщение хромом усиливает поверхностные дефекты изделий, требуется последующая обработка поверхности. Борирование Борирование - это процесс химико-термической обработки, который заключается в диффузионном насыщении поверхности деталей бором при нагревании, а также выдержке в химически активной среде. Данный вид насыщения в основном применяется для повышения износоустойчивости (в условиях сухого трения, скольжения со смазкой и без смазки, абразивного износа). Этот процесс увеличивает коррозионную стойкость железных и углеродных сплавов в различных агрессивных средах, а также жаростойкость при температурах ниже 900 °С. Известно много способов и методов борирования. Следующие получили промышленное применение: борирование в порошковых смесях, электролитическое борирование, жидкое безэлектролизное борирование, а также газовое борирование. Насыщение бором часто проводится при электролизе расплавленной буры (Na2B4O7). Деталь в данном случае является катод. Температура процесса составляет 920-950 °С, а время выдержки - 2-5 часов. Борирование применяется для увеличения износоустойчивости втулок подшипников, вытяжных, гибочных и формовочных штампов, деталей пресс- форм для литья под давлением, а также изделий из углеродистых и легированных сталей с различным содержанием углерода (20, 18ХГТ, 15Х11МФ, Х23Н18, 45, 40Х, Х12, У10 и другие марки). Стойкость изделий после про- Детали, которые подвергаются данному насыщению, в результате обладают высокой до 850 °C окалиностойкостью, а также теплостойкостью до 850-950 °C. Силицирование Силицирование - это процесс, состоящий из насыщения поверхности изделий кремнием при высокой температуре (1000-1150 °С). Этот процесс придает металлам повышенную устойчивость к коррозии в следующих средах: морская вода, азотная кислота, серная кислота и соляная кислота, а также повышает устойчивость к износу. Упрочнение кремнием можно проводить в газообразных и жидких средах путем электролиза, а также неэлектролизным методом. В результате силицирования поверхностный слой детали характеризуется высокой пористостью. Толщина такого слоя составляет 250950 мкм. Для того чтобы изделие обладало повышенной износоустойчивостью, силицированный слой можно пропитать маслом при температуре 190 °С. Насыщенные кремнием детали используются для оборудования в различных отраслях промышленности (цилиндры, трубы, арматура, гайки, болты). Процесс силицирования зачастую применяется с целью увеличения стойкости к окислению молибденовых сплавов при больших температурах. Такой обработке подвергаются также изделия из карбида кремния (SiC). Примерами являются электронагреватели из карбида кремния, подшипники скольжения для нефтяной и химической промышленности, конструкционные изделия и другие детали. Карбонизация Карбонизацией сталей называется процесс, заключающийся в поверхностном насыщенииизделия углеродом и азотом одновременно при температурах 750-950 °C в газовых средах, которые состоят из науглероживающего Данный метод получил широкое распространение в машиностроении для изделий, по условиям, для работы которых удовлетворительной толщиной упрочненного слоя считается 0,3-1,0 мм. На ВАЗе около 90 % изделий, которые упрочняются химико-термической обработкой, подвергаются одновременному насыщению азотом и углеродом. К примеру, данный вид насыщения часто используется для увеличения прочности зубчатых колёс [5]. Вывод Гидродинамический подшипник подвергается следующим воздействиям: жидкостное трение; абразивный и адгезионный износ. Основная проблема при эксплуатации подшипника - низкая износоустойчивость. В связи с этим, применяются химико-термическая и термическая обработки. Из вышеперечисленных методов химико-термической обработки для упрочнения гидродинамического подшипника было выбрано борирование. Под действием малых нормальных напряжений при сухом трении износ борированных деталей значительно меньше в сравнении с цементированными или азотированными деталями. Преимущество борированных слоев - это отсутствие склонности к холодной сварке при контакте трущихся поверхностей деталей. Это определяет повышенную износоустойчивость борированного слоя в сравнении с цементованным, а также слоем, полученным методами цианирования или карбонизации. Борирование даже на малую глубину (около 7 мкм) является достаточным для обеспечения повышенной износоустойчивости по сравнению с достигаемой при указанных видах обработки. Именно поэтому было принято решение использовать метод борирования для упрочнения гидродинамического подшипника. |