Диплом. Реферат работа состоит из 3 разделов и включает в себя 53 страниц текста 16 таблиц, 7 рисунков. В качестве литературных источников использовано 21 издание

Скачать 262.53 Kb. Скачать 262.53 Kb.

|

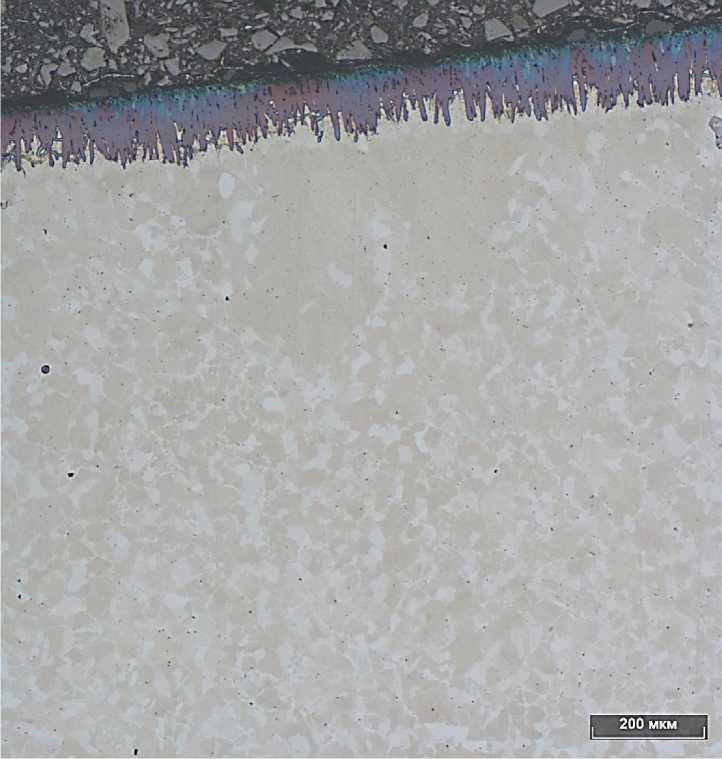

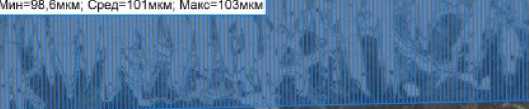

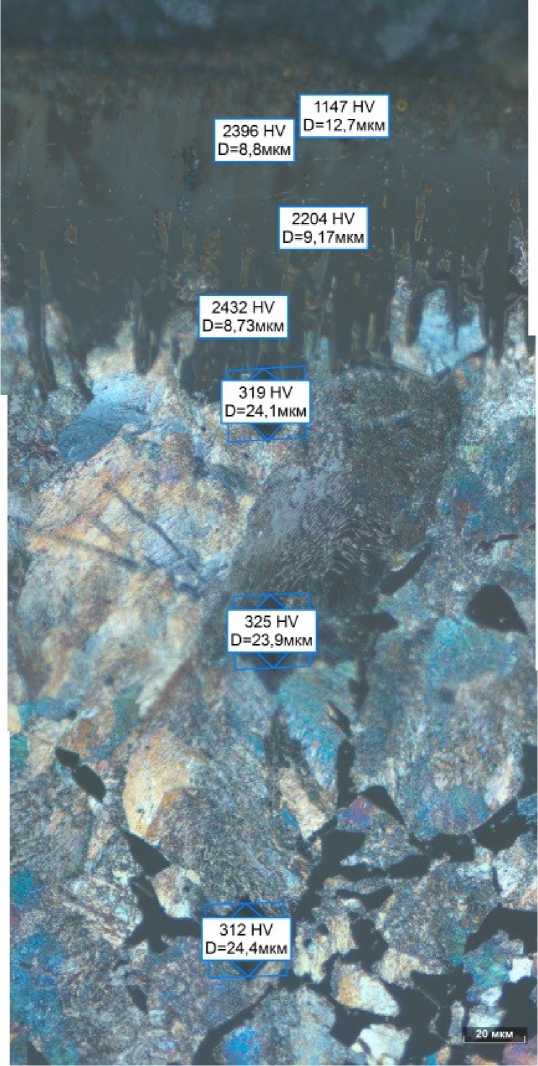

выше 150 мкм - наблюдаются самопроизвольные сколы в покрытии вплоть до его полного отслаивания. Рисунок 4 - Микроструктура борированной стали марки 45 Поэтому в данном случае толщину диффузионного покрытия на подшипнике старались поддерживать на уровне 100-120 мкм.Именно такие значения толщины слоя с одной стороны, обеспечивают значение поверхностной твердости на уровне 2200-2400 HV10 (а микротвердость достигает значений 3500-3700 HV0;1), с другой стороны - обеспечивается требуемая для работы пластичность диффузионного покрытия. Разброс толщин диффузионного покрытия обусловлен технологическими особенностями процесса насыщения, и уменьшить его невозможно. Измерение показателей диффузионного покрытия проводили на образце-свидетеле. Результаты измерений представлены на рисунках 5 и 6 и в таблице 14.  50 мкм Рисунок 5 - Металлографически измеренная толщина диффузионного слоя Таблица 14 - Измерение показателей боридного покрытия

Рисунок 6 - Данные дюрометрического контроля толщины диффузионного слоя и показатели микротвердости HVi Средняя толщина диффузионного покрытия, определенная металлографическим способом составляет 101,0±2,3 мкм. Дюрометрический анализ толщины диффузионного покрытия дает значение порядка 100 мкм, что совпадает с данными металлографического анализа. Средняя микротвердость диффузионного покрытия 2305 HV10. Твердость поверхности, измеренная по диффу Твердость сердцевины образца-свидетеля составила 319,0±8,0 HV10 (32,2 ± 0,7 HRC). Вывод Из рассмотренных сталей марок 35, 40 и 45 было отдано предпочтение марке 45, так как она обладает наибольше твердостью и прочностью. Гидродинамический подшипник изготовлен из стали марки 45. Данная марка относится к классу конструкционных углеродистых качественных сталей и характеризуется относительно невысокой стоимостью. Сталь обладает следующими свойствами: предел текучести - 375 МПа; временное сопротивление - 640 МПа; ударная вязкость - 49 Дж/см2; твердость - 45 HRC. Наличие под боридным слоем зоны с повышенным содержанием углерода и бора благоприятно сказывается на работоспособности борированных среднеуглеродистых сталей, т.е. предотвращает продавливание боридного слоя в процессе эксплуатации. Борирование не ухудшает шероховатости поверхности стали 45. Наличие боридного слоя незначительно изменяет твердость сердцевины стали 45, а также несколько снижает ударную вязкость Исследования проводились с целью изучить структурный состав боридного покрытия, его строение и механические свойства. Структурный состав и строение диффузионного покрытия изучали с помощью оптического микроскопа Carl Zeiss Axio Observer Z1m, входящего в состав аналитического комплекса Thixomet Pro. Механические свойства изучали с помощью микротвердомера МН-6, входящего в аналитический комплекс Thixomet Pro. Результатами исследований является определенная толщина диффузионного покрытия, которая составила 101,0 ± 2,3 мкм; средняя микротвердость диффузионного покрытия 2305 HV1, а также твердость сердцевины образца-свидетеля 319,0 ± 8,0 HV10. РАЗРАБОТКА СОСТАВА И ТЕХНОЛОГИИ БОРИРОВАНИЯ 3.1Классификация методов борирования 3.1.1 Борирование в порошках При борировании в порошках насыщающей средой выступают порошки аморфного и кристаллического бора, карбида бора, ферробора, а также боридов переходных металлов. Для того чтобы избежать спекания порошков не- редкоиспользуется введение инертных добавок (АПОэ, MgO и другие) в количестве от 20 до 70 % , а для ускорения процесса доставки активированных атомов к насыщающей поверхности - активаторы (NaF, A1F3, KBF4 и другие) в количестве 0,5-3,0 % от массы всей смеси. Существуют известные порошковые смеси, в основу которых входит карбид бор, которым отдается большее предпочтение:1) 100 % В4С; 2) 97,5 % В4С + 1,5-2,0 % AIF3. Перед тем как приступить к использованиюданных смесей, следует подсушить, измельчить и просеять компоненты. Затем необходимо произвести дозировку в определенных количествах и смешать полученную смесь. Перед применением карбида бора рекомендуется прокаливать его при температурах 300-400 °С в течение 1-2 часов. Смеси, которые уже были использованы, можно возобновить путем добавки 15-30 % свежей смеси. Насыщение поверхности бором проводится при температурах 850-1000 °С в течение 2-6 ч. Длительность процесса регулируется опираясь на то, какую толщину боридного покрытия необходимо получить. В большинстве случаев для деталей боридное покрытие толщиной 90-200 мкм является вполне допустимым. После определенной выдержки контейнеры с насыщенными деталями необходимо выгрузить из печи, охладить на воздухе и после этого распаковать. Для того чтобы избежать припекание порошковой смеси к поверхности изделия, рекомендовано извлечение из контейнера при температурах не ниже 70-80 °С. Газовое борирование Газовое борирование проводится в особых установках за счет разложения газообразных соединений бора: диборана (ВзНб), треххлористого бора (ВС1з), трехбромистого бора (ВВгз), триметил [(СНз)зВ] и других веществ. В технологическом отношении процесс газового борирования подобен процессам газовой цементации или азотирования. Насыщаемые детали собираются на специальных приспособлениях и загружаются в реакционную камеру, котораяразогрета до заданной температуры.После этого реактор, герметизируя установку, продувают в течение 3-б мин. инертными газами, и создается избыточное давление (порядка 25-55 кПа). После того, как данное давление достигается, борсодержащий газ попадает в реактор через инжектор - ный смеситель. В основном при данном виде насыщения используются диборан и треххлористый бор, которые разбавляются водородом, аргоном, очищенным азотом или аммиаком. Максимальная скорость процесса насыщения наблюдается, если использовать смеси диборана и треххлористого бора с разбавлением водородом. Соотношение диборана и водорода должно соблюдаться в пределах 1:25-1:225, а треххлористого бора и водорода - 1:15-1:20. При использовании диборана и треххлористого бора вместе с азотом или аммиаком вместо водорода, то понизится скорость процесса насыщения. Несмотря на это, такая замена считается целесообразной, так как это уменьшает взрывоопасность процесса [10]. Насыщение детали бором принято проводить при температурах 800850 °С. Выдержка процесса может варьироваться от 2 до б часов. Скорость газового потока оказывает основное влияние на результаты насыщения. Такая скорость подбирается индивидуально для каждой установки. Итогом борирования с использованием рекомендованных режимов служит формирование боридного покрытия толщиной б0-200 мкм на углеродистых сталях. После окончаниянасыщениянеобходимо прекратить подачу борсодержащего газа прекращают, но при этом газразбавитель должен пропускать через установку еще в течение 4-10 мин. По истечении обозначенного времени давление в реакторе уменьшают до атмосферного, прекращается подачу инертного газа, за Электролизное борирование Электролизное борирование выполняется на специальном оборудовании, основными элементами которого являются печь-ванна с металлическим тиглем, система питания постоянным током, система автоматического управления и регулирования температуры. Детали, готовые к насыщению,устанавливаются на специальных приспособлениях и подключаютсяк цепи электролиза в качестве катода. В этом случае в качестве анода используются графитовые стержни. Перед началом процесса насыщения изделие должно быть прогрето в электролите в течение 15-30 мин, после чего включается ток электролиза. Величина токаопределя- ется на основе расчета 1*103- 2*103 А/м2 насыщаемых изделий и приспособления, а ток защиты тигля составляет 1*102- 2 102 А/м2 поверхности тигля, котораянаходится в расплаве. Режимы процесса для этого типа борирования выбираются исходя из того, какая толщина слоя требуется [12]. Электролизное борирование в большинстве случаев используется для массового производства при обработке однотипных изделий. Жидкостное борирование Жидкостное (безэлектролизное) борирование проводится в любых печах-ваннах, которые обеспечивают получение необходимой температуры. Для этих целей в основном используются те же печи, что и для борирования электролизного типа. Расплавы, в основу которых входят бораты щелочных металлов (преимущественно Na2B4O7) являются насыщающей средой. Также в них добавляются электрохимические восстановители: химически активные элементы (Al, Si, Ti, Са, Мп, В и др.) или ферросплавы, лигатуры, а также химические Для получения двухфазных (FeB + Fe2B) слоев рекомендуются следующие расплавы: 1) 60-70 % ЖВ4О7 + 30-40 % В4С; 2) 80 % ЖВ4О7 + 20 % СК25. Для получения однофазных (Fe2B) слоев: 1) 70 % Na2B4O7 + 30 % SiC; 2) 70 % NrlM )■■ + 30 % СМн17 [13]. Этот тип обработки используется в мелкосерийном, а также в массовом производстве. Сравнительная оценка основных способов борирования При сравнении существующих методов борирования их технологические преимущества и недостатки, производительность (скорость насыщения) и стоимость (экономия) должны быть в первую очередь приняты во внимание [14]. Следует отметить, что в настоящее время не существует метода борони- рования, который был бы значительно лучше других по своим технико-экономическим показателям. Каждый из методов борирования имеет определенные преимущества и недостатки. Выбор метода должен учитывать характер обрабатываемых деталей, условия их работы, массовости изготовления, рентабельность и т. д. Борирование в порошковых смесях начинает приобретать все большее промышленное применение. Однако это не столько следствие преимуществ этого метода, сколько количество нерешенных проблем и технологических недостатков в других методах борирования. Преимущества и недостатки рассматриваемых методов приведены в таблице 15. Таблица 15 - Сравнительная характеристика методов борирования

В аппаратурном оформлении борирование в порошковых смесях является достаточно простым, но культура производства все еще остается низкой, а трудоемкость при этом высокой. Насыщению могут подвергатьсяизделия любой формы и конфигурации. Качество поверхностных слоев, которые насыщаются методом из порошков (чистота поверхности и сплошность), ниже качества получаемых слоев при насыщении другими методами. Борирование в порошковых смесях рекомендуется для повышения прочности деталей сложной формы, особенно, если они после насыщения они не подвергаются термообработке. Это связано с тем, что деформации при этом способе борирования минимальные. Экономическая эффективность борирования в порошках определяется тем, сколько раз возможно повторное использование смесис борсодержащим веществом. Стоимость обработки данным методом, в основном выше, чем жидкостным. Подбор состава насыщающей среды Насыщение бором в порошках проводится различными способами: в нейтральных и защитных атмосферах, в герметизируемых и не герметизируемых контейнерах, в псевдокипящем слое борсодержащих порошков в вакууме [15]. Способ в герметизируемых контейнерах является наиболее распространенным, поэтому ему было отдано предпочтение. При насыщении в порошковых средах в герметизируемых контейнерах в качестве основы применяются различные порошки борсодержащих веществ, которые представлены в таблице 16. Таблица 16 - Оптимальные составы насыщающих сред и режимы обра- ботки при борировании из порошков в герметизируемых контейнерах [16]

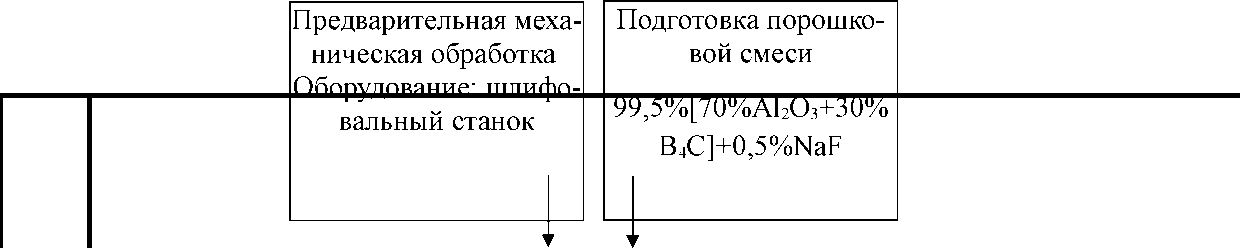

Из известных сред для твердого борирования предпочтение отдается порошковым смесям, основой которых является технический карбид бора. В качестве «балластных» добавок, которые регулируют насыщающую способность смеси и предотвращают спекания, в составы вводятся инертные соединения в количестве от 20 до 70 %. Для активации бора и интенсификации процесса доставки активированных его атомов к насыщаемой поверхности добавляются небольшое количество добавок-активаторов в количестве 0,53 % от массы смеси [17]. Для проведения борирования в порошковых насыщающих средах в герметизируемых контейнерах предпочтение отдается карбиду бора. В смесь в качестве инертного соединения добавляется 70 % Al2O3. Количество добавок активаторов составляет 0,5 % от массы всей смеси, для активации бора используется NaF. К недостаткам борирования в порошке карбида бора относят: высокая стоимость смеси, трудоемкость упаковки и распаковки контейнеров, невозможность механизации и автоматизации трудоемких операций. Получаемая в результате насыщения толщина слоя боридов зависит от основных факторов, таких как элементный состав насыщаемой стали, температура насыщения, время выдержки при температуре насыщения и может колебаться в пределах 50-300 мкм. Получение боридных слоев большей толщины считается нецелесообразным в силу высокой хрупкости слоя боридов большой толщины. При этом хрупкость боридных слоев в зависимости от толщины возрастает экспоненциально, начиная с некоторого значения, характерного для каждой марки стали. Разработка технологического процесса Главная задача технологического процесса - это отработка технологии упрочнения подшипника методом борирования, которая указана на рисунке 7. Входной контроль материала. Проверка сопроводительной документации, маркировки, упаковки стали, хими- ческого состава, меха- нических свойств      Упаковка герметизируемого контейнера— Насыщение бором 950 0C 4 часа Оборудование: элек- трическая печь Распаковка контейнера Охлаждение контейнера в печи до темпера туры 600 0C Затем охлаждение на воздухе  Выходной контроль Окончательная меха- ническая обработка Оборудование: шлифо- вальный станок Рисунок 7 - Технологическая схема процесса Технологически процесс начинается с входного контроля. Перед подготовкой к борированию необходимо провести проверку сопроводительной документации, маркировки, упаковки стали, химического состава, а также механических свойств. Перед использованием компоненты насыщающей среды должны быть хорошо высушены и затем измельчены до необходимого размера, а карбид бора должен быть дополнительно прокален при температуре 300-400 0С в течение 1,5-2,0 часов. Для смешивания реакционной смеси используется барабанный смеситель объёмом 10-20 л. Смешивание проводится при скорости вращения барабана около 60 об/мин в течение 30 минут. Одновременно с перемешиванием происходит измельчение некоторых компонентов. Вибрационное сито с электроприводом и набором сеток с размером ячеек от 2-3 мм до 0,2-0,3 мм применяются для просеивания компонентов порошковой смеси. Упаковку контейнера необходимо проводить в следующем порядке. На дно контейнера помещается уплотненный слой смеси толщиной 25-30 мм. Затем укладывается слой изделий так, чтобы расстояние между стенками тигля и изделиями составляло не менее 10-20 мм. Изделия засыпаются смесью, которая затем уплотняется. Расстояние между слоями изделий должно быть не менее 15 мм, а от верхнего края до кромки тигля - не менее 55 мм [18]. Герметизация контейнера обычно осуществляется с помощью плавкого затвора. Лист асбеста укладывается на поверхность смеси, сверху засыпается слой сухого песка, толщина которого составляет примерно 50-60 мм и борный ангидрид в таком количестве, чтобы после расплавления на поверхности песка образовался сплошной слой стекла - плавкий затвор. Эффективность работы затвора сохраняется при повышении температуры благодаря растворению в нем песка, который повышает вязкость расплава. Температура формирования плавкого затвора составляет примерно 500-700 0 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||