Реферат Дефектоскопия бурильных труб. Реферат Разработка методики ультразвукового контроля бурильных труб

Скачать 368 Kb. Скачать 368 Kb.

|

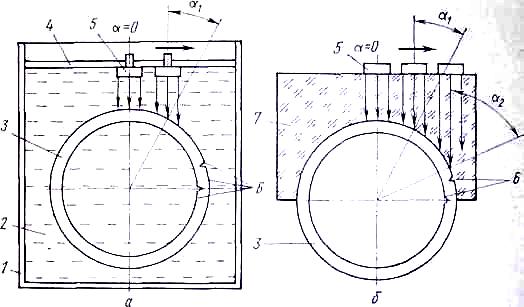

2.6. Гидроиспытание бурильных трубБурильные трубы на трубопрокатных заводах гидравлическим испытаниям не подвергаются. Некоторые трубные базы подвергают гидравлическим испытаниям бурильные трубы, бывшие в эксплуатации, если герметичность их резьбовых соединений с замками вызывает сомнения. Для предупреждения осложнений и аварий с бурильной колонной бурильные трубы периодически подвергают дефектоскопической проверке в процессе бурения. С этой же целью некоторые буровые предприятия в дополнение к дефектоскопическому контролю испытывают трубы внутренним гидростатическим давлением непосредственно на буровых. Обычно гидроиспытанию подвергаются свечи в процессе спуско-подъемных операций. Испытательные давления для бурильных труб и колонн устанавливаются руководством бурового предприятия исходя из условий работы бурильной колонны. Если исключить случаи осложнений, связанных с выбросами, уходом глинистого раствора и др., то целостность и герметичность бурильной колонны могут быть нарушены в результате возникновения разности гидростатических давлений внутри колонны и в затрубном пространстве. Разность давлений возникает при прокачивании через колонну глинистого раствора в процессе бурения. Наибольшая ее величина определяется давлением на выкиде, которое развивают применяющиеся буровые насосы. Обычно эти давления не превышают 30 МПа. Испытуемые трубы выдерживают под давлением в течение 15 – 30 с. Если не обнаруживается течи или потения, трубы признаются годными. [8] 3. Дефектоскопия бурильных трубПри бурении нефтяных и газовых скважин могут происходить аварии, связанные с поломкой элементов бурильной колонны. Наиболее слабое место в бурильной колонне — резьбовые и сварные соединения бурильных труб с замками, по которым чаще всего происходят поломки. Установлено, что разрушения труб носят усталостный характер и являются следствием возникновения и развития трещин на этих участках при воздействии на бурильную колонну знакопеременных нагрузок. Для выявления в теле труб и в их соединениях дефектов типа несплошностей при их изготовлении, а также и при эксплуатации широко внедряются методы дефектоскопического контроля качества труб, позволяющие обнаруживать и определять местоположение таких дефектов, как закалочные трещины, раковины, закаты, плены, неметаллические включения и другие нарушения сплошности металла, к которым можно отнести и усталостные трещины. Методы дефектоскопии позволяют осуществлять проверку новых труб на участке отделки на трубопрокатных заводах, при профилактическом контроле бывших в эксплуатации бурильных труб на проверочном участке трубно-инструментальных баз, а также непосредственно над устьем скважины при подъеме или спуске бурильной колонны. Для осуществления дефектоскопического контроля труб в нефтяной промышленности разработаны руководящие документы, содержащие методики контроля участков трубной резьбы, сварного шва и тела труб. Инструкция «Неразрушающий контроль бурильных труб» предназначена для работников служб дефектоскопии буровых предприятий нефтяной промышленности и содержит методики контроля участков трубной резьбы, сварного шва и тела бурильных труб. Приведенные в ней методики контроля основаны на ультразвуковом эхоимпульсном методе, при котором акустический контакт создается щелевым способом, а в качестве контактной жидкости обычно используется вода. Включение и подготовка дефектоскопа к работе производятся в соответствии с инструкциями по эксплуатации самого дефектоскопа и установки, в которую он входит. Для работников лаборатории неразрушающего контроля производственных нефтегазодобывающих объединений предназначена Методика ультразвуковой дефектоскопии зоны сварного шва бурильных труб типа ТБПВ и классификация труб по результатам контроля (РД 39-2-381—80). В ней приведены приемы и последовательность дефектоскопии зоны сварного шва труб типа ТБПВ с не полностью удаленным гратом и выявления усталостных трещин» развивающихся в галтели опорного уступа муфты, а также критерии классификации и отбраковки труб по результатам контроля сварного шва. Бурильные трубы с высаженными концами и коническими стабилизирующими поясками типов 3 и 4 (ГОСТ 631—75) в процессе эксплуатации разрушаются в основном по гладкой части — преимущественно в переходной зоне или в теле трубы. Поэтому их резьбовые соединения обычно не подвергаются дефектоскопическому контролю. Однако иногда из-за нарушения технологии при сборке труб с замками диаметральный натяг соединения не выдерживается. Для устранения подобных случаев рекомендована методика дефектоскопического контроля качества сборки бурильных труб с коническими стабилизирующими поясками. Данная методика предусматривает косвенное определение с помощью дефектоскопической аппаратуры фактического диаметрального натяга собранных с замками труб, что позволяет оценить их работоспособность. Наиболее часто в трубах встречаются дефекты производственного происхождения: внутренние и наружные плены, волосовины, продольные риски на наружной и внутренней поверхностях, вмятины и бугры, раковины, ужимы, рванины и др. При эксплуатации на трубах может появиться поверхностная, язвенная и межкристаллическая коррозия, усталостные трещины и др. Трубы малых и средних диаметров с небольшой толщиной стенки контролируют нормальными УЗК, а толстостенные— сдвиговыми. При этом трубы прозвучивают по окружности или вдоль образующей контактным либо иммерсионным способом. Несмотря на то, что нормальные волны достаточно хорошо изучены теоретически, практическое применение их вызывает трудности, связанные со способами их возбуждения в трубчатых конструкциях. К сожалению, в работах по контролю труб нормальными волнами обычно приводятся только общие рассуждения о свойствах и особенностях нормальных волн, выявляемости дефектов симметричными и антисимметричными волнами различных порядков, их преимуществах и недостатках, отмечается выгодность применения определенной формы и порядка нормальных волн для выявления некоторых дефектов, причем рекомендуется при этом углы ввода УЗК в изделие «поддерживать постоянными» и т. п. Вместе с тем практических советов по возбуждению в трубе нормальных волн определенной формы и порядка и способов поддержания углов ввода постоянными в этих работах нет. Те же способы и средства, которые описаны в литературе, вызывают сомнение в том, что с их помощью в трубах можно возбудить нормальные волны. Так, например, в некоторых работах приводится схема контроля тонкостенных труб нормальными волнами с использованием иммерсионного способа. Для этого рекомендуют продольные волны направлять на изделие под «определенным» углом, благодаря чему они трансформируются в нормальные. Нетрудно видеть, что под каким бы углом ни направлять пучок лучей на поверхность трубы, в последней нельзя возбудить нормальную волну определенной формы и тем более определенного порядка, так как в стенке будут возбуждаться и другие виды колебаний за счет падения отдельных лучей пучка под другими углами. При контроле толстостенных труб ход лучей в теле трубы иной, чем в сплошном прутке. Лучи в сплошном прутке всегда отражаются от вогнутой поверхности, а в трубе — попеременно от выпуклой и вогнутой поверхностей, что приводит к распространению большей части УЗК по окружности. Разработка методики контроля труб должна быть экспериментальной. Основные этапы методики должны включать разработку устройства, излучающего по возможности узкий пучок продольных волн, способ ввода этих волн в поверхность трубы под углом, обеспечивающим наилучшие условия для их распространения в стенке и отражения от возможных дефектов, способы обеспечения хорошего акустического контакта, сканирования при поиске дефектов, механизации и автоматизации контроля. При этом не имеет существенного значения, какие в конечном счете возбуждаются в изделии волны; важно, чтобы с их помощью можно было уверенно выявить несплошности металла. Рассмотрим разработанные способы для определения оптимальных углов падения α УЗК при контроле цилиндрических изделий (труб) на наличие продольных дефектов. Для сохранения ранее предложенной терминологии и понятий условимся считать углом падения α пучка УЗК на кривую поверхность трубы угол, заключенный между центральным лучом пучка и перпендикуляром к плоскости, касательной к цилиндрической поверхности в точке ввода. Рассмотрим два случая. Определение оптимального угла α (рисунок 1) для иммерсионного способа контроля. В ванну 1, заполненную жидкостью 2, поместим образец (участок) контролируемой трубы 3, на внутренней и внешней поверхности которой имитируем дефекты 6 — продольные надрезы глубиной около 0,1, длиной около 15 и шириной раскрытия около 0,1 мм. Образец в ванне расположим так, чтобы искусственные дефекты находились вблизи горизонтальной плоскости, проходящей через центр цилиндра. В верхней части ванны на расстоянии l<г0 Разместим прямой преобразователь 5, укрепленный на горизонтальной рейке 4, обеспечивающей перпендикулярное излучение в жидкость и перемещение преобразователя вдоль рейки. Преобразователь устанавливаем в исходное положение на рейке у нулевой метки, совпадающей с вертикальной плоскостью, проходящей через ось цилиндра. Для определения оптимального угла α преобразователь подключим к дефектоскопу и, перемещая его вдоль рейки вправо, будем наблюдать за экраном ЭЛТ прибора. Так как каждый луч пучка УЗК падает на кривую поверхность трубы под разными углами, увеличивающимися с перемещением преобразователя, то в стенке ее возбуждаются различные волны: продольные и сдвиговые в начальный момент, сдвиговые, нормальные и поверхностные при дальнейшем перемещении преобразователя вправо. При таком прозвучивании концевой (донный) сигнал будет отсутствовать, так как возбужденные в трубе волны, распространяясь по окружности, могут отразиться только от дефектов в стенке изделия или на ее поверхностях. Наличие нескольких видов волн в трубе благоприятно влияет на результаты контроля: дефекты, не выявленные, например, сдвиговыми волнами, хорошо выявляются нормальными или поверхностными волнами. Как показали эксперименты, при некотором положении преобразователя относительно трубы можно получить такую комбинацию волн в стенке, которая обеспечит наилучшие условия отражения их от заданных дефектов: это п  оложение (угол) может быть зафиксировано и рекомендовано при разработке методики контроля Рисунок 1. Схема определения оптимального угла при контроле цилиндрических труб иммерсионным (а) и контактным (б) способами Определение оптимального угла α падения УЗК для контактного способа контроля. При контактном способе контроля, как правило, применяют угловые преобразователи, где УЗК вводят через призму, изготовленную из органического стекла. Физические свойства жидкости и органического стекла, а также скорости распространения в них УЗК различны. Поэтому рассмотренную выше методику определения оптимального угла в данном случае применить нельзя. Устройство для определения оптимального угла α при контроле труб контактным методом состоит из фигурной призмы 7, изготовленной из органического стекла. Поверхность призмы, прилегающая к трубе, выполнена цилиндрической по форме контролируемого изделия, а противоположная поверхность, на которой размещен прямой преобразователь, выполнена плоской с направляющими салазками для перемещения преобразователя. Преобразователь устанавливают в исходное положение в направляющие салазки у нулевой метки, совпадающей с вертикальной плоскостью, проходящей через ось цилиндра. Методика определения оптимального угла α падения УЗК такая же, как и в случае использования жидкой среды. Перемещая преобразователь вправо от нулевой метки, наблюдают за экраном ЭЛТ и фиксируют максимальную амплитуду сигналов от искусственных дефектов. Затем измеряют угол α по отношению к центральному лучу пучка УЗК. Для выявления в трубе поперечных дефектов необходимо комбинацию волн направить вдоль трубы. При этом оптимальный угол наклона преобразователя относительно образующей цилиндра определяют с помощью преобразователя с изменяемым углом α падения УЗК и контактной поверхностью слегка притертой к поверхности. Для контроля труб в заводских условиях разработано несколько установок, обеспечивающих контроль труб определенных типоразмеров ИДЦ-3М, ИДЦ-8, УДТ-4М, и др. Ультразвуковая установка ИДЦ-8 предназначена для автоматизированного контроля холоднокатаных котельных труб диаметром 25—42 мм с толщиной стенки до 7,5 мм. С ее помощью надежно выявляют различные дефекты по всей толщине стенки труб. Контролируемую трубу перемещают в ванне, заполненной водой, со скоростью 1 м/с. Вокруг трубы вращается преобразователь со скоростью до 3000 об/мин. Информация, получаемая при контроле, передается к регистрирующему прибору. Сканирование поверхности трубы производится по спирали с малым шагом. Перед контролем трубу смачивают водой и очищают от загрязнений, что позволяет предотвратить проникновение пузырьков воздуха в ванну через входной сальник. В установке использованы два дефектоскопа УДМ-1М. Электронно-акустический тракт настраивают по образцу с искусственным дефектом, имитирующим дефект, подлежащий выявлению. Установка УДТ-4М предназначена для контроля тонкостенных труб диаметром 4—20 мм нормальными волнами. При этом выявляют дефекты глубиной 3—5 % от толщины стенки трубы. Особенностью установки является самоцентрирующийся преобразователь, обеспечивающий слежение за смещениями трубы и получение различных углов ввода УЗК. Автоматизированная ультразвуковая установка «Спираль» предназначена для контроля металлических труб диаметром 5—20 мм с отношением толщины стенки к диаметру 0,15 и менее. Контроль осуществляют иммерсионным способом с использованием поверхностных, нормальных и сдвиговых воли Труба движется поступательно с вращением в ванне между двумя преобразователями. Один из них служит для выявления продольных дефектов, другой – поперечных. Скорость вращения и подачи трубы плавно регулируется в пределах от 50 до 1000 об/мин и от 0,2 до 5 м/мин соответственно. В установке применены преобразователи с фокусировкой ультразвукового пучка, что позволяет уверенно выявлять дефекты размером около 3 мм в поперечнике. Для проверки качества бурильных труб в промысловых условиях применяется ряд конструкций дефектоскопической аппаратуры и установок, краткие характеристики которых приводятся ниже. [5] |