Реферат Дефектоскопия бурильных труб. Реферат Разработка методики ультразвукового контроля бурильных труб

Скачать 368 Kb. Скачать 368 Kb.

|

3.1. Ультразвуковой импульсный толщиномер типа «Кварц»Этот прибор предназначен для определения толщины стенок магистральных трубопроводов, металлических резервуаров и других металлических конструкций при одностороннем доступе без дополнительной чистки поверхности в месте контроля. Он позволяет измерять толщины стенок от 2 до 50 мм. При проверке труб на буровых показания прибора записываются и одновременно показываются. При обнаружении уменьшения толщины стенки трубы ниже допустимой действует сигнализация. 3.2. Передвижная комплексная дефектоскопическая установка типа ПКДУ-1Установка ПКДУ-1 предназначена для проведения на буровой дефектоскопического контроля резьбовых участков стальных бурильных труб диаметрами 60-140 мм, алюминиевых бурильных труб 73-147 мм, утяжеленных бурильных труб 108-203 мм и ведущих бурильных труб со стороной квадрата 114-140 мм. Кроме того, установка позволяет измерять толщину стенок алюминиевых и стальных бурильных труб диаметром 60 мм и более, а также сортировать стальные бурильные трубы электромагнитным методом по группам прочности Д, К и Е. Пульт контроля, приборы и оборудование установки смонтированы в кузов типа СГК-3, установленном на шасси автомобиля ГАЗ-66. Бурильные трубы на буровой контролируют с помощью выносных датчиков, соединенных с пультом контроля кабелями длиной 60 м. Установку обслуживают два оператора–дефектоскописта и водитель машины. Техническая характеристика установки Потребляемая мощность, кВт 2 Напряжение питания, В 220 Частота, Гц 50 Расход контактной жидкости, л/ч 100 Условие эксплуатации:Температура воздуха, °С -30+35 Режим эксплуатации: трехсменный, профилактические перерывы - не более 30 мин. Установка ПКДУ-1 разработана Ивано-Франковским отделом ВНИИТпефти, а изготовляется опытным заводом «Нефтеавтоматика» (г Бугульма, Татарстан). 3.3. Устройство типа «Гном»Устройство представляет собой переносной механизм, обеспечивающий постоянство ориентирования искателя по отношению к контролируемой поверхности к акустический контакт при контроле цилиндрических изделий различных диаметров. Оно предназначено для работы с серийно выпускаемыми ультразвуковыми дефектоскопами УД-10УА, ДУК-66 и ранее выпускавшимися УДМ-1М и УДМ-3. Устройство имеет три модификации: «Гном-60-185», «Гном-60-185В» и «Гном-60-185М». Здесь цифры 60-185 обозначают диапазон контролируемых диаметров в миллиметрах. Модификация «Гном-60-185В» предназначена для контроля зоны сварного шва и участка галтельного перехода муфтового конца труб типа ТБПВ, стальных алюминиевых труб сборной конструкции, исследования тела бурильных труб на поперечные и объемные дефекты, выявления участков труб с толщиной стенки ниже установленного предела. Это устройство комплектуется сменными искателями с углами падения ультразвуковых колебаний (УЗК) 50 и 55°, а также специальным искателем для контроля толщины. В качестве контактной жидкости используется вода. Углы ввода УЗК можно менять в пределах 1-10°. Модификация «Гном-60-185М» предназначена для выявления объемных и поперечных дефектов валов турбобуров. Комплектуется искателями с углами падения УЗК 47, 56 и 62°. В качестве контактной жидкости используется минеральное масло. С помощью модификации «Гном-60-185» можно производить все виды контроля, перечисленные для предыдущих модификаций. Это устройство комплектуется искателями с углами падения УЗК 47, 50, 55, 56 и 62° и специальным искателем для контроля толщины. Все модификации устройства имеют выдвижной указатель расстояния от устройства до какой-либо опорной поверхности (торца муфты, валика сварного шва и др.). По специальному заказу модификации устройства (за исключением «Гном-60-185М») могут комплектоваться искателем для исследования дефектов, ориентированных вдоль оси трубы. Габариты, мм 260х240х145 Масса, кг <1,3 Устройство «Гном» разработано ВНИИТнефтью. [7] 4. Измерение скоростей распространения волн ПохгаммераВ стержнях существуют нормальные волны, бегущие в направлении длины стержня и образующие систему стоячих волн в поперечном сечении. По имени ученого, исследовавшего систему нормальных волн в круглых стержнях, их называют волнами Похгаммера. Свойства нормальных волн определяются константами упругости и удельной плотностью материала, частотой и поперечным размером волновода (диаметром стержня). Нормальные волны в стержнях подразделяются на два типа: продольные или симметричные (рисунок 2, а) и изгибные или антисимметричные (рисунок 2, б). В продольных нормальных волнах (симметричные моды) движение происходит симметрично относительно оси z стержня и преобладает осевая (продольная) компонента смещения. В изгибных нормальных волнах (антисимметричные моды) ось z претерпевает изгиб и преобладает поперечная компонента смещений. Кроме симметричных и несимметричных волн в стержне или трубе может распространяться крутильная волна (рисунок 2, в) в которой имеется только одна азимутальная компонента смещения, движение симметрично относительно оси z и представляет собой вращение поперечного сечения стержня относительно этой оси.  Рисунок 2. Нормальные волны в стержнях: а - симметричные; б - антисимметричные; в – крутильные Рисунок 3. Дисперсионные кривые фазовых скоростей волн Похгаммера в стержне (v=0.29).  На рисунке 3 показана система дисперсионных кривых фазовых скоростей волн Похгаммера для стержня с коэффициентом Пуассона v=0.29. Как видно из кривых, для всех номеров волн характерно наличие дисперсии скорости, т.е. их скорость довольно сложно зависит от диаметра стержня и частоты. Нулевая симметричная So и антисимметричная ао моды качественно отличаются от всех остальных волн тем, что существуют при любых частотах и диаметрах. При fd<4 МГц-мм (f- частота, d- диаметр стержня), их фазовые и групповые скорости стремятся к скорости рэлеевской волны CR. При fd<2 МГц-мм существуют только моды нулевых порядков, волны первого и более высоких порядков возникают при определенных критических значениях для каждой моды. Эти значения соответствуют резонансам колебаний по толщине на продольных и поперечных волнах. В области минимальной дисперсии скорости fd«l МГц-мм (при низкой частоте и малом диаметре стержня) фазовая и групповая скорости продольной волны нулевого порядка Cso стремятся к общему пределу -стержневой скорости волн Со и определяются выражением: где Е - модуль Юнга, р - плотность среды, v - коэффициент Пуассона, С, - скорость поперечной волны в безграничной среде. Фазовая скорость распространения изгибной волны а0, в интервале частот, удовлетворяющих условию fd где f- частота волны. Для крутильной волны нулевого порядка как фазовая, так и групповая скорости не зависят от частоты. Скорость крутильных волн Ст зависти от формы поперечного сечения, но для любой данной формы она постоянна: где D - крутильная жесткость, I - момент инерции, р - плотность материала стержня. Для кругового сечения радиуса г: D=μπr4/2, I= πr4/2 (μ - модуль сдвига), а скорость нулевой крутильной волны равна скорости поперечной волны: Cт=(μ/ρ)1/2=С (4) Фазовая скорость является основной характеристикой волны Похгаммера и определяет скорость распространения фазы волны вдоль стержня. Она позволяет вычислить длину волны, рассчитать напряжения и смещения в волне Похгаммера, необходима при расчетах условий возбуждения волн. Знание величин скоростей стержневой и крутильных волн позволяет вычислить значения динамических упругих модулей исследуемых материалов. Решая систему уравнений (1), (4), можно найти, что - модуль сдвига определяется формулой: - модуль упругости (модуль Юнга): - коэффициент Пуассона: Значения Е, μ, v могут быть вычислены при известной плотности среды р. Знание значений упругих модулей позволяет, например, оценивать напряженное состояние материала при внешних механических воздействиях. Использование волн Похгаммера в области существенной дисперсии скорости существования нескольких мод приводит к искажению и ослаблению сигналов от дефектов и к сложности интерпретации возникающих в многомодовом волноводе искаженных сигналов. Искажения обусловлены как изменением фазовых соотношений между сигналами, переносимыми разными типами волн с увеличением расстояния, так и изменением распределения колебаний по сечению. В связи с этим для контроля прутков и измерениях с применением волн Похгаммера целесообразно использование симметричной моды So в области минимальной дисперсии скорости (малых произведений fd), либо использование нулевой крутильной моды, дисперсия в которой отсутствует. [5] 5. Экспериментальная часть5.1. Описание экспериментальной установкиЭкспериментальная установка состоит из следующих частей: • блок ГПУ (генератор предусилитель); • блок УКП (усилитель - коммутатор - питание); • ЭМАП (электромагнитно - акустический преобразователь); • системный блок; • монитор. 5.2. Определение скоростиОпределение скорости происходит следующим образом. При запуске экспериментальной установки, т.е. когда ЭМАП излучает акустические сигналы, а затем регистрирует отраженные от другого торца сигналы, и преобразует их в электрические, на экране монитора наблюдается следующая картина, представленная на рисунке 4.  Рисунок 4. Общий вид Так как время прохождения луча, прямо пропорционально пройденному пути, то на экране наблюдается диаграмма, по горизонтальной оси которой отложено время, пропорциональное расстоянию, пройденному волной в трубе, а по вертикальной оси отображается амплитуда импульсов. Вычислим скорость V=s/t (8), где S-длина трубы V=4394*2/2.718=3233м/с 5.3. Определение амплитуды донного импульсаНа рисунке 5 изображена эхограмма первых и вторых донных импульсов, для контролируемой трубы. U=430мВ  Рисунок 5. Эхограмма амплитуды донного импульса. 5.4. Определение амплитуды дефекта и шумаСоздадим на трубе дефект в виде проточки. На экране наблюдаем следующую картину (рисунок 6). U=7,2 мВ, U=1.1 мВ.  Рисунок 6. Эхограмма импульсов, создаваемых дефектами и шумы. 5.5. Определение затуханияТак как волна в стержне не расходится (можно считать ее плоской), то потери ультразвуковой энергии при ее распространении по стержню происходят только за счет внутреннего затухания. В условиях эксперимента уравнение крутильной волны может быть записано Un{r)=U0e-δrn (9) где Un (г) - амплитуда n-го отраженного импульса; Uo - амплитуда первого принятого импульса; δ - коэффициент затухания в объекте; rn - расстояние, пройденное крутильной волной за n отражений. rn =2nL. После несложных преобразований можно получить следующую формулу для вычисления коэффициента затухания δ: δ =ln(U0/U1)/ rn (10) Таблица 3. – Затухание крутильной волны в трубе.

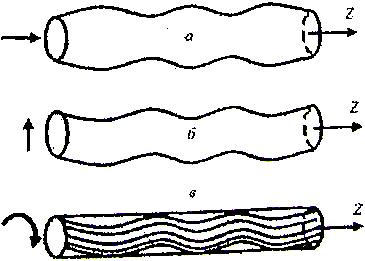

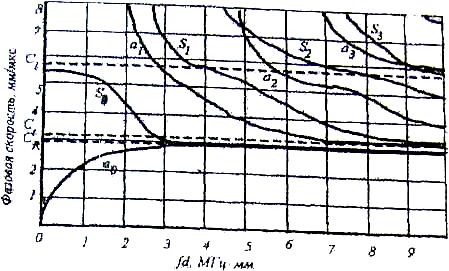

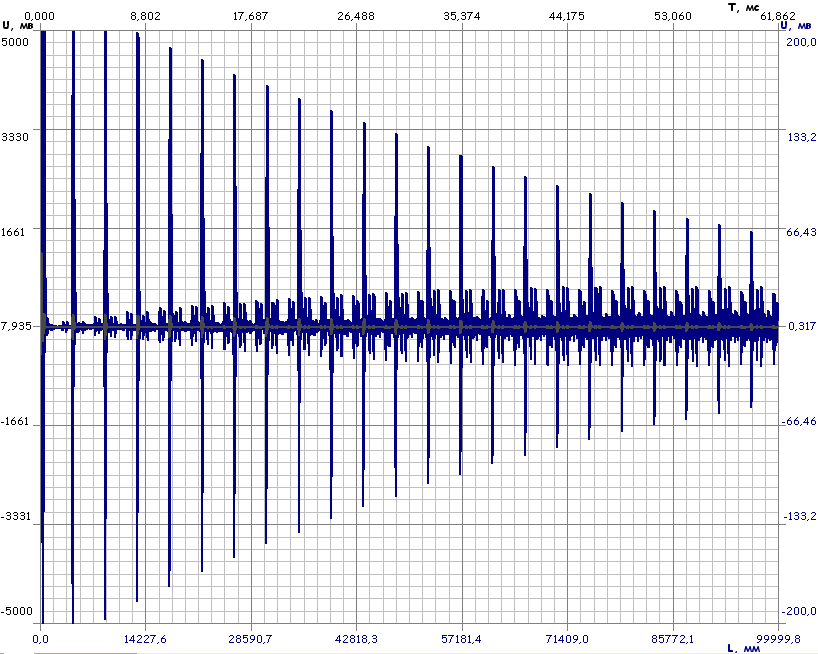

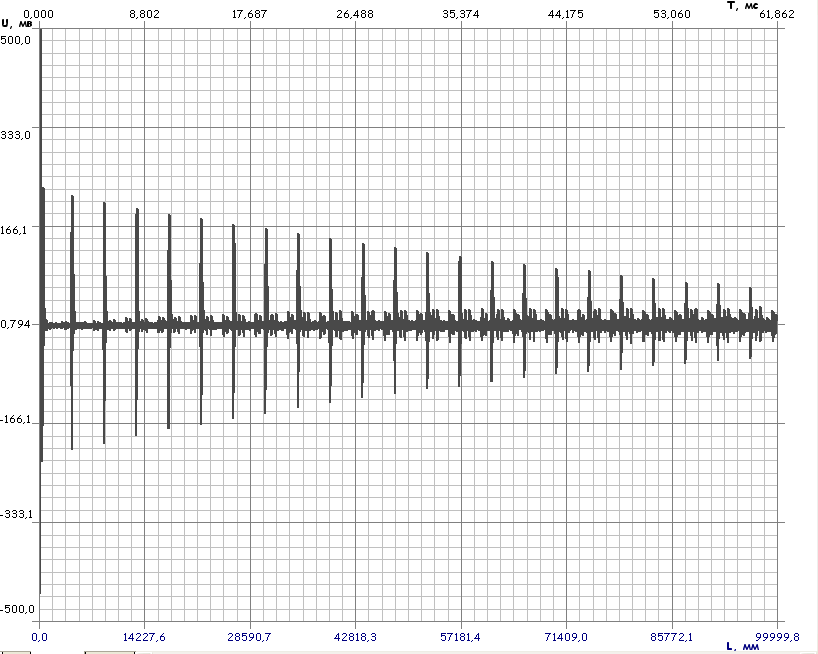

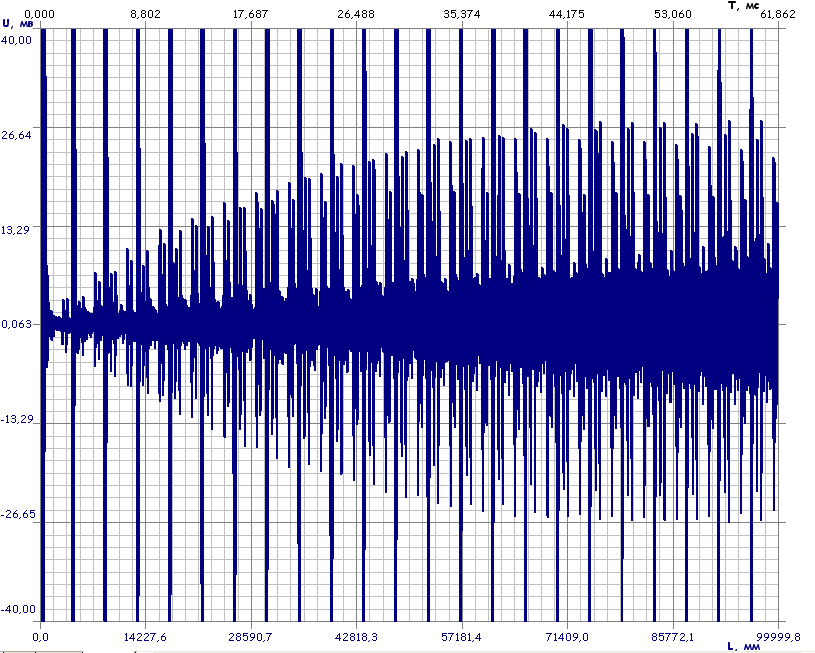

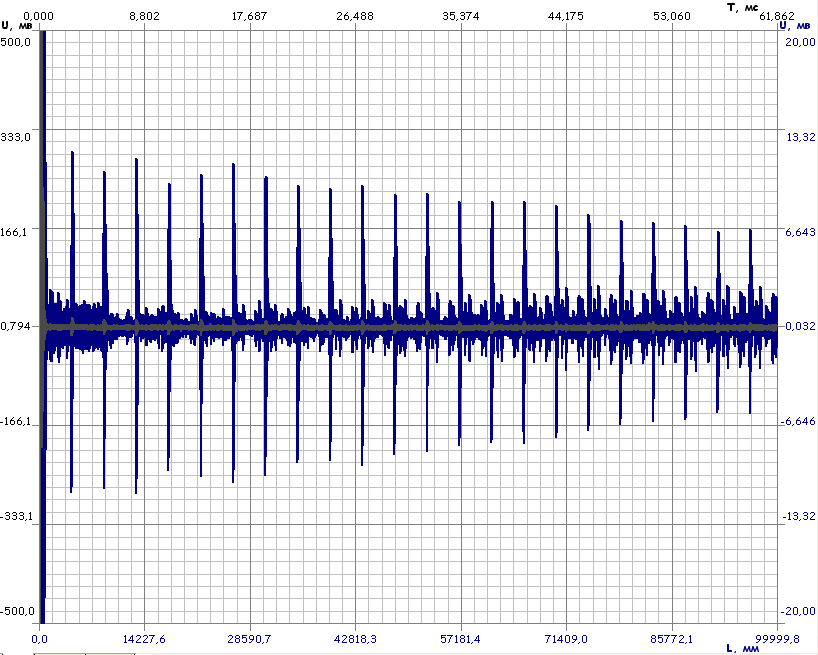

5.6. Определение отношений сигнал/шум и дефект/шумСигнал/шум = 430мВ/1,1мВ=390,9 Дефект/шум = 7,2МВ/1,1мВ=6,55  Рисунок 7. Затухание 6. ЗаключениеВ ходе выполнения курсовой работы были проведены опыты на трубе НКТ-73 с помощью экспериментальной установки и были получены следующие результаты. Скорость распространения крутильной волны в трубе составляет 3233 м/с. Амплитуда донного импульса равна 430 мВ, амплитуда от дефекта 7,2 мВ. Рассчитаны отношения эхо от торцев и дефектов к амплитуде шума. Сигнал/шум=390,9, дефект/шум=6,55. В ходе дальнейшего выполнения дипломной работы предполагается исследовать возможность применения крутильной волны для дефектоскопии бурильных труб. В частности: Выбор рабочей частоты; Выбор основной закономерности распространения крутильных волн в бурильной трубе; Оценка уровня акустических шумов; Оценка «мертвой» зоны; Оценка чувствительности к дефектам. Список литературыКадымов Я.Б. Вопросы автоматизации бурения нефтяных скважин. – М.:1967г. Руге Ю. Техника сварки. – М.: «Металлургия», 1984г. Султанов С.Г. Прогрессивная технология нефтепромыслового машиностроения. – М.:1969г. Ультразвуковые пьезопреобразователи для неразрушающего контроля. Под ред. Ермолова И.Н. – М.: «Машиностроение», 1986г. Приборы для неразрушающего контроля материалов и изделий. Под ред. Клюева В.В. – М.: «Машиностроение», 1976г. www.avto-lab.ru www.stpc.ru www.tmk-group.ru www.zond.spb.ru www.zbo.ru www.uvis.ua |