КП РЕЗАНИЕ ПАХОМОВ2 фреза. Реферат рейсмусовый станок, фрезерный стальной сборный инструмент, рейсмусование, угловые и линейные параметры инструмента, легированная сталь, технические и эксплутационные требования на инструмент, заточка, балансировка, режимы резания

Скачать 0.87 Mb. Скачать 0.87 Mb.

|

Реферат РефератРЕЙСМУСОВЫЙ СТАНОК, ФРЕЗЕРНЫЙ СТАЛЬНОЙ СБОРНЫЙ ИНСТРУМЕНТ, РЕЙСМУСОВАНИЕ, УГЛОВЫЕ И ЛИНЕЙНЫЕ ПАРАМЕТРЫ ИНСТРУМЕНТА, ЛЕГИРОВАННАЯ СТАЛЬ, ТЕХНИЧЕСКИЕ И ЭКСПЛУТАЦИОННЫЕ ТРЕБОВАНИЯ НА ИНСТРУМЕНТ, ЗАТОЧКА, БАЛАНСИРОВКА, РЕЖИМЫ РЕЗАНИЯ. Целью данной курсовой работы является научиться разрабатывать рациональные режимы резания при эксплуатации стальных сборных фрез. Для этого необходимо : — изучить объективные закономерности факторов, влияющих на процесс обработки резанием и физическую сущность процесса; — изучить методы улучшения качества обработки, обеспечения максимального выпуска продукции, а также снижения себестоимости за счет экономии материалов, электроэнергии, увеличения производительности и облегчения труда рабочих разработкой и внедрением рациональных методов обработки. — изучить методы повышения долговечности и надежности работы инструментов. Результатом курсовой работы является разработка рационального метода получения необходимой детали выбором наиболее подходящего оборудования для обработки, выбор типового инструмента и определение его основных параметров, а также определение режимов обработки, обеспечивающих наибольшую производительность при минимальных экономических затратах. |

| Наибольшие размеры обрабатываемого материала, мм : | |

| Ширина……………………………………………………….. | 630 |

| Толщина………………………………………………………. | 200 |

| Скорость подачи, м/мин……………………………………... | 8…24 |

| Частота вращения ножевого вала, мин-1……………………. | 4570 |

| Диаметр корпуса ножевого вала, мм………………………... | 125 |

| Число ножевых валов, шт……………………………………. | 1 |

| Мощность электродвигателей, кВт…………………………. | 9,0 |

| Габаритные размеры мм: | |

| Длина ...………………………………………………………. | 1100 |

| Ширина ………………………………………………………. | 1360 |

| Высота ……………………………………………………….. | 1370 |

| Масса, кг ……………………………………………………... | 1870 |

Настройка станка на толщину Н обработки осуществляется перемещением стола.

Ножевой вал приводится во вращение от электродвигателя через клиноременную передачу. Торможение вала осуществляется тормозом. Механизм подачи – трех вальцовый. В редукторе расположены две электромагнитные муфты, с помощью которых включаются ступени редуктора с разным передаточным отношением.

Установка необходимой скорости подачи производится двумя переключателями (для муфт и двигателя) по таблице настройки, где для каждой скорости указано соответствующее положение переключателей.

Установка необходимой скорости подачи производится двумя переключателями (для муфт и двигателя) по таблице настройки, где для каждой скорости указано соответствующее положение переключателей.Стол станка имеет настроечное вертикальное перемещение по направляющим. Фиксация стола в заданном положении производится вручную поворотом рукоятки.

1.4. Обоснование и расчет линейных и угловых параметров

режущего инструмента.

В качестве режущего инструмента, используемого на рейсмусовом станке СР-9, возьмем фрезу сборную стальную. Стальная фреза отличается от цельных тем, что она состоит из корпуса, изготавливаемого из обычной инструментальной стали, и пластин, которые в зависимости от обрабатываемого материала могут изготавливаться из легированных инструментальных сталей, быстрорежущих сталей и твердых сплавов. В нашем случае для обработки доски из березы при небольшом объеме производства достаточно использовать пластины из легированной инструментальной стали марок Х6ВФ, 8Х6ВМФ, ХВГ, 9ХС.

Сборные фрезы находят большее и большее применение, т. к. они по сравнению с цельными фрезами обладают большим сроком службы корпуса и более дешевы, поскольку только резец изготавливается из высококачественного материала. Отрицательным явлением является здесь то, что сборные фрезы требуют правильной установки ножей.

Основными линейными и угловыми параметрами режущего инструмента является: диаметр окружности вершин резцов, диаметр корпуса фрезы, длина ножей, их ширина и толщина, а также задний и передний углы резания.

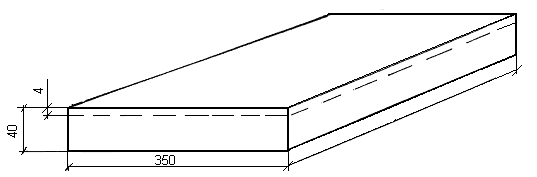

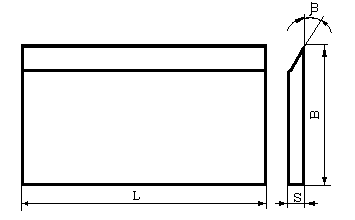

Длину, ширину и толщину ножей выбираем согласно ГОСТ 6567-75: L=30÷1610; В=25÷40; S=3мм.

Рис. 2. Нож

Диаметр фрезы найдем исходя из требуемой шероховатости, а также заданных характеристик станка СР6-9. Выбираем среднюю скорость подачи: Vn=15 м/мин. Количество ножей выбираем Z=2 исходя из условий, что малое количество ножей (Z=1) облегчает установку на один диаметр и уменьшает потребляемое количество мощности. Однако усложняется изготовление такой фрезы и возможность отбалансировать. Большее количество резцов (Z=3) уменьшает шероховатость поверхности при прочих равных условиях, однако значительно усложняется установка ножей на один диаметр и возрастает потребляемая мощность.

Диаметр фрезы найдем исходя из требуемой шероховатости, а также заданных характеристик станка СР6-9. Выбираем среднюю скорость подачи: Vn=15 м/мин. Количество ножей выбираем Z=2 исходя из условий, что малое количество ножей (Z=1) облегчает установку на один диаметр и уменьшает потребляемое количество мощности. Однако усложняется изготовление такой фрезы и возможность отбалансировать. Большее количество резцов (Z=3) уменьшает шероховатость поверхности при прочих равных условиях, однако значительно усложняется установка ножей на один диаметр и возрастает потребляемая мощность.На основании приложения 6[1] определяем диаметр фрезы в зависимости от требуемой шероховатости, а также длины волны.

где с — подача на зуб, мм; Vn — скорость подачи, м/мин; n — частота вращения ножевого вала, об/мин; z — количество ножей, шт

Из приложения 6[1] диаметр фрезы: D=120 мм. Режущие кромки ножей должны выступать при фрезеровании на 1-1,5 мм из ножевого вала.

Для определения задних углов нужно соблюдать следующие условия:

—задний угол должен обеспечивать зазор между задней поверхностью зуба и поверхностью резания, а также достаточную прочность режущего инструмента.

—передний угол должен минимизировать силы, действующие на переднюю грань резца со стороны стружки.

Из производственной практики при продольно-торцевом фрезеровании древесины задний угол принимают 5-15°, а передний — 30-35°.

1.5. Выбор типового инструмента.

1.5. Выбор типового инструмента.На основании вышеизложенных расчетов и обоснования выбираем типовой инструмент с параметрами:

L=410 мм; В=32 мм; S=3 мм;

α=15°; β=40°; γ=35°;

D=125 мм.

Материал корпуса: сталь 45.

Материал резцов: Х6ВФ.

1.6. Выводы по разделу

В результате выполнения первого раздела были выполнены важные действия, на основании которых далее будут производиться расчеты. А именно, было обосновано выбранное оборудование, а также были подобраны геометрические размеры режущего инструмента.

2. Расчетная часть.

2. Расчетная часть.2.1 Расчет и обоснование рациональной скорости подачи.

В данном подразделе требуется определить подачу на резец или скорость подачи при известных: мощности механизма резания и требуемому классу шероховатости. Для решения данной задачи воспользуемся методикой А. Л. Бершадского.

2.1.1. Расчет рациональной скорости подачи из условия потребления всей подводимой мощности.

По формуле (12.8)[1] следует, что

Определим величины, входящие в формулу (2.1).

Сила резания, приходящаяся на один резец:

Средняя окружная сила резания:

где Nдв- мощность двигателя, кВт; V- скорость резания, м/с;

ηпр=ηр.п.∙ ηп.п.=0,94 ∙0,99=0,93

где ηр.п.- кпд ременной передачи, ηр.п=0,94; ηп.п- кпд пары подшипников, ηп.п=0,99

Скорость резания:

где nдв- частота вращения ножевого вала, мин-1;

Шаг зубьев фрезы:

Длина дуги контакта:

Длина дуги контакта:Сила резания, приходящаяся на один резец:

Коэффициент затупления резца аρ:

где: Δρ- радиус приращения затупления, мкм; ρ0- начальный радиус кривизны лезвия, мкм;

По приложению 7[1] для обеспечения шероховатости 16-30 мкм необходимо, чтобы ρ≤20 мкм. Следовательно, Δρ= ρ- ρ0=18-5=13 мкм.

Кинематический угол встречи:

Удельная фиктивная сила резания по задней поверхности резца:

где ψ – угол перерезания волокон, ψ = θ = 100 ;

Фиктивное среднее давление резания по передней поверхности резца:

На основании формулы 2.1 имеем:

Скорость подачи:

2.1.2. Расчет рациональной скорости подачи из условия обеспечения требуемой шероховатости обработанной поверхности.

Из приложения 6[1] , для D=128мм необходимо, чтобы длина волны lв≤4мм для обеспечения шероховатости 16-30 мкм.

Допустимая подача на резец:

Скорость подачи:

Из приведенных выше расчетов видно, что для одновременного выполнения требований по мощности и по шероховатости необходимо выбрать скорость подачи U=8,2 м/мин.

2.2. Расчет требуемой мощности резания на выполнение техпроцесса.

В данном подразделе требуется определить мощность двигателя механизма резания исходя из известных скорости подачи и частоты вращения двигателя. Скорость подачи примем равной U=8,2 м/мин и n=2900 мин-1.

Найдем среднюю касательную силу резания:

Определим мощность резания:

2.3. Расчет фактических сил резания

В этом подразделе требуется определить силы, действующие как на резец, так и на механизм подачи.

Сила резания по задней поверхности резца:

Сила резания по передней поверхности резца:

Радиальная сила резания:

Сопротивление подаче:

Сила нормальная к подаче:

Определим требуемую мощность двигателя механизма подачи на основании известной силы сопротивления подаче и КПД механизма подачи:

Определим требуемую мощность двигателя механизма подачи на основании известной силы сопротивления подаче и КПД механизма подачи:где: ηм-КПД муфты; ηв-КПД вариатора; ηп.п- КПД пары подшипников; ηз.п- КПД зубчатой передачи; ηц.п- КПД цепной передачи.

2.4. Расчет потребного количества инструмента на год и абразивного материала для его заточки.

2.4. Расчет потребного количества инструмента на год и абразивного материала для его заточки.

Годовой расходный фонд инструмента Р можно вычислять исходя из количества и времени работы основного технологического оборудования по формуле:

шт. (2.20)

шт. (2.20)где Тгод – время работы инструмента в году, Тгод=2024 ч;

i – число одинаковых инструментов в комплекте на один станок, шт;

а – величина допускаемого стачивания рабочей части режущего инструмента,

b – величина уменьшения рабочей части за одну переточку, мм;

a/b – возможное число переточек за срок службы инструмента;

t – стойкость инструмента, ч ;

k – коэффициент учитывающий поломку и непредвиденные расходы инструмента.

Значения, входящие в формулу (2.20) берем из табл. 44[2]. Для ножей плоских для фрезерования древесины: t=8 ч, b=0.25 мм, a=17 мм, К= 0,05.

Уточним t исходя из условия затупления резца до ρ=20 мкм:

шт

штКоличество абразивных кругов, потребных для заточки инструмента, можно рассчитать по формулам аналогичным тем, по которым ведут расчет потребного количества дереворежущего инструмента, при этом необходимо по справочникам предварительно определить удельный расход абразивов на съем 1 мм3 инструментальной стали. Укрупненные расходы (нормы) абразивного инструмента на одну заточку приведены в табл.45 [2]. Для ножей плоских стальных она составляет 0,023 на одну заточку.

Определяем потребное число абразивного инструмента по формуле:

ba – расход абразивного инструмента на одну заточку, ba=0.023 шт.

Нам необходимо 33 электрокорундовых кругов для заточки инструмента.

2.5 Выводы по разделу.

В результате выполнения данной части работы были анализированы и получены оптимальные скорости подачи заготовки, а также рассчитана требуемая мощность двигателей, как механизма резания, так и механизма подачи. В результате было получено: с=0,9 мм, Nм.р.=7.5 кВт, Nм.п.=0,06 кВт. Двигатели, установленные на станке СР6-9 имеют достаточную мощность. Если бы станок предназначался для обработки только данных деталей, то возможно было бы уменьшить мощность двигателя подачи.

При расчете потребного количества инструмента было установлено, что в год необходимо 42 плоских ножа и 33 заточных кругов, чтобы обслужить один станок СР6-9 с двумя ножами и который должен работать в одну смену по 8 часов.

3. Техническая эксплуатация инструмента.

3.1. Подготовка инструмента к работе и уход за ним

3.1. Подготовка инструмента к работе и уход за нимНаладка сборных фрез состоит в выверке и закреплении режущих элементов в корпусе. Из сборных фрез наиболее распространены круглые ножевые головки с центробежно-клиновым креплением тонких ножей. Нож закрепляют в корпусе распорным болтом, ввернутым в прижимный клин. Достоинством этого крепления является то, что с ростом частоты вращения фрезы возрастает не только сила, выбрасывающая нож, но и сила прижима ножа клином. Поэтому монтажное усилие на распорном болте не должно быть большим: достаточно силы 10—20 Н на ключе с рукояткой длиной 100 мм, чтобы обеспечить необходимую силу закрепления ножа в невращающейся фрезе. При вращении инструмента нож автоматически закрепляется клином. Для надежного крепления ножа его масса должна быть приблизительно в 4 раза меньше массы клина.

При правильной установке клин не только надежно закрепляет нож, но и служит для предотвращения образования заколов на обработанной поверхности детали, особенно в зоне сучков, свилеватости и т. п.. Воздействие клина на стружку сопровождается увеличением сил и мощности резания, поэтому при малых скоростях подачи и невысоких требованиях к качеству обработки исключают контакт клина со стружкой за счет большой выставки ножа. К установке ножей предъявляют приведенные ниже требования:

1. Нож должен плотно прилегать к опорным поверхностям клина и корпуса. Опорные поверхности ножа, клина и корпуса должны быть тщательно очищены и обезжирены.

2. Выставка ножа из корпуса головки должна быть по возможности минимальной (это повышает жесткость рабочей части ножа), но не меньше максимальной толщины стружки.

3. Величина выступа С режущей кромки относительно края клина зависит от средней толщины стружки hср: при hср <0,2мм С=1,5÷2 мм; при hср ≥0,2 мм

С = 0,5 мм.

4. Режущие кромки всех ножей должны быть установлены параллельно оси вращения и на равные радиусы резания. Непараллельность режущей кромки относительно оси вращения не должна превышать 0,5 мм/м. Разность в радиусах резания ножей не должна превышать 0,05 мм.

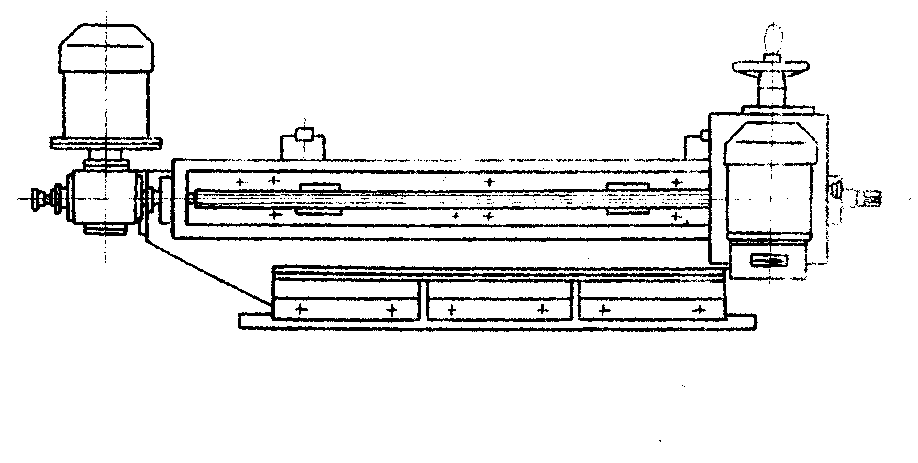

3.1.1. Балансировка, заточка, доводка с описанием необходимого оборудования.

Ножевой вал рейсмусовых станков имеет высокую частоту вращения—4570 мин-1, поэтому фрезы должны тщательно уравновешиваться (балансиро-

ваться). Работа неуравновешенными фрезами приводит к вибрациям узлов и станка в целом. Это в свою очередь вызывает ускоренный износ элементов станка (особенно подшипниковых опор), ухудшение качества обработки, увеличение уровня шума.

Различают два вида балансировки — статическую и динамическую.

Статическая балансировка. Она позволяет уравновесить силы, действующие на вращающуюся фрезу. Для этого необходимо чтобы центр массы фрезы располагался на оси вращения. Статическая балансировка насадных фрез выполняется на приспособлении, показанном на рис. 3. Фрезу насаживают на отбалансированную оправку, которую устанавливают на горизонтальные направляющие. Направляющие выверяют по уровню с помощью регулируемых опор. Легким толчком руки фрезу с оправкой заставляют катиться по направляющим. Когда фреза остановится, замечают ее положение (например, отмечая верхнюю точку мелом). Эту операцию повторяют 3—4 раза. Если фреза останавливается в различных положениях, то можно считать, что фреза уравновешена. Если фреза каждый раз останавливается в одном положении, центр массы смещен относительно оси вращения. Это смещение и заставляет фрезу разворачиваться тяжелой частью вниз.

Для определения величины неуравновешенности на легкую сторону (обращенную вверх) прикрепляют дополнительную массу С1 (гирьку или шарик из пластилина). Величину массы подбирают такой, чтобы фреза останавливалась в произвольном положении. Измеряют расстояние r1 от оси фрезы до центра массы груза. Степень неуравновешенности характеризуют величиной дисбаланса D= С1 r1. Затем в нерабочей тяжелой части фрезы стачивают или высверливают металл. Возможно также уравновешивание ввинчиванием специальных винтов на легкой части фрезы, перемещение сухариков в корпусе и др.

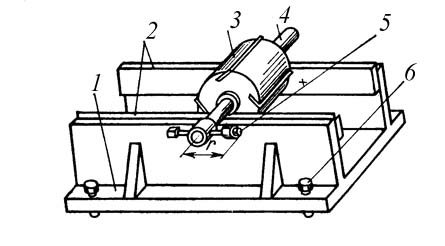

Рис. 3. Приспособление для статической балансировки фрез:

1- основание; 2 - направляющие; 3 - фреза; 4- оправка;5- уравновешивающий грузик; 6- регулируемая опора.

Во всех случаях массу дополнительного груза Gдоп рассчитывают по формуле:

где G1 — масса уравновешивающего груза (пластилина, гирьки);

где G1 — масса уравновешивающего груза (пластилина, гирьки);r1 — расстояние от оси вращения фрезы до центра массы уравновешивающего груза;

r2 — расстояние от оси вращения до центра массы дополнительного груза.

Точность статической балансировки зависит от трения оправки по направляющим приспособлениям: чем меньше трение, тем легче фреза развернется, тем легче фреза развернется тяжелой частью вниз. Остаточная неуравновешенность фрезы (остаточный дисбаланс, г∙см) после статической балансировки может достигать величины, определяемой по формуле :

Dост=1000Gф ∙К (3.2)

где: Gф — масса с оправкой, кг;

К — коэффициент трения качения оправки по направляющим.

К режущим элементам ножевых валов при выполнении статической балансировки предъявляются следующие требования:

1) парные ножи, устанавливаемые диаметрально противоположно, должны быть одинаковой массы. Разность в массе резцов не должна превышать 0,1% их суммарной массы;

2) центр тяжести каждого ножа должен быть расположен на геометрической середине.

Статическая балансировка ножей осуществляется на весах (рис. 4).

При несоблюдении вышеописанных требований после установки ножей, имеющих различную массу, в ножевой вал возможно возникновение неуравновешенности (дисбаланса).

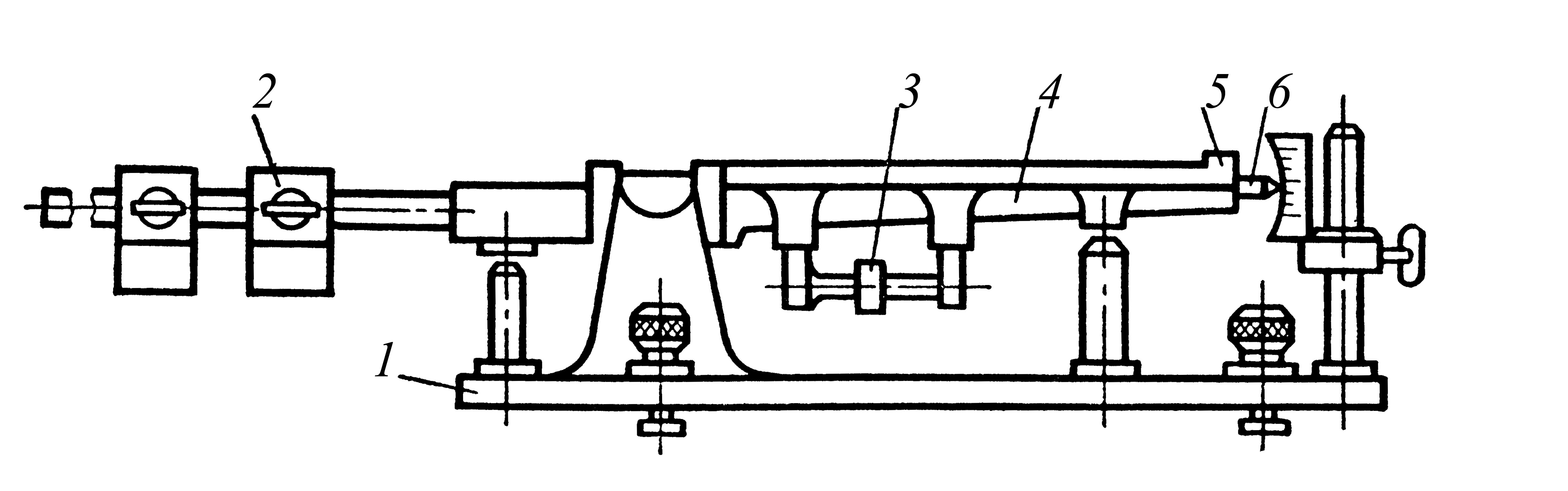

Рис. 4. Балансировочные весы:

1 – основание весов; 2 – груз-противовес; 3 – гайка-грузик; 4 – коромысло;

5 – упор; 6 – указатель положения ножа.

При использовании ножей одинаковой массы, но со смещенным центром масс относительно оси симметрии возникает динамический момент, который вызывает неравномерность нагружения подшипниковых опор.

Уравновешиванию подлежат также болты, гайки и прижимные клинья для крепления ножей в ножевом валу. Каждый комплект проверяют та

технических весах с погрешностью до ±0,1 г при массе ножей до 500 г и ±0.5 г при массе ножей свыше 500 г. Разность в массе клиньев с ввернутыми в них винтами в одном комплекте должна быть не более 2 г.

технических весах с погрешностью до ±0,1 г при массе ножей до 500 г и ±0.5 г при массе ножей свыше 500 г. Разность в массе клиньев с ввернутыми в них винтами в одном комплекте должна быть не более 2 г.Балансировка плоских ножей характеризуется высокой трудоемкостью операции. В связи с этим в некоторых случаях при балансировке фрезерных ножей ограничиваются лишь приведением парных ножей к одной массе и приведением центра тяжести к геометрической середине только по длине.

Разность в массе парных ножей не должна быть больше допустимой

| Масса ножа, г | <50 | 50–100 | 100–350 | >350 |

| Допустимая разность в массе парных ножей | 0,2 | 0,3 | 0,4 | Не более 0,1% массы ножа |

Динамическая балансировка. Она осуществляется на специальных балансировочных станках. Она позволяет с высокой точностью (остаточная неуравновешенность не более 1 г∙см) уравновесить не только силы, но и моменты. Это особенно важно для инструментов, имеющих большие размеры по длине (L>0,2D). Для динамической балансировки используют станок ДБ-10. Балансируемый инструмент закрепляют на предварительно уравновешенной оправке и устанавливают опоры. Опоры смонтированы на подпружиненных люльках. Вращение оправки с инструментом передается от электродвигателя через плоский ремень, накинутый на оправку. Неуравновешенные центробежные силы вызывают колебания опор, преобразуемые в электрический сигнал. Сигнал подается на прибор измерения величины дисбаланса. Стробоскопическая лампа освещает деления на оправке. Она вспыхивает каждый раз, когда амплитуда колебаний опор имеет максимальное значение. Частота импульсов равна частоте вращения фрезы, и все время освещено одно деление на оправке, определяющее место исправления. Неуравновешенность измеряют отдельно для левого и правого торцов инструмента, после чего фрезу снимают с оправки и вносят исправления в массу фрезы с обоих ее торцов. После этого фрезу повторно контролируют на балансировочном станке, добиваясь допустимой величины неуравновешенности.

Заточка ножей. Заточка — один из основных этапов подготовки фрез к работе. В результате заточки должны быть восстановлены режущие свойства инструмента без изменения его профиля

Фрезерные ножи можно затачивать и доводить фуговкой непосредственно на валу станка. Заточное приспособление применяется во всех деревообрабатывающих цехах и предприятиях, использующих рейсмусовые станки модели СР6-9.

Заточка ножей электрозаточным устройством производится следующим образом. После укрепления устройства на станке устанавливают ножевой вал

так, чтобы нож, предназначенный для заточки, находился под шлифовальным кругом, и в таком положении закрепляют вал тормозом или упором. Затем включают электродвигатель и, подводя шлифовальный круг к фаске ножа, перемещают его вдоль всего ножа вперед и назад. После каждого прохода шлифовальный круг незначительно снижают, чтобы он мог снять следующий слой металла; повторяют это вплоть до полной заточки ножа. Подача на один двойной ход каретки не должна превышать 0,1…0,2мм.

так, чтобы нож, предназначенный для заточки, находился под шлифовальным кругом, и в таком положении закрепляют вал тормозом или упором. Затем включают электродвигатель и, подводя шлифовальный круг к фаске ножа, перемещают его вдоль всего ножа вперед и назад. После каждого прохода шлифовальный круг незначительно снижают, чтобы он мог снять следующий слой металла; повторяют это вплоть до полной заточки ножа. Подача на один двойной ход каретки не должна превышать 0,1…0,2мм.

Рис.5. Приспособление заточное.

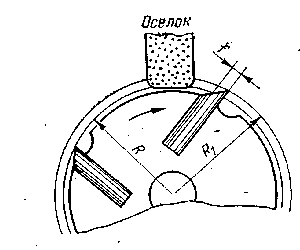

Фугование ножей. Для предотвращения ухудшения качества обработки, неравномерной нагрузки ножей, вибраций шпинделя желательно выравнивать радиусы резания непосредственно на рабочем шпинделе станка путём динамической фуговки ножей. Фуговка заключается в сошлифовывании с наиболее выступающих ножей части металла мелкозернистым оселком.

Рис.6.Схема динамической фуговки.

Ножи фугуют при вращении ножевого вала с нормальной рабочей скоростью. Суппорт с абразивным инструментом (ЭБМ28С1К) осторожно подводят к окружности резания ножей. При появлении искр осуществляют продольную подачу со скоростью 1-2м/мин. Поперечную подачу (0,005мм/двойной ход) осуществляют, надвигая брусок на ножи, когда он находится за пределами вала. Реверсирование не следует производить в зоне контакта бруска с ножами, так как это приводит к выхватам на режущей кромке. Фугование проводят до тех пор, пока не появятся фаски на всех

ножах. Предельно допустимая длина фаски по задней поверхности ножей, образующаяся при прифуговке, не должна превышать 0,4мм. Если ширина фаски превышает на каком-либо ноже превышает эту величину, следует этот нож заточить, доведя эту ширину фаски до требуемой . Окружная скорость круга 20-25м/с, подача: поперечная 0,02-0,04мм/ двойной ход, продольная 4-6м/мин., тип круга ЭБ25СМ2К.

ножах. Предельно допустимая длина фаски по задней поверхности ножей, образующаяся при прифуговке, не должна превышать 0,4мм. Если ширина фаски превышает на каком-либо ноже превышает эту величину, следует этот нож заточить, доведя эту ширину фаски до требуемой . Окружная скорость круга 20-25м/с, подача: поперечная 0,02-0,04мм/ двойной ход, продольная 4-6м/мин., тип круга ЭБ25СМ2К. Правильный выбор режимов заточки и доводки обеспечивает необходимые остроту режущих кромок, шероховатость граней и неизменность структуры инструментального материала. Фугование при вращении ножевого вала обеспечивает точное и правильное положение ножей, в результате получаем высокое качество строгания и производительность.

3.1.2. Контроль точности подготовки угловых и линейных величин, степени округления лезвия.

После заточки контролируют параметры фрез, изменяющиеся в процессе заточки и оказывающие влияние на их работу.

Контроль состояния режущих кромок осуществляют тщательным осмотром. Выкрошины, забои и следы прижогов на режущих кромках не допускаются. Для измерения глубины выкрошин удобно пользоваться инструментальным микроскопом с нижней подсветкой.

Контроль линейных параметров включает в себя измерение диаметра и биения режущих кромок (радиального и торцевого), а также контроль качества профиля. Диаметр фрезы измеряют штангенциркулем с точностью до 0,05мм. Несоблюдение этого требования ведёт к искажению профиля и нарушению условий сборки инструмента. Радиальное и осевое биение фрезы измеряют рычажно-зубчатыми измерительными головками 1МКМ, ИГМ, 1ИГМ, МИН с ценой деления 0,001и 0,002 мм при установке фрезы на оправке в центрах. Радиальное биение режущих кромок относительно оси фрезы не должно превышать 0,005мм. Торцевое биение вершин зубьев не должно превышать 0,004мм.

Контроль угловых параметров. Угловые параметры фрезы можно контролировать угломером любой конструкции с точностью 1о.

Контроль шероховатости заточенных поверхностей. Шероховатость заточенных поверхностей проще всего контролировать сравнением с набором эталонов, полученных шлифованием. Параметр шероховатости Ra по ГОСТ 2309 не должен превышать при заточке фрезы 0,32мкм. Микротрещины на лезвии доведённого ножа, как правило, не видны. Для их выявления нож следует протравить разбавленной азотной или серной кислотой. При несоответствии какого-либо показателя инструмента требуемому значению инструмент возвращают в заточную мастерскую для исправления дефекта.

Контроль точности установки ножей. Приспособление контрольное состоит из корпуса, рычажно-зубчатой измерительной головки. При установке приспособления на корпус ножевого вала происходит контакт головки с лезвием ножа. Разность показаний индикатора в крайних точках ножа не должна превышать 0,005мм. Приспособление и индикатором позволяет устанавливать точность до 0,001мм.

3.2 Выводы по разделу.

3.2 Выводы по разделу.

При выполнении данного раздела были описаны основные операции по подготовке режущего инструмента. Было уделено внимание на целесообразность этих мероприятий, которые очень сильно влияют на качество выпускаемой продукции.

4. Конструкторская часть.

Назначение и область применения проектируемого объекта.

Назначение и область применения проектируемого объекта.

Данная разработка является приспособлением для выставки ножей.

Данное устройство крепится после того, как снимется верхняя крышка над пильным валом, что исключает необходимость снятия всего ножевого вала. Крепление нашего устройства к валу происходит между окончанием вала, где крепится нож и подшипникового узла. Из-за малости этого расстояния возникает особенность крепления, которая свидетельствует о том, что опора крепления должна быть по ширине не более 5-8 мм.

Это приспособление необходимо для точной выставки ножей. Так как от правильной и точной выставки ножей зависит качество обрабатываемых заготовок, а также долговечность и производительность инструмента.

Анализ существующих конструкций аналогичного типа.

Существуют различные способы выставки ножей на один диаметр резания. Первый способ представляет собой применение бруска из твердой породы, который устанавливают на плоскость заднего стола (базис) сначала к одному краю ножа. Затем ножевой вал поворачивают от руки и выправляют его положение так, чтобы он слегка задевал брусок, так выверяют положение и второго конца ножа. Погрешность этого метода составляет 0,08-0,15 мм.

Второй способ- приспособление с индикатором, которое устанавливается также на поверхность заднего стола. Погрешность составляет 0,04-0,06 мм.

Недостатком данных устройств является то, что для проведения настройки необходимо снимать ножевой вал со станка, что усложняет обслуживание станка. Разработанное приспособление решает эту проблему.

Обоснование необходимости проектирования приспособления.

Как отмечалось выше, данное приспособление проектируется с целью облегчения обслуживания станка СР6-9, что в свою очередь снизит простой станка и соответственно увеличит производительность нашего оборудования.

Разработка и обоснование технических требований к проектируемому объекту.

Приспособление должно удовлетворять ряду технических требований:

А) Технологичность изготовления;

Б) Небольшая себестоимость изготовления;

В) Небольшие габаритные размеры;

Г) Точность и простота установки на станок;

Д) Точность и простота выверки;

Е) Безопасность.

Техническая характеристика проектной разработки.

Точность установки обеспечивается тем, что приспособление

устанавливается на ножевой вал по трем точкам, что исключает влияние посадочной поверхности. Для удешевления приспособления используем недорогой материал- Сталь 40. Простота эксплуатации приспособления реализуется путем изготовления сборной модели, что также упрощает его хранение. Базируется приспособление на поверхности подшипниковых шеек ножевого вала.

устанавливается на ножевой вал по трем точкам, что исключает влияние посадочной поверхности. Для удешевления приспособления используем недорогой материал- Сталь 40. Простота эксплуатации приспособления реализуется путем изготовления сборной модели, что также упрощает его хранение. Базируется приспособление на поверхности подшипниковых шеек ножевого вала.

Описание конструкции.

Конструкция приспособления представляет собой перекладину, на концах которой имеются отверстия с резьбой. В них ввинчиваются две опоры. Индикаторы часового типа устанавливаются в перекладине и зажимаются винтами. Далее необходимо произвести выверку индикаторов, после чего устанавливаем приспособление на ножевой вал и зажимаем винтами. Сделав это можно производить выставку ножей.

4.7. Выводы по разделу.

1.В результате проектирования приспособления для выставки ножей, мы рассмотрели конструкцию приспособления, которое упрощает процесс выставки и увеличивает точность установки ножей на один диаметр.

2. Разработали технические требования к приспособлению.

3. Дали характеристику приспособления.

5. Выводы по проекту.

В процессе выполнения курсовой работы был рассмотрен фрезерный инструмент, для которого были подобранны и обоснованы такие режимы фрезерования при эксплуатации фрез сборных, которые будут обеспечивать наилучшие технико-экономические показатели. От качества, надёжности и работоспособности дереворежущих инструментов в значительной степени зависят качество и точность получаемых изделий в деревообработке.

В процессе выполнения курсовой работы был рассмотрен фрезерный инструмент, для которого были подобранны и обоснованы такие режимы фрезерования при эксплуатации фрез сборных, которые будут обеспечивать наилучшие технико-экономические показатели. От качества, надёжности и работоспособности дереворежущих инструментов в значительной степени зависят качество и точность получаемых изделий в деревообработке.В проекте был предложен также комплекс работ, обеспечивающих оптимальную эксплуатацию инструмента, повышение его работоспособности, а также прочностных и технологических параметров.

Обзор различного вида приспособлений для выставки ножей позволяет изучить их конструкцию, сам процесс выставки, и варианты которые упрощают процесс выставки ножей на один диаметр, и уменьшают время на процесс.

Список используемой литературы:

1. Бершадский А.Л., Цветкова Н.И. «Резание древесины», Минск, 1975г.

2. Швырёв Ф. А., Зотов Г. А.. «Подготовка и эксплуатация дереворежущего инструмента», Москва, 1979г.

3. Морозов В.Г. Справочник «Дереворежущий инструмент», Москва, 1988г.

4 Амалицкий В.В, Санёв В.И «Оборудование и инструмент деревообрабатывающих предприятий», Москва, 1975г.

5. Грубэ А.Э. «Дереворежущие инструменты». -М.: Лесная промышленость, 1971.

6. Грубе А.Э., Санев В.И. «Основы теории и расчета д/о станков машин и автоматических линий», Лесная промышленность, 1973г.

7. Паспорт станка СР6-9.