курсовой п КВАНТу. курсовой по КВАНТу. Подп и дата Инв. дубл

Скачать 1.32 Mb. Скачать 1.32 Mb.

|

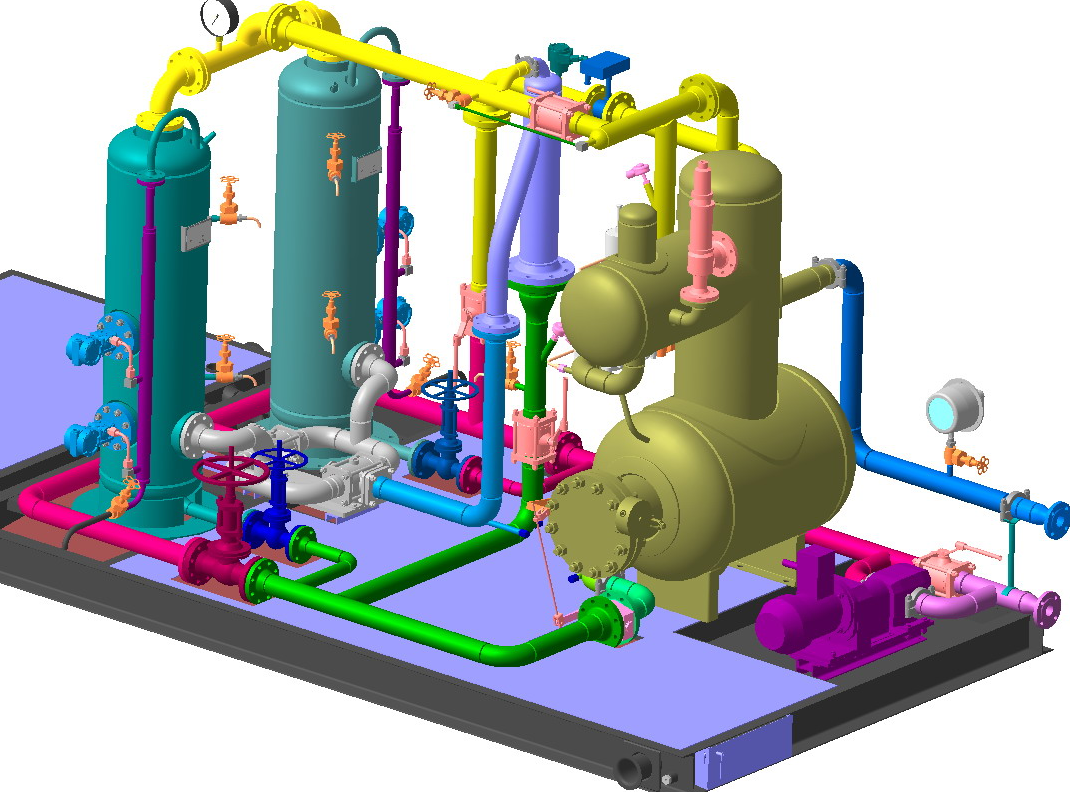

ВВЕДЕНИЕВ условиях быстрого развития нефтяной и газовой промышленности все большее применение находят новые прогрессивные технологические схемы сбора продукции скважин с централизацией пунктов подготовки нефти, газа и воды. Ускорение разработки нефтяных месторождений, их эффективная эксплуатация невозможны без применения блочно-комплектного автоматизированного оборудования, и такое оборудование находит все большее применение для измерения продукции скважин, подачи химических реагентов в нефтегазосборные коллекторы, сепарации нефти от газа, отделения свободной воды перед установками подготовки нефти как в совмещенных блочных аппаратах, так и в раздельных блоках для нагрева нефтяной эмульсии и последующего отстоя. Одной из серьезных проблем на нефтяных месторождениях является борьба с потерями нефти и газа как при сборе, так особенно при подготовке и хранении в резервуарах. Снижение потерь нефти и газа на нефтяных месторождениях достигается применением герметизированных систем сбора, герметизированного оборудования на установках подготовки нефти, газа и воды, а также сдачи нефти по закрытой схеме нефтепроводным управлениям для последующей перекачки по магистральным нефтепроводам. Сбор добываемой нефти – это процесс транспортирования по трубопроводам нефти, воды и газа от скважин до центрального сборного пункта (ЦПС). Они транспортируются под действием напора, обусловленного давлением на устье скважин, точнее его превышением над атмосферным давлением, разностью геодезических отметок входной и выходной точек трубопровода, а также (при необходимости) создаваемого насосами. Сбор должен сопровождаться замером продукции по каждой скважине с целью проектирования эксплуатации скважин, контроля и регулирования разработки месторождения. Система сбора и подготовки состоит из разветвленной сети трубопроводов, замерных установок, сепарационных пунктов, резервуарных парков, установок комплексной подготовки нефти, установок подготовки воды и газа, насосных и компрессорных станций. Измерения продукции отдельных скважин являются важнейшим фактором при анализе разработки нефтяных месторождений и необходимы для установления оптимального режима работы скважин; суммарного учета количества извлекаемых нефти, газа и воды по месторождению в целом; расчета типоразмера и количества необходимого оборудования, монтируемого на установках подготовки нефти; анализа динамики разработки нефтяного месторождения; контроля и регулирования за продвижением водонефтяного и газонефтяного контактов. Поэтому при учете продукции скважин особое внимание должно обращаться на темп изменения обводненности нефти и на увеличение газовых факторов по каждой скважине. Контроль и регулирование за разработкой нефтяного месторождения сводится к изучению скорости продвижения ВНК и ГНК. Скорость продвижения этих контактов зависит от геолого-физической характеристики продуктивных горизонтов, физических свойств пластовых флюидов и темпа отбора жидкости, как по отдельным, так и по всем добывающим скважинам. При большой неоднородности продуктивного горизонта (проницаемости, пористости, водонасыщенности) скорость продвижения на различных участках ВНК и ГНК при разработке может изменяться в широких пределах. В процессе разработки месторождения работа добывающих скважин характеризуется их дебитами по нефти, газу и воде; равномерностью подачи (или пульсирующим режимом); темпом обводненности нефти и увеличением газовых факторов по отдельным скважинам. Таким образом, измерение количества нефти, газа и воды по каждой скважине имеет исключительно важное значение как для техники и технологии сбора и подготовки нефти, так и для анализа контроля и регулирования за процессом разработки месторождения. Данная дипломная работа выполнена на тему: «Изготовление и монтаж установки «ОЗНА-КВАНТ 3.2». Актуальность выбранной темы исследования обусловлена целым комплексом причин, прямо или косвенно связанных с обеспечением качественного контроля параметров добываемых нефтепродуктов посредством использования блочно-комплексного автоматизированного оборудования. Измерить количество нефти по отдельной скважине достаточно сложно. Вызвано это неоднородностью извлекаемого сырья - в его составе содержится как нефть, так и пластовая вода, газ, различные химические и механические примеси, причем этот состав изменяется во времени. Задача измерения многофазных сред до конца так и не решена - погрешность между суммарным учетом добычи по скважинам и коммерческим учетом добычи существует всегда. В связи с этим проблемы, касающиеся современных требований к замерным установкам, их функциональный состав требует тщательного изучения и постоянного совершенствования. Цель данной работы: определить целесообразность изготовления замерной установки в условиях предприятия ОАО «АК ОЗНА». Для достижения поставленной цели сформулированы и решены следующие задачи: - определение роли установки в нефтедобыче; - изучение существующих конструкций данных установок и современных требований к ним; - анализ работоспособности установки; - определение прочностных характеристик основных элементов и узлов установки; - изучение технологического процесса изготовления и возможных вариантов реконструкции. 1. ОБЩИЙ РАЗДЕЛ 1.1 Назначение, технические параметры установки «ОЗНА-КВАНТ 3.2» Установка предназначена для периодического определения среднесуточного дебита жидкости, нефти и газа в продукции, добываемой из нефтяных скважин.  Рисунок 1 – 3D-модель установки ОЗНА-КВАНТ 3.2 Функциональное назначение установки: 1) Автоматическое измерение среднесуточного расхода (дебита) жидкости в единицах объема (основная функция); 2) Автоматическое измерение среднесуточного дебита газа; 3) Автоматическое измерение плотности водонефтяной смеси; 4) Определение обводненности нефти; 5) Расчет среднесуточного дебита нефти в единицах массы; 6) Контроль давления и температуры; 7) Регистрация параметров и передача их значений по визуальному каналу (электронное табло) и каналу связи; 8) Автоматическая защита (с помощью предохранительного клапана) технологического оборудования от превышения давления; 9) Обеспечение разрядки (сброса давления) технологического оборудования на свечу; 10) Обеспечение опорожнения (слива жидкости) технологического оборудования, путем продувки газом и откачки остатков жидкости в коллектор; 11) Сигнализация повышения и понижения давления в технологических аппаратах сверх установленной нормы; 12) Диагностические функции; 13) Динамометрирование; 14) Оперативное слежение за уровнем жидкости в исследуемой скважине; 15) Служебные функции; 16) Жизнеобеспечение оборудования приборов и обслуживаемого персонала (укрытие, обогрев, освещение, вентиляция, сигнализация предельно допустимой концентрации газа в помещении). Эксплуатационное назначение установки заключается в обеспечении контроля дебита при исследовании работы нефтяных скважин. Установка применяется в системе внутрипромыслового сбора продукции скважины. Технические параметры установки ОЗНА-КВАНТ 3.2 отражены в таблице 1. Таблица 1 - Технические параметры установки ОЗНА-КВАНТ 3.2

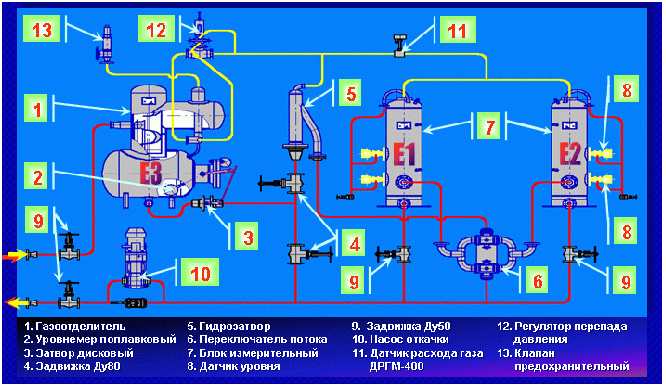

1.2 Конструкция установки «ОЗНА-КВАНТ 3.2» В состав установки входят: два блока - технологический и аппаратурный, комплект средств жизнеобеспечения и транспортное средство (прицеп или автомобильное шасси) для внутрипромыслового транспортирования. Технологический блок размещен в укрытие. Входной и выкидной трубопроводы выведены через раму или через боковую панель укрытия. Подключение входного и выкидного трубопроводов к коллектору одностороннее, с помощью гибких рукавов или специальных отводов и набора патрубков, входящих в комплект технологического блока. Технологический блок предназначен для приема газожидкостной смеси, поступающей из коллектора от исследуемой скважины, газоотделения, измерения объема и плотности водонефтяной смеси и последующего сброса газа и водонефтяной смеси обратно в коллектор. В состав технологического блока входит газоотделитель, делитель потока жидкости (в зависимости от варианта исполнения), измерительный блок и комплект средств гидроуправления (рисунок 2). Р  исунок 2 – Размещение оборудования установки «ОЗНА-КВАНТ 3.2» исунок 2 – Размещение оборудования установки «ОЗНА-КВАНТ 3.2»Газоотделитель 1 циклонного типа представляет собой вертикальный цилиндрический аппарат с вмонтированным устройством для обеспечения качества сепарации: - тангенциальный ввод для газожидкостной смеси; - спиральный канал для слива жидкости в нижнюю часть аппарата; - спиральный канал для очистки газа от капельной жидкости; - накопитель газа; - накопитель жидкости; - регулятор уровня жидкости в накопителе; - отводящие патрубки для газа и жидкости. Регулятор уровня имеет в своем составе поплавковое устройство 2 в камере накопителя жидкости и заслонку, установленную на отводящем патрубке. Принцип работы регулятора основан на вытеснении жидкости через отводящий патрубок давлением газа в газоотделителе. Желаемую высоту уровня жидкости задают путем перемещения противовеса (или изменения длины, тяги, соединяющей рычаги поплавка и заслонки). Процесс регулирования происходит следующем образом: при увеличении (уменьшении) давления уровень жидкости снижается (повышается), поплавок опускается (поднимается) и своим рычагом поворачивает диск заслонки, увеличивая (уменьшая) проходное сечение газоотводящего патрубка. При этом излишки (недостаток) газа компенсируются, давление в газоотделителе восстанавливается, и высота уровня жидкости принимает значение, близкое к заданному. Делитель потока жидкости 6 служит для снижения нагрузки на измерительный блок и, соответственно, сбережения рабочего ресурса переключателя потока и элементов системы гидроуправления. Основным принципом работы делителя потока является перелив жидкости поступающей по одному трубопроводу, на одном уровне, по отводам, количество которых обеспечивает безнапорное её течение на начальных нисходящих участках. Отводы имеют диаметр, равный диаметру подводящего трубопровода, один из отводов используется в качестве измерительного. Патрубок, выравнивающий давление в газовой шапке делителя потока жидкости и емкостях измерительного блока, оборудован проходным краном. Измерительный блок 7 служит для измерения объема и плотности жидкости, поступающей из делителя потока (или непосредственно из накопителя газоотделителя) жидкости через отвод. Измерительный блок включает в себя калиброванные емкости и переключатель потока. Две калиброванные емкости оборудованы датчиками плотности и уровня 8, а также показывающим манометром, датчиком давления и предохранительным клапаном 13, установленным на газовой перемычке, соединяющей емкости (или газоотводящем патрубке газоотделителя). Газовая перемычка соединена патрубком с трубоотводом, отводящим газ из накопителя. Переключатель потока 6 представляет собой два спаренных трехходовых переключающих шаровых крана, имеющих один гидроуправляемый привод, и выполняющих функцию четырехходового крана, обеспечивая двухнаправленное движение жидкости через последовательно соединенные емкости измерительного блока путем синхронного поворота запорных органов на 1800. Привод включает в свой состав гидроцилиндр, поршень и линейный редуктор. Линейный редуктор оборудован храповым устройством, благодаря которому запорные органы трехходовых кранов вращаются в одном направлении. На стойке переключателя потока установлен конечный выключатель, являющийся одним из элементов электрической цепи управления гидроприводом. Величина прямого (рабочего) хода поршня привода переключателя потока, жестко связанной с ним зубчатой рейки и соответственно, угол поворота храпового механизма линейного редуктора и запорных органов трехходовых кранов заданы конструктивными размерами. Момент срабатывания конечного выключателя регулируется путем перемещения корпуса выключателя на монтажной плите. Обратный (холостой) ход поршень совершает под действием возвратного перемещения пружины. Выходные валы запорных органов трехходовых кранов имеют проставки с шестигранником под гаечный ключ для ручного изменения положения запорных органов. Контроль положения внутренних отверстий запорных органов осуществляется по указателям. Уплотнение запорных органов осуществляется с помощью поджимных флубоновых манжет. Уплотнение валов осуществляется с помощью манжетного сальникового узла. Переключатель потока в зависимости от варианта исполнения устанавливается горизонтально или вертикально. Центральный канал верхнего (входного) трехходового крана соединяется с измерительным отводом делителя потока (или накопителя) жидкости. Центральный канал нижнего (выходного) трехходового крана соединяется с выкидным трубопроводом технологического блока. В зависимости от положения, верхний (входной) кран поочередно подключает емкости к входному трубопроводу, а нижний (выходной) - к выкидному трубопроводу. Комплект средств гидроуправления предназначен для периодической подачи масла в гидроцилиндр привода переключателя потока. В состав комплекта входит масляный насос (гидропривод), гидрораспределитель и маслопроводы, объединяющие эти элементы, а также гидроцилиндр привода переключателя потока, в единую систему гидроуправления. Гидрораспределитель предназначен для ускорения возврата поршня привода переключателя потока. Он соединяет при холостом ходе полость гидроцилиндра привода переключателя потока, в единую систему гидроуправления. Технологический блок комплектуется быстросъемными гибкими рукавами (или отводами) и патрубками для подключения к коллектору, отводами и гибкими (тканевыми) вентиляционными рукавами. Дренажный насос 10 монтируется на выкидном коллекторе технологического блока. Технологический блок оснащен обогревателем, светильниками, естественной и принудительной вентиляцией и газоанализатором. Аппаратурный блок. Станция управления предназначена для сбора, обработки и регистрации информации, поступающей от технологического блока, формирования и передачи управляющих команд на электрооборудование технологического блока, индикации и передачи информации по каналу связи, а также для управления электрооборудованием системы жизнеобеспечения. Комплект средств жизнеобеспечения предназначен для создания нормальных условий эксплуатации технологического, контрольно-измерительного и электрооборудования, хранение комплектующих изделий, а также создания комфортных условий для обслуживающего и ремонтного персонала. 1.3 Принцип действия установки «ОЗНА-КВАНТ 3.2» Газожидкостная смесь поступает в газосепаратор, происходит разделение газа и жидкости. Газ направляется в газопровод, а жидкость может поступать без деления на части или делением в зависимости от измеряемого дебита. При заполнении измерительной емкости определяется дебит жидкости, а при сливе жидкости из измерительной емкости вытеснением газа при постоянном рабочем давлении определяется газовый фактор жидкости. При достиже- нии высоты столба жидкости до установленного уровня измеряется гидростатическое давление столба и определяется обводненность добываемой нефти. В процессе работы установки измеряется рабочее давление и температура рабочей среды, которые используются при нахождении газового фактора при нормальных условиях. Весь процесс работы установки происходит автоматически, окончательные результаты определений сохраняются в памяти системы управления установки и выдаются по запросу оператора. При работе установки параметры потока газожидкостной смеси определяются непрерывно, не изменяя давление потока, что обеспечивает высокую надежность работы, высокую скорость измерения, особенно при большом дебите жидкости. За короткое время работы установки можно получить достаточное число измерений. Вариант исполнения установки КВАНТ с газосепаратором и делителем потока жидкости обеспечивает определение дебита жидкости, газового фактора и обводненности продукции при любой практически возможной величине дебита и газосодержания потока. Основными узлами установки являются: две измерительные емкости, переключатель потока жидкости с гидроприводом, газосепаратор, делитель потока жидкости на равные части, станции управления. Порядок функционирования установки: 1) Газожидкостная смесь поступает в тангенциальный ввод газоотделителя 1 через обратный клапан (рисунок 2); 2) Жидкость отделяется от газа и стекает по спиральному каналу в накопитель; 3) Газ поднимаясь по спиральному каналу освобождается от капельной жидкости, поступает в накопитель и далее в газовый трубопровод; 4) В зависимости от интенсивности поступления жидкости и газа поплавковый уровнемер 8 регулирует степень открытия заслонки; 5) Жидкость под действием давления газа поступает из накопителя 1 через трехходовой переключающий кран (или непосредственно) в центральный входной патрубок делителя потока 6 и нисходящими струями переливается в отводы и измерительный трубопровод. 6) По измерительному трубопроводу через входной трехходовой кран переключателя потока 6 жидкость под действием гидростатического давления, поступает в одну из емкостей с известной (определенной в процессе метрологической аттестации установки) вместимостью измерительного блока. 7) При достижении высоты уровня взлива жидкости нижнего дифманометра станция управления начинает отсчет времени заполнения калиброванной части емкости с известной (определенной в процессе метрологической аттестации установки) вместимостью. 8) При достижении высоты уровня взлива жидкости верхнего дифманометра отсчет времени прекращается. Станция управления производит расчет суточного дебита жидкости и нефти, выдает их значения на индикацию и в канал связи. Индикация параметров производится по запросу с пульта станции управления. 9) Приняв сигнал от верхнего дифманометра, станция управления анализирует состояние второй емкости измерительного блока и, если её калиброванная часть свободна от жидкости (уровень ёмкости ниже предельной установки), выдает команду на переключение потока. 10) При этом включается электропривод масляного насоса, и привод переключателя потока переводит запорные органы трехходовых кранов в положение, при котором ёмкость, заполненная жидкостью, соединяется с выкидным трубопроводом, а пустая ёмкость к трубопроводу. 11) После опорожнения первой ёмкости цикл измерения повторяется. 12) Манометр предназначен для визуального контроля давления. 13) Расчетные значения дебита жидкости, нефти и газа корректируются по температуре и давлению, измеряемые соответственно термометром сопротивления и датчиком давления 12. 14) Газосепаратор установки обеспечивает достаточное разделение газожидкостной смеси при газовом факторе нефти до 300 мм3/т. Делитель потока жидкости на равные 4 (2) части позволяет, измеряя только 1/4 (1/2) части потока, определить максимальный дебит жидкости до 2000 м3/сут. 1.4 Анализ работоспособности установки «ОЗНА-КВАНТ 3.2» Анализ характерных неисправностей, которые могут возникнуть в процессе работы установки и методы их устранения, приведен в таблице 2. Таблица 2 - Анализ работоспособности установки ОЗНА-КВАНТ 3.2

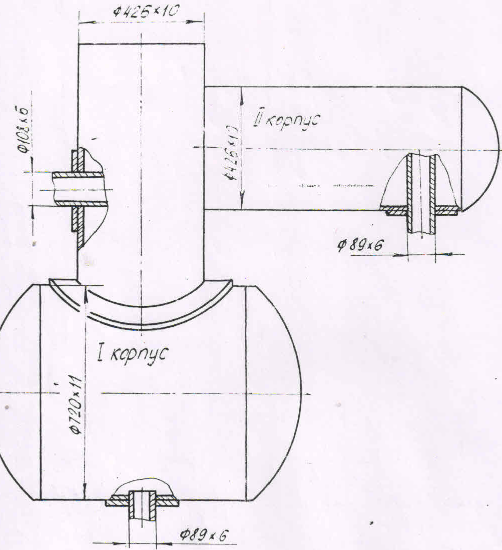

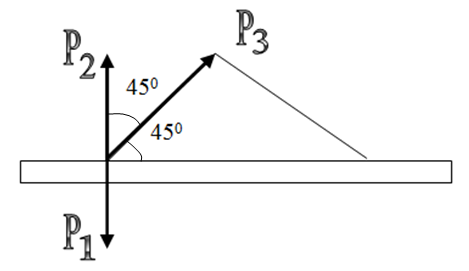

Из таблицы 2 можно сделать вывод, что чаще всего причиной неисправности установки служит поломка различных элементов гидросистемы. 2. ТЕХНИЧЕСКИЙ РАЗДЕЛ 2.1 Исходные данные для расчета - Пропускная способность по жидкости - Q, м3/сут 300 - Расчетное, внутреннее давление - Р, МПа 4 - Внутренний диаметр корпуса I - D1 , мм 698 - Внутренний диаметр корпуса II - D2 , мм 406 - Коэффициент прочности сварного шва -  1 1- Допускаемое напряжение для материала корпуса I (труба - марки К50) -  , МПа 160 , МПа 160- Допускаемое напряжение для материала корпуса II (труба сталь 20) -  , МПа 142 , МПа 142- Допускаемое напряжение для материала днищ (сталь 16ГС-3) -  , МПа 177 , МПа 177 - Внутренний радиус днища корпуса I - R1 , мм 696 - Внутренний радиус днища корпуса II - R2 , мм 406 - Допуск на толщину: при расчетной толщине для компенсации коррозии (0,1 мм в год для стали 17ГС(К50) и 0,2 мм в год для стали 20 и 16ГС с учетом срока службы емкости сепарационной 10 лет) - С, мм С=С1+С2 - Минусовой допуск на толщину стенки корпуса II днищ на корпусе I и II - С2 , мм 0,8 - Минусовый допуск на толщину стенки корпуса II - С1 1,5 - Плотность жидкости -  , кг/м3 840 , кг/м3 840- Ускорение свободного падения - g, м/с2 9,81 2.2 Расчет элементов емкости сепарационной на прочность Задачей расчета является определение толщин стенок корпусов, длин, укрепление отверстий. Расчет произведен из условий работы емкости сепарационной с температурой среды не выше плюс 1000С и при температуре стенки сосуда минус 300С.  Рисунок 3 – Емкость сепарационная Определяем допускаемое внутреннее избыточное давление для корпусов I и II  , (1) , (1) где  - допускаемое напряжение для материала корпусов, МПа; - допускаемое напряжение для материала корпусов, МПа;  - коэффициент прочности сварного шва; - коэффициент прочности сварного шва;С - прибавка к расчетной толщине для компенсации коррозии, мм; D - внутренний диаметр корпусов, мм; S - толщина стенки корпусов, мм. 2) Определяем толщину стенки корпусов I и II  , (2) , (2)где Р - расчетное внутреннее давление, МПа. Толщина стенки корпуса I:  мм ммПринимаем S = 11 мм Толщина стенки корпуса II:  мм ммПринимаем S = 10 мм Допускаемое давление для корпуса I:  МПа > 4,0 МПа МПа > 4,0 МПаУсловие прочности соблюдается. Допускаемое давление для корпуса II:  МПа > 4,0 МПа МПа > 4,0 МПаУсловие прочности соблюдается. 3) Определяем допускаемое внутреннее избыточное давление днищ корпусов I и II:  , (3) , (3) где  - допускаемое напряжение для материалов днищ, МПа; - допускаемое напряжение для материалов днищ, МПа;R - внутренний радиус днища корпуса I и II, мм; S1 - толщина стенки днищ корпусов I и II, мм. 4) Определяем толщину стенки днищ корпусов I и II:  . (4) . (4)Толщина стенки днища корпуса I:  мм ммПринимаем S1 = 12 мм. Толщина стенки днища корпуса II:  мм ммПринимаем S2 = 10 мм. Допускаемое внутреннее избыточное давление для днища корпуса I:  МПа > 4,00 МПа МПа > 4,00 МПаУсловие прочности соблюдается. Допускаемое внутреннее избыточное давление для днища корпуса II:  МПа > 4,00 МПа МПа > 4,00 МПаУсловие прочности соблюдается. 5) Проверяем условия применения расчетных формул. Расчетные формулы применены при отношениях толщины стенки к диаметру: а) для обечаек при D  200мм 200мм . (5) . (5)- для корпуса I:  - для корпуса II:  б) для эллиптических днищ  . (6) . (6) - для днищ корпуса I :  - для днищ корпуса II :  Расчетные формулы применимы. 2.3 Расчет элементов емкости измерительной Задачей расчета является определение толщины стенок корпуса, днищ, расчет укрепления отверстий. Расчет произведен из условий работы емкости измерительной с температурой среды не свыше + 1000 С при температуре стенки сосуда минус 300 С (рисунок 4). 1) Определяем толщину стенок корпуса, днищ S и S1 соответственно: - корпус  , (7) , (7)где р - расчетное внутреннее давление, МПа; D - внутренний диаметр корпуса, мм;  - коэффициент прочности сварного шва; - коэффициент прочности сварного шва; - допускаемое напряжение для материала корпуса (труба - сталь 20), - допускаемое напряжение для материала корпуса (труба - сталь 20),  =142 МПа; =142 МПа;С=С1+С2 : С1 - прибавка к расчетной толщине для компенсации коррозии (0,2 мм в год для стали 20 с учетом срока службы емкости измерительной 10 лет) ; С2 = 1,8 мм - минусовый допуск на толщину стали корпуса.  мм ммПринимаем S = 12мм, труба диаметром d=426 мм.  Рисунок 4 – Емкость измерительная - днище  , (8) , (8)где Р - расчетное внутреннее давление, МПа; R - радиус кривизны в вершине днища по внутренней поверхности, мм;  - коэффициент прочности сварного шва; - коэффициент прочности сварного шва; - допускаемое напряжение для материала днищ (16ГС-3), МПа; - допускаемое напряжение для материала днищ (16ГС-3), МПа; С2 = 0,8 мм - минусовый допуск на толщину стенки днища.  мм ммПринимаем S = 12 мм. 2) Определяем допускаемое внутреннее избыточное давление [Р] для корпуса, днищ: - для корпуса  . (9) . (9)  МПа > 4,0 МПа МПа > 4,0 МПа Условие прочности соблюдается. - для днища  . (10) . (10)  МПа > 4,0 МПа МПа > 4,0 МПа Условие прочности соблюдается. 3) Проверяем условия применения расчетных формул Расчетные формулы применены при отношении толщины стенки к диаметру; а) для обечаек при  200 200 . (11) . (11) Условие соблюдается. б) для эллиптических днищ  . (12) . (12) Условие соблюдается. Расчетные формулы применимы. 2.4 Расчет элементов траверсы Задачей расчета является подбор канатов траверсы для установок типа ОЗНА-КВАНТ 3.2 при их погрузке, разгрузке и транспортировке, расчет трубы траверсы на сжатие и изгиб, расчет пальца траверсы. Условия расчета: 1) Расчет выполнен на траверсу для погрузки и разгрузки установок типа ОЗНА-КВАНТ 3.2. Для расчета за основу взят «Спутник» Б-40-14-50, имеющий наибольшую массу. 2) При расчете учитываются следующие нагрузки: - усилия на концах балки; - усилия на ветвях каната нижнего и верхнего стропов; - нагрузка на опоры; - масса поднимаемого груза; - усилия в трубе при изгибе. Исходные данные для расчета траверсы: - Габаритные размеры поднимаемого груза: Длина –l, мм 6350 Ширина –b, мм 3200 Высота –h, мм 2350 - Масса поднимаемого груза –m, кг 9000 - Масса трубы –m, кг 4570,85 - Расстояние между цапфами - L, мм 4700 а) Подбор канатов для подвески  |