курсовой п КВАНТу. курсовой по КВАНТу. Подп и дата Инв. дубл

Скачать 1.32 Mb. Скачать 1.32 Mb.

|

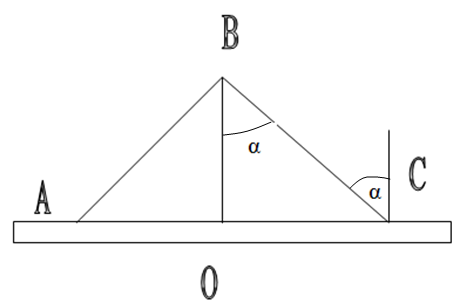

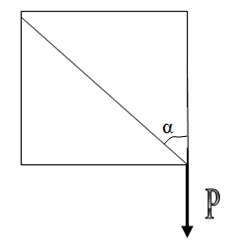

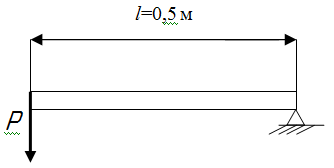

Рисунок 5 - Усилия в канатах подвескигде Р1 - усилие на один конец балки, Н; Р2 - усилие на один конец балки с учетом массы трубы, Н (Р2= mg=4570,85·9,81=44840 Н); Р3 - усилие на одну ветвь каната верхнего стропа, Н.  . (13) . (13) Н Н Усилие  с учетом запаса прочности: с учетом запаса прочности: , (14) , (14)где n - запас прочности каната, n=6.  Н = 380,484 кН. Н = 380,484 кН.Выбираем канат диаметром d=26 мм, воспринимающий разрывное усилие Рразрыв=380,73 кН при временном напряжении  = 160 МПа. = 160 МПа.б) Подбор канатов для строп ВС=АВ=L=4700 мм ОС=h=2350 мм из  АВС определяем угол АВС определяем угол  (рисунок 6): (рисунок 6): Рисунок 6 - Углы строповки.  . (15) . (15)    Рисунок 7 - Схема усилия в строповке. - Определяем усилие на одну ветвь каната нижнего стропа:  . (16) . (16)где Р4 - усилие на одну ветвь каната нижнего стропа, Н; Р5 - усилие на одну опору, Н.  Н НУсилие Р4 , с учетом запаса прочности:  . (17) . (17) Выбираем канат диаметром d=18,5 мм, воспринимающий разрывное усилие Рразрыв = 166,6 кН при временном напряжении  МПа. МПа.в) Расчет трубы на изгиб - Определяем расчетный момент сопротивления трубы  , (18) , (18) где R - наружный радиус трубы, м;  - толщина стенки трубы, м. - толщина стенки трубы, м. м3=198,4·10-6 м3. м3=198,4·10-6 м3.- Определяем фактический момент сопротивления трубы  , (19) , (19)где  - изгибающий момент, Н·м; - изгибающий момент, Н·м;  - допускаемое напряжение на изгиб, Па. - допускаемое напряжение на изгиб, Па. Рисунок 8 - Схема нагружения трубы.  . (20) . (20)  Н·м. Н·м. , (21) , (21)где  - предел текучести, Па (для стали 20 - предел текучести, Па (для стали 20  Па); Па);nизг - запас прочности, n=2.  Н·м Н·м м3 м3Так как  ,следовательно, условие прочности соблюдается. ,следовательно, условие прочности соблюдается.На основании расчета был проведен подбор канатов, трубы, траверсы, обеспечивающих надежность и безопасность работы траверсы при разгрузочно-погрузочных работах. 3. ОРГАНИЗАЦИОННО-ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ 3.1 Технологический процесс изготовление узлов установки Технологический процесс изготовления узла измерительного блока начинается с измерительной емкости. Измерительная емкость состоит из верхнего и нижнего днища, обечайки, опоры - стойки. Сборку её начинают с заготовки обечайки. Для этого используют трубу диаметром 450 мм с толщиной стенки 12 мм, отрезают её на труборезном станке заданной длины, тут же на этом же станке делают кромки стыка, для дальнейших сварочных работ. Плюс к этому отрезают подкладочное кольцо шириной 50 мм, которое служит для облегчения процесса сборки и сварки. Подкладочное кольцо вставляют в обечайку, вследствие чего уменьшают его диаметр. Уменьшение диаметра происходит следующим образом: кольцо разрезают газорезкой, отрезают кусок нужной длины, и снова сваривают, подгоняя под внутренний диаметр обечайки (426 мм). После подготовки кольца, его вставляют в обечайку и сваривают. Сварка происходит в несколько этапов: на первом этапе делается подготовительная работа, зачищаются края стыков до металлического блеска металлической щеткой на ширину 20…50 мм обечайки и подкладочного кольца. На втором этапе работы кольцо вставляют в обечайку, устанавливают зазор и прихватывают в 6…8 равнорасположенных местах. После чего места прихвата очищают от шлака и брызг пневматической шлифмашинкой, проверяют установку кольца, контролируют размер выступа по всей длине диаметра. На третьем этапе кольцо окончательно приваривают полуавтоматом сварочным ВДУ 506 сварочной проволокой 08Г2С диаметром 1,6 мм в среде защитного газа СО2, сварной шов по ГОСТу 16037-80. После окончания сварки шлак и брызги убираются пневмошлифмашинкой. Для облегчения сварочных работ используют вращатель для сварки кольцевых стыковых швов. Закончив работы по приварке кольца подкладочного приступают к приварке днища. Для этого у днища делаются кромки стыка (  ), зачищаются до металлического блеска края и кромки стыка. После подготовительных работ днище насаживают на подкладочное кольцо обечайки, устанавливая при этом зазор между ним, днищем, и обечайкой. Зазор регулируют по ГОСТу 16037- ), зачищаются до металлического блеска края и кромки стыка. После подготовительных работ днище насаживают на подкладочное кольцо обечайки, устанавливая при этом зазор между ним, днищем, и обечайкой. Зазор регулируют по ГОСТу 16037-80. Установив зазор, днище с обечайкой прихватывают полуавтоматом, после чего прихватки очищаются от шлака и брызг, а зазор продувают сжатым воздухом. Прихватывают, обычно, в 6…8 диаметрально-противоположных концах. После зачистки, проверяется зазор специальным ступенчатым щупом (шаблоном). Если зазор соответствует норме, то проводят окончательную заварку. Окончательная заварка проходит в два этапа: на первом этапе шов заполняют сварочным полуавтоматом ВДУ 506 сварочной проволокой 08Г2С диаметром 1,6 мм в среде защитного газа СО2. После окончания сварки шов зачищают от шлака и брызг пневмошлифмашинкой и проверяют на отсутствие дефектов (каверн, пустот, кратеров и т.д.). При допущение брака шов убирается на этом участке и проваривается вновь. На втором этапе делается облицовочный шов (б). Сварка производится сварочным автоматом АДФ-1202 под слоем флюса, сварочная проволока 08Г2С диаметром 1,6 мм. Шов обратно зачищается от шлака и брызг шлифмашинкой и проверяется на отсутствие дефектов. Все сварочные работы производятся на вращателе для сварки кольцевых стыковых швов. Аналогично приваривается второе днище. После получения готовой емкости приступают к изготовлению технологических отверстий. После разметки мелом мест отверстий, они вырезаются газорезкой, кроме места подключения переключателя потока. Все вырезанные места очищаются от брызг и неровностей шлифмашинкой. К местам подключения подвода газа, смотрового люка, преобразователя и грязевой линии приваривают фланцы. Для чего на отверстиях и фланцах делаются кромки стыка (  ) и очищаются края до металлического блеска. ) и очищаются края до металлического блеска.Фланцы прихватывают, проверяют прямолинейность и окончательно приваривают, после чего швы зачищают от шлака и брызг, приготовив все отверстия емкость устанавливают на опору-стойку. Крепление происходит с помощью сварки полуавтоматом, как и фланцев. После того как емкость полностью соберут, все швы проверяют на герметичность. Для чего отверстия заглушают, кроме грязевой линии к которому подсоединяют испытательный стенд и штуцеров заливной и минусовой линии. К первому подключают манометр, ко второму винтель для выпуска воздуха. Давление при испытании Р=6,0 МПа. Аналогично изготавливают вторую емкость. Между собой емкости соединятся газовой линией. Газовая линия крепится на шпильках М16 длиной 90 мм, материал прокладки - паронит. Газовая линия изготавливается с помощью сварочного вращателя для сварки труб с фланцами. На этой линии имеется отвод для подключения линии потока газа всей установки, крепление подключения фланцевое с помощью шпилек. Сварка труб с фланцами производится вышеописанными методами. Переключатель потока крепится к измерительному блоку во время процесса сборки установки. Это вызвано тем, что возможны отклонения от размеров. Установка датчиков, измерительной и контролирующей аппаратуры производят после гидроиспытаний и рентгеновской проверки швов. Покраску производят после полной сборки установки. 3.2 Технологический процесс сборки установки Процесс сборки начинается с установки на основание - раму измерительного блока, который состоит из двух измерительных емкостей. Крепление производится с помощью сварочного полуавтомата по установочным размерам. После этого производят установку к измерительному блоку узла переключателя потока. Поставляется он в собранном виде. Крепление его производится по справочным размерам, поэтому возможны отклонения от размера. Для устранения этого отклонения производится следующая операция: к переключателю потока прикручиваются фланцы, и он устанавливается на свое будущее место. На измерительном блоке делается разметка по фланцам, после этого переключатель потока убирают. По разметкам газорезкой вырезаются отверстия, будущие месторасположения фланцев, и подготавливают их под дальнейшую сварку. Подготовка эта заключается в следующем: а) зачищаются края отверстия на ширину 20…50 мм от окалин и ржавчины до металлического блеска. Зачистку производят металлической щеткой, брызги и окалины убираются пневматической шлифмашинкой; б) подготавливаются кромки под углом 40…450. После окончания подготовки отверстия, производят сварку. Приварка фланца также производится в два этапа: а) прихватывают фланцы в четырех диаметрально-противоположных концах, зачищают прихватки и проверяют зазор; б) после проверки, окончательно приваривают. Сварка производится сварочным полуавтоматом в среде углекислого газа. Установив переключатель потока на место, подсоединяют его к измерительному блоку. Крепления фланцевых соединений производят с помощью шпилек М16, длиной 90 мм, прокладка используется паронитовая. Следующая операция состоит из установки сепарационной емкости. Крепление производится с помощью сварочного полуавтомата в среде углекислого газа по установочным размерам. Последовательность работ при креплении сепарационной емкости: а) зачистка краев установочного места на ширину 20…50 мм до металлического блеска; б) установление зазора между сепарационной емкости и установочного места и прихватка в 6…8 равнорасположенных местах; в) проверка зазора, окончательная приварка; г) очистка места сварки от шлака и брызг пневматической шлифмашинкой в месте установки сепарационной емкости и в месте установки переключателя потока (у фланцев). После установок измерительного блока и сепарационной емкости производят обвязку трубопроводов. Обвязку начинают с газовой линии, которая соединяет измерительный блок и сепарационную емкость, со стороны измерительного блока с помощью фланцевого соединения, а со стороны сепарационной емкости сваркой полуавтоматом сварочным в среде углекислого газа по ГОСТу 16037-80 сварочной проволокой марки 08Г2С диаметром 1,6 мм. На газовой линии монтируется регулятор расхода. Сборка трубопроводов производится на стенде, и в установку они монтируются в готовом виде, но во время сборки установки возможны отклонения от заданных размеров. Устранения отклонения в большую сторону ликвидируются следующим образом: - вырезается газорезкой часть трубопровода, после чего вырезанные края зачищаются до металлического блеска на ширину 20-30мм, подготавливаются кромки, устанавливается зазор и концы сваривают, проводят чистку от брызг и шлаков. Устранение отклонения в меньшую сторону проводят в следующие этапы: разрезают трубопровод газорезкой, подготавливают края аналогично вышеописанному, измеряется необходимая длина вставки и на трубонарезном станке отрезается заготовка нужной длины, на этом же станке сразу же стачивают кромки стыка. Этим способом готовят все длины трубопроводов. Готовую вставку приваривают в трубопровод и место сварки зачищают. За газовой линией поочередно монтируют измерительный, входной, отводной и выкидной трубопроводы. После чего устанавливается делитель потока, который связывает между собой газовый (сверху), входной, отводной и измерительный трубопроводы. Крепление производится с помощью фланцев и хомутов, в первом случае стягивание происходит с помощью болтов, во - втором болтами. Шаровые краны, имеющиеся на трубопроводах, привариваются ручной электродуговой сваркой, электрод УОНИ 13-55, тип Э-50. Для этого он первоначально разбирается, и проходная часть крана приваривается к трубопроводу, по описанным выше способам. После установления всех узлов и обвязки трубопроводов, монтируют гидропривод. Гидропривод устанавливают на специальную раму, соединение болтовое. После чего его подключают медной трубкой к переключателю потока. Перед установкой сигнализирующей и замерной аппаратуры проводят гидравлическое испытание на герметичность и прочность. Выхода для подсоединения аппаратуры заглушают. Течь и потение в местах соединений исключаются. Давление во время испытаний Р=6,0 МПа. После проведения испытаний делают окончательную обвязку, подключают все датчики, производят электромонтаж. Перед установкой укрытия производят испытание на работоспособность. При нормальной работе узлы и трубопроводы красят: измерительный блок, сепарационную емкость, делитель потока и стойки трубопроводов покрывают лаком, трубопроводы золотисто-желтой краской и светло-коричневой, черной основание и стойки на основания, красной краской штурвалы задвижек, ручек шаровых кранов. После чего установку укрывают перекрытием, снабжают запасными частями и консервируют. 3.3 Оснащенность сварочного участка. Оснащенность сварочного участка по сборке установки КВАНТ 3.2 небольшая, в связи с тем, что в настоящее время данная установка изготавливается в единичных экземплярах по специальному заказу. Единственным приспособлением, облегчающим труд рабочих при сборке, является кондуктор для сварки на делитель потока. Для изготовления емкостей измерительного блока и газоотделителя применяются: сварочный автомат АДФ-1202, сварочный полуавтомат ВДУ-506 с подающим механизмом ПДГО-508, сварочный вращатель для сварки кольцевых швов стыковых. Для изготовления трубопроводов применяется вращатель для сварки труб с фланцами. Резка труб производится на труборезном станке СА-9010004. Так как сборка узлов и установки производится в разных пролетах цеха, то применяют кран подъемный мостовой грузоподъемностью 5 т и 30 т, для перевозки - тележка межпролётная рельсовая. Для затяжки резьбовых соединений в процессе сборки применяют гайковерт, для очистки сварных швов от шлака и брызг пневматическую шлифмашинку. Контроль сварных швов проводят в рентгеновской камере. Малярно-покрасочные работы производят в покрасочной камере. Испытание на герметичность и прочность на испытательном стенде. При заготовительных операциях применяются: кузнечно-прессовое оборудование - это ножницы гильотиновые, пресс листогибочный, пресс эксцентриковый, ножницы комбинированные, вальцы для загибки листа. Металлообрабатывающее оборудование - станки горизонтально-фрезерные, токарно-винторезные, универсально-токарно-винторезные, токарный обдирочный шлифовальный, радиально-сверлильный и другие. Газорезочное и сварочное оборудование - машинка точечной сварки, автомат плазменной резки КИЕВ-4-А1, пункт для зачистки и намотки сварочной проволоки, шкаф для сушки флюса, стенд для сварки кольцевых швов. Машина термической резки «ГУГАРК», камера сушильная. Специальное оборудование - холодильный агрегат, покрасочная камера, печь шахтная, компрессор КТ-6, электрокаллорифер, вытяжка вентиляционная осциллограф, пункт распределительной серии ПРС с установкой АВ. В целом же оснащенность сборочного участка невысокая, не хватает специальных приспособлений типа «кондукторов». Это вызвано тем, что эти установки - опытные образцы. 3.4 Контроль и испытание установки. Установку проверяют на прочность и герметичность на испытательном стенде. Технологический блок проверяют на герметичность под давлением воды Р= 6,0 МПа. Перед опрессовкой к фланцам быстроразъемных соединений входного и выкидного патрубков технологического блока, подсоединяют переходники, для подключения к испытательному стенду. Заполнение системы водой производят через входной переходник, выкидной переходник заглушают. При заполнении водой и последующей опрессовке краны должны быть открыты. Сброс воздуха, в процессе заполнения системы водой производят через верхнюю бобышку на газовом трубопроводе. Давление повышают ступенчато через 1 МПа с выдержкой на каждом значение не менее 1 минуты. Устройство распределительное испытывают на прочность гидравлическим давлением Р=6,0 МПа, без преобразователей, на плотность гидравлическим давлением Р=4,0 МПа с установленными преобразователями в течение 10 минут каждый. Течи через фланцевые соединения, штуцера, задвижки не допускаются. Задвижки на конденсатосборниках (конденсатоотводной линии) должны быть открыты. Блок измерительный испытывают гидравлическим давлением Р=6,0 МПа в течение 10 минут. Течь и потение не допускаются. После испытания воду из блока сливают. Испытание производят без «Сапфиров» и «Фишеров», вместо них устанавливают заглушки. Проверка герметичности технологического оборудования, соединений, системы гидроуправления, импульсных линий. Пропуск жидкости определяется визуально, газа - с помощью плотного мыльного раствора. Устранение пропуска жидкости или газа проводится путем подтяжки соединений и уплотнений, замены уплотнительных элементов. Не допускается пропуск жидкости и газа в соединениях, сальниках, капельных проточек и запотеваний трубопроводов и корпусных элементов оборудования. Проверка работы предохранительного клапана производится вручную, с помощью рычага. Заедания и пропуски клапана не допускаются. 3.5 Охрана труда и окружающей среды при проведении сборочных операций и испытаний. Основными работами при проведении сборочных операций являются сварочные. Поэтому основное усилие делается на технику безопасности при сварке. Каждый сварщик подвергается ежегодному испытанию по сварке и проверке знаний техники безопасности. Для защиты зрения применяются защитные очки и стекла. Для защиты находящихся в помещение рабочих от действия лучей электрической дуги сварочные посты электросварщиков ограждают переносными щитами или ширмами. Щиты устанавливают с трех сторон, и, прежде всего со стороны работающих вблизи сварки. Корпуса электросварочных аппаратов и свариваемые конструкций должны быть заземлены. Сварочные посты должны быть оборудованы местными отсосами в виде панелей равномерного всасывания, так как при работе идет выделение аэрозоли марганца и пыли. Рабочие места газосварщиков и газорезчиков должны располагаться на расстоянии не менее 10 метров от кислородных и ацетиленовых баллонов. При проведении зачистки сварных швов от шлака и брызг пневматической шлифмашинкой слесарь должен быть в респираторе и в специальных очках, на машинке должен быть установлен кожух, а камень не должен иметь трещин и выбоин. При работе пневмоинструментом подавать воздух следует только после того, как инструмент установлен в рабочее положение. Шланги должны быть исправными, крепление их к инструменту и трубопроводу должно быть выполнено способом, не допускающим срыва шланга давлением воздуха (кольца, хомутики, зажимы). При проведении покрасочных работ маляр должен быть в комбинезоне, респираторе, защитных очках. Покрасочная камера должна иметь приточно-вытяжную вентиляцию. Для предохранения от ожогов сварку следует выполнять в рукавицах и спецодежде, изготовленной из плотной ткани. Обувь сварщика должна быть с глухим верхом, на обувь следует надевать галоши, брюки надевать на выпуск и прикрывать ими верх ботинок, карманы закрыть клапанами. Дефектоскопию сварных швов проводят в рентгеновской камере, в связи с этим должны приниматься все меры для предотвращения облучения обслуживающего персонала и лиц не связанных с этими работами. Во время проведения дефектоскопии в камере не должно быть посторонних людей, двери в камеру должны быть закрыты, и должно быть электронное табло с надписью «Опасно радиация. Камера включена». При проведении работ на испытательном стенде на герметичность и прочность не допускается нахождение посторонних лиц поблизости от испытуемой установки. Испытание должно проводиться согласно технической документации. Все манометры должны быть работающими и проверенными. Любые работы на установке проводиться должны только после сброса давления, любое устранение подтечек, регулирование задвижек и шаровых кранов воспрещается. СПИСОК ЛИТЕРАТУРЫ Байков Н.М. Сбор, транспорт и подготовка нефти: учебное пособие/ Байков Н.М., Колесников Б.В. -М.: Недра, 2005 - 260 с. Вахман Г.Л. Основы конструирования аппаратов и машин нефтеперерабатывающих заводов: учебник/ Вахман Г.Л., Круглов С.А. - М., 1992 - 294 с. Исакович Р.Я. Автоматизация производственных процессов нефтяной и газовой промышленности: учебник/ Исакович Р.Я., Логиков В.И. - М.: Недра, 2009 - 457 с. Лутошкин Г.С. Сбор и подготовка нефти, газа и воды: учебник - М.: Недра, 2003 - 423 с. Пономорев С.Д. Расчеты на прочность в машиностроении: учебник/ Пономорев С.Д., Бидерман В.Л., Лихарев К.К. - М., 2001 - 240 с. Тимошенко С.П. Сопротивление материалов: учебник- М., 2013 - 288 с. Нормативные документы 7. Единый графический режим ОНК, 2012 г. 8. Правила безопасности по производству работ грузоподъемными машинами РД 10-107-96. 9. Правила безопасности в нефтяной и газовой промышленности, 2015г. Интернет ресурсы 10. http://ozna.ru/catalog/broshures.php - ОАО «АК ОЗНА» 11. http://sopromat.xyz- расчеты по сопромату 12. http://www.ruspromexpert.ru – общие требования безопасности при сборочных работах 13. https://www.youtube.com - ролик-презентация установки измерения количества нефти, газа и воды |