Ходовое оборудование экскаваторов. Реферат. Реферат Тема Ходовое оборудование экскаваторов (виды и конструктивные особенности)

Скачать 1.36 Mb. Скачать 1.36 Mb.

|

|

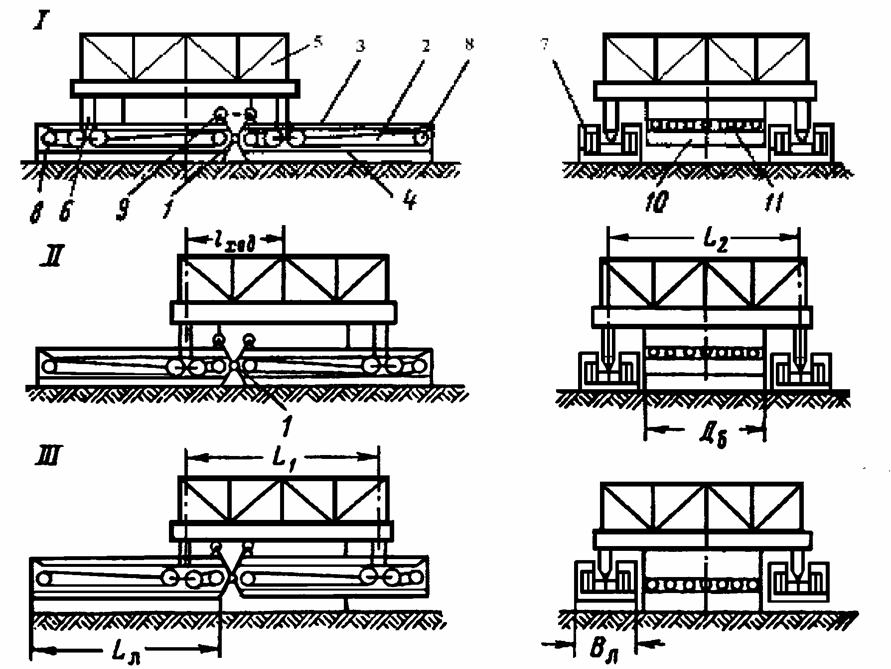

Местное отделение ДОСААФ Республики Коми г. Воркуты. Реферат Тема: Ходовое оборудование экскаваторов (виды и конструктивные особенности) Работу выполнил:_________________________ Кузьмин О.И. Работу проверил:__________________________ Какунин Е.А. г. Воркута, 2021 г. Введение В различных отраслях экономики страны ежегодно выполняются огромные объемы земляных и погрузочно-разгрузочных работ, преобладающая часть которых производится экскаваторами. Экскаваторами называют землеройные машины, предназначенные для разработки и перемещения грунта. Их подразделяют на две группы: непрерывного действия - многоковшовые и периодического (цикличного) действия - одноковшовые. Более широко распространены одноковшовые экскаваторы, важнейшее преимущество которых заключается в их универсальности, т. е. возможности применения, как на земляных, так и на погрузочно-разгрузочных и других видах работ. Эффективное использование одноковшовых строительных экскаваторов требует от обслуживающего персонала постоянного повышения уровня знаний, овладения передовыми методами управления, эксплуатации и обслуживания. Цель работы – изучение ходового оборудования экскаваторов, его видов и конструктивных особенностей. Задачи работы: Изучение общих характеристик ходового оборудования экскаваторов. Изучение особенностей и конструкции рельсового ходового оборудования. Изучение особенностей и конструкции гусеничного ходового оборудования. Изучение особенностей и конструкции шагающего ходового оборудования. Изучение особенностей и конструкции шагающе-рельсового ходового оборудования. 1. Общая характеристика ходового оборудования экскаваторов Х Виды ходового оборудования одовое оборудование экскаватора представляет собой устройство для ее перемещения и устойчивого опирания на грунтовое основание во время работы. В зависимости от условий работы и назначения экскаватора применяют следующие виды ходового оборудования, представленные на Рисунке 1: Колесное Гусеничное   Шагающее Шагающе-рельсовое  Плавучее Рисунок 1. Классификация видов ходового оборудования в зависимости от условий работы и назначения экскаватора [5] Таким образом, по данным Рисунка 1 видно, что в научной литературе выделяются следующие виды ходового оборудования: колесное (на пневматиках или рельсовое), гусеничное, шагающее, шагающе-рельсовое и плавучее. Требования, предъявляемые к ходовому оборудованию экскаваторов цикличного и непрерывного действия: достаточные сила тяги, скорость передвижения и маневренность; способность преодолевать заданные подъемы и уклоны; небольшая масса при обеспечении заданных давлений на основание (средних и максимальных); устойчивость машины при всех возможных изменениях положения ее центра тяжести и отсутствие больших динамических нагрузок в конструкции всей машины при передвижении; малые сопротивления при передвижении; минимальное число быстроизнашивающихся элементов, удобство в эксплуатации и долговечность. Пневмоколесное ходовое оборудование обеспечивает высокие скорости передвижения (до 70 км/ч) и маневренность, имеет небольшую массу, малое сопротивление передвижению, простую конструкцию и универсальность. Однако быстрый износ пневмошин в условиях карьеров, высокая стоимость (20–40 % от стоимости машины), повышенное давление на основание, а также ограниченность нагрузки на колесо определяют область их применения преимущественно в классе выемочно-транспортирующих машин. Рельсовое ходовое оборудование обеспечивает низкое сопротивление перемещению, плавность, высокую скорость, направленность движения при перемещении машины, малый износ и долговечность его элементов. Его недостатки - необходимость и сложность переноса железнодорожных путей, малая маневренность, ограниченность нагрузки на колесо (до 0,25 МН), значительные линейные размеры ходовой части, малые величины коэффициентов сцепления колес с рельсами и преодолеваемых уклонов (до 6°) – ограничивают область применения рельсового ходового оборудования, которое используется главным образом на цепных многоковшовых экскаваторах, работающих с транспортно-отвальными мостами, отвалообразователями и абзетцерами. Шагающее ходовое оборудование обеспечивает низкие давления на основание (до 0,1 МПа), небольшую массу (10–12 % массы машины), высокие маневренность и устойчивость машины на базе при работе. Его недостатки – цикличность и малая скорость передвижения, необходимость подъема машины при шагании, волочение передней части базы по опорной поверхности при шагании, сопровождающееся смятием грунта и высокими затратами мощности. Это ограничивает область применения шагающего хода на драглайнах и отвало-образователях, работающих на поверхностях (грунтах) с относительно низкой несущей способностью. Гусеничное ходовое оборудование обладает высокой устойчивостью (особенно у многогусеничных машин), способностью преодолевать большие уклоны (до 23°), высокой проходимостью, малыми давлениями на основание, универсальностью. Его недостатки – большая масса (с нижней рамой до 50 % общей массы машины); высокое тяговое усилие (30–40 % веса экскаватора); сложность устройства и быстрый износ ходовых элементов, относительно невысокая маневренность у многогусеничных машин. Гусеничный ход применяется на всех типах выемочных и выемочно- транспортирующих машин (кроме мощных драглайнов), не требующих больших и частых перемещений с высокой скоростью. Шагающе-рельсовое ходовое оборудование обладает высокой маневренностью, возможностью дозированного перемещения машины с высокой скоростью и плавностью, малыми давлениями на опорную поверхность, сопротивлениями при перемещении и низким износом элементов и деталей, высокой устойчивостью при работе на базе. Его недостатки – большая масса (с нижней рамой до 50 % общей массы машины); необходимость подъема машины при шагании; цикличность шагания. Шагающе-рельсовое ходовое оборудование применяется на мощных роторных экскаваторах, отвалообразователях и драглайнах при работе на грунтах со слабой несущей способностью. Плавучее ходовое оборудование применяется на драгах и земснарядах. 2. Рельсовое ходовое оборудование Равномерное распределение нагрузки на опорные колеса рельсового хода (число которых может быть 300 и более) достигается применением балансирных устройств, которые могут иметь до пяти и более ступеней. На машинах средней мощности применяют трехрельсовый путь, который при двухступенчатых балансирах обеспечивает установку машин массой до 450 т (24 колеса), при трехступенчатых – массой до 960 т (48 колес), при четырехступенчатых – до 1900 т (98 колес) и при пятиступенчатых – до 4000 т (228 колес). Применение четырехрельсового пути при четырехступенчатых балансирах дает возможность довести массу экскаватора до 2500 т, а дальнейший переход на шести- и восьмирельсовый путь – до 6000 т и более. Так как при переходе на следующую ступень балансиров число колес удваивается, то при необходимости изменения числа колес меньше чем в два раза применяются схемы с полностью или частично неравноплечими балансирами. Примером последней может служить ходовое оборудование цепного экскаватора (Рисунок 2).  а – с частично неравноплечими четырехступенчатыми балансирами; б – трехточечной системой опирания рамы, равноплечими балансирами третьей и четвертой ступеней и двухрельсовым путем под каждой опорой (для упрощения схемы показан один рельс) Рисунок 2. Схемы рельсового ходового оборудования [2] Рама имеет три сферические опоры 2, из которых две жесткие находятся на стороне нижнего черпания и одна качающаяся – на стороне верхнего черпания у поворотных экскаваторов или на стороне противовеса у неповоротных. Через опоры 2 нагрузка передается на главные балансиры 5, которые, в свою очередь, через две сферические опоры 4 передают нагрузку на большие балансиры 5. Последние опираются через опоры 6 на малые балансиры 7, которые уже передают нагрузку на ходовые тележки – холостые 8 и приводные 9. Под большим балансиром 5 находятся слева четыре двухосные тележки, а справа – две, поэтому плечи балансира делают неодинаковой длины. Треть длины плеча балансира находится над четырьмя двухосными тележками, а 2/3 его длины – над двумя двухосными тележками. Благодаря этому нагрузка на тележки пропорциональна числу осей 10. На торцовых концах тележки устанавливаются клещи для рельсового захвата, песочницы 11 и приспособления для контроля за правильностью укладки рельсов и колеи, имеющие бегунок 12, расположенный на рычаге 13. Наезд на препятствие, недопустимое уширение колеи, окончание рельсового пути, несоединенный стык или лопнувший рельс – все это вызывает либо остановку бегунка, либо его сход с рельса. При всех случаях угол положения конечного выключателя изменяется. При этом последний срабатывает и отключает двигатели привода ковшовой цепи и хода. Приводные тележки могут располагаться как в жесткой, так и в качающейся опоре, причем примерно 45–55 % (реже 80 %) колес являются приводными. 3. Гусеничное ходовое оборудование Скорости передвижения экскаваторов на гусеничном ходу зависят от их мощности и назначения и, как правило, не превышают 2,4 км/ч у карьерных лопат; у многоковшовых экскаваторов они не превышают 0,72 км/ч (12 м/мин) у моделей малой мощности и 0,48 – 0,18 км/ч (8 – 3 м/мин) у мощных. Величины давлений на грунт определяются назначением машины и достигают максимальной величины, равной 0,42 МПа у карьерных лопат. Роторные и цепные экскаваторы имеют давления, не превышающие 0,12 МПа у вскрышных и 0,2 МПа – у добычных машин. Преодолеваемые гусеничными экскаваторами подъёмы обычно не превышают 7° у мощных машин и 12° – у машин малой и средней мощности. Система гусеничного ходового оборудования определяет число гусениц в схеме и их взаимное положение (Рисунок 3). На одноковшовых экскаваторах применяются двух-, четырех- и восьмигусеничные системы (Рисунок 3, г, ж). Четырехгусеничное оборудование используется относительно редко (ЭКГ-12,5 массой 660 т и ЭРП-1250 массой 1020 т). Существующие восьмигусеничные системы в состоянии перемещать массу до 12,6 тыс. т (6360-М фирма «Марион» США) при среднем давлении на грунт 0,385 МПа, ширине трака 3,62 м и длине тележки 13,7 м.  I – двухгусеничная (а–г); II – трехгусеничная трехопорная с одной поворотной перед- ней (д) и боковой (е) тележками; III– четырехгусеничная (ж); IV – шестигусеничная с одной (и) и двумя (з) спаренными поворотными тележками; V–двенадцатигусеничная с двумя (к) и одной (л, м) поворотными тележками; VI – четырехопорная восьмигусеничная (н, о) и шестигусеничная (n) со всеми поворотными тележками Рисунок 3. Системы гусеничного ходового оборудования [2] На многоковшовых экскаваторах применяют двух-, трех-, четырех шести-, двенадцати- и шестнадцатигусеничные системы. Две гусеницы имеют экскаваторы преимущественно массой до 400 т, три – до 800 т, шесть – до 2000 т, 12 и 16 гусениц – большей массы. Существующие 12- гусеничные системы перемещают массу до 11,4 тыс. т при среднем давлении на грунт 0,169 МПа, ширине трака 3,7 м и длине тележки 15 м. При трех (или кратных трем) гусеничных системах применяется трехточечная опора (система опирания), обеспечивающая статически определимую передачу усилий на ходовые тележки. Такие системы выполняются симметричными относительно поперечной (Рисунок 3, е, з, ж, к, л) и продольной (Рисунок 3, д, м) осей машины. Две опоры в таких случаях располагаются со стороны рабочего оборудования и одна – со стороны отвальной части. Сами опоры выполняются в виде гидр о домкратов с шаровой пятой. Движение экскаватора по кривой при двух (четырех) гусеницах достигается: затормаживанием одной (двух) гусениц; сообщением правым и левым гусеницам различных скоростей. При четырехточечной системе опирания хода используют разворот всех гусениц с помощью рычагов. Последнее чаще осуществляется гидроцилиндрами, закрепленными одной стороной на базе ходовой рамы, а другой – на рычаге рамы ходовой тележки. Поворот гусениц возможен либо при повороте передней гусеницы (Рисунок 3, д, м), либо одной боковой (Рисунок 3, е, ж, л), либо двух вслед идущих групп гусениц (Рисунок 3, з, к). В двух последних случаях обеспечивается наибольшая маневренность, так как радиус поворота экскаватора получается наименьшим при том же угле поворота гусениц. У восьми и шестнадцатигусеничных систем поворачиваются все четыре пары. По схемам, показанным на Рисунке 3 (н, о, п), поворот тележек переднего и заднего рядов осуществляется на разные углы по двум окружностям с центром в одной точке. По схеме, приведенной на Рисунке 3 (о), разворот возможен и поворотом всех гусениц в одну сторону на одинаковый угол. При равных максимальных углах поворота управляемых гусениц наилучшей маневренностью обладают трехопорные машины с симметричным расположением гусениц относительно поперечной оси при повороте в сторону неуправляемой гусеницы (Рисунок 3, з, к). Поворот в сторону управляемых гусениц для этих машин требует значительно большего угла разворота гусениц. Неприводная гусеница, движущаяся по внутренней кривой, улучшает маневренность машины, в то же время обеспечивая минимальные поперечные силы на гусеницах. Под типом гусениц понимают их конструктивное оформление, характеризующее гусеницы в эксплуатационном и производственном отношениях. По способу передачи давления на грунт различают многоопорные и малоопорные гусеницы. Гусеницы называют многоопорными, если отношение числа опорных звеньев (траков), лежащих на земле, к числу опирающихся на них катков ведущих и направляющих колес меньше двух (Рисунок 4, а).  а, в, г – многоопорные; б – малоопорная; а, б, в –жесткие; г – мягкая Рисунок 4. Типы гусениц [4] В этом случае звенья между опорными катками почти не прогибаются и обеспечивают равномерное давление на грунт как под катками, так и между ними. У малоопорной гусеницы это отношение больше двух: звенья легко прогибаются между катками, сгибаясь в шарнирах и образуя волнистую линию, при этом создается значительная разница между давлениями под катками и между ними (Рисунок 4, б). Поэтому многоопорная гусеница применяется на экскаваторах, перемещающихся по породам со слабой несущей способностью, а малоопорная – по прочным. На слабых породах малоопорная гусеница в большей степени погружается в почву, чем многоопорная, однако лучше переносит сосредоточенные нагрузки, возникающие при работе экскаватора на скальных породах, так как имеет более прочные большие катки. Малоопорные гусеницы обычно снабжаются четырьмя – пятью катками большого диаметра, многоопорные – шестью- восемью катками небольшого диаметра. Показанные на схемах гусеницы (Рисунок 4, а, б, в) имеют жесткое крепление опорных катков к ходовой раме, в силу чего они плохо приспособлены к неровностям почвы. Для устранения этого недостатка применяются устройства, позволяющие гусеничной цепи деформироваться как в продольном, так и в поперечном направлениях. Так, в первом случае опорные катки либо разносят на величину двух или более звеньев, либо объединяют в балансирные тележки (Рисунок 4, г). В последнем случае либо балансирным тележкам дают возможность самоустановки в поперечном направлении, либо опорные поверхности катков закругляют, что позволяет звену гусеничной цепи самоустанавливаться на неровностях почвы. 4. Шагающее ходовое оборудование Шагающее ходовое оборудование состоит из опорной рамы (базы) и механизма шагания. Последний имеет лыжи (башмаки), механизм перемещения и привод. Схемы механизмов шагания различаются по конструкции механизма шагания и могут быть гидравлическими и кривошипными (Рисунок 5). Они состоят из двух одинаковых синхронно работающих механизмов шагания, расположенных симметрично относительно продольной оси экскаватора.  а – кривошипно-шарнирного с треугольной рамой; б – кривошипно- ползункового; в – гидравлического; г – двухкривошипного Рисунок 5. Схемы механизмов шагания [2] При любом виде шагающего ходового оборудования полный цикл передвижения экскаватора складывается из следующих элементов: подачи лыж на грунт, подъема экскаватора, передвижения экскаватора, опускания экскаватора, подъема лыж в исходное положение. Независимо от вида шагающего ходового оборудования (кроме специального – ЭШ 100.100) в момент непосредственного передвижения экскаватор опирается на две лыжи и на часть опорной базы. Поскольку при этом центр тяжести экскаватора находится впереди оси механизма шагания, передвижение машины может быть осуществлено только в направлении противовеса. Все модели драглайнов УЗТМ и модель 4250-W фирмы «Бюсайрус-Ири» (США) оборудованы гидравлическими механизмами шагания. Гидравлический механизм шагания экскаваторов ЭШ 15.90 (Рисунок 6), ЭШ 25.100 и других состоит из лыж 1, подъемного 2 и тягового 3 гидроцилиндров.  Рисунок 6. Гидравлический механизм шагания экскаватора ЭШ 15.90 [1] Штоки последних сочленяются общим шарниром на траверсе 4, которая также шарнирно с помощью кронштейнов 5 связана с лыжей. Подъемный и тяговый гидроцилиндры шарнирно соединены с металлоконструкциями надстройки б и поворотной платформой осями 7 и 8. В верхние и нижние полости гидроцилиндров по трубопроводам 9 и 10 масло или специальная рабочая жидкость подводится от насосной установки под давлением 10–20 МПа. Во время работы экскаватора поршни всех гидроцилиндров втянуты внутрь, опорные башмаки подняты и занимают крайнее верхнее положение, а поворотная платформа при этом опирается на базу 11. При шагании под действием подъемных и тяговых гидроцилиндров опорные башмаки выдвигаются и опускаются на почву уступа. При возрастании давления в подъемных гидроцилиндрах один конец опорной базы экскаватора при- поднимается от почвы уступа, затем экскаватор с помощью тяговых гидроцилиндров сдвигается и, опираясь на башмаки, скользит опорной рамой по почве уступа, передвигаясь на величину шага 1–2,5 м, после чего база вновь опускается на почву. Затем подъемные гидроцилиндры поднимают опорные башмаки вверх и процесс шагания повторяется. Достоинства гидравлического шагающего механизма заключаются в плавности его работы и возможности регулирования траектории движения, а недостатки – в низком КПД (около 0,6) и сложности устройства привода, требующего квалифицированного обслуживания. В отличие от описанной выше конструкции на мощном драглайне ЭШ 100.100 применено гидравлическое шагающее устройство с полным отрывом опорной рамы (базы) от грунта. Передвижение экскаватора осуществляется перемещением опорных скользунов (гидростатической опоры) гидроцилиндров по верхней плоскости башмака в направляющих. Шагающее ходовое устройство экскаватора ЭШ 100.100 (Рисунок 7) состоит из четырех башмаков 1, соединенных попарно шарниром 2, четырех подъемных гидроцилиндров 3, закрепленных в раме поворотной плат- формы 4 и опирающихся на сферу 5 гидростатической опоры скользунов, двух тяговых гидроцилиндров б, шарнирно закрепленных в точке А на поворотной платформе и в точке Б – на башмаке и обеспечивающих перемещение гидростатической опоры по опорным плитам башмаков.  I – начало шагания (лыжи подняты); II – экскаватор поднят; III– перемещение экскаватора. Рисунок 7. Положения шагающего ходового устройства экскаватора ЭШ 100.100 с полным отрывом базы [2] Рабочие поверхности гидростатической опоры и опорных плит башмаков закрыты от попадания пыли сложной системой уплотнений и кожухами 8. Во время работы драглайн опирается на базу 9. Минимальный подъем экскаватора – 700 мм, максимальная длина шага – до 3 м. Гидравлическая схема управления механизмов обеспечивает три точки опоры машины замыканием пары подъемных цилиндров в гидравлический балансир. Достоинства данного вида шагающего устройства: вес машины распределяется между четырьмя точками поворотной платформы вместо двух; возможность полностью оторвать базу от земли, что при передвижении исключает ее трение о грунт, износ и появление поперечных нагрузок на центральной цапфе; независимость величины выдвижения толкающего цилиндра от величины выдвижения домкратов, что позволяет изменять длину шага в различных условиях; наличие шаровой опоры на нижнем конце подъемного цилиндра, в связи с чем устраняются изгибающие на- грузки на штоке и обеспечиваются большие надежность и долговечность соединений. Недостаток этого шагающего устройства – сложность конструкции гидростатической опоры. Аналогичный гидравлический механизм шагания с полным отрывом базы, отличающийся от механизма шагания экскаватора ЭШ 100.100 удвоенным числом тяговых цилиндров (по одному на каждой опоре), применен на драглайне 4250-W (фирма «Бюсайрус-Ири», США) с рабочей массой 13,6 тыс. т. На драглайнах НКМЗ и на всех моделях драглайнов зарубежных фирм применяются кривошипные системы различных видов: кривошипно- шарнирная с треугольной рамой фирмы «Марион», кривошипно- ползунковая фирмы «Пейдж», двухкривошипная фирмы «Марион», кривошипно-эксцентриковая НКМЗ и эксцентриковая с тягой фирмы «Марион». Кривошипно-эксцентриковый механизм шагания применялся на ЭШ 4.40 с массой до 4 тыс. т. В настоящее время НКМЗ устанавливает на своих моделях ЭШ 6.45М, ЭШ 10.60, ЭШ 10.70А, ЭШ 20.55 и ЭШ 15.70 кривошипно-рычажные четырехзвенные механизмы шагания. Двухкривошипная система шагания применяется на мощных драг- лайнах фирмы «Марион» массой до 8500 т. 5. Шагающе-рельсовое ходовое оборудование Шагающе-рельсовое ходовое оборудование было впервые разработано на НКМЗ и применено на отвалообразователях и мощных роторных экскаваторах. Схема работы шагающе-рельсового ходового оборудования приведена на Рисунке 8.  Рисунок 8 . Схема работы шагающе-рельсового оборудования [4] Ходовое оборудование включает в себя четыре соединенные сферическим шарниром 1 лыжи 2 (лыжа может быть неразрезная), на которых имеются верхние 3 и нижние 4 рельсы. Верхняя часть экскаватора 5 через четыре гидродомкрата б опирается на ходовые тележки 7. В рабочем положении машина опирается через гидродомкраты и ходовые тележки на нижние направляющие лыж. База вместе с верхней частью приподнята над землей (положение I). Для передвижения верхней части машины включают тяговые лебедки 8, которые с помощью полиспастов перемещают машину по лыжам в нужном направлении. Когда тележки достигнут крайнего положения на лыжах (положение II), производятся опускание машины на базу и последующий подъем лыж через верхние направляющие рельсы до упора катков 9 в раму машины (положение III). Далее происходит отключение, гидравлической системы домкратов и включение тяговых лебедок, которые перемещают лыжи вперед на величину шага ходового оборудования. Заключение Цель и задачи работы были реализованы в основном ее содержании. По результата проведённого в работе исследования ходового оборудования экскаваторов, его видов и конструктивных особенностей можно сделать следующие выводы: 1) Ходовое оборудование экскаватора - это устройство для ее перемещения и устойчивого опирания на грунтовое основание во время работы. 2) В зависимости от условий работы и назначения экскаватора применяют следующие виды ходового оборудования: колесное (на пневматиках или рельсовое); гусеничное ходовое; шагающее; шагающе-рельсовое; плавучее. 3) Пневмоколесное ходовое оборудование обеспечивает высокие скорости передвижения и маневренность, имеет небольшую массу, малое сопротивление передвижению, простую конструкцию и универсальность, и применяется преимущественно в классе выемочно-транспортирующих машин. 4) Рельсовое ходовое оборудование обеспечивает низкое сопротивление перемещению, плавность, высокую скорость, направленность движения при перемещении машины, малый износ и долговечность его элементов, и используется главным образом на цепных многоковшовых экскаваторах, работающих с транспортно-отвальными мостами, отвалообразователями и абзетцерами. 5) Шагающее ходовое оборудование обеспечивает низкие давления на основание небольшую массу, высокие маневренность и устойчивость машины на базе при работе, и используется преимущественно на драглайнах и отвало-образователях, работающих на поверхностях (грунтах) с относительно низкой несущей способностью. 6) Гусеничное ходовое оборудование обладает высокой устойчивостью, способностью преодолевать большие уклоны, высокой проходимостью, малыми давлениями на основание, универсальностью, и применяется на всех типах выемочных и выемочно- транспортирующих машин (кроме мощных драглайнов), не требующих больших и частых перемещений с высокой скоростью. 7) Шагающе-рельсовое ходовое оборудование обладает высокой маневренностью, возможностью дозированного перемещения машины с высокой скоростью и плавностью, малыми давлениями на опорную поверхность, сопротивлениями при перемещении и низким износом элементов и деталей, высокой устойчивостью при работе на базе, и применяется на мощных роторных экскаваторах, отвалообразователях и драглайнах при работе на грунтах со слабой несущей способностью. 8) Плавучее ходовое оборудование обладает высокой проходимостью, высокой устойчивостью на воде и применяется на драгах и земснарядах. 9) Помимо безусловных достоинств различных видов ходового оборудования экскаватора, каждой из групп присущи свои недостатки: пневмоколесное ходовое оборудование - быстрый износ пневмошин в условиях карьеров, высокая стоимость, повышенное давление на основание, а также ограниченность нагрузки на колесо; рельсовое ходовое оборудование - необходимость и сложность переноса железнодорожных путей, малая маневренность, ограниченность нагрузки на колесо, значительные линейные размеры ходовой части, малые величины коэффициентов сцепления колес с рельсами и преодолеваемых уклонов; шагающее ходовое оборудование - цикличность и малая скорость передвижения, необходимость подъема машины при шагании, волочение передней части базы по опорной поверхности при шагании, сопровождающееся смятием грунта и высокими затратами мощности; гусеничное ходовое оборудование - большая масса, высокое тяговое усилие, сложность устройства и быстрый износ ходовых элементов, относительно невысокая маневренность. шагающе-рельсовое ходовое оборудование - большая масса, необходимость подъема машины при шагании, цикличность шагания. плавучее ходовое оборудование - сложность устройства и быстрый износ ходовых элементов. Содержание

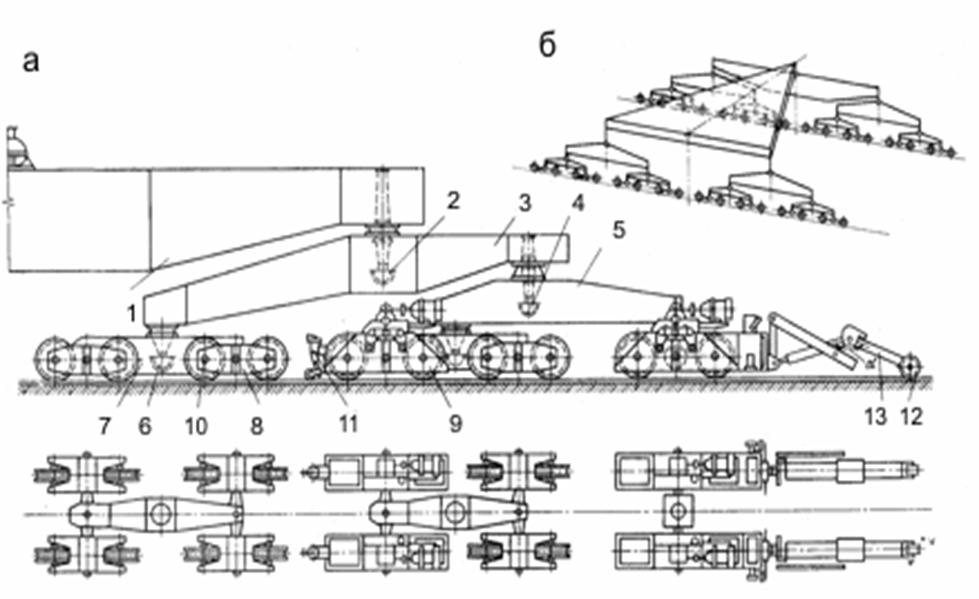

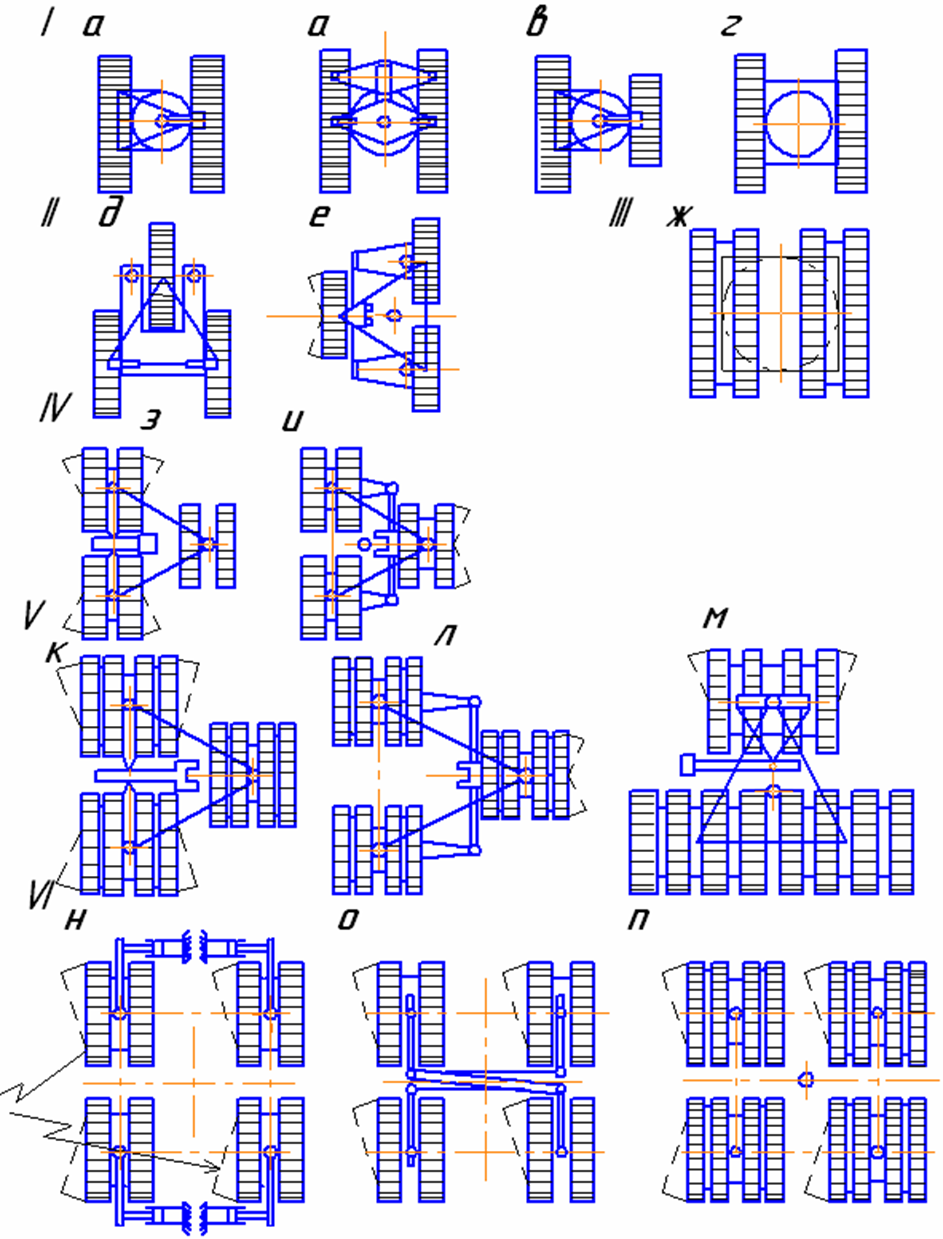

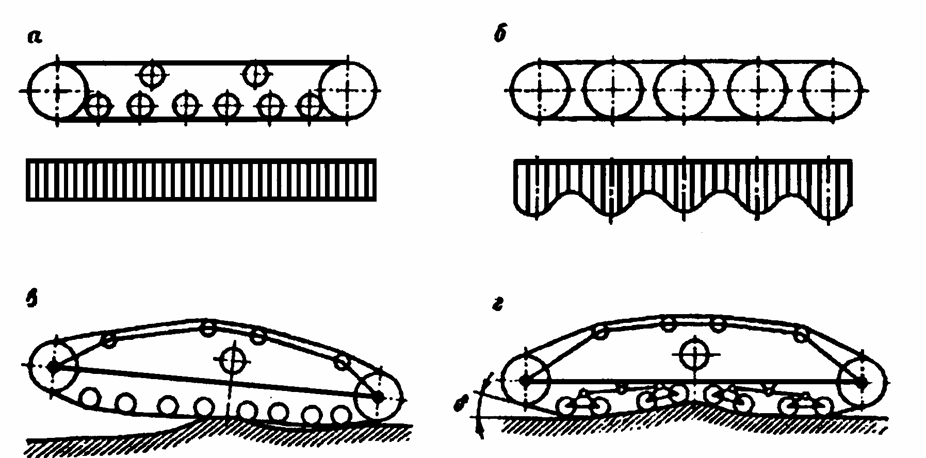

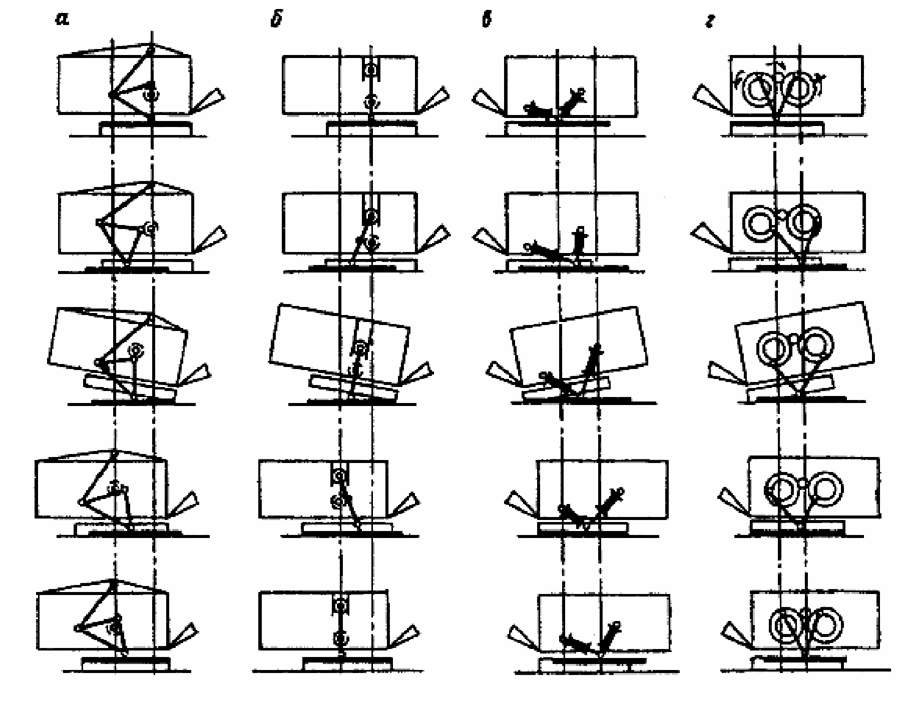

Используемая литература и информационные ресурсы Гладов, В. Ю. Эксплуатация подъемно-транспортных, строительных и дорожных машин: учебник для вузов в 2 ч. [Текст]/В. Ю. Гладов. - Москва: Триада, 2006. Дроздова, Л. Г. Одноковшовые экскаваторы: конструкция, монтаж и ремонт: учебное пособие [Текст] /Л. Г. Дроздова, О. А. Курбатова. – Владивосток: Издательство ДВГТУ, 2007. – 235 с. Покровский, Б. С. Основы технологии сборочных работ: учебное пособие для нач. проф. образования. [Текст]/ Б. С. Покровский. – Москва: Издательский центр «Академия», 2004. Полосин, М. Д. Устройство и эксплуатация подъѐмно-транспортных машин [Текст]/ М. Д. Полосин - Москва: ПрофобрИздат, 2001. Репин, С. В. Машины для земляных работ: учебное пособие по изучению дисциплины «Машины для земляных работ» для студентов заочной формы обучения специальности 190205 – подъемно-транспортные, строительные, дорожные машины и оборудование [Текст]/Репин С. В., Зазыкин А. В. – Санкт-Петербург: Издательство СПбГАСУ, 2007. – 81 с. Сапоненко, У. И. Машинист экскаватора одноковшового: учебное пособие [Текст]/ У. И. Сапоненко. - 3-е изд., стер.- Москва: Издательский центр «Академия», 2012. - 64 с. | ||||||||||||||||||||||||