рефератт. Реферат тема основные процессы подготовки попутного нефтяного газа. Работу

Скачать 1.2 Mb. Скачать 1.2 Mb.

|

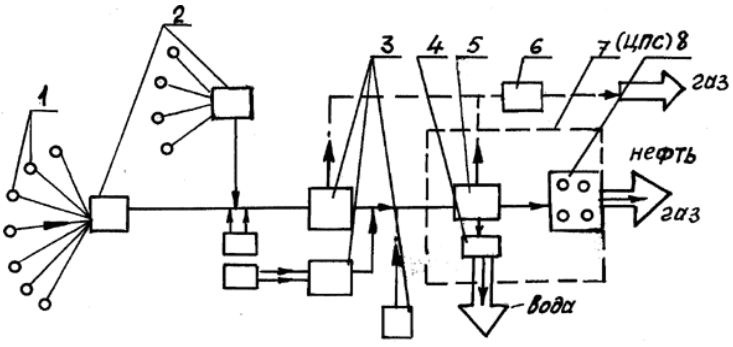

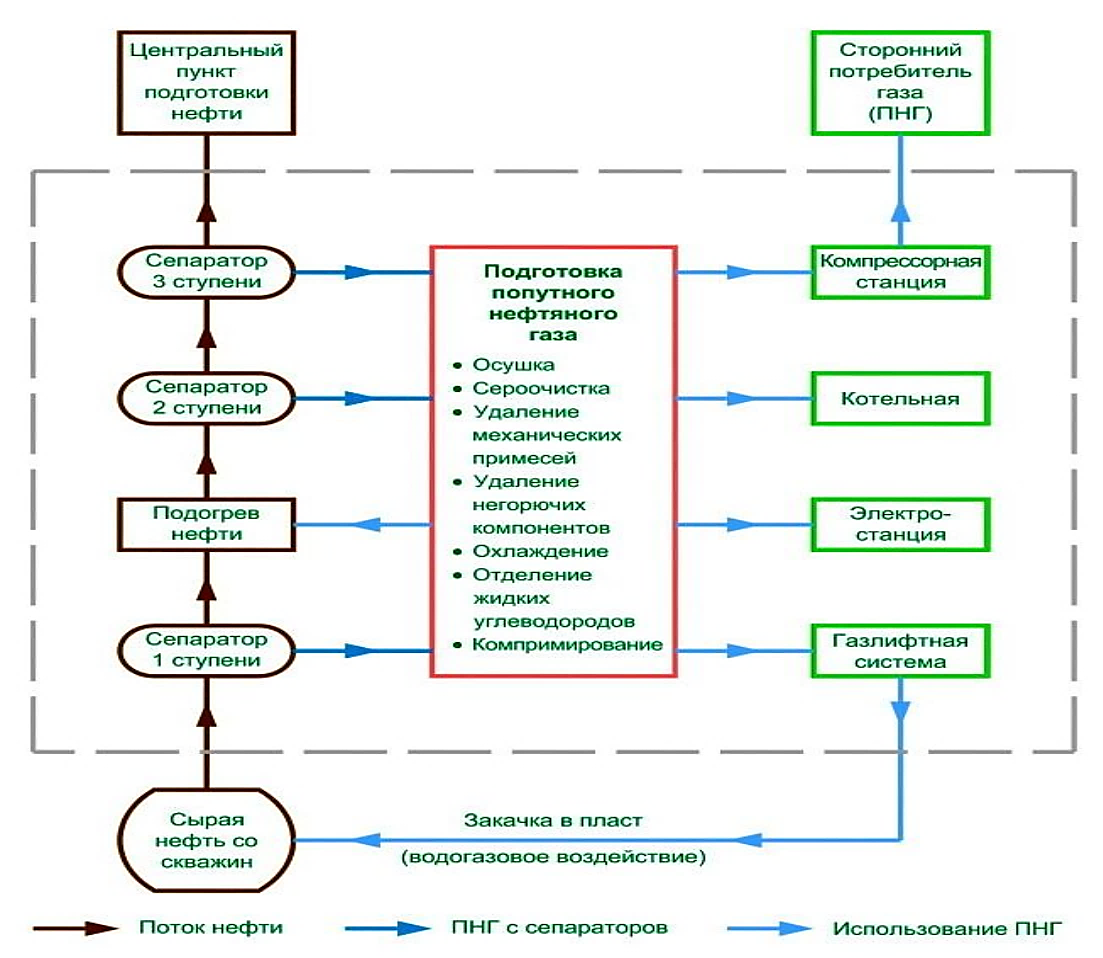

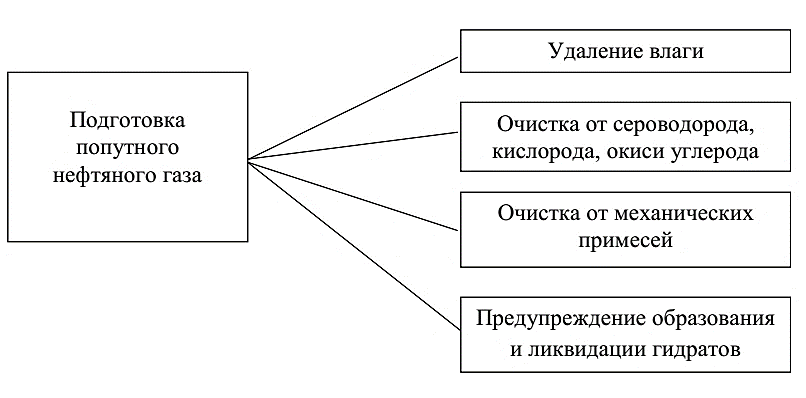

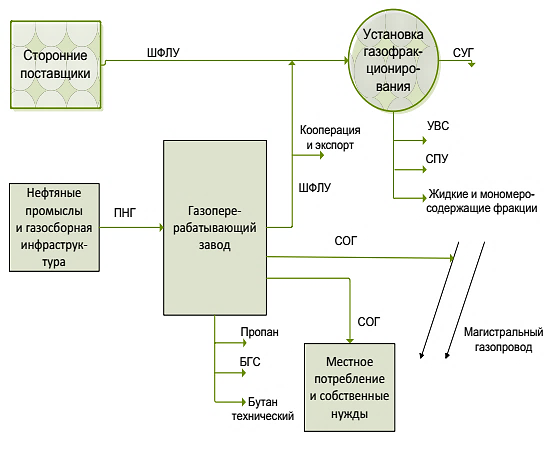

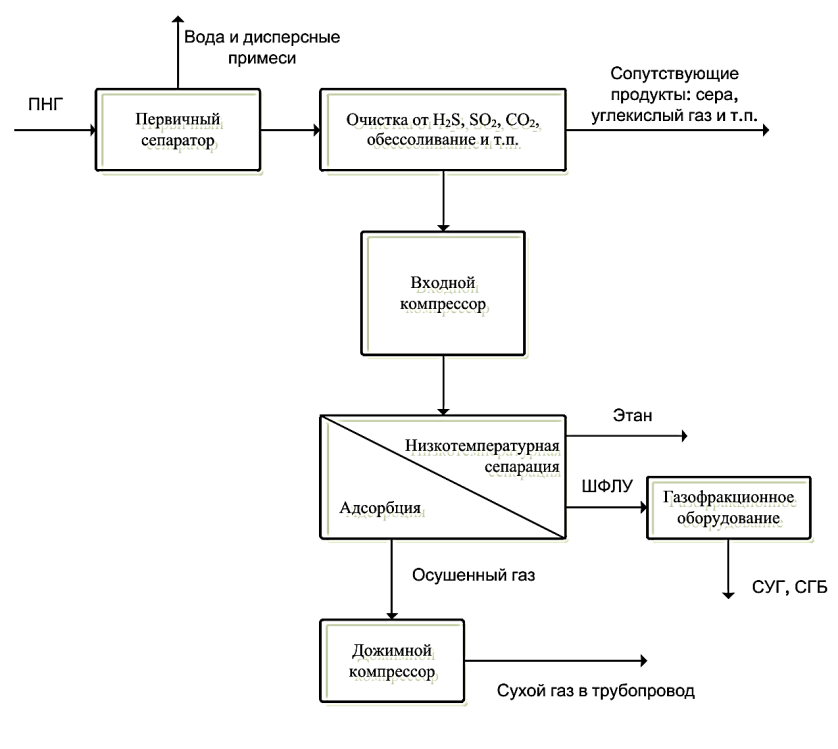

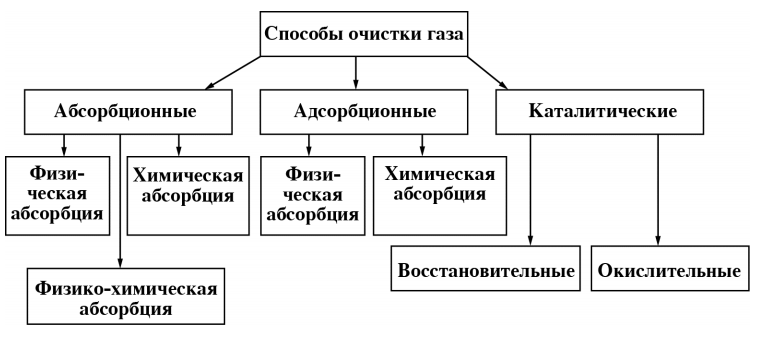

Основные процессы подготовки попутного нефтяного газа. Попутный нефтяной газ является смесью легких газообразных углеводородов, находящихся в пластовых условиях в растворенном состоянии. Его содержание колеблется от нескольких единиц до нескольких тысяч кубических метров на тонну нефти. В растворенном газе содержится метан, больше 10% этана, бутана, пропана и других углеводородов. ПНГ смесь более тяжелых углеводородов (С3+), которая выделяется при переработке относится к широкой фракции легких углеводородов. Данные углеводороды –это ценное сырье для производства большого спектра продуктов нефтехимической промышленности, сюда входят и синтетические каучуки, ткани и синтетические волокна, шины, компоненты моторных топлив, полипропилен, полиэтилен и многое другое. Природный газ первичных газовых шапок, который при добыче нефти извлекается из пласта, является практически идентичным попутному нефтяному газу, основываясь на состояние и технологию получения. при добыче нефти. В случае сравнения его с ПНГ, можно отметить, что в нем в меньшем объеме содержатся легкие углеводороды (менее 2%) и по причине нахождения его в свободном состоянии, он не требует отделения от нефти, а необходимо механическое очищение и, возможно, компримирование(т.е. сжатие, в целях последующей транспортировки по трубопроводам). Добывают попутный нефтяной газ и природный газ газовых шапок одновременно с добычей нефти. Именно это их объединяет в отличие от природного газа, который добывается из газовых скважин. Для утилизации попутного нефтяного газа необходимо соответствующее оборудование: системы промысловых газопроводов, сепараторы, компрессорные станции, установки по осушке и очистке газа от сероводорода и газоперерабатывающие заводы, имеющие системы для транспортировки продуктов переработки (продуктопроводы, газопроводы, наливные эстакады). На нефтяных континентальных месторождениях используется централизованная схема подготовки и сбора нефти (рисунок 6). Происходит транспортировка попутного нефтяного газа наряду с пластовой водой и нефтью по промысловому трубопроводу на АГЗУ, где замеряется объем поступающего газа с каждой из скважин. Вместе с тем, предусматривается первичная сепарация нефтегазоводяной смеси, отделение воды, механических примесей и газа, затем, отделенный газ направляется на ГПЗ по газопроводу. В процессе добычи нефти из скважины можно получить не чистую продукцию, а смесь газа, нефти, а также пластовой жидкости. Первостепенным шагом является удаление из смеси воды, объем которой составляет свыше 90 %. Добытой нефти присущий газовый фактор разного объема (число кубометров газа на 1 т нефти): имеются самые разные газовые факторы (число кубометров ПНГ на 1 т нефти): от низкого – содержание ПНГ менее 200 м3 на 1 т нефти, достаточно типичного для Западной Сибири – 400-600 м3 на 1 т нефти, до высокого газового фактора – 2500 м3 на 1 т нефти. Затем нефть подготавливается к транспортировке. Предусматривается выделение из нее ПНГ, направление на механические сепараторы (к примеру, вихревые). После чего, нефть подвергается дополнительной подготовке (осушке, очистке и т.п.) и далее производится ее подача, через узлы замера, в транспортную систему (в железнодорожных цистернах либо по нефтепроводам). Нефтяная смесь для отделения от нефти ПНГ проходит три последовательные стадии сепарации (рисунок 7). При входе на первую ступень сепарации нефть имеет давление около 8 атм. (за счет естественного пластового давления, которое может быть увеличено газлифтными методами – нагнетанием смесей в пласт, или за счет давления, создаваемого скважинными насосами). На каждой из стадий сепарации при движении нефтяной смеси под своим давлением выделяется часть ПНГ, при этом падает давление смеси.  Рисунок 6 - Схема сбора и подготовки продукции скважин на нефтяном промысле: 1 - нефтяная скважина; 2 - автоматизированные групповые замерные установки; 3 - дожимная насосная станция; 4 – установка очистки пластовой воды; 5 - установка подготовки нефти; 6 - газокомпрессорная станция; 7 - центральный пункт сбора нефти, газа и воды; 8 - резервуарный парк На 1-й ступени сепарации показатель выделенного ПНГ равен 60-70 % ПНГ в целом, ему присуще давление 6-8 атм. при содержании С1+ - С2 – до 80 %, С3+ – 20 % (100-200 г/м3), на 2-й ступени выделенный ПНГ равен 20-30 % ПНГ в целом при давлении 3-4 атм., содержании С1+ - С2 – 60-70 %, С3+ – 30-40 %(300-400 г/ м3), на 3-й ступени – происходит выделение 5-10 % ПНГ при избыточном давлении 0,2-0,3 атм. и содержании С3+ – от 1000-1500 до 2000-2500 г/ м3. Сбор и подача ПНГ на ГПЗ, осуществляется, как правило нефтяными компаниями. При выборе места для строительства ГПЗ, учитывались условия, при которых подача ПНГ на завод по трубопроводам происходит под своим давлением (т.е. предусматривался выбор средней точки между месторождениями, которые расположены вблизи друг от друга).  Рисунок 7- Типовая схема подготовки попутного нефтяного газа На нефтепромысле компаундируют ПНГ 1-й и 2-й ступени сепарации, подавая газ в трубопровод при давлении 5 атм., содержание в нем С3+ 300-350 г/м3. В том случае если расстояние до завода от промысла достаточно большое, ПНГ следует повторно компримировать в целях подачи по трубопроводу на ГПЗ, но данный процесс является энергоемким и, следовательно, требует существенных финансовых затрат. В связи с тем, что ПНГ 3-й ступени сепарации следовало бы компримировать при разных условиях (как минимум до 5 атм.), нефтедобывающие организации, в целях экономии средств, либо сжигают газ, либо же закачивают в пласт, либо применяют или же осуществляют переработку на местах. Необходимо что бы качество газа соответствовало требованиям бесперебойной транспортировки, которые, в свою очередь, имеют соответствие с условиями безопасности транспортировки и применения потребителями. Выполнение данных условий возможно при определенной газовой подготовке. Подготовка попутного нефтяного газа не имеет отличий от подготовкигаза любого происхождения к магистральному транспорту и сводится к очисткегаза от сопутствующих компонентов – кислорода, сероводорода, углекислого газа,окиси углерода, тяжелых углеводородов, твердых примесей, влаги (рисунок 8).  Рисунок 8- Технологические процессы подготовки попутного нефтяного газа к транспортировке Нормы допустимого содержания вышеперечисленных сопутствующих компонентов можно ориентировочно перенимать из стандарта на природный газ, передаваемого потребителям, в котором отражены данные нормы. В случае относительно низких давлений и температур газ преобразуются в жидкость, соответственно возникает необходимость проведения определенных работ по подготовке газа, что связано с процессами удаления из смеси «тяжелых» углеводородов (с числом С3+). Данные процессы оказывают влияние на транспортировку по трубопроводам ПНГ, использование его как топлива для личных потребностей. Существует непосредственная зависимость применения разных методов очистки газа от содержания жидких углеводородов, воды, прочих агрессивных примесей. Свое применение находит компрессионная очистка, очистка газа жидкими поглотителями (абсорбционными способами), низкотемпературная конденсация и очистка твердыми поглотителями (адсорбционными способами). ПНГ после сбора с нефтяных промыслов поступает на газоперерабатывающие заводы, и в дальнейшем разделяется на сухой отбензиненный газ, широкую фракцию легких углеводородов, сжиженные углеводородные газы, бензин газовый стабильный и другие продукты переработки (рисунок 9). Широкая фракция легких углеводородов состоит из: - полупродукта, образующегося в процессе переработки газового конденсата и попутного нефтяного газа; - смеси легких углеводородов, их фракций (от С3 до С6+); - сырья, используемого при производстве сжиженных газов, прочей нефтехимической продукции; - транспортировки по продуктопроводам либо перевозки под давлением в специальных цистернах. Получению ШФЛУ характерно наличие ряда источников, технологий и способов: на нефтяных промыслах в процессе стабилизации и добычи сырой нефти; первичной переработки скважинного либо несвязанного газа, стабилизации конденсата; на разных нефтеперерабатывающих заводах – в процессе переработки на нефтеперегонные установки сырой нефти. В этой категории ШФЛУ включает смесь бутан-гексановых фракций (С4-С6), в которых содержатся этан и пропан в малых количествах. На рисунке 10 представлена принципиальная схема типичного газоперерабатывающего завода. Ключевые процессы, осуществляемые на газоперерабатывающем заводе, состоят из: очистки от сероводорода газа, влаги, углекислого газа, прочих примесей, разделения чистого газа для получения целевых фракций (этановой, метановой, пропановой) и более глубокой переработки.  Рисунок 9 - Структура использования попутного нефтяного газа  Рисунок 10 - Принципиальная схема ГПЗ Совокупность методов очистки природного и попутного газа представлены на рисунке 11.  Рисунок 11 – Классификация способов очистки ПНГ и природного газа Очистка жидкими сорбентами наиболее распространена (мокрые методы очистки) и используется для удаления СО2, Н2S и других сернистых соединений. Это классические абсорбционно-десорбционные методы. В стадии абсорбции происходит поглощение одного из компонентов очищаемого газа жидкостью. В стадии десорбции происходит выделение из жидкости поглощенного ею газа вследствие нагрева жидкости в потоке инертного газа или водяного пара, при снижении давления и т.п. Абсорбционная очистка обычно проводится под давлением 1,5— 3,0 МПа. Типичная схема абсорбционных процессов предусматривает непрерывную циркуляцию абсорбента между абсорбером и десорбером. Преимущества этих процессов проявляются при обработке газов, содержащих большие количества кислых компонентов, так как поглотительная способность абсорбентов практически прямо пропорциональна парциальному давлению кислых компонентов в обрабатываемом газе. Процессы химической абсорбции основаны на химическом взаимодействии кислых компонентов газа (СО2, Н2S) с активной группой хемосорбента. В промышленных процессах широкое применение нашли такие хемосорбенты как алканоламины: первичные - моноэтаноламин (МЭА), вторичные - диэтаноламин (ДЭА), диизопропаноламин (ДИ- ПА) и третичные - метилдиэтаноламин (МДЭА). Кроме них в качестве хемосорбентов используются растворы щелочи, солей щелочных металлов, гидроксиды железа. Процессы химической абсорбции характеризуются высокой избирательностью по отношению к кислым компонентам и позволяют достигать высокой степени очистки газа от СО2 и H2S. Сероорганические соединения при использовании растворов аминов извлекаются в относительно небольших количествах. Тонкая очистка от сероорганическнх соединений достигается при использовании растворов щелочи. В процессах физической абсорбции извлечение кислых компонентов основано на различной растворимости компонентов газа в абсорбенте. В качестве абсорбентов в этих процессах используют метанол, смеси димстиловых или метилизопропиловых эфиров полиэтиленгликоля, пропиленкарбонат, N-метилиирролидон, трибутнлфосфат. Методами физической абсорбции можно наряду с СО2, и H2Sизвлекать также COS, RSH, а в ряде случаев производить и осушку газа. Преимуществом использования физических абсорбентов являются более низкие затраты на их регенерацию, а недостатком - невысокая селективность по углеводородам, что снижает качество кислого газа, направляемого на дальнейшую переработку. В процессах физико-химической абсорбции используют смеси физических и химических абсорбентов. Для таких комбинированных сорбентов характерны промежуточные значения растворимости кислых компонентов газа, а также высокая степень очистки газа от сероорганических соединений. Адсорбционные методы очистки газа основаны на селективном извлечении кислых компонентов твердыми сорбентами. В случае химической адсорбции это происходит в результате химического взаимодействия примеси с сорбентом. В случае физической адсорбции - вследствие удерживания примеси поверхностью сорбента за счет сил физического взаимодействия. Физическая адсорбция широко используется для тонкой очистки газов от сероводорода, сероорганическнх соединений, диоксида углерода и влаги. В качестве адсорбентов наибольшее распространение получили активные угли и цеолиты. Химическая адсорбция используется для тонкой очистки от сероводорода и сероорганическнх соединений. В качестве адсорбентов используются оксид цинка и др. Преимуществами адсорбционной очистки являются высокая поглотительная способность даже при низких парциальных давлениях кислых компонентов и возможность сочетать тонкую очистку газа с его глубокой осушкой. Недостаток этих процессов - относительно высокие эксплуатационные затраты и периодичность. Процесс адсорбции проводят при обычных или низких температурах, а хемосорбционные процессы ведут при более высоких температурах. Каталитические методы очистки газов применяются при наличии в газах соединений, недостаточно полно удаляемых абсорбционными или адсорбционными методами. В промышленности нашли применение методы каталитического гидрирования - перевод всех содержащихся в газе сероорганических соединений в сероводород. При применении окислительных методов протекают реакции каталитического окисления сероводорода в серу на активном оксиде алюминия или активном угле, каталитическое окисление меркаптанов до сульфидов и др. Выбор поглотителя является основной задачей технологии очистки газа от сероводорода, диоксида углерода, серооксида углерода, сероуглерода, тиолов и т.д. От правильного выбора поглотителя зависит не только качество товарного газа, но и металло- и энергоемкость установок, а также решение проблем охраны окружающей среды на объектах газовой промышленности. В ряде случаев от наличия остатков поглотителя в товарном газе зависит также эффективность дальнейшего использования газа в других отраслях промышленности. На установках переработки газа попадание поглотителей в водоемы и почвы в том или ином количестве неизбежно. Поэтому они должны быть как можно менее токсичными и подвергаться полному биологическому разложению. Кроме того, поглотители кислых компонентов должны быть дешевыми и достаточно доступными. Однако на практике трудно найти химические реагенты, полностью отвечающие веем указанным требованиям. Установки применяются для подготовки попутного газа нефтяных месторождений с целью последующей транспортировки и использования в качестве топлива для нагревательного оборудования промышленного и коммунально-бытового назначения. Производительность по газу 50-500 тыс. м2/сут. Установки подготовки газа применяются как единый комплекс, состоящий из одной или нескольких технологических линий и оборудования общего технологического назначения. |