Методология научных процессов. Методология научных процессов 21 вариант. Реферат тема реферата Машины и приборы для определения механических свойств материалов

Скачать 1.04 Mb. Скачать 1.04 Mb.

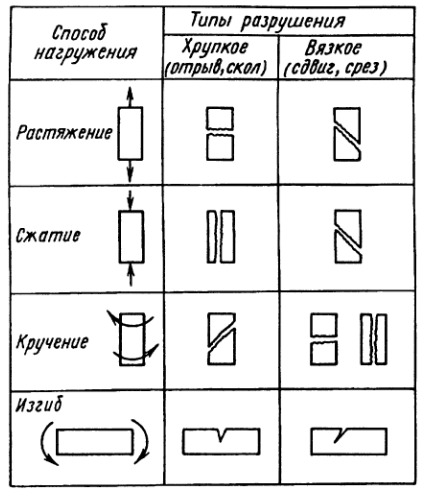

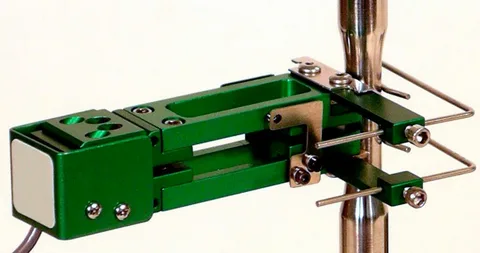

|

|

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ КУРГАНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ Кафедра «Технология машиностроения, металлорежущие станки и инструменты» Дисциплина: Методология научных процессов РЕФЕРАТ Тема реферата: Машины и приборы для определения механических свойств материалов ВЫПОЛНИЛ: Магистрант группы ПТЗ-1510121м / Чеботина М.А./ Подпись Фамилия, И.О. ПРОВЕРИЛ: Профессор, доктор технических наук / Курдюков В.И. / Ученое звание, ученая степень Подпись Фамилия, И.О. Курган 2022 г.  Содержание Введение………………………………………………………………………….3 1 Основные показатели свойств материалов…………………………………..4 2 Механические испытания стандартных образцов материалов….…………..6 3 Оборудование для определения механических свойств материалов……...9 Заключение .…………………………………………………………………….14 Список использованной литературы ...……………………………………….15  Введение Работоспособность машин и агрегатов в значительной степени зависит от свойств материалов, которые характеризуются конкретными параметрами. Часто механические свойства материалов являются основными, поскольку готовые изделия в разных степенях подвергаются механическим нагрузкам. Выбор материала для определенной области применения также основывается на его механических свойствах: ударной прочности, удлинении при разрыве или пределе прочности. Конструкторам приходится руководствоваться опубликованными характеристиками различных материалов, каждый из которых имеет собственные реальные показатели. На практике эти характеристики могут отличаться от средних, что приводит к опасности неправильного выбора. Для определения реальных механических свойств различных материалов проводятся их механические испытания с использованием специального оборудования.  1 Основные показатели свойств материалов Поведение металла под нагрузкой определяется его механическими свойствами. Знание механических свойств металлов необходимо для правильного выбора марки материала. Основными показателями свойств материалов являются: прочность; твердость; Их параметры существенно зависят от формы, размеров и состояния поверхности образцов, а также режимов испытаний (скорости нагружения, температуры, воздействия окружающих сред и других факторов). Прочность - свойство материалов сопротивляться разрушению, а также необратимому изменению формы под действием внешних нагрузок. Она обусловлена силами взаимодействия атомных частиц, составляющих материал. Если при растяжении образца сила внешнего воздействия на пару атомов превосходит силу их притяжения, то атомы будут удаляться друг от друга. Напряжение, возникающее в материале и отвечающее силе межатомного притяжения, соответствует теоретической прочности. При возникновении в материале локального напряжения больше теоретической прочности произойдет разрыв материала по этому участку. В результате образуется трещина. Рост трещин продолжается, пока в результате их слияния одна из трещин не распространится на все сечение образца и не произойдет его разрушение. Деформирование - изменение относительного расположения частиц в материале (растяжение, сжатие, изгиб, кручение, сдвиг). Таким образом, деформация - изменение формы и размеров изделия или его частей в результате деформирования. Деформацию называют упругой, если она исчезает после снятия нагрузки, или пластичной, если она не исчезает (необратима). Предел упругости - напряжение, при котором остаточные деформации (т.е. деформации, обнаруживаемые при разгрузке образца) достигают значения, установленного техническими условиями. Предел упругости σу ограничивает область упругих деформаций материала. Предел текучести - напряжение, отвечающее нижнему положению площадки текучести на диаграмме для материалов, разрушению которых предшествует заметная пластическая деформация. Прочие материалы характеризуют условным пределом текучести - напряжением, при котором остаточная деформация достигает значения, установленного техническими условиями. Обычно остаточная деформация не превышает 0,2%. Отсюда и обозначение: σ0,2. Предел текучести является основной характеристикой прочности пластичных материалов. Предел прочности - напряжения или деформации, соответствующие максимальному (в момент разрушения образца) значению нагрузки. Отношение наибольшей силы, действующей на образец, к исходной площади его поперечного сечения называют временным сопротивлением (разрушающим напряжением). Предел прочности - основная характеристика механических свойств хрупких материалов, т.е. материалов, которые разрушаются при малых пластических деформациях. Динамическая прочность - сопротивление материалов динамическим нагрузкам, т.е. нагрузкам, значение, направление и точка приложения которых быстро изменяются во времени. Усталость материалов - процесс постепенного накопления повреждений под действием переменных напряжений, приводящих к изменению свойств материалов, образованию и разрастанию трещин. Свойство материалов противостоять усталости называется выносливостью. Ползучесть - непрерывное пластическое деформирование материалов под действием постоянной нагрузки. Любые твердые материалы в той или иной степени подвержены ползучести во всем диапазоне температур эксплуатации. Вредные последствия ползучести материалов особенно проявляются при повышенных температурах. 2 Механические испытания стандартных образцов материалов Механические свойства определяются по результатам механических испытаний стандартных образцов материалов. По виду деформации, испытываемой образцом, различают испытания на растяжение, сжатие, изгиб, сдвиг, кручение. Каждое из этих испытаний отличается схемой нагружения образца, преобладающим направлением возникающих в образце напряжений, типом разрушения образца. Эти отличия отражены в таблице 1. По характеру изменения действующей нагрузки во времени различают механические испытания: статические, динамические (или ударные) и усталостные. Статическими называются испытания, при которых образец исследуемого материала подвергают действию постоянной или, чаще всего, медленно и плавно повышающейся нагрузки. Наиболее важны следующие виды испытаний: – испытания на растяжение. Испытаниям на растяжение непрерывно и плавно повышающейся нагрузкой подвергаются практически все материалы. Это основной вид механических испытаний. Испытаниям постоянной нагрузкой подвергаются металлические материалы при температурах выше 300°С, а также полимеры уже при комнатной температуре; – испытания на сжатие. Этому испытанию подвергаются строительные материалы (дерево, камень, кирпич, бетон), а также металлические и полимерные материалы специального назначения (материалы для подшипников). – испытания на изгиб. Область применения этих испытаний – полимеры, строительные материалы, дерево, стекло, керамика, хрупкие металлические материалы. – испытания на сдвиг. На сдвиг испытываются такие материалы, как дерево, металлы для заклепок, материалы для режущего инструмента. – испытания на кручение. Испытаниям на скручивание подвергают материалы для изготовления проволоки, а также малопластичные материалы (закалённые конструкционные и инструментальные стали). По результатам статических испытаний определяют прочностные, упругие и пластические свойства материалов. Динамические испытания характеризуются приложением к образцу нагрузок с резким изменением их величины и большой скоростью деформации. Длительность всего испытания не превышает долей секунды. К этим испытаниям относятся удар, и даже взрыв. По результатам динамических испытаний в основном определяют величину работы, затраченной на деформацию или разрушение образца. Данных о величине напряжений и деформаций в процессе этих испытаний обычно не получают. Таблица 1 Виды напряжённого состояния и разрушения материалов  Испытание на ударное растяжение используют для определения прочности и пластичности материала при его растяжении с высокой скоростью. Испытание на ударное сжатие применяется крайне редко. Испытание на ударное кручение применяют для определения вязкости материалов, имеющих очень низкую вязкость (цинковые сплавы, литые материалы, инструментальные сплавы, порошковые материалы, полимерные материалы). Испытание на ударный изгиб (ударную вязкость) имеет наибольшее значение для определения сопротивления хрупкому разрушению вязких металлических и высокополимерных материалов. Это испытание является самым распространенным (после растяжения) сдаточным испытанием материалов во многих производствах. Усталостные испытания проводятся при многократном циклическом приложении нагрузки к образцу. Такие испытания обычно длятся часами и сотнями часов. По их результатам определяют число циклов нагружения до разрушения образца при разных значениях напряжений. В конечном итоге определяют предел выносливости материала – предельные напряжения, которые образец выдерживает без разрушения в течение заданного числа циклов нагружения. Испытания на усталость проводятся на растяжение, сжатие, изгиб, кручение. Им подвергаются все материалы. Помимо перечисленных различают еще две группы испытаний. Первая группа – испытания на твердость. Вторая группа – испытания на ползучесть и длительную прочность. Их обычно проводят при повышенных температурах для оценки характеристик жаропрочности материалов. Образцы в течение всего испытания находятся под постоянной нагрузкой. При испытаниях на ползучесть измеряют величину деформации в зависимости от времени испытания. При испытаниях на длительную прочность оценивают время до разрушения образца под действием определённых напряжений. Механические испытания можно проводить при высоких и низких температурах, при наличии надрезов и исходных трещин, облучении и акустических воздействиях, нестационарных режимах, в агрессивных средах и различных других условиях. 3 Оборудование для определения механических свойств материалов Для проведения стандартного набора механических испытаний материала используется следующее оборудование: • универсальные разрывные электромеханические машины; • экстензометры; • горизонтальные машины; • гидравлические разрывные машины; • маятниковые копры; • пластомеры. Универсальные разрывные машины Статические испытания материалов на сжатие, растяжение, изгиб, разрыв, прокол, сдвиг и адгезию проводят при помощи универсальных разрывных электромеханических машин. С их помощью определяются реальные механические свойства следующих материалов: • пластмасс; • металлов; • пленки; • резины; • композитов; • бумаги.   Экстензометры представляют собой оборудование для измерения продольной деформации. Они могут оснащаться бесконтактными или контактными датчиками. Особенностью бесконтактных датчиков есть возможность проводить тестирование вплоть до разрушения материала без риска получить травму. Контактные датчики обладают большим диапазоном измерения с возможностью его плавной регулировки.  Горизонтальные испытательные машины предназначены для проведения испытаний на растяжение образцов материала. Они оснащаются гидравлическими захватами и экстензометрами для измерения поперечной и продольной деформации. Гидравлические разрывные машины используются при проведении испытаний на разрыв деталей и материалов. Они дают точные сведения о прочности деталей и сопротивлении материалов. Машина оснащается электрогидравлическим приводом. Кроме испытания на разрыв при помощи этого оборудования тестируются металлы на сжатие, изгиб и растяжение.  Маятниковые копры используются для определения сопротивления ударному воздействию различных материалов. Они позволяют измерять энергию разрушения металлических, пластмассовых, стеклянных, нейлоновых, керамических, каменных, асбестовых материалов на ударную вязкость при разных ударных изгибах.  Пластомеры используются для нахождения индекса расплава термопластов. Существует несколько видов этого оборудования, отличающихся наличием вспомогательных систем и датчиков.  В ходе определения реальных механических свойств материалов кроме различного оборудования применяются специализированные машины для испытаний. Чаще всего применяются машины для определения следующих свойств: • испытания на ползучесть, релаксацию напряжения и длительную прочность; • испытания битумных вяжущих (испытания асфальта); • пробирный анализ материалов (муфельные печи); • определение реакционной способности и прочности кокса (печи и печные комплексы); • стерилизация, сушка и тепловое хранение материалов (термошкафы); • испытания под давлением (гидравлическая опрессовка и моделирование гидравлического удара); • испытания уплотнений (камеры искусственного климата). Определение характеристик ползучести Машины для испытания на ползучесть применяются в машиностроении и металлургии, а также в условиях исследовательских лабораторий. Совместно с ними используются машины для тестирования длительной прочности и релаксации напряжения. Определение характеристик асфальта Для проведения испытаний битумных вяжущих используются камеры высокого давления, имитирующие старение материала. Они состоят из двух стальных корпусов, между которыми вмонтированы ленточные нагреватели. Оснащаются системами контроля давления и температуры, а также устройствами для их измерения. Испытания на изгиб асфальтовых образцов проводятся реометрами. Образец битумного вещества помещается в ванную с охлажденной жидкостью и подвергается постоянной нагрузке для определения скорости деформации в зависимости от температуры. Нагрев до заданной температуры В ходе испытаний материалов часто требуется нагреть образец до заданной температуры. Для этих целей используются муфельные печи. Благодаря своей конструкции они защищают исследуемый образец от контакта с топливом. Исследования кокса Чтобы измерить индекс реакционной способности и прочность кокса после взаимодействия используются специальные системы тестирования кокса — укомплектованные печные комплексы. Основными компонентами комплексов являются вращающаяся обжиговая печь и система определения реактивности по графиту. Испытания материалов под давлением В этих целях используются системы моделирования гидравлического удара и гидравлической опрессовки. Первая представляет собой гидравлическое устройство, моделирующее гидроудар в металлической или пластиковой трубе. Проверка качества уплотнений Испытание уплотнений проводится специальными устройствами, обычно состоящими из двух цилиндров, перемещающихся по оси. В один из цилиндров помещается уплотнение, а сам он помещается во второй. Динамометр измеряет усилие сопротивления перемещения цилиндров, тестируя уплотнение. Заключение Рост промышленного производства влечет за собой не только увеличение потребности в материалах, но и повышение требований к их свойствам в связи с использованием машин и механизмов с более высокими параметрами, повышением их надежности. Выбор материала для какой-либо определенной цели делают на основе его механических, технологических, физических и химических свойств. Определением связи этих свойств со структурой материала и целенаправленным изменением свойств в результате воздействия на структуру занимается материаловедение как обобщающая наука о материалах. Практическое использование полученных результатов является задачей технического материаловедения. Одной из областей технического материаловедения является испытание материалов, важнейшая цель которого заключается в описании их свойств по характерным признакам и в выражении этих признаков в количественной форме. При разработке материалов, их изготовлении, обработке и применении они должны подвергаться разнообразным испытаниям. Из различных и многообразных свойств материалов основными являются механические свойства, поэтому испытаниям механических свойств уделяется особое внимание. Список использованной литературы 1. Александров А.В., Потапов В.Д., Державин Б.П. Сопротивление материалов: Учебник для втузов. - М: Высшая школа, М. 1995. 2. М.Л. Бернштейн, В.А Займовский. Механические свойства металлов. Мзд. второе, М., "Металлургия", 1979. 3. Лахтин Ю.М., Леонтьева В.П. Материаловедение, Изд. 2-е, перераб. и доп. М: Машиностроение, 1980. 4. Барташевич А.А., Бахар Л.М. Материаловедение: Учебное пособие.-Изд. 2-е.-Ростов-на-Дону: Феникс, 2005. 5. Давыдова И.С., Максина Е.Л., Материаловедение: Учебное пособие. – М.:Изд-во РИОР, 2006. 6. URL: https://www.isuct.ru/sites/default/files/department/ightu/ktmio/04.pdf |