Производственная 1-Селихметьев А.С.. Регламент на оборудование для бурения наклоннонаправленной скважины паспортные данные скважин конструкция забоев наклоннонаправленных скважин

Скачать 0.6 Mb. Скачать 0.6 Mb.

|

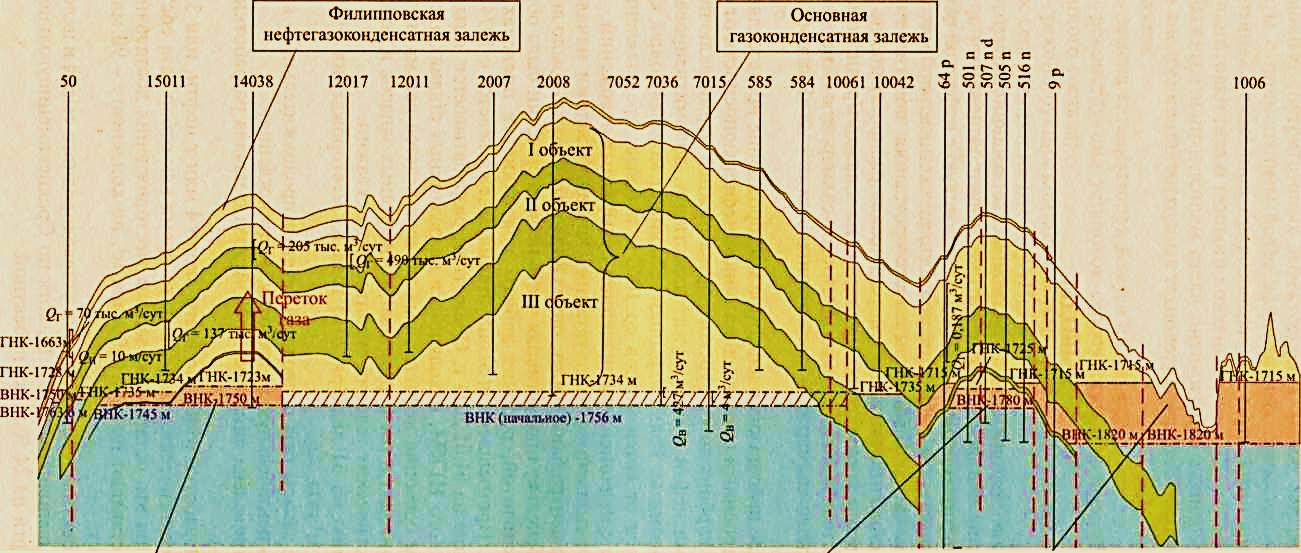

Содержание СодержаниеСодержание 1 Введение 3 1 Общие сведения буровой компании ООО «КАТОБЬНЕФТЬ» 4 2. Общие сведения о газонефтеконденсатной залежи Оренбургского НГКМ 5 3 Система верхнего привода 7 3.1 Описание конструкции СВП 7 3.2 Преимущества и недостатки электрических и гидравлических приводов 9 4 Эксплуатационные преимущества СВП 11 5 Основные выводы 13 Заключение 15 Список используемой литературы 16 1 Общие сведения буровой компании ООО «КАТОБЬНЕФТЬ» 5 2. Общие сведения о газонефтеконденсатной залежи Оренбургского НГКМ 6 3 Система верхнего привода 8 3.1 Описание конструкции СВП 8 3.2 Преимущества и недостатки электрических и гидравлических приводов 9 4 Эксплуатационные преимущества СВП 12 5 Основные выводы 14 Заключение 15 Список используемой литературы 16 ВведениеПрактику я проходил в буровой компании ООО «КАТОБЬНЕФТЬ». При прохождении 1-й производственной практики передо мной поставлены следующие цели и задачи: Изучить данные о процессе зарезки бокового ствола скважин; Изучить геологическую характеристику Оренбургского НГКМ; Изучить следующие документы: - технологический регламент на оборудование для бурения наклонно-направленной скважины; - паспортные данные скважин; - конструкция забоев наклонно-направленных скважин; - должностную инструкцию на мастера буровой бригады ЗБС Изучить профессиональные обязанности мастера, обслуживающего эксплуатационные скважины; 5. Овладеть приемами взаимодействия с сотрудниками, выполняющими различные профессиональные задачи и обязанности, а также способностью учиться на собственном опыте и опыте других, навыками самостоятельной работы, самоорганизации, организации выполнения поручений; 6. Изучить технику, технологию и проблемы, стоящие в области бурения боковых стволов действующих скважин газоконденсатной залежи Оренбургского НГКМ. 7. Собрать материалы для выполнения отчета по производственной практике. 1 Общие сведения буровой компании ООО «КАТОБЬНЕФТЬ»Бурение многозабойных скважин, также известное как бурение наклонных скважин, - это термин, использующийся для описания бурения нового ствола скважины из верхней секции существующей скважины, которая перестала доставлять углерод по причине проблем с резервуаром или поломки всего оборудования. Для производителей это является экономически эффективным способом реактивации бездействующих скважин и восстановления производственных мощностей с помощью бурения многозабойных скважин либо в обход проблемных секции скважины, либо путем достижения еще не исчерпавших себя участков скважины. Буровая компания ООО «КАТОБЬНЕФТЬ» является сервисной компанией оказывающей услуги по зарезке боковых стволов и бурению скважин «под ключ». Наличие геологической, проектной и технологической службы позволяет успешно выполнять работы «под ключ». Накоплен опыт и выработаны технологические решения проводки скважин в сложных горно-геологических условиях, проделана значительная работа по решению большого спектра задач, как технологического, организационного, так и экономического характера. Сегодня ООО «КАТОБЬНЕФТЬ» оказывает услуги на высоком технологическом уровне. Компания приобрела прочный авторитет в регионе, на ее счету сотни реализованных проектов, играющих немалую роль в развитии нефтегазодобывающей отрасли региона. Компания производит бурение всех типов боковых стволов, в том числе наклонно-направленных, горизонтальных и горизонтальных с пилотными стволами. Оказываются услуги по проектированию боковых стволов скважин, вырезке окна в эксплуатационной колонне, услуги по заканчиванию и цементированию скважин. Бурением боковых стволов компания занимается с 2006 года, за период работы на конец 2020 года пробурено более 2500 боковых стволов на месторождениях следующих заказчиков: ООО «Газпром», ООО «РН-Юганскнефтегаз», ООО «ЛУКОЙЛ — Западная Сибирь», ОАО «ТН-ВНК», ОАО «СН-МНГ», ОАО «ТНК-Нижневартовск», ОАО «СНГ», ОАО «Негуснефть». На конец 2021 года на Восточном участке ОНГКМ буровыми станками ООО «КАТОБЬНЕФТЬ» пробурено 41 боковой ствол. 2. Общие сведения о газонефтеконденсатной залежи Оренбургского НГКМОренбургское нефтегазоконденсатное месторождение (ОНГКМ) расположено в Оренбургской области в пределах Оренбургского, Илекского и Переволоцкого районов, находится в обжитой промышленной и сельскохозяйственной зоне с достаточно развитой сетью асфальтовых и улучшенных грунтовых дорог, территорию пересекают железнодорожные линии, вблизи расположен магистральный газопровод «Союз». На площади месторождения находятся сёла: Нижняя Павловка, Дедуровка, Городище, Краснохолм и другие К лицензионному участку ООО «Газпром добыча Оренбург» примыкает лицензионный участок ЗАО «Газпром нефть Оренбург», включающий восточное окончание ОНГКМ с запасами нефти и газа в артинско-сакмарских отложениях.  Схема размещения залежей Оренбургского нефтегазоконденсатного месторождения приведена на рисунке 1. Схема размещения залежей Оренбургского нефтегазоконденсатного месторождения приведена на рисунке 1.Среднекаменноугольная газонефтяная залежь Ассельская газонефтяная залежь нефтяная залежь Артинско-сакмарская газонефтяная залежь Рисунок 1 – Схема размещения залежей Оренбургского нефтегазоконденсатного месторождения Разработка Оренбургского нефтегазоконденсатного месторождения (ОНГКМ) началась в 1974 году и является одним из крупнейших месторождений. ОНГКМ - источник ценного углеводородного и неуглеводородного сырья. Продукция, полученная из сырья ОНГКМ, представлена товарным (метановым) газом, широкой фракцией легких углеводородов, такими как этан, гелий, стабильный конденсат и нефть, сера. Основная газоконденсатная залежь, где сконцентрировано около 92 % начальных запасов свободного газа месторождения, подстилается нефтяной оторочкой. Оторочка имеет спорадическое распространение и образует самостоятельные газонефтяные залежи: на западе - Среднекаменноугольную, на востоке - Ассельскую и Артинско-сакмарскую. Эффективная разработка не может быть обеспечена традиционными технологиями строительства и эксплуатации скважин и требует массированного применения новых методов добычи, способных обеспечить повышенную производительность скважин, интенсивные темпы отбора и высокую конечную газоотдачу при приемлемой рентабельности производства. Все известные на сегодняшний день методы увеличения добычи реализуют один из следующих двух (или оба одновременно) механизмов: - увеличение депрессии на продуктивный пласт за счет снижения входного давления на ДКС; - снижение фильтрационных сопротивлений за счет современных способов интенсификации притока газа к ПЗП и реконструкции системы сбора. Повышение перепада давления, очевидно, - наиболее простой и дешевый способ увеличения добычи. В то же время его применение ограничивается физическими возможностями существующего нефтепромыслового и внутрискважинного оборудования, да и резервы по перепаду давления на практике, как правило, невелики. Горизонтальные скважины позволяют вести равномерную отработку запасов газа всех вскрытых пропластках, имеющих промышленное значение (с пористостью более 6%) при условии соответствия проекту на строительство скважины, рассчитанного с помощью современного математического моделирования. Преимущества горизонтальных скважин очевидны. Горизонтальная скважина имеет значительно большую площадь дренирования, чем традиционная вертикальная. Выигрыш в производительности может быть от 2 до 7 раз. Ввиду этих преимуществ интерес к проблемам разработки месторождений с использованием горизонтальных скважин растет из года в год. Так на участках расположенных в восточной части Оренбургского НГКМ скважины вскрывают, в основном, I геологический объект, который характеризуется низкими коллекторскими свойствами (тонкопоровая структура, низкая проницаемость и низкая пористость) то применение горизонтальных скважин дает значительный эффект в добыче газа и конденсата. 3 Система верхнего приводаСистема верхнего привода (СВП) в последнее время становится наиболее популярным способом бурения нефтяных и газовых скважин. Этой системой оборудуются как импортные, так и отечественные буровые установки. Такие установки используются, например, на Каспийском шельфе в Астрахани. Из зарубежных компаний, выпускающих верхний привод, наиболее известными являются американская «Varco» и канадская «Canrig». Компания «Varco» выпускает несколько систем верхнего привода TDS (Top Drive Sistem), позволяющих выполнять операции как с бурильными, так и с обсадными трубами. СВП являются принципиально новым типом механизмов буровых установок, обеспечивающих выполнение целого ряда технологических операций. В принципе верхний привод представляет собой подвижной вращатель с сальником-вертлюгом, оснащенный комплексом средств механизации СПО-силовой вертлюг. СВП буровых установок получили широкое распространение в мировой практике. СВП обеспечивает выполнение следующих технологических операций: вращение бурильной колонны при бурении, проработке и расширении ствола скважины; свинчивание, докрепление бурильных труб; проведение спуско-подъемных операций с бурильными трубами, в том числе наращивание бурильной колонны свечами и однотрубками; проведение операций по спуску обсадных колонн; проворачивание бурильной колонны при бурении забойным двигателями; промывку скважины и проворачивание бурильной колонны при СПО; расхаживание бурильных колонн и промывку скважины при ликвидации аварий и осложнений. 3.1 Описание конструкции СВППодвижная часть СВП состоит из вертлюга-редуктора, который на штропах подвешен на траверсе талевого блока. На крышке вертлюга-редуктора установлены два гидромотор. Выходной вал гидромотора при помощи шлицов соединен с быстроходным валом редуктора. На одном из гидромоторов установлен гиротормоз для торможения бурильной колонны. К корпусу вертлюга - редуктора крепится рама, через которую передается крутящий момент на направляюще устройство, с него - на вышку. Трубный манипулятор может разворачивать элеватор в нужную сторону: на мостки, на шурф для наращивания или в любую другую сторону при необходимости. Трубный зажим служит для захвата и удержания от вращения верхней муфты трубы во время свинчивания (развинчивания) с ней ствола вертлюга. Между ниппелем и стволом вертлюга навернут ручной шаровой кран для неоперативного перекрытия внутреннего отверстия ствола вертлюга. Для оперативного перекрытия отверстия ствола вертлюга перед отводом установлен внутренний превентор (двойной шаровой кран), который одновременно служит для удержания остатков промывочной жидкости после отвинчивания бурильной колонны. Вертлюжная головка служит для передачи рабочей жидкости с невращающейся части системы верхнего привода на вращающуюся часть и позволяет не отсоединять гидравлические линии, когда трубный манипулятор вращается с бурильной колонной при бурении, при проработке скважины или позиционировании механизма отклонения штропов элеватора. Система отклонения штропов предназначена для отвода и подвода элеватора к центру скважины. Система отклонения штропов представляет собой штропы, подвешенные на боковых рогах траверсы. К штропам крепятся гидроцилиндры отклонения штропов. При бурении скважин на нефть и газ силовой вертлюг выполняет функции крюка, вертлюга, ротора, механических ключей. При его пользовании не нужна бурильная ведущая труба и шурф под нее, а также намного облегчается труд помощника бурильщика, поскольку элеватор механически подается в необходимую позицию. Вместо наращиваний одиночками можно наращивать бурильную колонну трёхтрубными свечами. Главная особенность СВП - возможность монтировать его в любое время проводки скважины, практически не прерывая бурения. Основной недостаток существующих конструкций силовых вертлюгов - высокая стоимость. 3.2 Преимущества и недостатки электрических и гидравлических приводовНаиболее известные зарубежные производители систем верхнего привода (Varco, Tesco, Canrig, National Oilwell, Bentec и др.) предлагают СВП как в гидравлическом, так и в электрическом (постоянного и переменного тока) исполнении. При этом электрические версии ВСП могут питаться как от источника электроэнергии буровой площадки, так и от автономного дизель-генератора. В буровых бригадах ООО «КАТОБЬНЕФТЬ» используются гидравлические силовые верхние приводы марки Oilwell Varco TD-250P Основные преимущества СВП с электрическим приводом: малая удельная масса подвесной части и, следовательно, минимальный износ талевого каната; высокая удельная мощность привода NУД (отношение выходной мощности к массе подвесной части) составляет 66 кВт/т; компактность подвесной части; бесступенчатое (частотное) регулирование скорости вращения вала вертлюга от 0 до 180 об/мин; реверсивность; автоматичность изменения момента от минимального до номинального значений при постоянной заданной скорости вращения выходного вала; свобода компоновки подвесной части. Основными недостатками СВП с электрическим приводом являются: несоответствие максимума мощности СВП скоростным режимам работы отечественного бурового инструмента (пик мощности смещен относительно рабочих скоростей порядка 60-100 об/мин в сторону 200…250 об/мин), существенное недоиспользование мощности привода (50-72%) в диапазоне частот 60-100 об/мин; низкий коэффициент использования мощности; отсутствие саморегулирования скорости вращения выходного вала в зависимости от нагрузки на рабочем инструменте, и, как следствие, снижение производительности привода; отсутствие самоторможения привода и возможность генерации тока при возникновении эффекта «пружины» в случае прихвата бурильной колонны и ее обратном вращении, разрушающего электронную систему управления СВП; большие тепловые потери в электродвигателе, в особенности при максимальных моментах, требующие наличия собственной системы охлаждения, что усложняет и удорожает конструкцию СВП; несоответствие электрических параметров СВП параметрам отечественной электрической сети, что приводит к необходимости использования автономной системы электропривода (дополнительный модуль дизель-генератора, дополнительный модуль частотного управления электродвигателем); дополнительные затраты на дизельное топливо и транспортные расходы при использовании дизель-генераторов. При годовой нагрузке СВП порядка 4000 моточасов расход топлива только одной дизель-генераторной установки с указанным выше коэффициентом использования мощности составит более 120 т; необходимость применения многоступенчатых механических редукторов в приводе электродвигателей для снижения частоты вращения выходного вала, что приводит к снижению надежности, усложнению и повышению стоимости конструкции СВП. Основные преимущества и недостатки СВП с гидрообъемным приводом аналогичны преимуществам и недостаткам ВСП с электроприводом. Дополнительными преимущества СВП с гидроприводом являются: расширение скоростного (силового) диапазона при меньшей входной мощности за счет применения гидромоторов с переменным рабочим объемом (привод оснащен системой клапанов, позволяющих изменять рабочий объем гидромотора в два раза). Это позволяет получить несколько ступеней на внешней характеристике и, в отличие от СВП с электроприводом, в диапазоне оборотов выходного вала от 50 до 200 об/мин работать на режиме, близком к режиму постоянной мощности. в гидравлическом приводе имеется возможность путем дросселирования жидкости гасить эффект «пружины» в случае прихвата колонны и ее обратном вращении; достоинством гидроприводных СВП является возможность сделать выбор в пользу применения безредукторного привода на основе использования высокомоментных гидромоторов, что легло в основу создания семейства СВП отечественного производства. 4 Эксплуатационные преимущества СВПЭкономия времени на наращивание труб при бурении. Наращивание колонны бурильных труб свечой длиной 28 метров позволяет устранить каждые два из трех соединений бурильных труб. Уменьшение вероятности прихватов бурильного инструмента. Силовой вертлюг позволяет в любой необходимый момент времени при спуске или подъеме инструмента элеватором в течение 2...3 минут соединить с бурильной колонной и восстановить циркуляцию бурового раствора и вращение бурильной колонны, тем самым предотвратить прихват инструмента. Расширение (проработка) ствола скважины не только при спуске, но и при подъеме инструмента. Повышение точности проводки скважин при направленном бурении. При использовании отклонителя с гидравлическим забойным двигателем для измерения угла скважины свечу можно удерживать в заданном положение по всей длине свечи, что приводит к лучшей ориентации колонны и меньшему числу контрольных съемок. Бурение на всю длину свечи без наращивания однотрубками улучшает качество керна, снижает число рейсов. В состав системы входит автономная гидростанция с дизельным приводом или приводом от тягового электродвигателя переменного или постоянного тока. Верхний привод предлагает все важные функции по работе с трубами, включая: отклонение штроп элеватора, выдвижение к оси и от оси скважины для наращивания труб через шурф, вращение трубного манипулятора на 270°, с дистанционным управлением элеватор и стопор / захватное устройство. Захватное устройство способно работать с замками бурильных труб с наружным диаметром от 3 до 8-3/4 дюйма. Уникальная конструкция верхнего привода включает интегрированный вертлюг и несущую раму, что делает подвесную часть системы очень компактной. Система оснащена программируемым логическим контроллером (ПЛК), который обеспечивает безупречную связь между пультом бурильщика и системой привода. ПЛК оптимизирует эффективность работы системы и обеспечивает важные механизмы автоблокировки. С пульта бурильщика можно выбрать различные значения скорости вращения/крутящего момента. Конструкция направляющей / ползуна проста в монтаже и требует минимального объема технического обслуживания. Отсекающий сдвоенный шаровой кран встроен в конструкцию системы. Всю систему верхнего привода можно транспортировать в стандартных контейнерах. На рисунке 2 показано типичное распределение времени при работе буровых установок с верхним приводом и без него. В таблице 1 приведены параметры, характеризующие достижение уровня безубыточности, оправдывающие применение верхних приводов и демонстрирующие возможность экономии средств для скважин различной глубины и геологического разреза. Как видно из рис. 2, во время обычных буровых операций собственно проходка занимает около 30% времени. Остальное время занимают спуско-подъемные операции или "непроизводительные затраты времени", включающие в себя перевозку буровых установок, исследования скважин, каротажи, цементирование, ожидание цемента, сборку противовыбросовых устройств и пр. Рисунок 2 демонстрирует, что время, необходимое на спуско-подъемные операции и непроизводительные временные затраты при применении верхних приводов, можно значительно снизить. Во многих случаях время бурения может быть увеличено до 40% и более. При этом можно подсчитать и соответствующий рост скорости бурения (метров в сутки) и сокращение затрат.  Рисунок 2 – Таблица показателей применения СВП и диаграммы распределения времени 5 Основные выводыЗарезка и бурение второго ствола - метод восстановления скважин, которые известными способами отремонтировать технически невозможно или экономически нецелесообразно. Этот метод позволяет пополнять действующий фонд скважин, улучшать состояние разработки залежей за счет выполнения сетки разработки путем перевода скважин из верхних горизонтов, повышать текущую нефтеотдачу, сокращать сроки извлечения остаточных запасов нефти и восстанавливать скважины на тех участках, где по условиям и состоянию разработки пласта бурение новых скважин сложно или нерентабельно. Системы верхнего привода являются принципиально новым типом механизмов буровых установок, обеспечивающих выполнение целого ряда технологических операций и позволяет осуществлять процесс бурения на качественно новом уровне. Система верхнего привода предназначена для быстрой и безаварийной проводки вертикальных, наклонно-направленных и горизонтальных скважин при бурении. Верхний привод совмещает функции вертлюга и ротора, и оснащается комплексом устройств для работы с бурильными трубами при выполнении спуско-подъемных операций. Наличие устройств для работы с трубами отличает верхний привод от силовых вертлюгов, которые применяются при капитальном ремонте и бур. Кроме этого, совместное использование гидравлического забойного двигателя, в частности ВЗД, для стимулирования процесса роторного бурения с помощью ВСП является весьма эффективным способом повышения технико-экономических и скоростных показателей бурения и может быть рекомендовано при форсировании режимов бурения ЗаключениеЗа время прохождения практики в компании ООО «КАТОБЬНЕФТЬ» буровой бригаде № 25, осуществляющей работы по зарезке боковых стволов на восточном участке Оренбургского НГКМ. Был ознакомлен с расположением объектов на буровой, с буровым оборудованием, организацией работы на буровой установке. Подробно изучил процесс сопровождения цикла строительства наклонно-направленной скважины. Оформление сопроводительной документации, планов работ на проводку скважины. Изучил конструкцию системы верхнего привода фирмы «National Oilwell Varco», документации и регламентов по обслуживанию и эксплуатации верхнего силового привода. Собрал данные по экономическим показателям и количеству пробуренных скважин буровой бригады за 2021 год. Провел анализ количества непроизводительного времени и ремонтов в процессе проводки наклонно-направленной скважины. Подвел итоги и оформил доклад по производственной практике. Список используемой литературы1. Аль Тии М. Применение верхнего силового привода при бурении скважин на нефтяных месторождениях Республики Ирак / М. Аль Тии, С.Л. Симонянц // Вестник Ассоциации буровых подрядчиков. 2017, № 3. С. 44-48. 2. Балденко Д.Ф. Одновинтовые гидравлические машины / Д.Ф.Балденко, Ф.Д.Балденко, А.Н.Гноевых: в 2 т. М.: ООО «ИРЦ Газпром», 2007. Т. 2. Винтовые забойные двигатели. 470 с. 3. Балденко Д.Ф. Пути дальнейшего совершенствования технологии бурения скважин с применением винтовых забойных двигателей / Д.Ф.Балденко, А.В.Вервекин, В.М.Плотников // Вестник Пермского национального исследовательского политехнического университета. Геология. Нефтегазовое и горное дело. 2016. Т. 15. № 19. С. 165-174. 4. Двойников М.В. Оптимизация параметров бурения участков стабилизации зенитного угла / М.В.Двойников, П.А.Блинов, В.А.Морозов // Известия высших учебных заведений. Нефть и газ. 2016. № 6. С. 65-71. DOI: 10.31660/0445- 0108-2016-6-65-71 5. Леонов Е.Г. Совершенствование технологического процесса углубления скважины / Е.Г.Леонов, С.Л.Симонянц. М.: Изд. центр РГУ нефти и газа им. И.М.Губкина, 2014. 184 с. |