КП Оборудование для очистки бурового раствора 21.06.20. Регламентом наименование междисциплинарного курса Технология бурения нефтяных и газовых скважин тема курсового проекта Оборудование для очистки бурового раствора

Скачать 1.57 Mb. Скачать 1.57 Mb.

|

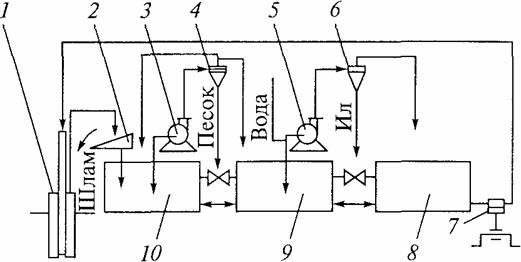

II. ТЕХНИЧЕСКИЙ РАЗДЕЛ2.1. Очистка буровых растворов в процессе бурения скважиныБуровой раствор, выходящий на поверхность из скважины, может быть вновь использован. Большинство буровых растворов при буровых операциях рециркулирует по следующему циклу: 1. Буровой раствор замешивается и хранится в специальных ёмкостях. 2. Буровой насос перекачивает буровой раствор из ёмкости через колонну бурильных труб в скважину. 3. Буровой раствор по трубам доходит до забоя скважины, где буровое долото разбивает породу. 4. Затем буровой раствор начинает возвращаться на поверхность, вынося при этом частицы породы (шлам), которые были отделены долотом. 5. Буровой раствор поднимается по затрубу — пространству между стенками скважины и бурильной трубой. 6. На поверхности буровой раствор проходит через линию возврата — трубу, которая ведёт к вибрационному ситу. Сито состоит из ряда вибрирующих металлических решеток, которые используются для отделения раствора от шлама. Раствор протекает через решетку и возвращается в отстойник. Очистке буровых растворов при проводке ствола скважины уделяют особое внимание, так как поступающая в буровой раствор выбуренная порода оказывает вредное влияние на его основные технологические свойства, а, следовательно, и на технико-экономические показатели бурения скважин: на стоимость скважины через скорость проходки, гидравлику, объемы разбавления для поддержания плотности, коэффициент трения бурильного инструмента, дифференциальные прихваты, потерю циркуляции, сальники на КНБК, износ бурового оборудования и инструмента и т.д. Кроме того, при накоплении шлама в буровой промывочной жидкости существенно снижается ее глинизирующая способность, что приводит к образованию толстой рыхлой корки на стенках скважины в зонах фильтрации и создает опасность обвалов. За счет повышения плотности промывочной жидкости значительно возрастает вероятность поглощения и гидроразрыва пластов. Частицы пород, обладающие коагулирующими свойствами, например ангидрит, могут вызвать необратимую коагуляцию промывочной жидкости. Даже в естественных промывочных жидкостях крупные частицы – нежелательный компонент. Затраты на очистку бурового раствора, а также решение проблем, связанных с повышенным содержанием твердой фазы, составляют значительную часть общих расходов на бурение скважин. Твердые частицы в буровой промывочной жидкости делятся на коллоиды (менее 2 мкм), илы (2–80 мкм) и пески (более 80 мкм). Чем меньше размеры частиц, тем сложнее они выводятся из промывочной жидкости. Особую сложность представляет удаление излишней твердой фазы, представленной глинистыми разностями. Такие частицы в процессе бурения обычно быстро диспергируются до размеров исходной дисперсной фазы. Следует так же отметить, что одной из самых серьезных проблем, имеющих место при бурении и ремонте нефтяных и газовых скважин, является снижение дебита скважин вследствие засорения (кольматации) порового пространства коллектора при его контакте с буровым раствором. Методы очистки промывочной жидкости от шлама можно классифицировать следующим образом: - естественные (желобная система и отстойники); - принудительные – механические (сита); - принудительные – гидравлические (центрифугирование в гидроциклонах и центрифугах); - физико-химические; - комбинированные. 2.2. Схемы очистки буровых растворовТрехступенчатая схема очистки буровых растворов. Бурение нефтяных и газовых скважин в большинстве нефтегазодобывающих районов ведут с промывкой неутяжеленными буровыми растворами плотностью до 1,25 г/см3. Для очистки буровых растворов используется трехступенчатая система. Технология очистки неутяжеленного бурового раствора по этой схеме представляет собой ряд последовательных операций, включающих в себя грубую очистку на вибросите и тонкую очистку — пескоотделение и илоотделение — на гидроциклонных шламоотделителях (рис. 2). Буровой раствор после выхода из скважины 1 подвергается на первой ступени грубой очистке на вибросите 2 и собирается в емкости 10. Из емкости центробежным насосом 3 раствор подается в батарею гидроциклонов пескоотделителя 4, где из раствора удаляются частицы песка. Очищенный от песка раствор поступает, через верхний слив в емкость 9, апесок сбрасывается в шламовый амбар. Из емкости 9 центробежным насосом 5 раствор подается для окончательной очистки в батарею гидроциклонов илоотделителя 6. После отделения частиц ила очищенный раствор направляется в приемную емкость 8 бурового насоса 7, а ил сбрасывается в шламовый амбар.

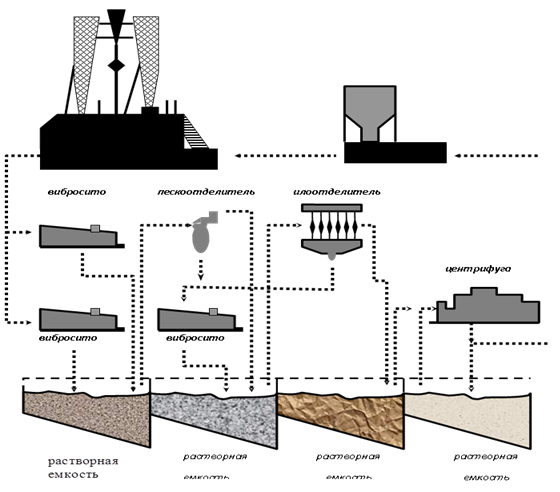

Четырехступенчатая система очистки с использованием комплекса оборудования компании «SWACO GEOLOGRAPH» позволяет: Повысить проходку на долото до 10% Сократить расход долот на 10-15% Сократить время на обслуживание насосной группы на 20% Сократить расход химреагентов на 20% Сократить затраты на подготовку буровой площадки на 15-20% Уменьшить количество отходов бурения Сократить расходы на утилизацию отходов бурения Вести, при необходимости, безамбарное бурение Снизить до минимума отрицательное воздействие флюида бурового раствора на коллекторские свойства продуктивного горизонта. Качество очистки: Вибросито - до 80 мкм Пескоотделитель - 50 мкм Илоотделитель - 20-30 мкм Центрифуга - 2-5 мкм. (качество очистки 92-95%) Сравнительный анализ трехступенчатой и четырехступенчатой системы очистки При общепринятой технологии бурения на буровых предприятиях используются трех- и четырехступенчатые системы очистки бурового раствора. При трехступенчатой системе очистке зашламленный выбуренной породой буровой раствор, вышедший из скважины, подвергается грубой очистке на вибросите. Затем шламовым насосом подается в блок гидроциклонов, где из него удаляются частицы песка. Третья ступень очистки - илоотделитель и далее раствор поступает обратно в скважину. Все отходы бурения скапливаются в шламовом амбаре. Применение данной технологии очистки бурового раствора не позволяет исключить загрязнение природной среды, так как из шламовых амбаров происходит поступление содержащихся в них веществ в грунтовые воды в результате отсутствия или некачественной гидроизоляции стенок и дна амбара, а отсутствие надежной гидроизоляции технических площадок влечет за собой загрязнение почвы. Данная схема имеет ряд недостатков, так как из-за большого перепада давления в выкидной линии снижается очистная способность гидроциклонов, а небольшой объем емкостей приводит к потерям раствора в процессе бурения. В последнее время, исключив эти недостатки, стали применять четырехступенчатую систему очистки, имеющую в своем составе вибросито (1-ая ступень), пескоотделитель (2-ая ступень), илоотделитель (3-я ступень), центрифугу (4-ая ступень), по желанию заказчика в систему очистки включается блок коагуляции и флокуляции. Интенсивная работа системы очистки позволяет использовать безамбарный сбор буровых отходов в процессе бурения скважины. При безамбарном способе бурения обеспечивается - Организованный сбор всех видов отходов бурения и их локализацией в строгом отведенном месте - Очистка загрязненных стоков (БСВ) до нормативного уровня, определяемого областью их утилизации (использование в системе оборотного водоснабжения буровой, откачка в нефтепромысловый коллектор или разрешенный сброс на рельеф местности) - Обезвреживанием отработанных буровых растворов и бурового шлама методом отверждения или загущения с последующим сбросом такой экологически безвредной консолидированной массы в траншеи, сооружаемые в теле насыпи буровой площадки, и засыпкой последних естественным минеральным грунтом. С целью обеспечения полноты удаления выбуренной породы из бурового раствора и регулирования содержания твердой фазы в буровом растворе, а также с целью уменьшения объема наработки бурового раствора, а следовательно, уменьшения объема отработанного бурового раствора (ОБР) при бурении эксплуатационных скважин, осуществляется многоступенчатая система очистки бурового раствора. |