КП Оборудование для очистки бурового раствора 21.06.20. Регламентом наименование междисциплинарного курса Технология бурения нефтяных и газовых скважин тема курсового проекта Оборудование для очистки бурового раствора

Скачать 1.57 Mb. Скачать 1.57 Mb.

|

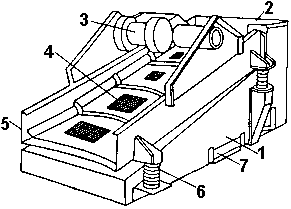

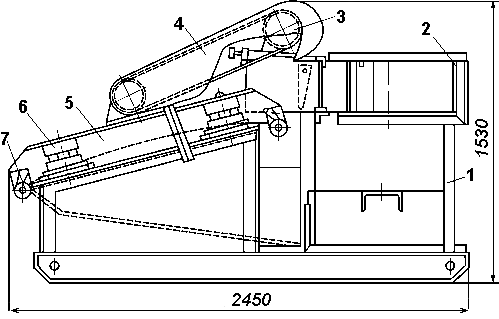

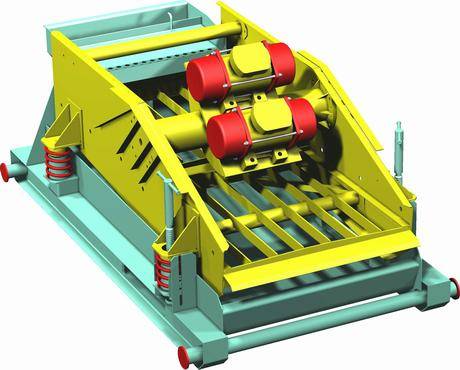

2.3. Оборудование систем очистки бурового раствораОчистка промывочной жидкости осуществляется как за счет естественного выпадания частиц породы в желобах и емкостях, так и принудительно в механических устройствах виброситах, гидроциклонах и центрифугах. В самом простом варианте для очистки промывочной жидкости от выбуренной породы от устья скважины к емкостям буровых насосов, из которых они всасывают промывочную жидкость, прокладывается желобная система длиной 50 – 70 м с уклоном 0,01 – 0,015° от устья скважины. Ширина желобов обычно равна 0,8 м, высота 0,4 м. Для лучшего отделения частиц выбуренной породы из промывочной жидкости в желобах через каждые 6 – 8 м устанавливают перегородки высотой около 30 см. По мере накопления выбуренной породы желоба очищают. Очистка промывочной жидкости от выбуренной породы только в желобной системе не дает нужного эффекта. Значительно лучше очищается раствор, если помимо желобной системы на пути движения жидкости устанавливаются механизмы (сито-гидроциклонные установки), принудительно отделяющие из нее выбуренную породу. Для очистки бурового раствора от шлама используется комплекс различных механических устройств: вибрационные сита, гидроциклонные шламоотделители (песко- и илоотделители), сепараторы, центрифуги. В составе циркуляционной системы эти механические устройства устанавливаются в строгой последовательности. При этом схема прохождения промывочной жидкости должна соответствовать следующей технологической цепочке: скважина — газовый сепаратор — блок грубой очистки от шлама (вибросито) — дегазатор — блок тонкой очистки от шлама (песко- и илоотделители, сепаратор) — блок регулирования содержания и состава твердой фазы (центрифуга, гидроциклонный глиноотделитель) — буровые насосы — скважина. При отсутствии газа в буровом растворе исключают ступени дегазации; в случае использования неутяжеленного раствора, как правило, не применяют сепараторы, глиноотделители и центрифуги; при очистке утяжеленного бурового раствора обычно не пользуются гидроциклонными шламоотделителями (песко- и илоотделители). 2.4. Очистка буровых растворов с помощью виброситПроцесс разделения суспензий по фракционному составу путем просеивания через вибрирующие сетки применяется в различных отраслях промышленности. Очистка бурового раствора от шлама с помощью вибрационных сит является также механическим процессом, в котором происходит отделение частиц определенного размера с помощью просеивающего устройства. Главными факторами, определяющими глубину очистки и пропускную способность вибросита, являются размер ячеек сетки и просеивающая поверхность. Основные элементы вибросита это: основание 1, поддон для сбора очищенного раствора 7, приемник с распределителем потока 2, 3 – вибратор, 4 – сетка, 5 – вибрирующая сетка, 6 – амортизаторы (рис.4), Вибрирующие рамы располагаются в горизонтальной или наклонной плоскости.  Рис. 4. Сито вибрационное 1 – основание; 2 - приёмник; 5 - вибрирующая рама; 4 – сетка; 3 – вибратор; 6 – амортизаторы; 7 - поддон Работает вибросито следующим образом. Раствор от устья скважины самотеком поступает в распределитель 2 и далее на сетку 4. Распределитель 2 обеспечивает равномерное поступление раствора на виброраму по всей ширине. Частицы породы, размер которых больше размера ячеек сетки, перемещаются к краю виброрамы благодаря колебательному движению сетки, совершаемому вместе с виброрамой, и выбрасываются в амбар. Раствор проходит сквозь сетку и поступает на дальнейшую очистку. Вибросита делятся по типу вибрации (траектории описываемой каждой точкой вибросита при движении) на: – круговое, дизайн первых вибросит с минимальными развиваемыми гравитационными силами; – эллиптическое, модификация первого типа, где центр вибрации поднят над рамой и противовесы на вибраторе используются для создания эллиптического движения, меняющегося по интенсивности и форме по длине вибрационной рамы; – линейное, использующее два вибратора вращающихся в противоположном направлении, создающие силу, направленную вверх или вниз в момент, когда противовесы находятся в вертикальном положении, и в горизонтальном положении. Каждый из перечисленных типов имеет свои преимущества и недостатки. Вибросита с круговым движением развивают низкие гравитационные силы и обладают наибольшей транспортирующей способностью, что способствует лучшему удалению глинистых пород на верхних интервалах, уменьшая их воздействие на поверхность сетки, в то же время они обладают низкой осушающей способностью. Данный тип вибросит иногда используется для предварительной очистки раствора от крупных глинистых пород, но большее распространение для этой цели приобрели транспортеры с вращающейся крупноячеистой сеткой. Вибросита с эллиптическим движением развивают повышенные гравитационные силы по сравнению с 1 типом и обладают меньшей транспортирующей способностью по сравнению с 1 и 3 типами. Они нашли применение при работе с утяжеленными растворами и в качестве осушающих сит для пульпы из под гидроциклонов. Нужно заметить, что чем медленнее шлам удаляется с вибросита, тем интенсивнее происходит износ сеток. Вибросита с линейным движением наиболее универсальные, они демонстрируют повышенные гравитационные силы и относительно быструю транспортирующую способность, зависящую от угла наклона рамы и положения вибраторов. Рекомендации по выбору размера сеток для вибросит включают следующие пункты: необходимо устанавливать сетки на одном вибросите одного размера, допускается ставить сетку крупнее на размер в конце вибросита (чтобы основная масса раствора проходила через более мелкие сетки) при условии, что конструкция предусматривает три и более сеток; сетки подбираются таким образом, чтобы раствор закрывал 2/4 -3/4 последней сетки вибросита; иногда частицы выбуренной породы имеют тот же размер, что и ячейки сеток, и закупоривают их, что приводит к уходу раствора через вибросита. В данном случае необходимо поставить сетки на размер меньше, чтобы предотвратить закупоривание. Твердая фаза в буровых растворах может быть разделена на 2 категории по плотности: с плотностью от 2300 до 2800 кг/м3 и плотностью выше 4200 кг/м. Выбуренная порода, бентонит, карбонат кальция, попадают в первую категорию. Утяжелители, такие как барит, гематит, относятся ко второй категории и используются в основном для достижения плотностей растворов более 1200 кг/м. Размеры выбуренной породы варьируются в огромных пределах от 1 мкм до нескольких сантиметров. Длительный производственный опыт показал, что оптимальное соотношение между длиной и шириной просеивающих устройств составляет 2:1, а размеры сетки не должны превышать следующих: длина 2,6 м, ширина 1,3 м. Наибольшая производительность вибросита и том случае, когда шлам состоит из песка, наименьшая – когда шлам представлен вязкими глинами. В зависимости от типа и дисперсного состава шлама производительность вибросита может существенно изменяться. Опыт применения вибросит для очистки бурового раствора показал, что эффективность очистки возрастает по мере увеличения времени нахождения частиц на сетке. Этого можно достичь увеличением длины сетки, снижением скорости потока, уменьшением угла наклона сетки, изменением направления перемещения частиц, уменьшением амплитуды колебаний сетки, одновременным использованием двух последовательных или параллельных сеток. Эффективность работы вибросита (пропускная способность, глубина и степень очистки) зависит прежде всего от типа и рабочего состояния вибрирующей сетки. В настоящее время в отечественном бурении для очистки бурового раствора используют нержавеющую сетку с размером ячейки 0,7 «2,3; 1x2,3; 1x5; 0,16x0,16; 0,2x0,2; 0,25x0,25; 0,4x0,4; 0,9x0,9; 1,6x1,6; 2x2 и 4x4 мм. В распоряжении буровиков США и Канады имеется более 30 типоразмеров сеток для вибросит: от 12 до 80 отверстий на 1 см, причем величина открытой поверхности (в%)у разных сеток отличается незначительно. Для очистки бурового раствора используют сетки с переплетениями проволок четырех типов: квадратным, прямоугольным, диагональным и двойным голландским. Наиболее часто используется квадратное переплетение, затем – прямоугольное, реже – диагональное н очень редко – голландское. При прочих равных условиях с помощью сеток с квадратным переплетением удаляют больше шлама, чем сетками с прямоугольным переплетением. Но при прямоугольном переплетении появляется возможность плести сетку из более толстой проволоки, поэтому такие сетки более долговечны. Основные размеры зарубежных сеток с квадратным переплетением 12x12, 20x20, 24x24, 32x32, 48x48 и 80x80 отверстий на 1 см. основные размеры сеток с прямоугольными пере плетениями 24x16 и 28x12 отверстий на 1 см. Сетки диагонального переплетения применяют только размером 32 х 16 отверстий на 1 см. Выполнены они из проволоки диаметром 0.18 мм и имеют сторону ячейки размером 140 мкм. Все сетки для очистки бурового раствора в настоящее время изготовляют, как правило, в виде кассет с боковым обрамлением. Такое изготовление позволяет осуществлять равномерное поперечное натяжение сетки при установке ее на вибросите. Состояние натяжения сетки – важный технологический фактор, влияющий на эффективность работы вибросита. Поэтому натяжению сетки необходимо уделять большое внимание. Обычно поперечное натяжение каждой сетки на вибросите осуществляется шестью болтами. Развиваемое при этом суммарное натяжение достигает 50 кН на каждую сетку. Вибросито хорошо на столько, на сколько качественные сетки установлены на нем. На сегодняшний день на рынке предлагаются сетки от различных производителей, с различными характеристиками. Для примера, сетка 100 меш с «квадратной» ячейкой отделяет 100% частиц крупнее, чем 140 мкм, в то время как многослойная сетка 100 мкм с повышенной пропускной способностью отделяет 95% частиц крупнее, чем 208 мкм. Эффективность такой сетки приблизительно равна сетке с квадратными ячейками размером 70 мкм. В зависимости от производителя, диаметра проволоки и метода плетения одинаковым сеткам могут присваиваться различные размеры. Поэтому нельзя пользоваться только этим параметром для сравнения сеток. Важную роль играет чистота сеток. Когда сетка забивается шламом, ее очищают струей воздуха. Если такая очистка неэффективна, то сетку снимают и чистят проволочной щеткой с обратной стороны. Во время перерывов между циркуляциями сетку промывают и закрывают предохранительной крышкой, чтобы исключить ее случайное механическое повреждение. Засорить сетку могут соль, ангидрид, гипс, смазки, нефтепродукты. В таких случаях для промывания применяют пресную воду, 10%-ный раствор уксусной или соляной кислоты. Налипшие продукты нефти удаляют керосином или дизельным топливом. Такой тщательный выбор типоразмера сетки и поддержание ее в рабочем состоянии объясняется тем, что именно эта факторы определяют в первую очередь эффективность очистки бурового раствора от шлама на вибрационных ситах. На практике применяются одноярусные сдвоенные вибросита СВ-2, СВ-2Б, ЛВС-1 и одноярусные двухсеточные вибросита ВС-1. По принципу действия все вибросита аналогичны. Кардинальных различий среди вибросит различных модификаций нет. Так, вибросито СВ-2 (рис.5) состоит из сварной станины 1 с приёмной ёмкостью, на которой установлены распределительный желоб 2, два электродвигателя 3 для привода вибрирующей рамы 5 и амортизаторы 6. Каждая из двух вибрирующих рам опирается на четыре резиновых амортизатора, имеет вибратор с эксцентриком вала, который приводится в движение от электродвигателя клиноременной передачей, закрытой ограждением 4. Между барабанами 7 натягивается рабочая сетка. Сетки наклонены горизонталью под углом 12-18 градусов.  Рис. 5. Вибросито СВ-2 1 – станина; 2 - распределительный желоб; 3- электродвигатель; 5 - вибрирующая рама; 6 – амортизаторы; 4 – ограждение; 7- барабан. В вибросите ВС-1 на вибрирующей раме закреплена сменная кассета с сетками. Вибрирующая рама опирается на четыре амортизатора из витых цилиндрических пружин, прикреплённых к станине сита. Рама состоит из основания, двух боковин, скреплённых между собой болтами. Боковины дополнительно скрепляются распоркой, рамой привода, корпусом вибратора. В корпусе вибратора установлен вал с дисбалансами, обеспечивающими необходимую амплитуду колебания. На раме привода расположен электродвигатель, соединённый с вибратором клиноременной передачей. На противоположной стороне рамы привода установлены грузы, уравновешивающие привод. Вибросита при монтаже устанавливают на блоке очистки циркуляционной системы над ёмкостью и крепят болтами. Отклонения станины от горизонтального положения – не более 5 мм. Вокруг вибросита монтируют площадку с ограждением шириной не менее 0,75 м. Приёмный патрубок (желоб) вибросита соединяют трубой с устьем скважины. Для приведения в рабочее положение вибросита, отвинчивают четыре транспортных болта, крепящие вибрирующую раму. Устанавливают электродвигатель и надевают два клиновидных ремня. При установке кассет с сетками, проверяют наличие резиновых выступов на основании сетки и правильность их расположения. Кассеты устанавливают таким образом, чтобы с каждой стороны оставались равные промежутки, после чего прижимами затягивают болты до соприкосновения витков пружины. На отечественных буровых предприятиях широко используются вибрационные сита марки ЛВС-1М, выпускаемое фирмой «Техномехсервис». Предназначено для очистки бурового раствора от выбуренной породы при бурении и капитальном ремонте нефтяных и газовых скважин. Применяется в составе циркуляционных систем буровых установок. В конструкции ЛВС-1М в качестве вибропривода применен модернизированный виброузел. Вибросито ЛВС-1М с линейными колебаниями используется для комплектации стационарных и эшелонных ЦС. Сито создано по аналогии с зарубежными образцами. Данное сито имеет увеличенную производительность, сброс более сухого шлама и лучшую степень очистки буровых растворов. Вибросито ЛВС-1М (рис.6) представляет собой устройство с двумя последовательно установленными ситовыми поверхностями. Угол наклона вибрирующей рамы регулируется от +3° до -5° с помощью регулировочных винтов. На виброузлах вибросита ЛВС-1М установлены 2 вибродвигателя производства итальянской компании ITALVIBRAS. Подключение вибраторов производят так, чтобы дебалансы вращались в противоположные стороны. После того как будут достигнуты номинальные частоты вращения валов вибраторов, происходит самосинхронизация вращения и дебалансы вращаются в противофазе. Синхронное вращение дебалансов приводит к возникновению линейных поступательных колебаний виброрамы. Виброрама, а вместе с ней и кассеты, находятся в вибрационном движении, жидкость интенсивно фильтруется сквозь сетку, а мехпримеси размером крупнее размеров ячеек сетки остаются на поверхности сетки и транспортируются под действием вибрации к нижней кассете. На нижней кассете происходит дополнительная осушка твёрдой фазы, и далее она в виде шлама сбрасывается в отвал. Вибросито ЛВС-1М имеет регулируемые угол наклона и амплитуду колебаний, что характерно для всех вибросит, выпускаемых компанией «Техномехсервис».  Рис.6. Вибросито ЛВС-1М Таблица 1 – Техническая характеристика вибросита ЛВС-1М

|