Ремонт автомобилей. 5готовый1. Решение 1 Характеристика топлива. Элементарный состав бензина в весовых массовых долях с 855 н 145

Скачать 0.99 Mb. Скачать 0.99 Mb.

|

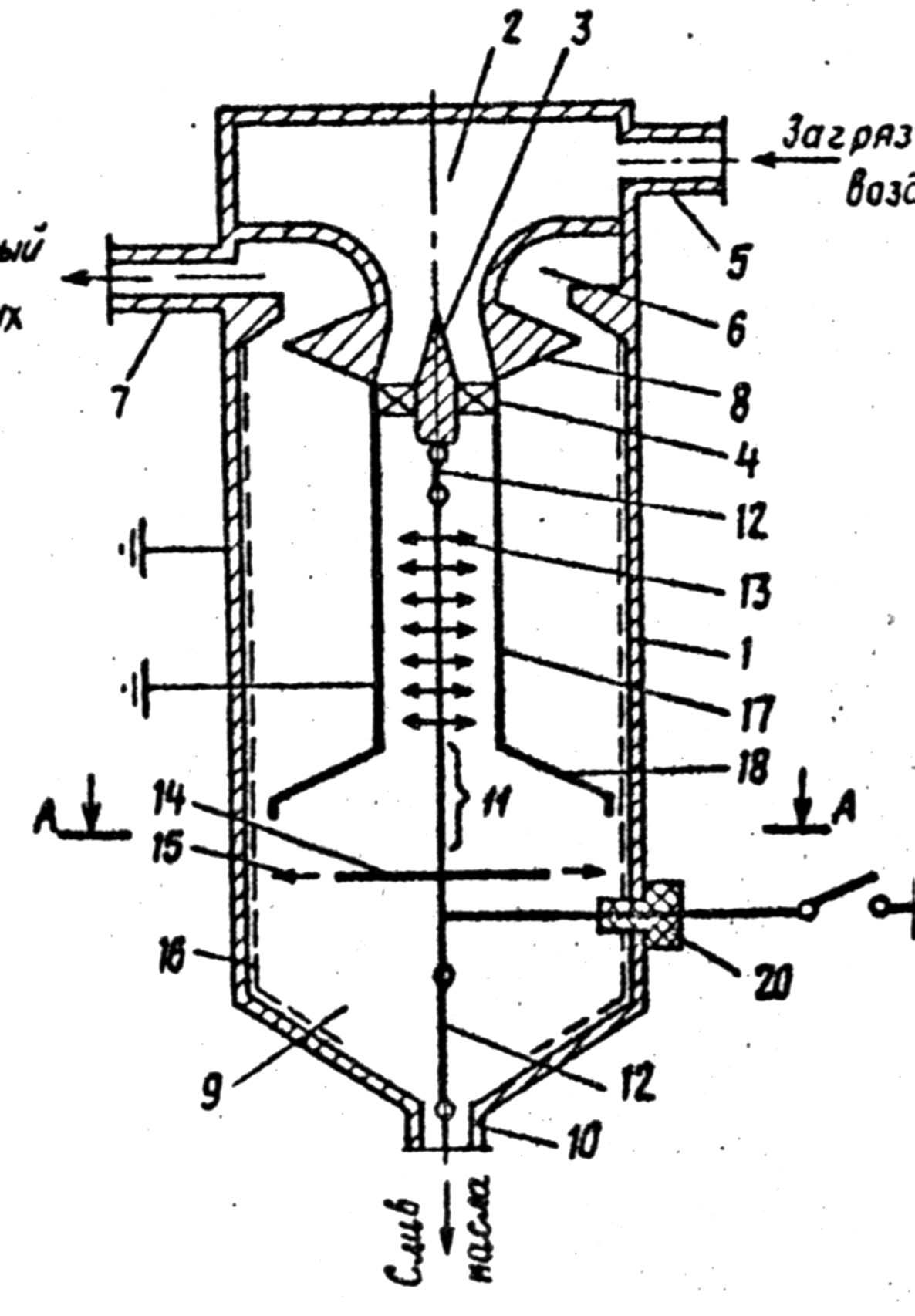

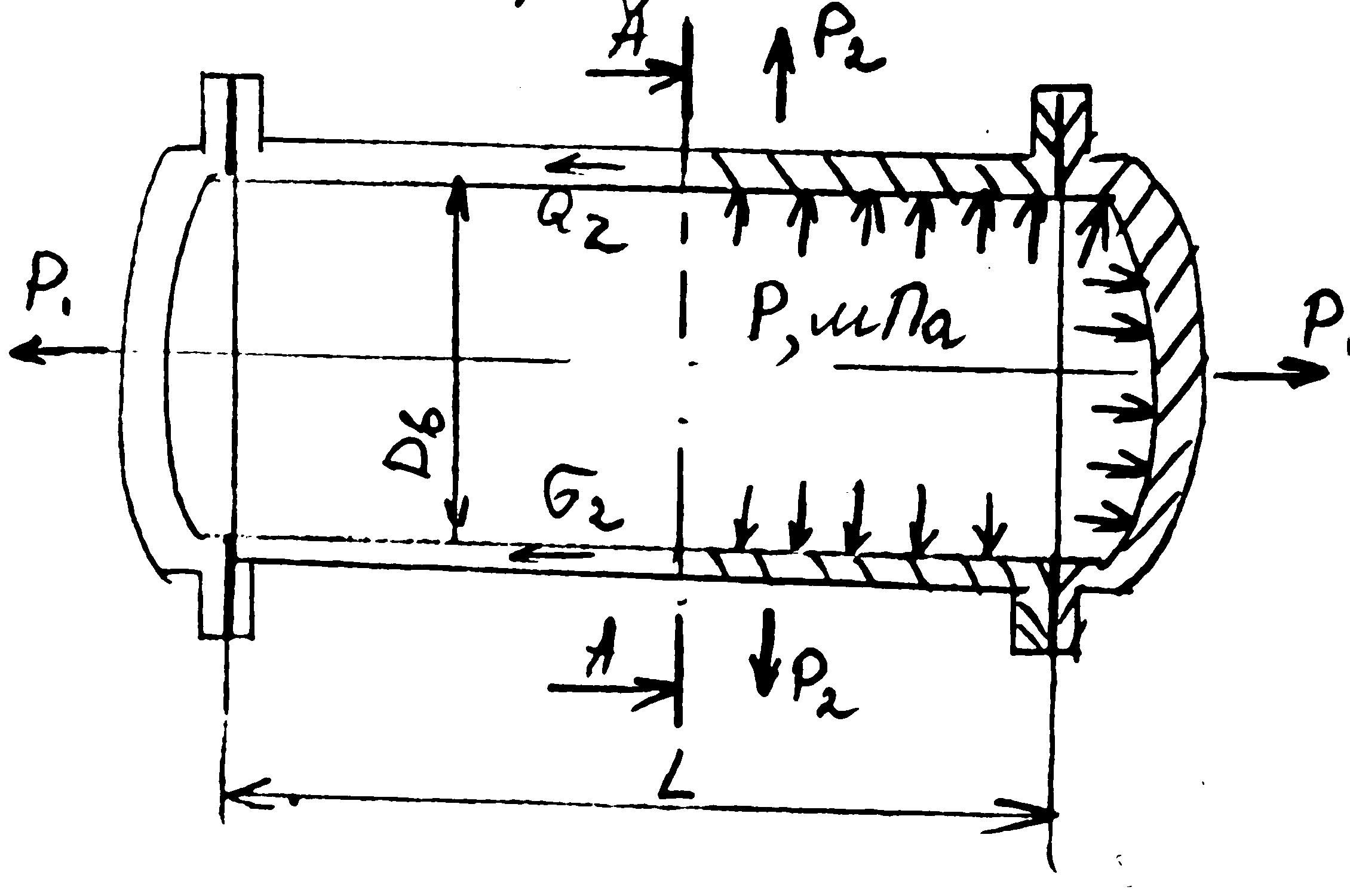

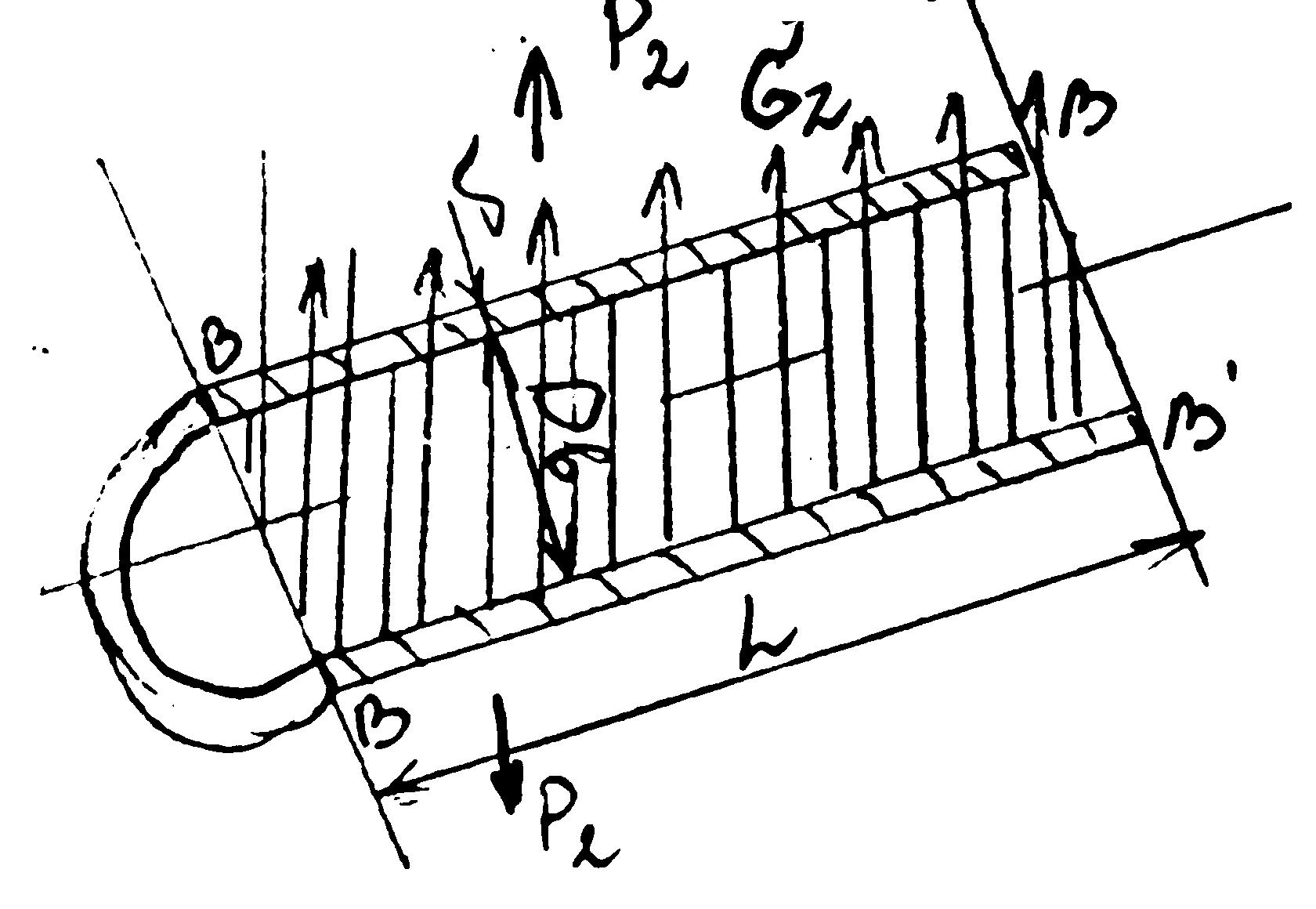

Рисунок 3.4 Электроциклон с осадительным электродом . Электромагнитный циклон (рисунок 3.5), содержащий корпус, тангенциальный входной патрубок, центральный выхлопной патрубок, вокруг которого по всей его длине размещена электромагнитная система, выполненная в виде электродов. Создаваемое электродами электростатическое поле способствует коагуляции взвешенных в газе частиц. Электромагнитный циклон состоит из корпуса 1, тангенциального входного патрубка 2, центрального выхлопного патрубка 3, вокруг которого по всей его высоте установлена полая спиральная направляющая 4 из немагнитного материала, с размещенными в ней электромагнитами 5. Для сбора уловленной сажи предусмотрен бункер 6. Работает электромагнитный циклон следующим образом. Поток отработавших газов, содержащий ферромагнитные частицы, через входной патрубок 2 тангенциально подается в зону сепарации и движется по спиральной направляющей 4, расположенной по всей длине выхлопного патрубка 3. Непрерывное магнитное поле, создаваемое системой электромагнитов 5, установленных внутри направляющей, способствует вынужденной коагуляции частиц во всем объеме сепарационной зоны аппарата, а спиральная направляющая 4 организует газовый поток, уменьшая его турбулентность, что способствует сохранению образовавшихся флокул. Под действием центробежных сил флокулы и более крупные единичные частицы отбрасываются к стенкам корпуса циклона и ссыпаются в бункер 6. Равномерное распределение магнитного поля в сепарационной зоне циклонных аппаратов данной конструкции и его полное использование позволяет значительно повысить степень улавливания частиц, способствует ее обогащению, а следовательно и дальнейшему применению в виде годного или промежуточного продукта. 2 Расчет электроциклона для очистки отработавших газов Отработавшие газы состоят из газовой и твердой дисперсных фаз. Размер твердых частиц в дымах составляет 0.5...10 мкм. Очистка газов от твердых или жидких частиц проводится в целях уменьшения загрязненности. Существует много способов очистки газовых потоков от взвешенных частиц, один из них - осаждение под действием центробежных сил, осуществляемой в циклонах. Сущность циклонного процесса заключается в следующем: газовый поток благодаря тангенциальному вводу в циклонный аппарат и наличию выводной трубы начинает вращаться вокруг последней, совершая несколько витков при прохождении аппарата. Под действием возникающих центробежных сил взвешенные частицы отбрасываются к периферии, оседают на внутренней поверхности корпуса, затем соскальзывают в коническое днище и удаляются из циклона. Освобожденный от взвешенных частиц поток газа выводится из циклона через выводную трубу. Для создания вращающегося потока газа в кольцевом зазоре расположенно закручивающее устройство, выполненное в виде винта. Взвешенные вещества собираются в бункере, а очищенный газ выходит из батареи через общий отводящий патрубок. Степень очистки газов определяют по нормалям и номограммам, составленные на основании экспериментальных данных. В качестве прототипа был выбран циклон конструкции НИИОГаза. 1. Исходные данные: газ, отводимый из системы выпуска отработавших газов (Gг = 0,014 кг/с) поступает в циклон с температурой 418°С. Задача: определить основные конструктивные размеры циклонных элементов. 2. Фиктивная скорость газа в цилиндрической части циклонного элемента:  (3.1) (3.1)где: 3. Точный расчет циклонов достаточно сложен, поэтому их рассчитывают упрощенно и сводят к определению диаметра цилиндрической части циклонного элемента D, по которому находят все остальные размеры.  (3.2) (3.2)Диаметр выводной трубы: Длина выводной трубы для установки винта: Длина выводной трубы под винтом: Длина выводной трубы, находящейся в корпусе циклонного элемента: Нв= h2 + Н (3.6) Нв=0,047+0,04= 0,087м Длина корпуса циклонного элемента: Нцэ =Нв+0,825D =0,087+0,825*0,06 =0,136м Длина конического днища: h=2D=2*0,06= 0,12м Диаметр нижнего отверстия днища: d1 = (0,3…0,4)D(3.7) d1 = (0,3…0,4)0,06=0,018м 3 Расчет на прочность корпуса батарейного циклона Расчет тонкостенного цилиндрического корпуса. Давление внутри корпуса одинаково во всех точках. Давление газов, воздействуя на торцовые днище или крышки цилиндра создает продольную разрывную силу Р1, стремящуюся разорвать корпус по поперечному сечению А-А (Рисунок 3.4 )  Рисунок 3.4 В тоже время, под воздействием давления на цилиндрическую поверхность обечайки возникает поперечная сила, разрывная сила Р2, которая стремится разорвать обечайку по двум образующим цилиндра В-В (Рисунок 3.5).  Рисунок 3.5 Металл стенки тонкостенного корпуса находится в объемном напряженном состоянии. В направлении радиуса цилиндра действуют радиальные сжимающие напряжения Разрыв по поперечному сечению А-А может возникнуть под действием продольной разрывающей силы Р1 (в МН). где: Р1 – давление избыточное в корпусе, МПа; F1 – площадь поперечного сечения цилиндра, м2; Dв – внутренний диаметр кожуха; Dв = 60 мм F1 = 3,14 *(0,062/4) = 2,8 * 10-3 м2 Pi = 0,58 * 2,8 * 10-3 = 1,6 * 10-3 МН. Обечайку цилиндрического корпуса можно рассматривать как полый цилиндрический стержень, находящийся под воздействием растягивающей силы Р1. В металле любого поперечного сечения А-А возникают упругие напряжения где: где: Поперечная разрывающая сила Р2 (МН) Р2 = P1 *F2 (3.13) где: F2 - площадь продольного (осевого) сечения цилиндра. F2 = Dвн *L (3.14) где: L - длина цилиндрической обечайки; L = 0,136 м F2 = 0,06 * 0,136 = 8,2 * 10-3м2 P2 = 0,58 *8,2 * 10-3 = 4,8 * 10-3 МН Под действием этой силы обечайка может разорвать по двум продольным сечениям В-В’, каждое из которых имеет площадь продольного сечения сетки толщиной Тогда в этих сечениях возникнут упругие напряжения Радиальное напряжение Среднее радиальное напряжение На основании вышеизложенного, наибольшим напряжением является напряжение Толщина стенки где: c – прибавка к расчетной толщине учитывающая коррозию; c = 0,003 м Расчет гидравлического сопротивления на отдельном участке газоотводящей трубы. где: λ - коэффициент сопротивления движения газа в участке длины газоотоводящей трубе; λ = 0,02 [ ] εм - коэффициент местных сопротивлений; l - длина газоотоводящей трубы, м; d - диаметр газоотоводящей трубы, м; Расчет сопротивления циклона.  ( ) ( )где  Расчет катушки электроциклона. Определяем число слоев обмотки: где Кзл – линейный коэффициент заполнения, необходимый при подсчете числа слоев обмотки и числа витков обмотки; Кзл = 0,8…0,9 Число витков в слое, укладываемого по высоте обмоточного пространства рассчитывается по формуле: где Определяем полное число витков обмотки цилиндрической катушки: Определяем величину намагничивающей силы, Ав: где I – сила тока, А. 4 Экологичность проекта Мировая автомобильная промышленность ежегодно выпускает около 30 млн. легковых и 3 млн. грузовых машин. В связи с быстрым ростом производства автомобилей, в настоящее время во всем мире ежегодно выбрасывается в атмосферу свыше 200 млн. тонн окиси углерода, более 90 млн. тонн сернистого ангидрида, свыше 60 млн. тонн твердых веществ, более 30 млн. тонн окислов азота и множество других вредных веществ. Поэтому особое внимание следует уделять экологическим проблемам, связанными с автотранспортом. Качественный и количественный состав отработавших газов в основном зависит от типа двигателя, его конструктивных параметров и совершенства процесса сгорания, технического состояния, режимов работы, регулировок и условий эксплуатации. В двигателях с искровым зажиганием образованию токсичных компонентов способствует недостаточное количество смесеобразования, неравномерное распределение смеси по цилиндрам, изменение ее состава от цикла к циклу, попадание масла в камеру сгорания. При их работе из богатой смеси на долю СО приходится 95%, а при работе на бедной смеси на долю NOХ – до 90% от общей токсичности отработавших газов. При этом наиболее существенное влияние оказывают регулировка карбюратора и угла опережения зажигания и качество очищения топлива Для улучшения смесеобразования и уменьшения токсичных компонентов в отработавших газах в двигателях с принудительным зажиганием применяют подогрев топливовоздушной смеси во впускной системе, послойное смесеобразование, форкамерно-факельное зажигание и другие способы, но самый высокий эффект в снижении токсичности отработавших газов дает применение в автомобильных двигателях электронных систем впрыскивания легкого топлива. Двигатели, оснащенные электронной системой впрыскивания с использованием электромагнитных фильтров, имеют улучшенное смесеобразование и электронное регулирование дозирование топлива. Проверенные в эксплуатационных условиях данные показывают, что за счет автоматического оптимального дозирования топлива на различных режимах работы, а также хорошего его распыления и равномерного распределения по цилиндрам токсичность отработавших газов существенно снижается. Применение в двигателях электронных систем впрыскивания и легкого топлива позволяет снизить выброс окиси углерода СО на 40%, а окиси азота NOХ – на 15…20%. Правда при этом повышается выделение таких веществ как: двуокись углерода СО2 – 8%, водяные пары Н2О – 9% и азот N2 – 2…6%, но они не являются токсичными компонентами отработавших газов. Автоматическая система дозирования топлива в двигателях с электронной системой впрыскивания бензина позволяет максимально эффективно использовать устройства для нейтрализации соединений особой токсичности, в первую очередь СО и NOХ. Эти устройства (трехкомпонентные каталитические нейтрализаторы) нормально работают только при стегенометрическом составе горючей смеси ( = 1) для этого в двигатель устанавливается специальный датчик кислорода ( = зонд). Этот датчик, находящийся в потоке отработавших газов подает сигналы на коррекцию состава горючей смеси, необходимую для хорошей работы нейтрализатора. На обычных карбюраторных двигателях установка такого датчика невозможна, в следствии чего и использование нейтрализаторов в автомобилях с такими ДВС практически не приводит к снижению токсичности отработавших газов. Обобщая изложенное, отметим, что применение в двигателях с искровым зажиганием систем электронного впрыскивания легкого топлива способствует улучшению экологической обстановки окружающей среды. 5 Экономическая оценка эффективности мероприятий по снижению расхода топлива В связи с увеличением цен на бензин есть необходимость определить снижение эксплутационных расходов. Принимаем во внимание, что экономия топлива при повышении степени сжатия составляет не менее 5%. Экономия средств в год за счет снижения расхода топлива составляет: где Цт - цена бензина (бензин АИ-92 ГОСТ 2084-77), руб., - 10 руб./кг; 100 - норма топлива га 100 км, кг; Lгн - пробег автомобиля, Lгн = 60000 км (600 участков по 100 км). Суммарный годовой экономический эффект: Эсум = Э + И (6.20) Эсум = 3150 + 1840 = 4990 руб. Срок окупаемости: Таблица 6.1 Технико-экономические показатели

Вывод: На основании проведенных расчетов видно, что затраты на разработку экологической системы питания двигателя составляет 673 руб., а суммарный экономический эффект от её внедрения составляет 4990, руб., срок окупаемости 0,21 года. В Ы В О Д Ы 1. Анализ результатов теплового расчета показал: а) карбюраторный двигатель даже при высокой степени сжатия имеет относительно низкие показатели, как по экономичности, так и токсичности ОГ. 2. Однако работа двигателя на средних (экономических) режимах сопровождается увеличением максимальных температур в цилиндрах на 250 К и значительным возрастанием в отработавших газах окислов азота NOх, которые по степени вредности занимают вторую позицию и сводят к минимуму положительный эффект от повышения экономичности. 3. Разработанная экологическая система обеспечивает значительное снижение содержания в ОГ окислов азота путем рециркуляции очищенных в батарейном циклоне отработавших газов в впускной трубопровод. 4. На основании проведенных расчетов суммарный экономический эффект от внедрения предлагаемых разработок составит 4990 рублей, а срок окупаемости 0,21 года. | ||||||||||||||||||||||||||