Опреснение морских и соленых вод (обратный осмос). Решение проблемы водоснабжения за счет опресненных морских и соленых вод возможно при условии изыскания и создания экономичных технологических схем, способных получать воду по стоимости сопоставимой с природной в неограниченных количествах и высокого питьевого качества.

Скачать 221 Kb. Скачать 221 Kb.

|

ВведениеВозможные пути воспроизводства пресной воды на планете (переброска каналами многоводных рек, транспортировка айсбергов) не во всех регионах реализованы. В то время как по всей ее территории имеются минерализованные, сбросные и морские воды, опреснение которых при создании высокоэффективных технологий опреснения навсегда устранят существующую проблему дефицита воды. Опреснительный процесс до настоящего времени не может конкурировать с использованием воды пресноводных источников. Это обстоятельство объясняется тем, что к природной воде человечество привыкло относиться как природному дару. Опыт последних десятилетий показывает, что это мнение сегодня ошибочно, так как стоимость воды, продаваемой водопроводными станциями резко растет из-за изменения в природном водообороте и увеличивающихся затратах на очистку воды при загрязнении водоемов и водохранилищ промышленными и бытовыми сбросами, а также расходами на транспортировку воды. Решение проблемы водоснабжения за счет опресненных морских и соленых вод возможно при условии изыскания и создания экономичных технологических схем, способных получать воду по стоимости сопоставимой с природной в неограниченных количествах и высокого питьевого качества. В течение последних лет в научном мире проведены многочисленные исследования, позволяющие приблизиться к ответу на этот вопрос. По своей физической сущности снижение концентрации растворенных в воде веществ достигается в процессе водоподготовки при ее обессоливании. Обессоливание воды до состояния, пригодного как для технологического, так и бытового применения, принято называть опреснением. Опреснение может быть осуществлено либо путем извлечения собственно молекул воды из раствора, либо удалением ионов солей. Первый требует затрат энергии на изменение агрегатного состояния исходной воды. Второй не сопровождается фазовым переходом в парообразное или твердое состояние, но по энергетическим затратам во много раз превышает первый, хотя теоретически извлечение солей, наиболее высокое содержание которых в морской поде (3.5%), должно быть менее энергоемким. Классификация современных методов опреснения строится на основе характера сил, обеспечивающих отделение солей от молекул воды или способа воздействия на раствор. В технологии опреснения сточных, солоноватых и соленых подземных вод, вод морей и океанов можно выделить классификационную структуру, построение которой определяется следующими признаками: I. По характеру процесса. 1. С изменением агрегатного состояния опресняемой воды: термическое (дистилляция, гелиоопреснение); с использованием холода (естественное и искусственное вымораживание). 2.Без изменения агрегатного состояния:

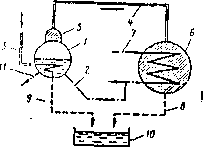

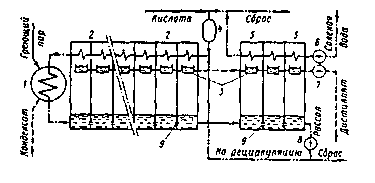

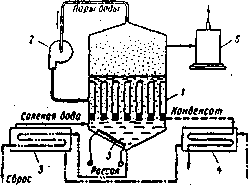

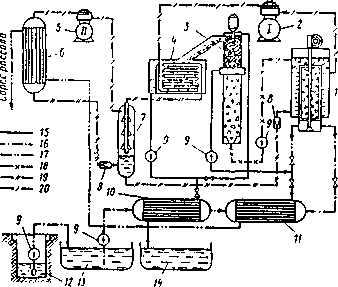

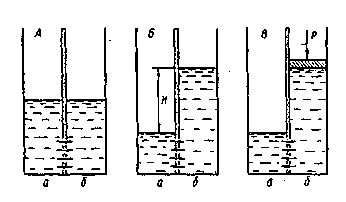

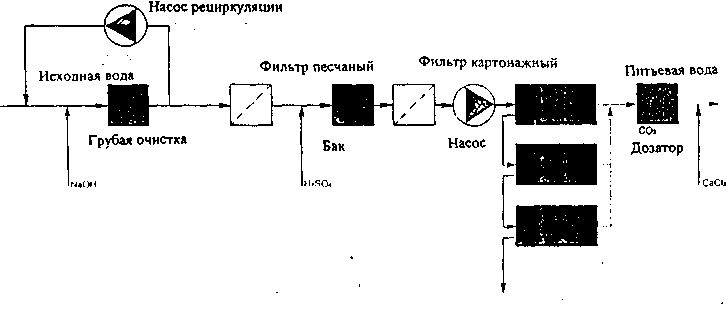

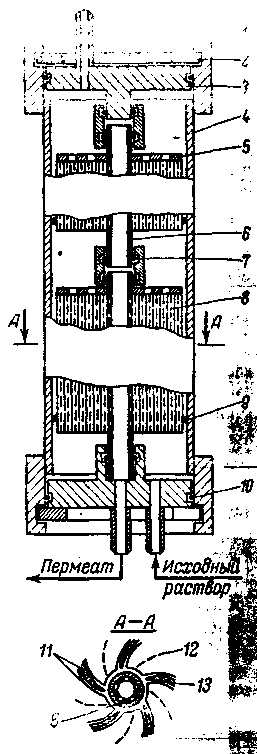

II. По потребляемой энергии. l. Одноцелевые (получение пресной воды опреснением, очистка сточных вод). 2. Многоцелевые (выработка электроэнергии теплоты, воды и извлечение подобных продуктов). 3. Сфера использования (промышленное, коммунальное, сельскохозяйственное). Ш. По конструктивному использованию. 1 .Построенные на основе одного метода опреснения (дистилляция, обратный осмос); 2. Комбинированные (дистилляция и обратный осмос, дистилляция и производство побочных продуктов); 3. Одноступенчатые, многоступенчатые, однорядные, многорядные, вертикальные, горизонтальные. 1. Опреснение морских и соленых вод.1.1.Сравнение существующих методов опреснения.Процессы термического опреснения сопровождаются нагреванием исходной воды до температуры, превышающей температуру кипения при данной концентрации солей в ней и давлении с последующим кипением. Свободные молекулы воды приобретают энергию теплового и колебательного движения, которая позволяет им преодолевать силы внутримолекулярного притяжения, и выносится через поверхность раздела, фаз (вода-пар) в аккумулирующее пространство. Сольвенты, не обладающие соответствующим запасом энергии не в состоянии преодолеть поверхностное натяжение, остаются в растворе. Поверхность испарения выполняет функции фильтра, пропускающего молекулы воды и задерживающего ионы растворенных солей. Паровая фаза при прохождении через массу опресняемой воды не растворяет солей и при охлаждении позволяет получить воду в виде дистиллята, что определило название метода опреснения-дистилляция. Термическая дистилляция солесодержащих вод может выполняться на установках простого выпаривания с помощью греющих поверхностей погруженных в большой ее объем.  1-корпус; 2-исходная вода; 3-греющий пар; 4-вторичный пар; 5-сепаратор; 6-конденсатор; 7-охлаждающая вода; 8-дистиллят; 9-конденсат греющего пара; 10-емкостъ; 11-продувка испарителя. Рис. 1. Схема установки поверхностного типаУстановки этого типа характеризуются высокими расходами теплоты на парообразование. Большей эффективностью отмечаются установки мгновенного вскипания. Нагретая до температуры несколько выше температуры кипения, чем в камере испарения вода поступает в ее объем, где происходит образование вторичного пара за счет вскипания под вакуумом с последующей его концентрацией в специальном теплообменнике, а рассол перепускается в следующие камеры многоступенчатой установки, давление в которых от ступени к ступени понижается (рис.2).  Такой метод дистилляции имеет возможность получать неограниченные количества воды при относительно невысоком расходе энергии. Рис.2. Схема установки мгновенного вскипания1-головной подогреватель; 2-теплоизолирующие ступени; 3-поддоны для сбора дистиллята; 4-деаэратор; 5-теплоотводящие ступени; 6-8-насосы; 9-перепускные пороги В технологии термической дистилляции нашел применение процесс выпаривания исходной воды в тонкой пленке, генерирование которой происходит на вертикальных или горизонтальных поверхностях нагрева. При вертикально-пленочном поступлении воды ее поток создается вставленными в каждую трубку теплообменного аппарата насадками, образующими щелевой проход для воды, что позволяет ей двигаться по греющей поверхности с тонкой пленкой. При горизонтально-пленочной организации пленочного режима горизонтальные трубы теплообменника омываются пленкой воды, подаваемой специальным оросителем (рис.3).  Рис.3. Схема установки тонкопленочного типа1-испаритель; 2-компрессор; 3,4-теплообменники; 5-пусковой подогреватель; 6-вакуумный насос. Этот новый принцип парообразования позволил снизить температурный напор поверхности нагрева - жидкость, что сказалось на энергетическом совершенстве цикла опреснительной установки. Одновременно такая технология позволила применить компрессию производимого вторичного пара с соответствующим снижением за счет этого затрат теплоты на первоначальный нагрев опресняемой поды. Гелиоопреснение технологически не отличается от обычных дистилляционных установок с той лишь разницей, что для первоначального нагрева воды используются специальные теплообменники со стеклянной поверхностью, питаемые теплотой солнечной энергии. Природный и искусственный холод служит основой технологии опреснения вымораживания. Солевой раствор в таких схемах подвергают разделению на две фазы: кристаллы пресного льда, образующиеся при медленном замерзании и рассол. Кристаллы имеют игольчатую форму и находятся в массе рассола, который при более низкой температуре. Полученные кристаллы затем определяют от рассола, отмывают и расплавляют. Схема искусственного вымораживания требует наличия в ее цикле холодной машины и в качестве хладагента легкокипящих хладагентов (рис.4).  Рис.4. Схема вымораживающего опреснителя 1-фризер; 2,5-компрессоры; 3-промывная колонна; 4-плавильник льда; 6-конденсатор; 7-промежуточный сосуд; 8-дросселирующий клапан; 9-насосы; 10,11-теплообменники; 12-колодец; 13-бак соленой воды; 14-бак пресной воды; вода: 15-пресная, 16-соленая; 17-рассол; 18-ледяной шлам; хладагенты: 19-жидкий, 20-газообразный Метод отличается меньшими расходами энергии на организацию процесса, но возникают дополнительные ее затраты (прессования кристаллов, отмывка, плавление), а также сложное конструктивное исполнение. Среди весьма перспективных методов является технология обратно-осмотического опреснения. Физическая сущность этого процесса состоит в фильтровании через сборку полупроницаемых мембран морской или соленой воды, которые обладают селективной способностью пропускать только молекулы воды, задерживая солевые компоненты. Протекание процесса представлено схемой на рис.5.  Рис.5. Принцип процесса обратного осмоса Вода: а -пресная, б -морская А - прямой осмос; Б - установившееся равновесие; В - обратный осмос. Если растворы с различной концентрацией разделить мембраной, то молекулы воды стремятся передвигаться так, чтобы выровнять концентрацию раствора с обеих сторон мембраны. За счет такого перетекания объем исходной воды увеличится. Давление, обеспечившее равновесную концентрацию при данном разности уровней по обе стороны мембраны называют осмотическим. При создании повышенного давления на концентрированный раствор, можно превзойти давление осмотическое, что приведет к обратному перепуску молекул воды в сторону менее концентрированного раствора. На этом принципе реализована технология обратно-осмотического опреснения. Обратно-осмотические установки обладают возможностью опреснения как высокоминерализованных вод, так и очистки сбросных и возвратных вод, что позволяет применять их не только для получения пресной воды, но и использовать в схемах водоподготовки тепловых станций, а также получения питьевой воды высокого качества Принципиальная схема такой установки (рис.6) содержит фильтровальную установку, очищающую поступающую на опреснение воду, насосный агрегат для создания высокого давления на полупроницаемых мембранах, а также систему мембранных модулей, в которых протекает процесс разделения исходной воды на чистую воду и рассол.  Рис.6. Схема обратно-осмотического опреснителя Этот метод опреснения характеризуется относительно меньшими расходами энергии на ведение процесса, не требует затрат дорогостоящей тепловой энергии. Однако его широкое практическое использование до настоящего времени сдерживается из-за меньшей производительности установки, трудности опреснения морской и соленой воды высокой концентрации, низкой механической прочности модулей. К числу разновидностей установок обратного осмоса следует отнести технологию опреснения электродиализом. Этот процесс основан на переносе ионов растворенных в воде солей в электрическом поле, создаваемом погруженными в нее электродами. Движение заряженных ионов раствора, направленное: катионы перемешаются к катоду, а анионы - к аноду. С возрастанием барьерного потенциала на электродах начинается разряжение контактных пластин камерной ванны с восстановлением на катоде ионов металлов и иона водорода, который выделился в процессе диссоциации воды. Образовавшийся газообразный водород удаляется из опресняемой воды, члены (ОН-) в соединении с ионами натрия переходят в щелочь. Молекулы кислорода взаимодействуют в анодной камере с хлором, формируют кислоту. Для предотвращения обратной реакции в камерах, где расположены анодные и катодные пластины устанавливают ионоселективные мембранные перегородки, через которые проходят или только катионы, или только анионы. Оставшаяся после электродиализа вода постепенно удаляется из камер. Особенностью этого метода является его ограниченная возможность опреснения вод с высокой минерализацией. Его можно использовать с целью производства кислот и щелочей. Энергоемкость получения конечного продукта - воды достаточно высока, а производительность не велика. Как показывает предварительный анализ всех современных методов опреснения на современном этапе каждый из них не достиг абсолютного совершенства. Этим объясняется сдерживающее их использование при опреснении морских и соленых вод. Однако эти суждения, дающие только общие трактования о физической сущности процессов опреснения, не являются определяющими в решении проблемы воспроизводства запасов пресной воды не планете и должны рассматриваться в комплексе с другими путями ее получения. Многие из возникающих трудностей и недостатков могут быть устранены совершенствованием процесса, рациональным конструктивным решением, перестройкой цикла опреснительной установки, снижением энергозатрат, привлечением нетрадиционных энергоисточников, комплексной переработкой исходной воды до сухого остатка с извлечением побочных продуктов. Все эти меры приведут к существенному снижению стоимости процесса опреснения и расширят сферу его использования. Эти положения подтверждаются числом опреснительных установок, на которых получают воду во всем мире с суммарной выработкой более 20·106 м3 в сутки. 1.2. Технологическая характеристика опреснения обратным осмосомРазвитие мембранной технологии выдвинуло в число промышленно используемых типов опреснительных установок, установки обратного осмоса. В количественном отношении они опережают термические и догоняют их по производительности. Общее число их в мире достигло 4890 единиц, а производительность составила 2285 тыс. м3/сут. Среди стран, имеющих наибольшее количество таких агрегатов в США сооружено 31,1% от общего числа, в Саудовской Аравии-18,8 %, Японии- 10,5%. При этом необходимо отметить, что большая их часть (до 65%) перерабатывает сбросные и речные воды. Большой интерес к технологии опреснения обратным осмосом объясняется тем, что по своим энергозатратам этот способ несколько выигрывает по сравнению с дистилляцией, в предположении получить воду более низкой стоимости. Анализ показывает, что производство воды по такому принципу в последние годы снижается. Так если в 1989г. на этой основе получено 506 тыс. м3/сут воды, то в 1992г. лишь 426 тыс. м3/сут. Опреснение воды обратным осмосом зависит от исходной концентрации солей, осмотического давления воды и получаемого продукта, давления на мембрану, рекуперации энергии, остаточной энергии сбрасываемой воды. Процесс обратного осмоса перспективен и при решении ряда технических проблем он может стать конкурентоспособным с термической дистилляцией. Физическая сущность опреснения обратным осмосом основана на диффузии веществ через полупроницаемую перегородку, разделяющую раствор и чистый растворитель. Такая мембрана пропускает воду и задерживает растворенные в ней соли. Если мембраной разделены растворы различной концентрации, то происходит фильтрация воды через мембрану из менее концентрированного в более концентрированный раствор. Движение воды в обратном направлении к более концентрированному раствору, обеспечивается созданием соответствующего давления. Если в объеме, разделенном мембраной, с одной стороны находится пресная пода, а с другой - морская, то пресная вода начнет через нее проникать до тех пор, пока давление молекул пресной воды с обеих сторон не уравновесится. Полученная разница уровней при равновесии характеризует собой осмотическое давление, которое зависит от разности концентрации солей в опресненной и морской воде по обе стороны мембраны. Для того чтобы опреснить воду, необходимо создать давление на морскую воду, превышающее осмотическое, и вызвать тем самым обратное фильтрование пресной поды. Такой процесс, как отмечалось ранее, называют обратно-осмотическим. Он протекает без фазовых превращений, что позволяет снизить затраты энергии на разделение до минимальной термодинамической энергии. На увеличение энергозатрат при опреснении обратным осмосом влияет концентрационная поляризация, так как проход молекулы воды через мембраны вызывает повышение концентрации солей у их поверхности, что приводит к снижению скорости фильтрации и степени опреснения из-за уменьшения гидротации ионов вследствие падения эффективного давления, вызываемого возрастанием осмотического. Происходящая при этом закупорка пор в мембране солями ухудшает работу установки и требует дополнительных расходов энергии для снижения концентрационной поляризации за счет увеличения скорости течения исходной воды и турбулизации потока. Концентрационная поляризация связана с увеличением химического потенциала на поверхности мембраны, что уменьшает движущую силу при фильтровании. При достижении состояния насыщения, выпадение осадка увеличивает гидростатическое давление. Неравномерное распределение осадка по поверхности меняет сепарационную характеристику мембраны. Общий расход энергии на ведение процесса обратного осмоса зависит от гидравлических потерь в модулях, мощности, потребляемой насосной установкой, прокачивающей воду, от затрат энергии на ее подвод и предварительную подготовку В сравнении с термической дистилляцией затраты энергии на обратный осмос 195-200 МДж/м3,в то время как у первой - 130-200 МДж/м3. Наиболее эффективны такие установки при опреснении солоноватых (2-5г/л) вод и сбрасываемых вод с целью экологической защиты акваторий, на которые они сбрасываются. Это подтверждается тем,что из всех находящихся в эксплуатации - меньшая часть опресняет морскую воду. Эффективность процесса обратного осмоса определяется взаимодействием мембраны с исходной водой, которое зависит от удельной проницаемости, селективности, коэффициента извлечения, площади мембраны, концентрационной поляризации, перепада давлений и температуры. По рекомендациям В.П.Дубляга классификацию мембран можно производить по следующим критериям. 1. Метод получения мембран: на основе расплавов полимеров сухого, мокрого, и сухомокрого формирования; полиэлектролитных комплексов; выщелачивания продуктов полимера; порообразования с помощью ядерных частиц осаждения продуктов плазменной поляризации на пористой подложке. 2. Функциональное назначение, определяемое рабочей средой. 3. Структурное назначение и материал: монолитные и пористые мембраны. Если в поверхностном слое плотность полимера выше плотности в основной массе, то такие мембраны называют асимметричными. К числу важнейших свойств относят разделяющую способность, удельную производительность, стабильность их во времени, стойкость к кислотам и щелочам. Разделяющую способность оценивают по коэффициенту селективности или разделения. Важным является коэффициент проницаемости, представляющий собой количество вещества, проходящего через поверхность в единицу времени при единичном перепаде давления. Стабильность свойств мембраны является важнейшим, так как обеспечивает их надежность при эксплуатации. Стойкость к кислотам и щелочам особенно необходима при опреснении, потому что влечет за собой последующий выход установки из рабочего состояния, что проявилось при использовании ацетатцеллюлозных мембран, мало отвечающих этому требованию. Более надежны мембраны из ароматических полиамидов и полисульфатов. Изменение структуры полимерных мембран, снижение их селективности и производительности происходит из-за резких колебаний давлений, температур и концентраций и нарушения состояния пор компонентами опресняемой среды, что в конечном итоге выводит комплектующие их модули из эксплуатации. Работоспособность полупроницаемых мембран зависит от осадкообразования, вызываемого выпадением солей на поверхностном слое, которое забивает поры, нарушает гидродинамику перемещения потока и массообмен в пограничном слое. Этот процесс приводит к увеличению концентрационной поляризации, возникающей за счет образования у поверхности мембраны растворенных веществ с концентрацией большей чем в основном объеме, а также к уменьшению производительности и удержания солей при опреснении. Это явление отрицательно сказывается на процессе разделения, так как снижает эффективное давление из-за возрастания осмотического, что определяет скорость фильтрования растворителя и селективность мембраны. Концентрационная поляризация - одна из основных причин эксплуатационных ограничений процесса обратного осмоса из-за негативных явлений, влияющих на внутримембранный процесс. В связи с этим требуется весьма тщательная предварительная обработка морской воды. Эффективность опреснения определяется общим загрязнением как осадкообразованием так и выпадением дисперсных частиц и коррозией. Характеристики полупроницаемых мембран зависят от значений рН, так как это вызывает изменение их ионообменной способности. Она влияет на размер коллоидных частиц, из которых получена мембрана, растворяет и коагулирует их. От рН и содержания солей жесткости зависит скорость образования сульфатных и карбонатных отложений. Для сульфатных отложений их структура рыхлая, а для карбонатных, плотная, покрывающая поверхность мембраны. Жесткость проявляется в изменении селективности водопроницаемости мембран, что вызвано изменением размера пор полупроницаемого слоя. Выполненный анализ позволяет сделать вывод, что установки обратного осмоса требуют обеспечения высокой степени чистоты опресняемой воды и ее предварительной водоподготовки. Высокая начальная концентрация солей в морской воде до настоящего времени является одной из причин меньшего количества установок такого типа, работающих на морской воде. Большая их часть работает как водоподготовительная или водоочистительная. 1.3. Выбор оборудования и методика его расчета.Среди мембранных аппаратов наиболее распространены аппараты с рулонными (спиральными) фильтрующими элементами, с плоскокамерными фильтрующими элементами (типа «фильтр-пресс»), с трубчатыми фильтрующими элементами, с мембранами в виде полых волокон. В установках большой производительности целесообразно использовать аппараты первого или четвертого типа как наиболее компактные (ввиду высокой удельной поверхности мембран). Ориентируясь на отечественную аппаратуру, выберем аппараты рулонного типа. Среди них наиболее перспективны аппараты, каждый модуль которых состоит из нескольких совместно навитых рулонных фильтрующих элементов (РФЭ). Такая конструкция позволяет уменьшить гидравлическое сопротивление дренажа потоку пермеата благодаря тому, что путь, проходимый пермеатом в дренаже, обратно пропорционален числу совместно навитых РФЭ. Аппарат состоит из корпуса 1, выполненного в виде трубы из нержавеющей стали, в которой размещается от одного до четырех рулонных модулей 8. Модуль формируется навивкой пяти мембранных пакетов на пермеатоотводящую трубку 6. Пакет образуют две мембраны 11, между которыми расположен дренажный слой 13. Мембранный пакет герметично соединен с пермеатоотводящей трубкой, кромки его также герметизируют, чтобы предотвратить смешение разделяемого раствора с пермеатом. Для создания необходимого зазора между мембранными пакетами при навивке модуля вкладывают крупноячеистую сетку-сепаратор 12, благодаря чему образуются напорные каналы для прохождения разделяемого раствора. Герметизация пермеатоотводящих трубок в аппарате обеспечивается резиновыми кольцами 7. Герметизация корпуса осуществляется с помощью крышек 3,резиновых колец 10 и упорных разрезных колец 2,помещаемых в прорези накидного кольца 1, привариваемого к корпусу 4. Исходный раствор через штуцер поступает в аппарат и проходит через витки модуля (напорные каналы) в осевом направлении. Последовательно проходя все модули, раствор концентрируется и удаляется из аппарата через штуцер отвода концентрата. Прошедший через мембраны пермеат транспортируется по дренажному слою к пермеатоотводящей трубке, проходит через отверстия в ее стенке и внутри трубки движется к выходному щтуцеру. Сцелью предотвращения телескопического эффекта (возникающего вследствие разности давлений у торцов модулей и приводящего к сдвигу слоев навивки н осевом направлении) у заднего торца модуля устанавливают антителескопическую решетку 5, в которую он упирается. Байпасирование жидкости в аппарате предотвращено резиновой манжетой 9, перекрывающей зазор между рулонным модулем и внутренней стенкой корпуса.  Рис. 7. Схема устройства аппарата рулонного типа: 1 - накидное кольцо; 2 - упорное кольцо; 3 - крышка; 4 - корпус; 5 - решетка; 6 - трубка для отвода пермеата; 7 -- резиновое кольцо; 8 - рулонный модуль; 9 – Резиновая манжета; 10 – резиновое кольцо; 11 - мембраны; 12 - сетка-сепаратор; 13 - дренажный слой Метод расчета мембранной установки с рулонными элементамиИсходными данными для расчета и проектирования мембранного аппарата являются:

1.Определение рабочей площади мембраны Степень концентрирования: Истинную селективность мембран φи рассчитываем по формуле: где a и b – константы для данной мембраны при определенных давлении и температуре (табл. 2); ΔНс.г. – среднее геометрическое значение теплот гидратации ионов, образующих соль; Zm – валентность иона с меньшей теплотой гидратации. Ниже представлены характеристики ацетатцеллюлозных мембран для обратного осмоса, выпускаемых в СССР (характеристики установлены при перепаде рабочего давления через мембрану Δр = 5 МПа и рабочей температуре t = 25 °С; в качестве удельной производительности по воде указаны средние значения за длительный период эксплуатации; значения констант а и bотвечают размерности ΔН в кДж/моль): Таблица 1

Аналогичным образом определим истинную селективность для остальных мембран Считая,, что в первом приближении наблюдаемая селективность равна истинной, определяем среднюю концентрацию х2 растворенного вещества в пермеате  Находим расход фильтрата Lф Потери растворенного вещества с пермеатом составляет Проницаемость на входе разделяемого раствора в аппарат и на выходе из аппарата соответственно равна где G0 - удельная производительность (проницаемость) мембраны (определяется по табл.2). Δπн и Δπк - осмотическое давление в объеме разделяемого раствора на входе и выходе из аппарата. Средняя проницаемость мембраны Определяем рабочую поверхность мембран 2.Определение основных размеров мембранного модуля Основные характеристики выбранного аппарата:

Рабочая повepхность мембран в данном элементе составит Рабочая пoвepхность мембран в одном модуле будет Сечение аппарата, по которому разделяемая смесь Сечение аппарата, занятое мембранными и дренажными слоями Общее сечение модуля находят с учетом 10 %-ного запаса на конструктивные элементы, термоотводящие трубки и т.д. Внутренний диаметр аппарата Общее число модулей в мембранной установке 1.3. Технологический расчет.Задание. Рассчитать установку для концентрирования 5,56 кг/с водного раствора СаCl2 от концентрации 0,8 % до 3,2 % (масс.). Концентрирование провести обратным осмосом. Потери соли с пермеатом не должны превышать 10 % от ее количества, содержащегося в исходном растворе. Исходные данные: Lн=5,56 кг/с; хн=0,8% (масс.); хк=3,2% (масс.); Δр=5Мпа; t=25˚C Расчет: Для рассматриваемого случая Тогда Рассчитываем истинную селективность для мембраны МГА-100: Аналогичным образом определим истинную селективность для остальных мембран. Получим:

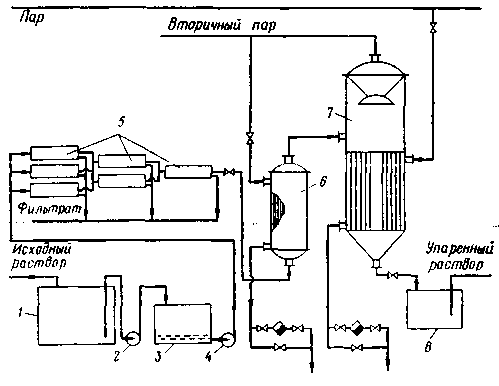

Приняв в первом приближении, что наблюдаемая селективность равна истинной, определим среднюю концентрацию растворенного вещества в пермеате. Расчет начнем с наиболее производительной мембраны МГА-80: 2. Технологическая схема установки для концентрирования растворов с применением обратного осмоса. Рис. 8. 1 - емкость для исходного раствора. 2 - насос низкого давления; 3 - фильтр; 4 - насос высокого давления; 5 - аппараты обратного осмоса; 6 - теплообменник, 7 - выпарной аппарат; 8 – емкость для упаренного раствора. 3. Технологическая и экономическая оценка рассматриваемого оборудования.Совершенствование процесса опреснения и снижение затрат на выработку воды прежде всего направлено на уменьшение расходов энергии. Анализ эффективности схем различных способов опреснения, работающих на морской воде одинакового качества, показывает, что расход энергии для них неодинаков. В то же время каждый из способов в зависимости от параметров процесса, конструкции опреснителя, компоновки схемы, утилизации отработанной энергии имеют различные значения ее потребления. На опреснение термической дистилляцией эти затраты складываются из ее потребления в головном подогревателе, ступенях установки, парокомпрессионной и эжекционной схемах. Тепловая экономичность поэтому зависит как от технологических, так и от конструктивных факторов. Ее определяют число ступеней установки, которое должно быть оптимальным, располагаемый теплоперепад, гидродинамика потоков и интенсивность теплообмена, способ водоподготовки. Сопоставить опреснители дистилляционного типа и получить достоверные данные по их эффективности довольно сложно, так как это связано с конструктивным различием установок принципом организации процесса, одно- или многоцелевым назначением, стоимостью тепловой, электрической энергии и топлива. Тепловую эффективность принято выражать коэффициентом так называемой относительной выработки (коэффициентом продуктивности), который определяется как отношение количества произведенного дистиллята к затраченным теплоте или греющему пару. В последнее время в целях сравнения различных способов опреснения и дистилляционных установок введен коэффициент энергетической эффективности ηэ. Он характеризует отношение произведенной пресной воды на каждые 1000 кДж затраченной энергии топлива. Этот показатель в отличие от относительной выработки, рассчитанной по количеству теплоты, вводимой на головном подогревателе или на первой ступени, учитывает ее расход на эжектор, приводы насосов, т.е. все затраты топлива на получение первичной энергии. Несмотря на наличие, однозначно влияющих показателей, приводимые данные следует принимать как ориентировочные, позволяющие относительно судить об экономических достоинствах рассматриваемых схем. Наиболее правомерно производить сравнение дистилляционных и других установок по однофункциональному признаку с последующим анализом показателей различных типов. В методике экономической оценки процесса опреснения нашел использование термодинамический (эксергетический) анализ в сочетании со стоимостными затратами, что позволило более строго определять стоимость производимой установками воды. В 1993 г. опреснительными установками всех типов в Мире произведено 1891000м3/сут пресной воды, это на 22% выше, чем в 1980 г. Количество пресной воды произведенной в 1992/93 гг. установками мгновенного вскипания в этом объеме 55.2% (против 28.3%) в 1990/91гг., обратноосмотическими 33.6% (46.4%), тонкопленочными с компрессией вторичного пара 3.8% (8.4%) и 7.4%- электродиализными. Такое распределение позволяет сказать, что наблюдавшийся большой интерес к установкам обратного осмоса, как обещавший более низкие энергозатраты и стоимость получаемой воды не вполне оправдал себя. Достаточно отметить, что большинство фирм, производящих мембранные модули не сумели достичь их высокой эксплуатационной надежности и низкой стоимости. В установках, где опресняется морская вода, преобладают модули фирмы «Дюпон» (48.7%) и «Тойобо» (36.9%). За десять лет лидерство установок мгновенного вскипания-3.1%,в то время как обратно-осмотических-2.4%. Доля остальных установок в производстве пресной воды из морской незначительна, что во многом объясняется стоимостью производимого продукта. Распределение опреснительных установок различного принципа действия показывает, что преобладающее значение остается за дистилляционными установками мгновенного вскипания, и если при большой производительности этот тип опреснителя имеет явные преимущества, то при потребностях в воде от 1000 до 5000м3/сут конкурентоспособным может стать обратноосмотический комплекс. Технологическое совершенство процесса обратного осмоса, достигнутое в последние годы за счет создания мембранных модулей с высокой селективностью и высоким выходом по воде, расширяет сферу использования установок этого типа для опреснения как морской воды, так и солоноватых вод. Наиболее широко они используются при производстве воды питьевого качества и очистке промышленных стоков. Список используемой литературы

| ||||||||||||||||||||||||||||||||