Инструментальный материал должен обладать технологическими свойствами, обеспечивающими оптимальные условия изготовления из него инструментов. Для инструментальных сталей это хорошая обрабатываемость резанием и давлением; благоприятные особенности термической обработки (малая чувствительность к перегреву и обезуглероживанию, хорошие закаливаемость и прокаливаемость, минимальные деформирование и образование трещин при закалке и т.д.); хорошая шлифуемость после термической обработки.

Инструментальный материал должен обладать достаточной теплопроводностью.

Инструментальный материал должен иметь возможность обрабатываться в холодном и горячем состоянии.

Инструментальный материал должен быть экономичным.

Для твердых сплавов первые два требования менее существенны, но зато особое значение приобретает хорошая шлифуемость,

а также отсутствие трещин и других дефектов, которые возникают

в твердом сплаве после припайки пластин, при шлифовании и заточке инструмента.

|

37, За рубежом твердый сплав классифицируют не по составу, а по назначению. По назначению разделены на 6 групп:

1) Р – сталь, стальное литье, чугун (сливная стружка)

2) М – коррозионно-стойкие сплавы и стали, жаропрочные и титан (стружка скалывания)

3) К – чугуны, закаленные стали, цветные металл (элементная стружка)

4) N – обработка цветных металлов и сплавов

5) S – обработка жаропрочных и титановых сплавов

6) Н – обработка закаленных сплавов и чугунов.

Чем < индекс, тем < площадь срезаемого слоя и выше скорость резания, а твердый сплав х-ся высокой износостойкостью. Чем < индекс у твердого сплава, тем < силовая нагрузка на него, тем выше износостойкость.

38, Инструментальные материалы делятся на несколько групп:

1) углеродистые инструментальные стали У8, У9, У1, У8А, У9А, У10А; 100 мин

0,8%С, Fe; θкр=200-250˚; HRC=61-63; σи=200-220; V<15 м/мин; применяют для изготовления ручных иструментов, ручные развертки, метчики, плашки, напильники, зубила

2) низколегированные инструментальные стали; 80 мин;

ХВ5, ХВГ, 9ХС; 0,8%С, Fe; θкр=250-300˚; HRC=63-

|

65; V<25;

ХВГ – протяжки крупных размеров;

9ХС – для изготовления сверл маленького диаметра (<1 мм)

ХВ5 – для изготовления разверток фасонных изделий с низшими скоростями резаниями;

3) быстрорежущие (высоколегированные) стали; 50 мин;

Р18 – 18% вольфрама;

θкр=600˚; HRC=63-66; σи=290-310; V<60;

а) норм. производительность: Р18, Р12, Р9, Р6М3, Р6М5;

б) повышенная произв:

Р9Ф5, Р12Ф3, Р14Ф4; θкр=635˚

в)высокая производительность; Р6М5К5, Р21Ф4К5, Р9К5; θкр=640-650˚;

изготавливают всю гамму режущих инструментов: резцы, сверла, развертки, к-ые ис-ся при обработке со скоростными, не превышающими 60 м/мин скоростями

4) твердые сплавы

V<30 м/мин; основу этих сплавов составляют соединения карбидов тугоплавких металлов: вольфрама, титана, тантала. Делятся на 3 группы: однокарбидные (ВК), двухкарбидные (ТК), трехкарбидные (ТТК); ис-ся при обработке любых материалов любым инструментом: резцы, сверла, фреза.

5) режущая керамика

6) сверхтвердые инструментальные материалы; 3 мин

|

ЕХ:

25А40ПСМ25К5А

25А = Al2�O3

Зернистость 400 мкм

СМ2 – твердость среднямягкая

К5 керамическая связка 5 группа

А – класс точности круга

Т15К6 = 15% карбида титана, 6% кобальта,79% карбида вольфрама

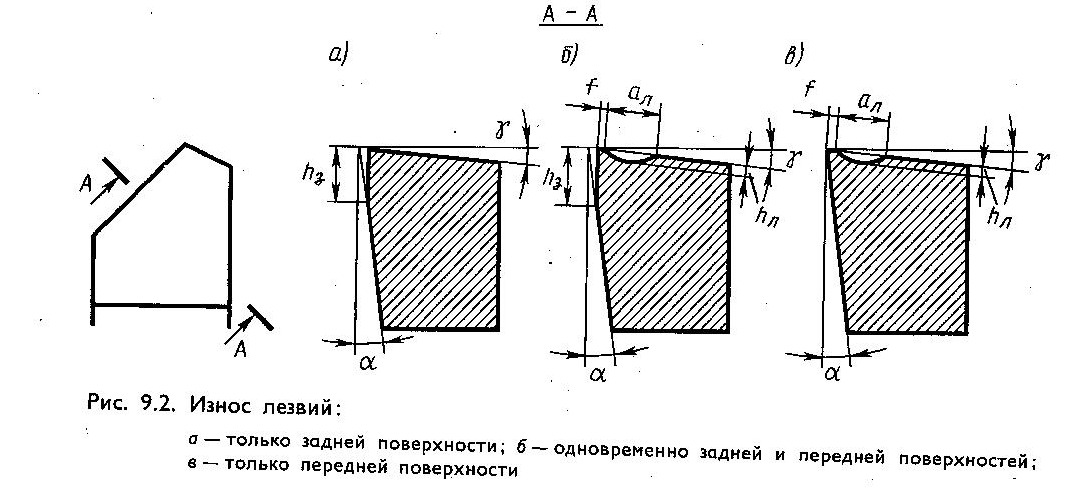

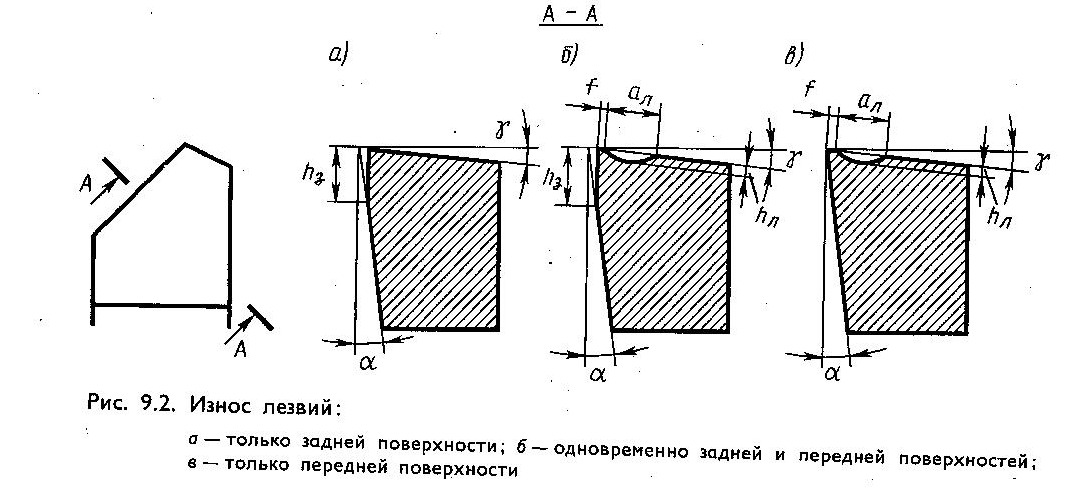

39, В результате высокого давления, температуры и скорости относительного перемещения контактные поверхности инструмента в процессе его эксплуатации изнашиваются. Изнашивание режущего инструмента в процессе резания протекает весьма разнообразно в связи с различными условиями его работы. Эти условия могут резко изменяться в зависимости от обрабаты�ваемого материала, геометрии и материала инструмента, скорости резания, величины среза, смазочно-охлаждающей среды, жестко�сти технологической системы. Практически можно наблюдать следующие процессы износа:

а) по задней

поверхности

(чистовая

обработка,

малая

подача на обработку); б) по передней

|

поверхности (при черновом точении, S>0,5 мм/об);

в) по передней и задней поверхности (при получистовом резании со средней подачей)

Преимущественный износ передней поверхности происходит при обработке пластичных сталей с устойчивым наростом, защищающим режущую кромку от непосредственного воздействия стружки и поверхности резания. Подобный износ имеет место при снятии крупных стружек, а также при больших скоростях резания

и часто наблюдается у резцов с отрицательными перед�ними углами. При обработке сталей, обладающих значительной истирающей способностью и особой склонностью к наклепу, когда в процессе деформации выделяется карбидная фаза, наблюдается сильное изнашивание одновременно передней и задней поверхностей резца. Увеличение лунки приводит к изменению действительных переднего угла и угла резания . При чистовой обработке Износ самой режущей кромки особенно развивается в процессе резания вязких высокопрочных материалов. В этом случае необходимо уменьшить наклеп обрабатываемого материала путем тщательной заточки режущей кромки с малым радиусом закругления, чтобы усилить режущий эффект. При исследовании влияния

|

различных факторов процесса резания на интенсивность изнашивания инструмента полезно пользоваться так называемым относительным износом. Наиболее часто абсолютный износ относят к пути L, пройденному инструментом, при этом отно�сительный линейный износ определяют по формуле = h/L. Путь резания равен L = V· T,м. При точении путь резания,

в м, можно подсчитать по формуле

L =  , где , где  – длина обработанной поверхности; D – наружный диаметр заготовки. – длина обработанной поверхности; D – наружный диаметр заготовки.

40, Несмотря на то, что износ инструмента является важнейшим показа�телем его работоспособности, физическая природа изнашивания изу�чена еще очень плохо вследствие исключительной сложности контакт�ных процессов. Абразивное изнашивание. Одним из видов износа режущего инструмента является абразивный износ, который в отдельных случаях может иметь основное зна�чение. Механизм абразивного износа состоит в том, что твердые включения обрабатываемого материала (Ni3Тi; Ni3(А1,Тi) и др.), внедряясь в контактные

|

поверхности инструмента, царапают эти поверхности, действуя как микроскопические резцы. Термический износ. Этому износу больше всего подвергаются быстрорежущие инструменты. При температуре в зоне резания выше температуры красно�стойкости происходит термический износ. Адгезионное изнашивание. В процессе резания между инструментом и деталью имеются условия для образования адгезионного схватывания (адгезия – схватывание, слипание, сваривание). Для этого необходимо, чтобы поверхности были ювенильно чистыми и были приведе�ны в очень плотный контакт, т.е. чтобы начали действовать межмоле�кулярные силы. Таким образом, силы адгезии возникают как резуль�тат межмолекулярного взаимодействия между твердыми телами. Диффузионное изнашивание. Следует иметь в виду, что диффузионный износ зависит

не толь�ко от непосредственного переноса атомов инструментального материала в деталь и стружку. При диффузионном износе происходит также разрушение контактных слоев инструмента, ослабленных диф�фузионными процессами, происходящими в

|

этих слоях. Окислительное изнашивание. Гипотеза окислительного изнашивания основывается на известном факте коррозии твердых сплавов при нагреве их в среде кислорода и отсутствии изменения свойств поверхностных слоев сплавов при нагреве их в инертных газах. Склонность твердых сплавов к окислению определяется их химическим составом. Однокарбидные сплавы окисляются сильнее, нежели двухкарбидные. С увеличением содержания кобальта в твердом сплаве интенсивность и скорость окисления возрастают.

41, Износ режущего инструмента выражается в появлении лунки на передней поверхности, площадок износа на главной и вспомогательной задних поверхностях и в уменьшении вылета вершины резца или режущего лезвия иного инструмента. Критериями затупления инструмента и необходимости его переточки наряду с указанными также могут быть: ухудшение качества обработанной поверхности, образовании фаски износа на задней поверхности инструмента, появление на ней светлых полос, вибрации, увеличение потребляемой мощности и другие. Обычно за критерий затупления принимается величина (ширина) площадки износа на задней поверхности режущего инструмента как наиболее легко обнаруживаемая и измеряемая

|

При выполнении различных исследований или оценке эффективности какого-либо технического мероприятия износ режущего инструмента может оцениваться в относительных единицах величиной относительного износа. Относительный износ выражается величиной износа по любому из перечисленных выше критериев, отнесенной к показателю выполненного объема работы: пройденному при заданном режиме пути резания, площади обработанной поверхности, объему или весу срезанного материала. Наиболее часто относительный износ выражают отношением величины износа по задней поверхности к величине пройденного пути резания.

Методы измерения:

1) инструментальный микроскоп

2) весовой

42, Изображение закономерности нарастания износа за время работы инструмента называют кривой или графиком износа. Характерные кривые износа задней поверхности инструмента представлены на рис.

Кривые износа Кривые износа

|

инструмента: по передней поверхности (а, б); только по задней поверхности (в); классический вид кривой износа (г). При средних значениях скоростей резания период нормального изнашивания составляет 85…90 % периода стойкости инструмента. По мере увеличения скорости резания период нормального изнаши�вания сокращается и при очень высоких скоростях резания становится настолько малым, что после периода приработки почти сразу насту�пает период катастрофического изнашивания. При изнашивании инструмента преимущественно по задней поверх�ности, когда износ передней поверхности незначителен, кривая износа (б) вогнута относительно оси абсцисс. Если инструмент изнашивается только по задней поверхности, то кривая износа имеет вид, изображенный на рис. в. Велич. износа передн. и задн. Поверхн. Инструм. Завис. от врем. Раб. Инструм., температ. резания и скоростей перемещени. Поверхн. Резан. и стружки относительно задн. и передн. Поверх.. При нарастан. износа может происходить изменен. Ra обрабатыв. Поверхн. в ту или иную сторону. С изменен. износа меняются и качествен. показатели по�верхн. слоя (наклеп, остаточные поверхностные напряжения и шероховатость поверхности).

|

43, См. предыдущий билет! Период стойкости инструмента. Период стойкости Т (мин) – это время резания инструментом между двумя переточками. Суммарный период стойкости с достаточной точностью определяют следующим образом: Тсум i · Т, мин, где i– число переточек, допускаемых инструментом до его полной амортизации. Таким образом, суммарный период стойкости численно характеризует срок службы инструмента до того, как он будет направлен в утилизацию. Связь между суммарным периодом стойкости и периодом стой�кости инструмента немонотонна. С увеличением периода стойкости Тсум растет. Однако при этом возрастает и ширина площадки износа задней поверхности, что сокращает допускаемое число iпереточек инструмента. Последнее же уменьшает суммарный период стойкости. Поэтому вначале при увеличении периода стойкости Тсум также возрастает, достигая максимума при некотором значении Т,а следовательно, и износа h. Дальнейшее увеличение Т (и износа h) уменьшает суммарный период стойкости. Критерии затупления:1)блестящая полоска

2)технологический критерий 3)изменение внешних составляющих поверхностного слоя

4)силовой 5)температурный (↑t – могут появиться прижоги) 6)вибрация 7)шум

|

44, 1) влияние обрабатываемого материала – чем тверже и прочнее, тем > сопротивление резанию, тем > трение по передней и по задней поверхности, тем > износ режущего инструмента. Интенсивность износа I это: I=Δhз/ΔL

2) влияние режимов резания

А) скорость резания

Б) ↑S – увеличивается объем снимаем стружки и ее толщина – увеличение интенсивности износа

В) глубина резания влияет в меньшей степени

Г) влияние переднего угла j:

↑j – увеличение пластической деформации, уменьшение сил трения – снижение температуры – величина износа уменьшается, уменьшается сечение клина и износ возрастает.

Д) увеличение заднего угла α – уменьшается износ задней поверхности

Е0 главный угол в плане φ – увеличение толщины среза- увеличивает износ режущего инструмента

Ж) увеличение радиуса при вершине приводит к снижению износа резца и термонапряженности

З) СОЖ образуют пленки на передней, задней поверхности, снижаются трения и уменьшается износ

И) влияние инструментального материала

|

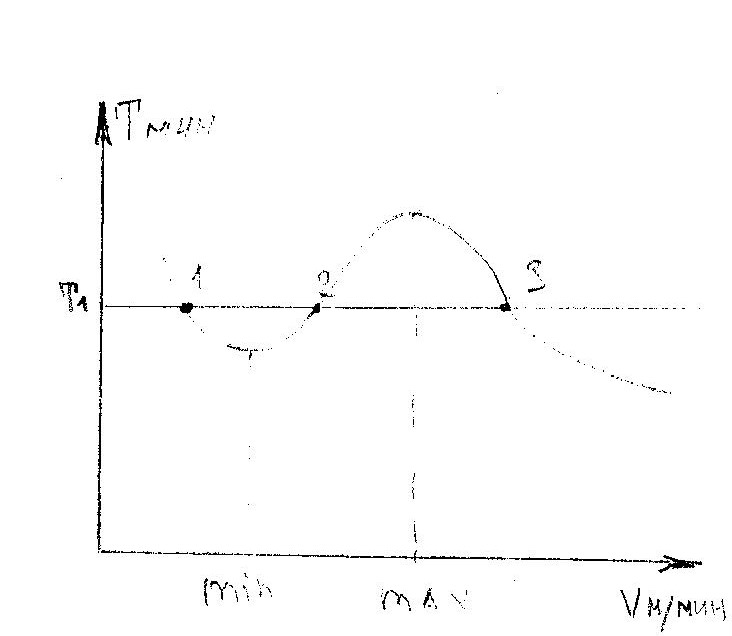

45, Скорость резания является одним из основных параметров, определяющих производительность обработки. С увеличением скорости резания возрастает производительность, но быстрее изнашивается инструмент. Скорость резания зависит от целого ряда факторов. Основные из них следующие: стойкость инструмента, глубина резания и подача, геометрия инструмента, свойства обрабатываемого и инструментального материалов, СОТС и др. Под стойкостью инструмента Т понимают время его работы между переточками (в мин). Суммарная стойкость инструмента – произведение стойкости на количество переточек. Размерная стойкость инструмента – время работы инструмента, в течение которого обеспечиваются заданные размеры и шероховатость обрабатываемой детали. При резании на скоростях резания ниже оптимальных происходит рост интенсивности износа инструмента в результате следующих причин:

уменьшения отношения твердости а следовательно, усиления явлений адгезии;

повышения коэффициентов трения на передней и задней поверхностях инструмента;

повышения объема пластической деформации; оно выражается в повышении усадки стружки, повышении микротвердости стружки и обработанной поверхности, увеличении удельной работы стружкообразования. Это объясняется увеличением механического

и адгезионного износа;

улучшения условий при работе на низких скоростях резания для абразивного действия карбидов и других включений в обрабатываемый материал, которые при низких скоростяхсильнее удерживаются и чувст�вительнее царапают инструмент.

2 – при дальнейшем

увеличении V стойкость

увеличивается 3 – при

дальнейшем увеличении V

стойкость падает; при увеличении скорости в 2 раза, стойкость падает в 4 из-за резкого увеличения Q, снижение прочности и твердости – увеличивается износ и стойкость резко падает.

Min – объясняется хрупким износом твердого сплава при низких скоростях резания

Max – снижение хрупкости твердого сплава, повышением его пластичности, контактные поверхности его оплавляются, коэффициент трения снижается.Vрез=Сv/Tm

46, Vp = Cv * Kv/ (Tm *txv * SYv)

В этой формуле приняты следующие обозначения: Cv – обобщенный коэффициент, учитывающий условия резания, для которых была получена эта формула; T – период стойкости резца, мин; S – подача инструмента, мм/об; m, Yv – показатели степеней; Kv – поправочный коэффициент, учитывающий реальные условия резания.

Kv=Km*Ko*Kj*Kφ*Kr*Kсож, где

Kmv = Kг * (750/σв)nv где КГ – коэффициент, характеризующий группу стали по обрабатываемости; nv – показатель степени, Kmv = Kг * (750/σв)nv где КГ – коэффициент, характеризующий группу стали по обрабатываемости; nv – показатель степени,

σв – фактический предел прочности обрабатываемого материала, МПа/м2.

47, В результате обработки резанием вследствие пластической деформации тонкий поверхностный слой детали толщиной 0,2…1,0 мм приобретает новые свойства, имеющие значительные отличия от обрабатываемой поверхности и внутренних свойств заготовки. Установлено, что разрушение материала деталей в процессе эксплуатации машин обычно начинается с поверхности. В процессе механической обработки в поверхностном слое появляются

остаточные напряжения, разрывы металла, микротрещины, которые при различных условиях эксплуатации могут привести к росту величины трещин и последующему разрушению. Шероховатость обработанной поверхности. Реальная поверхность детали после механической обработки

в отличие от идеальной поверхности, изображенной на чертежах, всегда имеет неровности различной формы и высоты. Под шероховатостью поверхности понимается совокупность микронеровностей с относительно малыми шагами, образующих рельеф поверхности. В общем виде высота неровностей Rz(Rа)при точении может быть определена из следующей зависимости: Rz = Нр + Н, мкм, где Нр – расчетная или теоретическая величина неровностей; Н –отклонение фактической высоты неровностей от рас�четной. При этом расчетная величина неровностей при радиусе резца при вершине, равной нулю, может быть определена по формуле Нр = (S tg tg 1)/(tg + tg 1), при R, не равном нулю, по формуле Нр = S2/8R. Суммарная величина отклонений Н может быть представлена выражением Н= Нпл.деф + Нупр.деф + Нтр.зад + Ннар + Нвибр + Нh, т.е.

учитывает влияние пластической Нпл.деф и упругой Нупр.деф деформаций, трения задней поверхности инструмента о деталь Нтр.зад, наростообразование Ннар, вибрации Нвибр, износ инструмента Нh и т.д. Под наклепом металла следует понимать повышение его прочностных свойств и твердости при его пластическом деформировании. Остаточные поверхностные напряжения. называют такие внутренние напряжения, которые сохраняются в детали при снятии внешней нагрузки. Напряжения I рода имеют макроскопический характер, уравновешиваются они в пределах всего объема детали или большей части его. Напряжения II рода представляют собой местные кристаллические напряжения, охватывающие объем одного или нескольких зерен металла. Напряжения III рода уравновешиваются в пределах субмикроскопических объемов данного зерна, т.е. охватывают объем нескольких кристаллических ячеек. Образование остаточных напряжений от действий силового фактора. Пластическая деформация металла поверхностного слоя приводит к изменению всех его физико-механических свойств, в том числе к уменьшению плотности удельного

веса, а следовательно, к увеличению удельного объема. Увеличение объема металла распространяется только на глубину проникновения пластической деформации и не затрагивает нижележащих слоев. В результате в слое, прилегающем к поверхности, возникают сжимающие напряжения, а в нижележащих – напряжения растя�жения.

48, Реальная поверхность детали после механической обработки в отличие от идеальной поверхности, изображенной на чертежах, всегда имеет неровности различной формы и высоты. Под шероховатостью поверхности понимается совокупность микронеровностей с относительно малыми шагами, образующих рельеф поверхности. Для оценки и измерения шероховатости существует целый ряд приборов. Наиболее широкое применение в промышленности и исследовательских организациях получили оптический прибор – двойной микроскоп МИС-11 (МИС-12). В общем виде высота неровностей Rz(Rа)при точении может быть определена из следующей зависимости:Rz = Нр + Н, мкм,где Нр – расчетная или теоретическая величина неровностей;Н –отклонение фактической высоты неровностей от рас�четной. При этом расчетная величина

неровностей при радиусе резца при вершине, равной нулю, может быть определена по формулеНр = (S tg tg 1)/(tg + tg 1), при R, не равном нулю, по формуле Нр = S2/8R. Суммарная величина отклонений Н может быть представлена выражением Н= Нпл.деф + Нупр.деф + Нтр.зад + Ннар + Нвибр + Нh, т.е. учитывает влияние пластической Нпл.деф и упругой Нупр.деф деформаций, трения задней поверхности инструмента о деталь Нтр.зад, наростообразование Ннар, вибрации Нвибр, износ инструмента Нh и т.д. Необходимо отметить, что пластическая деформация и другие факторы воздействуют на Rzтаким же образом, как они действуют на интенсивность износа инструмента при резании. Так, чем выше трение, тем больше интенсивность износа, тем хуже обработанная поверхность и т.д.

49, См. 2-а предыдущих билета!

50, Установлено, что в результате приработки на трущихся поверхностях образуется оптимальная шероховатость, характерная для данных конкретных условий работы соединения. Поэтому если в процессе обработки деталей на поверхности обеспечить шероховатость, близкую к

оптимальной, то время приработки на износ будет наименьшим. Оптимальная по износостойкости шероховатость поверхности зависит от вида соединений и конкретных условий эксплуа�тации. Установлено, что наклеп поверхностного металла, созданный специальными технологическими приемами или полученный в результате механической обработки, приводит к увеличению контактной жесткости и контактной выносливости. Кроме того, наклепанный поверхностный слой деталей уменьшает интенсивность проявления всевозможных геометрических и структурных концентраторов напряжений в поверхностных слоях, повышая тем самым усталостную прочность деталей. Вместе с тем наклеп поверхностного слоя деталей после механической обработки понижает в большинстве случаев коррозионную стойкость деталей. Наиболее заметно влияние остаточных напряжений в поверхностном слое на усталостную прочность деталей. При этом сжимающие напряжения повышают предел выносливости, а растягивающие –уменьшают его. Имеются данные о том, что сжимающие остаточные напряжения в поверхностных слоях детали повышают прочность

и надежность соединений с натягом, поэтому

необходимо стремиться, чтобы в поверхностном слое формировались сжимающие напряжения возможно большей величины. При обработке деталей в результате действия высоких тем�ператур в поверхностном слое могут происходить структурные изменения, которые приводят к вторичной закалке и образованию

поверхно�стного слоя повышенной твердости по сравнению с ос�новной струк�турой металла. При обработке закаленных металлов

в поверхностном слое может происходить отпуск различной степени.

51, Чистовая лезвийная обработка деталей машин проводится на таких операциях окончательной обработки, как чистовое точение, чистовое фрезерование, зенкерование и развертывание отверстий, протягивание наружных и внутренних поверхностей. Основная задача чистовой обработки – обеспечить заданное качество поверхностного слоя и заданную точность поверхности. В качестве режущих инструментов применяются лезвийные инструменты с доведенными режущими гранями и кромками. Припуски на обработку обычно составляют 0,2…0,5 мм. Требуется обеспечить шероховатость обработанной поверхности по Ra не более 2 мкм, а точность в

пределах 0,02…0,1 мм. Для этого применяют специальные прецизионные станки, приспособления и инструменты. Обработку ведут на повышенных скоростях резания, минимальных подачах с оптимальной геометрией инструмента. Чистовая абразивная обработка проводится с помощью различных видов абразивного инструмента методами шлифования, полирования, доводки, притирки, обдувки и т.п. Припуски на обработку составляют 0,05…0,2 мм. При этом шероховатость поверхности может достигать величины по Ra в пределах 0,05…1,25 мкм

Особенности процессов отделения срезаемого слоя металла при чистовой лезвийной обработке рассмотрены нами в предыдущих главах, поэтому далее рассмотрим процессы абразивной обработки.

52, Шлифование представляет собой операцию обработки поверхности заготовки абразивным инструментом. Под абразивными понимаются материалы естественного или ис�кусственного происхождения, зерна которых обладают высокой твер�достью и способностью резания. Абразивные инструменты харак�теризуются материалом зерен и их величиной, видом связки, твердо�стью, структурой, формой

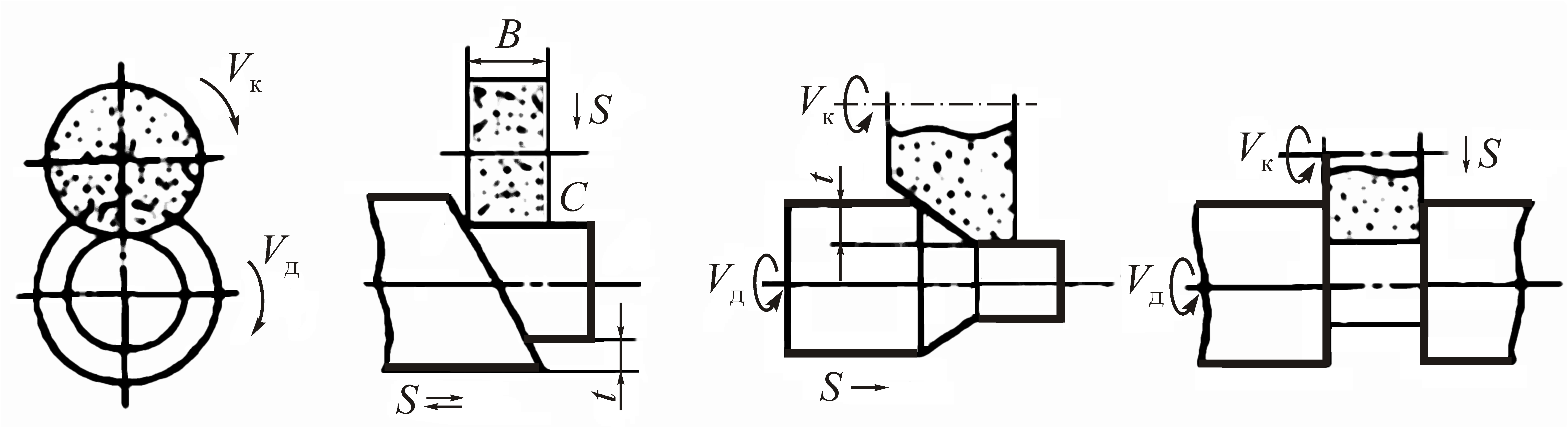

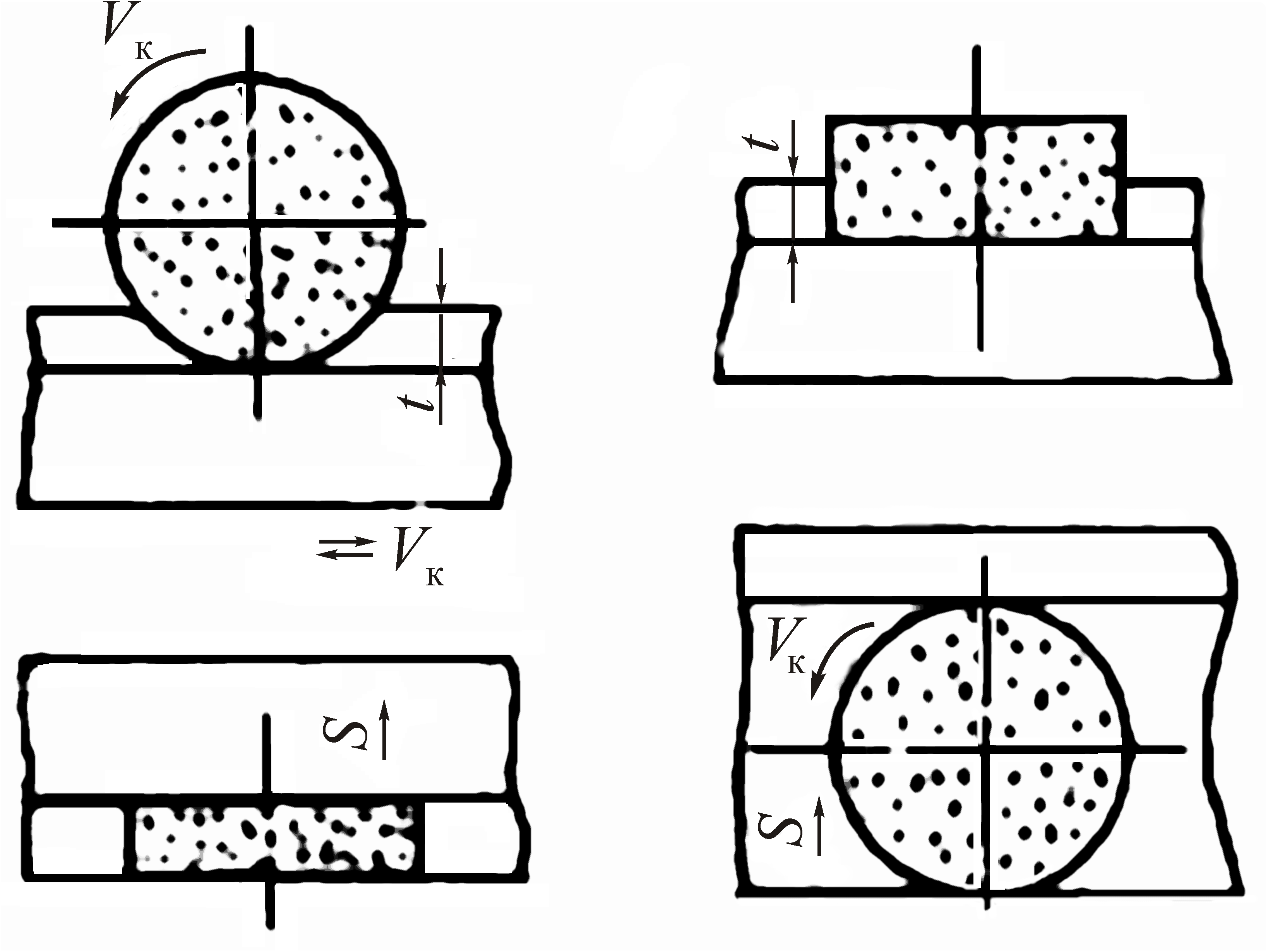

и размерами. Алмазные круги и бруски дополнительно характеризуются кон�струкцией и маркой алмазов. При выборе твердости абразивных инструментов учитывают физико-механические свойства обрабатываемого материала, требования к точности и качеству поверхности. Под структурой абразивного инструмента понимают процентное содержание объемов зерен vз,связки vси пор vп(vз + vс + vп= = 100 %). Маркировка шлифовальных кругов необходима для удобства их эксплуатации. Характеристики шлифовального круга нано�сятся на его торцовую поверхность.

53, Наиболее распространенными видами шлифования являются круглое (наружное и внутреннее), плоское, бесцентровое (наружное и внутреннее), фасонное, зубошлифование и резьбошлифование. Процесс шлифования обычно осуществляется при помощи трех движений: вращения шлифовального круга, вращения или возвратно-поступательного движения обрабатываемой детали и движения подачи, осуществляемого кругом или обрабатываемой деталью. Скоростью резания при шлифовании является скорость

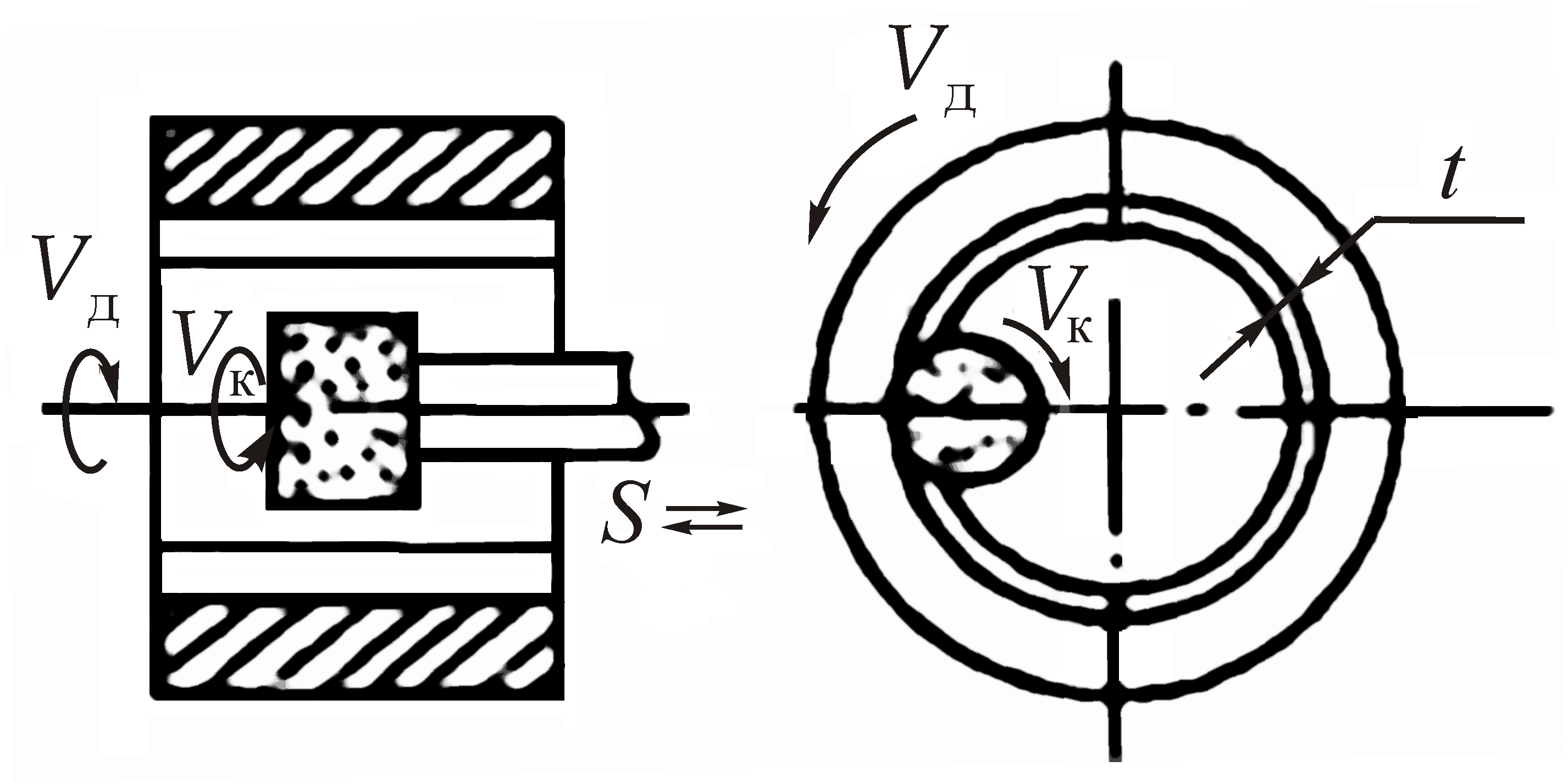

вращения шлифовального круга Vк : Vк= Dnд /1000 · 60, м/с, где D – диаметр круга, мм; n – число оборотов круга в мин. Скорость вращения обрабатываемой детали V = Dnд /1000, м/мин, где D –диаметр обрабатываемой детали, мм; пд–число оборотов детали в мин. Существуют три способа наружного круглого шлифования: шлифование продольной подачей; шлифование за один проход – глубинное; шлифование методом врезания. Внутреннее шлифование. При внутреннем

шлифовании

круг и деталь

вращаются в

разные стороны. Плоское

шлифование.

осуществляется

периферией круга и тор�цом. Применяется при обработке нежестких и массивных деталей. Для плоского шлифования t

выбирается в

зависимости от тол�щины

обрабатываемой детали в

|

Скачать 2.45 Mb.

Скачать 2.45 Mb. Kmv = Kг * (750/σв)nv где КГ – коэффициент, характеризующий группу стали по обрабатываемости; nv – показатель степени,

Kmv = Kг * (750/σв)nv где КГ – коэффициент, характеризующий группу стали по обрабатываемости; nv – показатель степени,

, где

, где  – длина обработанной поверхности; D – наружный диаметр заготовки.

– длина обработанной поверхности; D – наружный диаметр заготовки.