|

|

Шпоры резание. Резание материалов

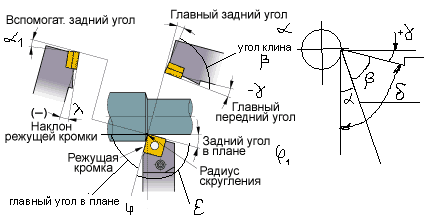

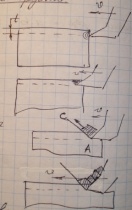

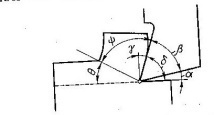

Влияние установки:

1. Стандартное положение по центру (лев рис)

2. Резец выше оси. Уменьш задн угла => ув трения => резец может сгореть или сломаться. Это явление не желательно, но допустимое при черновой обработке, когда за счёт деформации вершина резца сместится к центру.

3. Резец ниже центра. Передн угол уменьш до отрицательных значений. Задний угол увеличивается. При такой установке прочность режущей кромки резко уменьш.

Если резец установлен не перпендикулярно, то это приводит к изменению углов в плане φ и φ1. => увелич силы сопротивления резанию, увелич вибрация и отжим заготовки, появляется бочкообразность вместо циллиндричности.

|

12, Скорость главного движения является скоростью резания. Скорость резания может сообщаться как инструменту, так и обрабатываемой заготовке. Принято обозначать скорость резания буквой v и при лезвийной обработке выражать в м/мм. Если главное движения является вращательным, скорость резания количественно равна линейной скорости точек заготовки или инструмента, находящихся во взаимодействии, и может быть определена из уравнения v = пDn/1000, где D – диаметр обрабатываемой поверхности инструмента, мм; n- частота вращения заготовки или инструмента, об/мин.

При количественной оценке движения подачи используется отношение расстояний, пройденных точками режущего лезвия направлении движения подачи к соответствующему числу циклов (или их долей) главного движения, выражаемого подачей. В зависимости от соотносимой единицы главного движения подача может выражаться:

а) в (мм/об), если устанавливается перемещение в направлении движения подачи, соответствующее одному обороту во

|

вращательном главном движении;

б) в (мм/зуб), если устанавливается перемещение в направлении движения подачи, соответствующее повороту инструмента, на один угловой шаг его режущих зубьев;

в) в (мм/дв. ход), если перемещение соответствует одному двойному входу заготовки инструмента.

При выполнении отдельных операций удобно задавать подачу в (мм/мин), как значение перемещения инструмента или заготовки в направлении движения подачи, совершаемого в течение одной минуты. Подачу принято обозначать буквой S с индикацией, соответствующей единицам: S0. Sz. S2x. Sмин..

Величину проникновения лезвий инструмента в металл заготовки во время каждого прохода принято называть глубиной резания. Глубина резания обозначается буквой t и выражается в (мм).

В большинстве случаев обработке металлов резанием глубина резания определяется как расстояние между обрабатываемой и обработанной поверхностями, измеряемое в направлении, перпендикулярном обработанной поверхности. При сплошном сверлении отверстий глубина резания равна радиусу сверла. При торцовом фрезеровании глубина фрезерования равна ширине обрабатываемой заготовки, если она меньше

|

диаметра фрезы. При точении, расточке, рассверливании, развертывании отверстий, глубина резания выражается уравнением t=(D-d)/2, где D и d при наружно обточке – соответственно диаметр обрабатываемой и обработанной поверхностей, а при внутренней обработке наоборот.

Формула машинного времени: основное (машинное) время определяем по формуле:

T=Li/ns [мин]

Где L общая длина перемещения резца за один проход. L = Δ1 +l+ Δ2

l– длина обрабатываемой поверхности,

Δ1 – величина врезания инструмента,

Δ2 – величина перебега инструмента на рабочей подаче за пределы обрабатываемой поверхности,

i- количество проходов инструмента при обработке данной поверхности,

S – величина подачи инструмента, мм/об;

n – частота вращения шпинделя станка, об/мин.

|

13

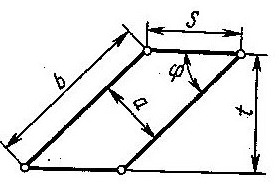

Площадь поперечного сечения срезаемого слоя, имеющего форму, близкую к параллелограмму

является функцией подачи S (основание параллелограмма сечения) и глубины резания t (высота параллелограмма сечения).

Обе эти величины являются производственными параметрами, посредством которых удобно рассчитывать и назначать режимы резания.

Сопротивление металла срезаемого слоя пластическому деформированию и образованию стружки определяется также физическими размерными параметрами – толщиной и шириной срезаемого слоя. Толщина срезаемого слоя обозначается буквой а и определяется в каждой точке режущего лезвия как расстояние между двумя последующими положениями главной режущей кромки, занимаемыми через один цикл главного движения, в направлении, перпендикулярном главной режущей кромке в рассматриваемой точке. Если главная режущая кромка прямолинейна, то толщина срезаемого слоя представляет собой высоту параллелогр.

|

Ширина срезаемого слоя обозначается буквой b и определяется как длина стороны сечения срезаемого слоя, образованной главной режущей кромкой (основания параллелограмма). Из схемы следует, что толщина срезаемого слоя a=S*sinφ, а ширина срезаемого слоя b=t/sinφ, где φ – главный угол в плане. В обычных условиях резания S

Во всех рассмотренных случаях площадь номинального поперечного сечения срезаемо слоя А=ab=St принимается для технических расчетов.

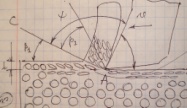

14, 1)упругая деф-ция мат-ла

2)Пластическая деф-ция

3) появляется трещина => сдвиг Эл-та стружки по плоскости сдвига АС

|

Деф-ции в процессе резания

Угол скалывания. β1 = 10-50˚ (от режимов и мат-ла) Угол скалывания. β1 = 10-50˚ (от режимов и мат-ла)

Ψ – угол действия передней пов-сти на обрабатыв мат-л.

δ угол резания (не отмечен на рис)

β1 + δ + Ψ = 180˚

β2 угол поворота зерен внутри стружки.

β2 - β1 =18-20˚

Особенность процесса резания состоит в том, что лезвия режущего инструмента срезают припуск слоями, толщина поперечного сечения которых обычно меньше 1 мм; физико-механические свойства поверхностных слоев, которые подвергаются пластическому

деформированию и превращению в стружку, отличаются от свойств материала в глубине заготовки; в результате деформирования и разрушения материала срезаемого слоя происходит возникновение из монолитной массы 2-х новых поверхностей – одной на

|

обрабатываемой заготовке, другой – на срезанной стружке.

Плоскость скалывания.

Существование прямолинейной границы распространения пластической деформации, визуально наблюдаемой на полированной боковой стороне бруска, представляет собой не только поверхностное явление. Деформация материала срезаемого слоя происходит и в глубине металла. Таким образом, объем металла, подвергающийся пластической дефорамции, ограничен с одной стороны передней поверхностью лезвия резца, а с другой стороны (в материале бруска) совокупностью параллельных граничных прямых, образующих граничную плоскость. Эту граничную плоскость, представляющую перемещающийся впереди лезвия фронт распространения пластической деформации, по которой периодически сдвигаются или скалываются сформировавшиеся элементы стружки, И.А. Тиме назвал плоскостью скалывания.

Угол действия.

Положение плоскости скалывания в процессе резания, И.А. Тиме определял углом действия ψ между плоскостью скалывания и передней поверхностью резца.

|

Положение передней поверхности на резце было принято определять углом резания δ=90˚-γ=α+β, где β угол заострения. Углы действия ψ, измеренные И.А. Тиме, при строгании стали резцами с различными по значению передними углами γ. Оценивая полученные результаты, И.А. Тиме отмечал, что каждому углу δ соответствует определенный угол действия ψ, при этом их сумма изменяется в весьма малых пределах.

Угол скалывания. β1 =10-50˚ (от режимов и мат-ла)

Положение плоскости скалывания относительно направления скорости резания v может быть определено углом θ=180˚-(δ+ψ), значение которого в экспериментах И.А. Тиме колебалось в пределах 30-35˚, А.А. Брикс предложил назвать углом скалывания.

15, 1) визуальный метод наблюдения за обработанной поверхностью

2) спектральный метод

3) метод травления

4) поляризационно-оптический метод

5) метод измерения микротвердости

6) метод математического моделирования

|

(законы физики, деформации, учитываются мех-ие св-ва обрабатываемого мат-ла, учитываются режимы резания и создается математическая виртуальная модель резания, где определяется твердость, прочность,.. в каждой точке обрабатываемой поверхности, здесь определяется метод конечных элементов).

Первые исследования закономерностей деформирования металла в процессе стружкообразования были проведены профессором И.А. Тиме. И.А. Тиме экспериментально установил, что:

1) пластическая деформация стружкообразования распространяется со скоростью перемещения инструмента вдоль срезаемого слоя и протекает в объеме металла между передней поверхностью резца и граничной линией, отделяющей визуально видимые следы деформации на боковой стороне бруска от металла, сохраняющего первоначальное состояние;

2) внутренне напряжение в деформируемом объеме метала периодически возрастают и достигают значений, при которых очередной сформировавшийся элемент стружки сдвигается по граничной области.

16, Срезаемые стружки имеют различные вид и форму, зависящие от химического состава, структурного состояния и механических

|

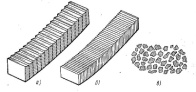

свойств обрабатываемых металлов, толщины срезаемого слоя, значения переднего угла инструмента, скорости резания и прочих менее влияющих факторов. Выделяют 4 типа стружек:

1)элементная стружка или стружка скалывания (образуется при обработке твердых сталей и сплавов ни низких скоростях резания, высокая подача и глубина резания. Чаще всего при черновом точении, поверхность не ровная);

2) ступенчатая или суставчатая (более прочна связана между собой. Одна сторона гладкая с выраженными суставами, другая – острая. Данная стружка получается при обработке сталей средней твердости со средней скоростью резания, подачей и глубиной резания, получистовое резание);

3) сливная ( стали нежаропрочные, большие скорости резания, малая глубина резания и малая подача. С одной стороны гладкая, с другой стороны зазубренная. Обеспечивается высокую производительность при чистовом резании. Свидетельствует о хорошо подобранных режимах резания. Это стружка весьма опасна для рабочего, может привести к порезам, необходимо принимать определенные меры безопасности);

4) стружка надлома;

|

а) стружка скалывания (элементная) а) стружка скалывания (элементная)

б) сливная стружка

в) стружка надлома

17, При внимательном рассмотрение корня сливной стружки можно увидеть, что отдельные ее элементы деформированы (вытянуты) в направлении, не совпадающем с положением плоскости скалывания, расположенной под углом. Разрушение срезаемого слоя происходит по плоскости скалывания, а наибольшая пластическая деформация происходит в другом направлении, под углом к этой плоскости. Первое направление под углом принято называть направлением наибольших напряжений, второе направление под углом называют направлением наибольших деформаций. На фотографиях корней стружек можно видеть также, что в прирезцовой части стружек деформация не имеет строго выраженного направления, прирезцовые слои металла вытянуты в направлении, параллельном передней поверхности инструмента. Такая вторичная деформация срезаемого слоя происходит из-за сильного трения на передней поверхности, в зоне контакта ее с прирезцовой поверхностью уже образовавшейся стружки.

Сливная стружка представляет собой сплошную

| |

|

|

Скачать 2.45 Mb.

Скачать 2.45 Mb.