|

|

Шпоры резание. Резание материалов

шлифовании толщина среза измеряется сотыми и тысячными долями миллиметра.Процесс стружкообразования при снятии тонких стружек в значительной мере определяется отношением K = а/, где а –толщина среза; –радиус округления лезвия. Чем больше K,тем в более благоприятных условиях протекает процесс стружкообразования и становится сходным с процессом стружкообразования при снятии толстых стружек. Наибольшее влияние на процесс шлифования оказывает толщина среза, так как она в значительной мере определяет удельную силовую нагрузку на абразивное зерно и износ круга. В связи с тем, что зерна в круге расположены хаотично, то, как бы близко они ни находились, работа двух соседних зерен происходит в разных плоскостях. В этом случае стружка имеет форму чечевицы.

54, В зависимости от условий шлифования круг может работать как в режиме затупления, так и в режиме самозатачивания. Под самозата�чиванием понимается способность круга обновлять свою рабочую поверхность под влиянием сил резания. Если поры круга в процессе шлифования забиваются стружкой и частицами износа, то круг теряет свои

|

режущие свойства еще до того, как его зерна затупятся, и преде�лом стойкости круга является процесс «засаливания» круга, т.е. заби�вание пор стружкой. В различных условиях обработки абразивный инструмент под�вергается следующим видам износа: хрупкому, адгезионному, диф�фузионному и абразивному. В зависимости от конкретных условий шлифования могут происходить все виды износа инструмента или один вид является преобладающим. При работе изношенным кругом возрастают усилие и температу�ра резания, появляются вибрации, что ухудшает качество обработан�ной поверхности. Для исправления геометрической формы круга и восстановления его режущей способности применяют правку, чаще всего алмазным инструментом. При правках удаляется бо�лее 60…70 % рабочего объема круга. Время работы абразивного ин�струмента между двумя правками характеризует его стойкость.

55, Способность металлов поддаваться резанию принято называть обрабатываемостью. Понятие «обрабатываемость» охватывает совокупность нескольких технологических свойств материала, характеризующих его влияние на

|

различные стороны процесса резания. Основные параметры обрабатываемости. 1. Скорость резания, с которой наиболее рационально обрабаты�вается металл: скорость резания VT, соответствующая заданному периоду стойкости Т при износе инструмента до принятого критерия затупления hз. 2..Возможность получения необходимой точности обработки при чистовых и отделочных операциях, характеризуемая главным образом интенсивностью размерного износа инструмента, возникающими при резании силами и их изменением по мере затупления инструмента. 3. Возможность получения обработанных поверхностей с минимальной или заданной шероховатостью, степенью и глубиной наклепа и других характеристик качества поверхностного слоя при отделочных опера�циях. 4.Силы, возникающие при резании, и потребная мощность. 5.Характер образования стружки и ее деформация (усадка). 6.Температура резания. 7.Легкость ломания и отвода стружки, определяемые ее деформацией и характером стружкообразования. Единой универсальной характеристики Обрабатыв.

|

нет. Металл, обладающий хорошей обрабатываемостью с точки зрения уровня целесообразных скоростей, не может иногда обеспечивать требуемой шероховатости поверхности, при этом возникают слишком большие силы резания, и наоборот. Кроме того, необходимо учиты�вать, что оценка обрабатываемости имеет всегда относи�тельный характер.

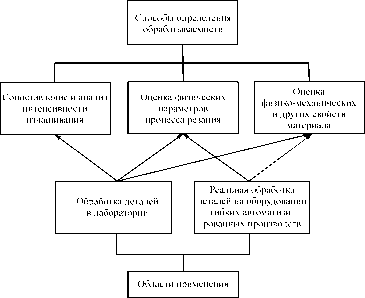

56, Обрабатываемость сталей следует рассматривать с точки зрения их истирающей способности и уровня температур резания. При обработке материалов с весьма малым содержа�нием углерода трудно обеспечить высокое качество обработанной поверхности. Оптимальным с точки зрения периода стойкости инстру�мента считают содержание углерода 0,10...0,20 %. При его повышении до 0,20...0,30 % и более наблюдается заметное снижение стойкости, обусловленное появлением в микроструктуре абразивных частиц цементита. Улучшить обрабатываемость можно путем изменения микроструктуры. Способы определения обрабатываемости. В настоящее время разработаны различные способы оценки обрабатываемости.

|

Методы улучшения обрабатываемости. 1.Подбор оптимальных составов технологической среды. Известно что технологическая среда снижает температуру в зоне резания, трение на площадках контакта, охрупчивает металл в зоне пластической дефор�мации и т.д. Правильно подбирая состав технологической среды, можно резко снизить интенсивность изнашивания и улучшить качество обработанной поверхности. 2.Подвод в зону резания дополнительной энергии. Этот способ широко применяется при резании труднообра�батываемых материалов. В частности, производится их обработка в нагретом состоянии, с наложением электрических и магнитных полей,

|

принудительных колебаний строго определенной частоты и т.д. Вследствие этого изменяется интенсивность изнашивания режущих кромок и период стойкости возрастает в несколько раз. 3.Регулирование микроструктуры за счет подбора режи�мов термической обработки. Для каждой группы материа�лов можно подобрать такой режим термообработки, который обеспечивает получение строго определенной микроструктуры и уровня механических свойств. 4.Введение в состав обрабатываемого материала специальных присадок. Известны два механизма действия присадок, способствующих улучшению обрабатываемости. В первом случае снижается коэффициент трения на контактных площадках и интенсивность изнашивания, поскольку присадки образуют в металле твердые смазоч�ные вещества. Во втором – присадки, являясь концентраторами напряжений, способствуют охрупчиванию обрабатывае�мого материала, снижают силы резания и уровень температур.

57, Определение оптимальных режимов работы инструмента является важной технико-экономической задачей в области машинострое��ния. Значение этой задачи особенно возрастает в связи с широкой с

|

автоматизацией машиностроительного производства. Оптимизация процессов резанием охватывает вопросы произво�дительности, эконо�мичности и точности обработки, качества поверхностного слоя и эксплутационной надежности и долговечности дета�лей машин. В связи с этим весьма важно правильно назначать геометрию режущего инструмента. Порядок назначения может быть следующий. 1. Выбор режущего инструмента. Проводится согласно виду обработки. Например, токарный проходной отогнутый резец. Такой резец позволяет проводить обработку как цилиндрических, так и торцовых поверхностей со свободным выходом резца.

2. Выбор инструментального материала. Зависит главным образом от химсостава и механических свойств обрабатываемого материала. Например, для легких цветных сплавов выгоднее применять инструменты из быстрорежущих сталей, для чугунов, титановых сплавов и при прерывистом резании наиболее рациональны твердые сплавы группы ВК, для пластичных сталей – группа ТК. 3. Выбор типоразмера инструмента. Зависит от применяемого

|

оборудования и параметров обрабатываемой заготовки. Например, токарные резцы выбираются по размерам сечения державки резца для конкретного токарного станка. 4. Выбор геометрических параметров резца. Зависит от условий обработки. Геометрические параметры выбираются по справочникам и по рекомендациям с учетом влияния рассмотренных выше физических явлений процесса резания на износ и стойкость инст�румента.

58, Под оптимальными режимами резания понимают такое наивыгоднейшее сочетание глубины резания t,подачи S и скорости ре�зания V,при котором в данных условиях производства обеспечивается максимальная производительность, наименьшая себестоимость и требуемое качество обработки. Табличный метод. 1.Выбирается марка инструментального материала и геометрические параметры режущей части инструмента. 2.Выбирается глубина резания. Причем необходимо стремиться

снять весь припуск за один проход и лишь при повышенных классах чистоты и точности припуск снимается за два и более проходов. 3.Назначается подача. При черновой обработке подача назначается с учетом следующих

|

факторов: размеров державки резца, диаметра детали, глубины резания и марки обрабатываемого материала. Для чистовой обработки подача выбирается в зависимости от Rпри вершине резца, V резания и обрабатываемого материала, из всех подач выбирается минимальная подача S0, которая корректируется по станку. 4.Выбирается скорость резания Vпо таблицам, подсчитываются обороты п и корректируются по станку. 5.Проверяется выбранный режим резания по прочности механизма подачи станка и по прочности пластинки твердого сплава. 6.Проверяется выбранный режим резания по мощности или двойному крутящему моменту. 7.Подсчитывается Тмаш.

Аналитический расчет оптимальных режимов резания. Выбор инструментального материала, геометрических параметров режущей части инструмента и глубины резания производится так же, как и при назначении режимов резания, – табличным методом. Далее производится выбор подачи из следующих ограничивающих факторов:

– величина шероховатости обработанной поверхности

– прочность пластины твердого сплава

– прочность механизма подачи станка

|

– жесткость детали

– прочность державки резца.

59, Выбор инструментального материала, геометрических параметров режущей части инструмента и глубины резания производится так же, как и при назначении режимов резания, – табличным методом. Далее производится выбор подачи из следующих ограничивающих факторов:

– величина шероховатости обработанной поверхности

– прочность пластины твердого сплава

– прочность механизма подачи станка

– жесткость детали – прочность державки резца. Резец можно считать балкой, защемленной одним концом и нагруженной на другом тремя силами –Рz, Ру, Рх, –создающими сложное напряженно-деформированное состояние в державке резца. Однако, как показывает анализ, с достаточной для практики точностью прочность резца может быть рассчитана по силе Рz. Итак, Mизг = Pz l, a [Mизг] = W [изг], где W–момент сопротивления; [изг] – допускаемое напряжение на изгиб. Для прямоугольного сечения W = BH2/6; для круглого сечения W = D3/32; – жесткость державки резца.Под действием сил резания державка резца

|

деформируется, и в результате отклонения вершины резца от первоначального положения возникают погрешности. Стрелка прогиба f при черновом точении равна 0,1 мм, при получистовом и чистовом точении f = 0,03...0,05 мм; момент инерции для круглого сечения J= D4/64, для квадратного J = BH3/32. Далее производится расчет скорости резания Vрез. Скорость резания ограничивает или материал резца, или мощность станка. Скорость резания из условия полного использования режущих свойств инструмента

V=  , м/мин. По скорости можно определить число оборотов п. Для станков со ступенчатым рядом оборотов п может находиться между какими-то соседними числами оборотов пх, так что число оборотов корректируется по станку, а чтобы стойкость резца сохранялась неизменной, производится коррекция подачи. Для любой заданной подачи мы можем определить пх, при котором полностью используются режущие свойства , м/мин. По скорости можно определить число оборотов п. Для станков со ступенчатым рядом оборотов п может находиться между какими-то соседними числами оборотов пх, так что число оборотов корректируется по станку, а чтобы стойкость резца сохранялась неизменной, производится коррекция подачи. Для любой заданной подачи мы можем определить пх, при котором полностью используются режущие свойства

|

резца. Скорость резания можно найти исходя из мощности станка:

– мощность резания

Np = PzV/60 · 75 · 1,36, квт, где Pz (кгс), V (м/мин);

– мощность электродвигателя

Nдв = Nр/ = PzV/60 · 102,

где –КПД станка.

Отсюда

V = Nдв 60 · 102/Pz. Наименьшую из этих скоростей и назначают. После этого подача и скорость корректируются применительно к станку. Затем подсчитывается машинное время: tмаш = L · i/n sо, где L – длина обрабатываемой поверхности; i – число проходов;L= у + l + у1; у =tctg –величина врезания; у1– величина перебега; у1= 1…3 мм; l – длина обработанной поверхности.

60, В настоящее время большинство машиностроительных предприятий активно оснащаются высокопроизводительными станками с ЧПУ и обрабатывающими центрами с компьютерным управлением отечественного и зарубежного производства. Основная деятель�ность разработчиков систем управления направлена на контроль износа инструмента или интенсивности его износа в любой текущий

|

момент времени процесса обработки резанием. Известно, что износ инструмента вызывает рост температуры, силы резания, увеличение шума и вибраций в зоне резания. Установленная взаимосвязь этих параметров с износом инструмента позволила разработать ряд устройств адаптивного слежения и управления режимами обработки. При увеличении силы резания сверх допустимого значения подается мгновенная команда на остановку процесса резания и смену инструмента. Аналогичным образом действуют системы адаптивного управления по величине температуры резания, допустимой величине шума и вибрации в зоне резания.

61, Одним из развивающихся направлений совершенствования процессов резания является высокоскоростное резание. Высокоскоростным резанием называется резание со скоростями в десятки или сотни раз выше нормативных. Для различных материалов величины этих скоростей значительно отличаются. Для легких цветных сплавов это 1500…3000 м/мин. Для жаропрочных сплавов это 300…400 м/мин. Появление нового метода резания связано с появлением новых скоростных станков и новых марок инструментальных материалов.

|

Физическое обоснование применения высокоскоростного резания заключается в том, что с резким увеличением скорости резания снижается толщина срезаемой стружки, уменьшается работа пластической деформации, снижаются силы резания, все тепло уходит в стружку, а не в деталь. В результате повышается в несколько раз производительность процесса резания и улучшается качество поверхностного слоя. К недостаткам применения высокоскоростного резания можно отнести возможное появление вибраций из-за неуравновешенности вращающихся масс деталей или инструмента. Для устранения этих недостатков высокоскоростного резания при внедрении в производство разработаны более жесткие станки, приспособления и инструменты и предусмотрена балансировка державок вращающегося инструмента.

62, На современных многоцелевых обрабатывающих центрах сегодня применяются новые методы резания и новые конструкции инструмента. Современные многоцелевые обрабатывающие центры представляют собой гибкие автоматизированные модули. Эти мо�дули содержат в своем составе различные процессы

|

резания. При этом возможна обработка из цельного блока материала, соответственно исключается оснастка. Эти станки привели к революции

в механообработке, так как они позволяют эффективно изготавливать партию любого размера. Станки выпускаются как с горизонтальной, так и с вертикальной осью вращения заготовки. Широкий размерный ряд позволяет из�готавливать и мелкие, и крупные детали. Гидроабразивная резка материалов. Одним из новых методов резания материалов является метод резания высоконапорной струей жидкости с добавкой абразива – гидроабразивная резка. (+):Низкая температура реза, Универсальность применения для различных материалов, Хорошее качество поверхности и сложные контуры, Возможность автоматического управления резанием,

|

| |

|

|

Скачать 2.45 Mb.

Скачать 2.45 Mb.