|

|

Шпоры резание. Резание материалов

1,Резание материалов – это наука, имеющая свою сложную теорию и широкое практическое применение в промышленности. Процессом резания материалов называется процесс срезания с заготовки заданного припуска материала в виде стружки с целью получения из заготовки детали необходимых формы, размеров и требуемого качества. За прошедшее столетие в области науки о резании металлов выполнено огромное количество научных исследований, установлены основные закономерности процесса резания, разработаны высокоэффективные инструментальные материалы, создано современное высокопроизводительное компьютеризированное оборудование. В процессе механической обработки деталей помимо видоизменения формы и размеров заготовки происходит формирование особых свойств поверхностного слоя, его макро- и микроструктуры, что непосредственным образом влияет на усталостную прочность, долговечность деталей и, в конечном счете, на надежность и ресурс работы изготавливаемого изделия. Окончательное формирование основных параметров качества поверхностного слоя и усталостной прочности деталей машин происходит на чистовых финишных операциях механической обработки

|

2, 1769г. – появление паровой машины.

1861г. – отмена крепостного права.

Тэйлор Фредерик – искусство резания.

1870г. – Иван Августович Тиме – профессор СПб горного института, основоположник науки по резанию. Написал книгу «сопротивление резания металлов и дерева» Он рассматривал теорию стружкообразования, дал классификацию клинов, объяснил движение и скалывание стружки.

1893г. – Константин Афанасьевич Зворыкин расширил теорию

1914-1915 Яков Григорьевич Усачев объяснил процесс стружкообразования , причины появления тепла, наклёпа, экспериментальные методы пластической деформации.

За прошедшие полвека существенно изменилось научно-теоретическое содержание учебного курса. В течение первого десятилетия своего становления содержание курса по резанию материалов формировалось в основном на использовании наследия основоположников резания материалов – русских ученых И.А. Тиме, К.А. Зворыкина, Я.Г. Усачева и А.Н. Челюсткина, чьи научные труды сохраняют свою теоретическую значимость и в настоящее время. Большое влияние на содержание курса оказали иностранные литературные источники, в частности труды Тейлора и статьи немецких ученых. По мере

|

развития научных исследований советских ученых, накопления и обобщения полученных ими результатов экспериментов и теоретических разработок происходило их использование в учебном курсе. Этот процесс был настолько плодотворным, что изданный в 1954 г. Учебник по резанию материалов был написан полностью на основе отечественных достижений науки и практики. За годы, прошедшие со времени издания этого учебника, в машиностроении произошли существенные изменения. Широко стали применяться автоматизация технологических процессов, созданы и внедрены в практику новые конструкционные и инструментальные металлы, а также синтетические материалы. Широко ведутся научные исследования новых методов обработки металлов резанием, в том числе и на автоматизированных и высокопроизводительных станках с числовым программным управлением (ЧПУ).

3, Процесс резания – система взаимосвязанных физических процессов, происходящих в зоне резания.

Физические процессы: трение, теплообразование, сила резания, вибрации, деформации.

Нужно обеспечить: 1) выс производительность (выс кол-во дет в единицу времени)

2) снизить себестоимость (затраты на

|

обработку: инструмент, трудоёмкость, станок, охлаждение) 3)обеспечить качество обработки при резании (обеспечение геометрических параметров и физико-механических св-в поверхностного слоя).

4, Чтобы снять стружку, в станке предусмотрены различные движения: прямолинейные и вращательные. Складываясь, эти движ образуют движ формообразования детали. По данным проф. Грановского все кинематические схемы можно разбить на 8 видов.

прямолинейное (протягивание, строгание)

2 прямолинейных (ленточное пиление)

1 вращательное, 1 поступательное (токарная обработка)

1 вращательное (круговая протяжка)

2 вращательных (накатка резьбы)

2 прямолинейных, 1 вращательное (фасонное врезерование)

2 вращательных, 1 прямолинейное (круглое шлифование)

3 вращательных (бесцентровое шлифование)

Кинематические схемы:

1)токарная обработка:

S [мм/об]

2) фрезерная обработка:

Sz [мм/зуб]

Sм = Sz * n [мм/мин]

|

Vp = п*Dф*n/1000

3) шлифование:

Vшл = п*Dкр*n/1000*60 [м/с]

Sпродольн [мм/мин]

Sпоперечн [мм/двойн ход]

5, Все движения на станке можно разбить на главные и вспомогательные.

Главное движ рез – движ, которое осуществляется с наибольшей скоростью и при котором снимается стружка только в данном сечении (точке заготовки)

Главное движ подачи – движ, при котором стружка снимается по всей длине заготовки.

Главн – для снятия стружки, остальн – вспомогат.

Dr – вращат движ – главное движ резания, при токарн – теталь, при фрезеровании – фреза.

S – главн движ подачи – движ резца.

Скорость главного движ рез – скорость резания.

Vp – скорость резания – окружная скорость точения заготовки, совпадает с Dr

t – глубина резания – величина врезания инструмента в заготовки при снятии стружки за 1 проход t = (D-d)/2

6, В процессе срезания припуска на заготовке различают характерные поверхности: обрабатываемую, обработанную и поверхность резания. Обрабатываемой поверхностью 1 называют такую поверхность заготовки детали, с которой срезают стружку.

|

Она исчезает в результате снятия припуска. Обработанной поверхностью 2 называют поверхность, образовавшуюся на детали после снятия стружки. Поверхностью резания 3 называют поверхность, непосредственно образуемую лезвиями инструмента в процессе резания. Эта поверхность является переходной между обрабатываемой и обработанной поверхностями, она существует только во время резания и исчезает после окончания обработки. Поверхность резания с геометрической точки зрения образована совокупностью траекторий относительного рабочего движения инструмента. Поэтому ее форма определяется формой лезвий инструмента и сочетанием движений детали и инструмента в процессе резания. При строгании поверхность резания является плоскостью, а при продольном точении – конволютной винтовой поверхностью.

Реальная форма обработанной поверхности всегда отличается от той идеальной формы, которая задается чертежом детали.

Если формообразование детали рассматривать только с геометрической точки

|

зрения, то форма обработанной поверхности будет зависеть от формы поверхности резания, так как обработанная поверхность детали образована несрезанными участками поверхности резания.

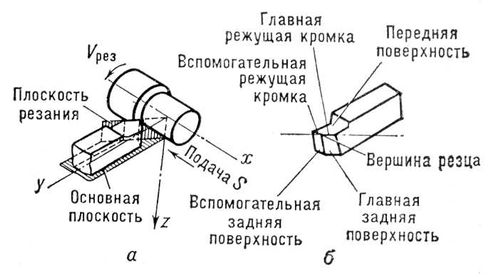

7, Резец состоит из рабочей части и тела резца.

Передняя поверхность – по которой сходит стружка.

Главная задняя поверхность – обращенная к заготовке в сторону подачи резца. Она контактирует с поверхностью резания и предназначена для уменьшения трения между резцом поверхностью трения.

Вспомогательная задняя поверхность – обращенная к заготовке в противоположную от подачи сторону она контактирует с обработанной поверхностью. Предназначена для уменьшения трения.

Главная режущая кромка – линия пересечения передней и главной задней

Вспомогательная режущая кромка – линия пересечения между передней и вспомогательной задней поверхностями.

Вершина резца – пересечение режущих кромок.

Формы передней поверхности: плоская, радиусная (для завивки), с фаской (противоударная)

|

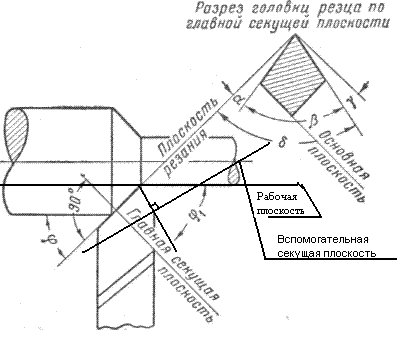

8, Статическая система координат – система, при зафиксированном положении резца, предназначена для изучения геометрии резца.

Инструментальная система координат – привязывается к заточному станку, предназначена для изготовления и заточки инструмента.

Кинематическая система координат – учитывает динамику движ заготовки и инструмента.

(ОП) Основная плоскость – параллельна продольной и поперечной подаче резца.

(ПР) Плоскость резания – перпендикулярна ОП, касательная к поверхности резания и проходящая через главную режущую кромку

(РП) Рабочая плоскость – плоскость, проходящая по касательной к обработанной поверхности заготовки, параллельна продольной подаче.

(ГСП) Главная секущая плоскость – плоскость, рассекающая главную режущую кромку, перпендикулярна основной плоскости и режущей кромке.

(ВСП) Вспомогательная секущая плоскость – плоскость, рассекающая вспомогательную режущую кромку, перпендикулярна основной плоскости и режущей кромке.

|

9, 1) Точение.

2) фрезерование.

3) сверление.

4) протягивание.

5) шлифование.

1. основной инструмент – токарный резец (проходной, отрезной, подрезной, расточной, фасонный)

2.1 Фрезерование плоскостей (цилиндрические и торцовые фрезы)

2.2 Фрезерование пазов и уступов (концевые и дисковые фрезы)

3. Сверление (сверление в сплошном материале и рассверливание в готовом отверстии)

4. Протягивание (исп-ют протяжки – многозубый инструмент, каждый последующий зуб выше предыдущего)

4.1 Наружное

4.2 Внутреннее

5. Шлифовангие (круги, ленты)

10, 1. Свободное – резец с одной режущей кромкой

Несвободное – 2мя и более кромками

|

2. Прямоугольное (λ=0) и косоугольное (λ<>0)

3. Однолезвийное (точение, строгание, долбение) и многолезвийное (фрезерование, протягивание)

4. Непрерывное (точение на проход) и прерывистое (протяжка, фрезерование)

11, 1 Передний угол («гамма») - это угол между передней поверхностью резца и плоскостью, проведенной через главную режущую кромку перпендикулярно к плоскости резания.

Назначение переднего угла - уменьшить деформацию срезаемого слоя и облегчить сход стружки. Увеличение угла облегчает процесс резания и позволяет снизить усилие подачи резца, но прочность режущего клина снижается. Отклонение величины переднего угла всего на 5 градусов от рекомендуемых оптимальных значений может вызвать снижение стойкости резцов почти в три раза. Уменьшение переднего угла повышает стойкость резцов. При увелич γ процесс резания улучшается, уменьш деф-ция стружки

2 Главным задним углом «альфа» называется угол между главной задней поверхностью резца и плоскостью резания. Его назначение — уменьшение трения задней поверхности резца

|

о заготовку. Увеличение заднего угла вызывает уменьшение угла заострения, что влечет за собой снижение прочности лезвия и увеличение шероховатости обрабатываемой поверхности, меньше износ. Уменьшение заднего угла, в свою очередь, повышает трение, что ускоряет износ резца и снижает качество обработки.

3 Угол заострения (угол клина) «бетта» - Угол между передней и главной задней поверхностями резца

4 угол резания («дельта») - угол между передней поверхностью резца и плоскостью резания.

5 Вспомогательным задним углом «альфа1». называется угол между вспомогательной задней поверхностью и плоскостью, проходящей через вспомогательную режущую кромку перпендикулярно к основной плоскости. Этот угол измеряется на вспомогательной секущей плоскости, перпендикулярной к вспомогательной режущей кромке и основной плоскости. Служит для уменьш трения между вспомогат задней пов-стью и обработанной пов-стью заготовки.

6 главный угол в плане «фи» - угол между главной режущей кромкой и направлением подачи. Его назначение – изменять соотношение между шириной и толщиной среза при постоянных глубине резания и

|

подаче. При уменьшении угла повышается прочность вершины резца, но силу приложения приходится увеличивать. При этом повышается трение об обрабатываемую поверхность и возникают вибрации.

7 Вспомогательным углом в плане «фи1» называется угол между вспомогательной режущей кромкой и направлением подачи. Уменьшение угла снижает шероховатость обработанной поверхности.

8 угол при вершине. «эпсилон». Угол, образованный пересечением главной и вспомогательной режущих кромок.

9 Угол наклона режущей кромки «ламбда». Изменение этого угла позволяет управлять направлением схода стружки и условиями контакта резца с заготовкой. Значения 12-15 градусов следует применять при черновой обработке и прерывистом резании с ударами. При точении закаленной стали значение «ламбды» следует принять от 25 до 35 градусов. При чистовой обработке детали используются резцы, угол наклона режущей кромки которых меньше или равен нулю. Отриц – для чистового точения. Положит для чернового.

| |

|

|

Скачать 2.45 Mb.

Скачать 2.45 Mb.