диплом. 3.Общая, индив. и экономика. Российские железные дороги

Скачать 0.67 Mb. Скачать 0.67 Mb.

|

1 2

ВВЕДЕНИЕ Стратегия развития холдинга ОАО “Российские железные дороги” до 2030 года определяет повышение качества ремонта локомотива в полной мере это относится к электрическому оборудованию локомотивов, которое, как правило, является лимитирующим узлом. Электрическое оборудование на тепловозе работает в тяжёлых условиях, поэтому оно должно соответствовать не только общим, но и особым требованиям, а именно: выдерживать значительные температурные колебания (от -50 ℃ до +70℃) и напряжения, вибрации, воздействия влаги, масла, пыли и грязи. Электрооборудование применяют для дистанционного и автоматического управления тепловозом и отдельными его агрегатами, защиты их от ненормальных режимов работы и сигнализации машинисту о неисправностях. Аппаратуру, установленную на тепловозе, подразделяют на: Аппараты управления, аппараты автоматического регулирования и аппараты защиты. Основными целями представленной выпускной квалификационной работы являются: Организация работ по ремонту электрооборудования тепловозов ЧМЭ3Т в специализированном отделении. Разработка технического обслуживания и ремонта электронных регуляторов GC43P и GC35P тепловозов ЧМЭ3Т. Расчёт экономических показателей работы специализированного отделения по ремонту электрооборудования. 1. ОБЩАЯ ЧАСТЬ Назначение разрабатываемого отделения по ремонту электрических аппаратов. Ремонт электрического оборудования тепловозов в сервисном локомотивном депо производится на специализированном отделении (электроаппаратное отделение). В электроаппаратном отделении производится ремонт, регулировка и испытание высоковольтного и низковольтного электрооборудования, а именно поездных, пусковых контакторов, контакторов ослабления поля контроллеров, реверсоров, межсекционных соединений и вспомогательных электрических машин, а также электронных блоков. В депо имеются средства технической диагностики для выявления неисправности электрических аппаратов и цепей на ранней стадии. Отделение по ремонту электрических аппаратов осуществляют технологические связи с цехами ТО-3, ТР-1, ТР-2, ТР-3. Из этих цехов в электроаппаратное отделение поступают неисправные электрические аппараты тепловозов, а также работники отделения входят в состав комплексных бригад, осуществляя обслуживание электрических аппаратов на техническом обслуживании ТО-3 и текущих ремонтах. Так же отделение имеет технологические связи со складом запасных частей и техническим отделом. 1.2 Расчёт количества и квалификация производственных рабочих. Явочный штат работников отделения определяется по формуле:  (1,1) (1,1)где Мтр-3, Мтр-2, Мтр-1, Мто-3 – годовая программа ремонта по исходным данным. qтр-3, qтр-2, qтр-1, qто-3 – трудоёмкость единицы ремонта соответствующего вида ремонта, чел-час. Т – годовой фонд рабочего времени 2021 принимаем 1972 час согласно производственного календаря [?] К – коэффициент учитывающий перевыполнение нормы выработки, принимаем 1,15 согласно рекомендации [1]. Табл. 1.1 – Нормативы трудоёмкости ремонта и обслуживания электроаппаратуры, согласно расценочной ведомости сервисного локомотивного депо Юдино-Казанский.

Списочное количество работников электроаппаратного отделения определяется по формуле:  (1,2) (1,2)где Кзам – коэффициент замещения, принимаем 0,14 согласно рекомендации [9] Полученный контингент производственных рабочих разбиваем по разрядам, согласно штатной ведомости ( Таблица 1.2 ) Таблица 1.2 - Штатная ведомость производственных рабочих электроаппаратного отделения.

Средний тарифный коэффициент определяется по формуле;  (1,3) (1,3)Где К4 – К6 – тарифный коэффициент 4-6 разрядов Ч4 – Ч6 – количество работников 4-6 разряда По формуле (1,4) средний тарифный коэффициент составляет:  Тарифный коэффициент Кср равен 2,17 и занимает место между тарифным коэффициентом 2,12 и 2,31 (Таблица 1.2), то есть между 5 и 6 разрядами. Средний тарифный разряд рассчитываем по формуле;  (1,4) (1,4)Где ТМ – ближайший меньший тарифный разряд по тарифной сетке Кср – средний тарифный коэффициент разряда рабочих; КМ - тарифный коэффициент ближайшего меньшего разряда; КБ – тарифный коэффициент ближайшего большего разряда;  Средний разряд работ в электроаппаратном отделении составляет 5,5. Таким образом, средний тарифный разряд производственных рабочих электроаппаратного отделения не превышает среднего разряда работ. В проектируемом отделении предполагаем односменную рабочую неделю с 8-часовым рабочим днём. Для руководства и организации работами предусматриваем должность мастера. 1.3 Выбор технического оборудования и его компоновка в отделении В электроаппаратном отделении предполагается агрегатный метод ремонта. Технологический процесс ремонта включает следующие стадии: -снятие с тепловоза и доставка в отделение, разборка и отчистка; -дефектоскопия деталей; -ремонт; -сборка, испытания после ремонта; Исходя из сложившейся практики ремонта электрического оборудования в сервисных локомотивных депо, и с учётом передового опыта локомотиворемонтных заводов выбираем перечень (таблица 1.3) необходимого оборудования и приспособления для проектируемого отделения. Считаем, что в проектируемом отделении выполняется ремонт, регулировка электрических аппаратов тепловозов серии 2ТЭ25КМ, а так же вспомогательных электродвигателей. При этом считаем, что бесконтактные электрические аппараты выполненные на полупроводниковых элементах (реле времени, регулятор напряжения БРН-3Н), ремонтируют на специальном электронном участке, которое выделяют в самостоятельное ремонтное подразделение. Приведенное в таблице оборудование расставляем в помещении с учетом санитарных норм, а также количества оборудования. Считаем для проектируемого отделения подойдёт помещение размерами 1200*1800мм. Производим расстановку оборудования в помещении с учетом особенностей технологического процесса ремонта электрического оборудования, а также руководствуясь компоновкой аналогичного отделения локомотивного депо Юдино-Казанский. Кроме того, предусматриваем отдельное помещение для мастера и бытовое помещение. Кроме того, проектируемый участок должен предусматривать возможность осуществления технологического процесса в случае увеличения программы ремонта. Снятые с локомотива электрические аппараты доставляют в отделение на электрокаре. Расстановка оборудования позволяет электрокару либо другому транспортному средству свободно перемещаться по отделению. Таблица 1.3 – Перечень оборудования электроаппаратного отделения.

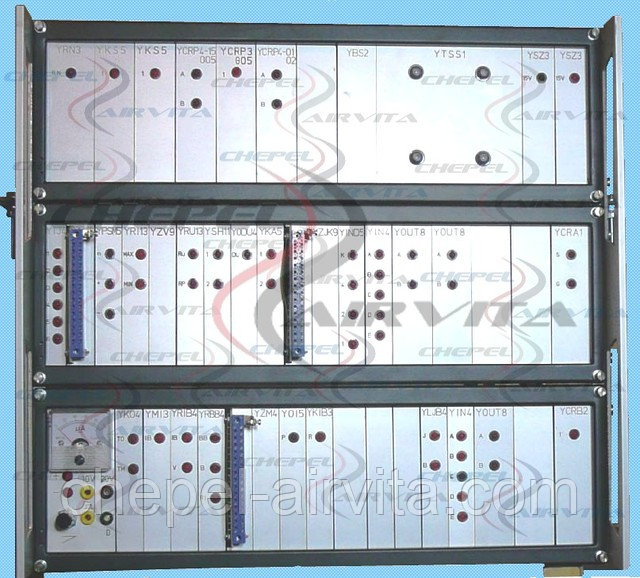

2. ИНДИВИДУЛЬНАЯ ЧАСТЬ. 2.1 Технология ремонта и технического обслуживания электронных регуляторов GC43P и GC35P. 2.1.1 Назначение и конструкция электронных регуляторов GC43P и GC35P. Электронные регуляторы GC43P, GC35P, устанавливаемые на тепловозы ЧМЭ3Т, предназначены для автоматического регулирования мощности в режиме тяги и тормозного тока в режиме реостатного торможения в зависимости от положения рукоятки котроллера машиниста и параметров движения (скорости, нагрузки и т.д.).  Рис. 2.1.1 – Общий вид электронного регулятора GC43P Электронный регулятор представляет собой электронную систему состоящую из функциональных блоков специфического назначения (Рисунок 2.1.1). Их обозначения приведены в таблице 2.1.1 Таблица 2.1.1 – Обозначение блоков электронных регуляторов GC43P и GC35P

Продолжение таблицы 2.1.1

Кроме того работу регулятора обеспечивают электронные датчики Блок GA22 – датчик боксования, Блок GA28 – датчик перегрузки дизеля, Блок GA33 (GA32) – датчик тока (в скобках указано обозначение датчика тока регулятора GC35P). Электронный регулятор выполнен в виде стойки с гнёздами, в которых размещены кассеты блоков. Кассеты блоков представляют собой печатные платы размером 100*180мм2 с разъёмами имеющими 32 контакта. Каждая кассета имеет ключ, который не позволяет вставить её в другое гнездо. Стойка электронного регулятора соединена с электрической схемой тепловоза с помощью 6 разъёмов по 26 контактов. Электронные датчики размещены на распределительном щите в высоковольтной камере. 2.1.2. Техническое обслуживание электронных регуляторов GC43P и GC35P. Техническое обслуживание ТО-2 Ознакомиться с записями в журнале технического состояния локомотива ТУ-152 и устранить имеющи замечания по работе электронного регулятора. Затем осмотрите стойку электронного регулятора. Проверьте правильность установки блоков в ячейках стойки и надёжность запирания замков кассет. Осмотрите передние панели блоков. Блоки, имеющие механические повреждения, необходимо снять и проверить. Проверьте надёжность подключения разъёмов подводящих кабелей на боковой стенке стойки электронного регулятора. Осмотрите датчики электронного регулятора на щите в высоковольтной камере. Проверьте крепление датчиков и подводящих проводов (в случае необходимости подтяните соответствующие соединения). Замените датчики имеющие механические повреждения. Проверьте функционирование электронного регулятора на стоянке. Для этого затормозите тепловоз ручным тормозом, запустите дизель. При пуске дизеля проверьте время задержки запуска (для прокачки масла) и время пуска. Сразу после пуска проверьте ограничение тока зарядки, величина которого не должна привышать 63±10 А. После снижения зарядного тока проверьте величину напряжения цепей управления, которая должна составлять (115±1) В. Затормозите тепловоз полным давлением прямодействующего тормоза и проверьте величины токов тяговых двигателей в режиме короткого замыкания. Переведите рукоятку контроллера поочередно в положения 1о, 2о, 3о движения, фиксируя при этом величины токов тягового генератора и групп тяговых двигателей. Они должны соответствовать величинам указаным в таблице 2.1.2 Таблица 2.1.2

Проверку следует производить не более 10-15 секунд во избежание перегрева тяговых двигателей, при необходимости повторно операцию следует произвести не менее чем через 3-5 минут. При возвращении рукоятки контроллера в нулевое положение следует сделать выдержку в 1о положении 1-2 секунды, во избежание резкого броска токов тяговых двигателей и возможного повреждения поездных контакторов. В случае отсутствия токов тяговых двигателей следует проверить функционировние блоков по светодиодной индикации. Блоки, имеющие неправильную индикацию следует заменить исправными и отрегулированными из переходного комплекта. Проверьте функционирование системы регулирования в режиме торможения. Отключите тяговые двигатели с помощью отключателей ОМ1, ОМ2, ОМ3 на распределительном щите высоковольтной камеры. Отпустите прямодействущий тормоз и переведите рукоятку контроллера в положение 1о торможения. При этом кратковременно появиться ток возбуждения тяговых двигателей и на 30 секунд откроются жалюзи тормозного реостата. Затем переведите рукоятку контроллера в положение 2о торможения, при этом должен сработать стояночный тормоз: тормозные цилиндры заполнятся воздухом до давления 0,2 МПа. Переведите рукоятку контроллера в нулевое положение. При этом проконтролируйте по светодиодной индикации на блоках YCRP последовательность отпускания КТ7 и тормозных контакторов КТ1, КТ2, КТ3. В случае неправильной работы системы регулирования в режиме торможения следует проверить функционирование блоков по светодиодной индикации. Блоки, имеющие неправильную индикацию, следует заменить исправными и отрегулированными из переходного комплекта. Установите все органы управления и отключатели тяговых двигателей в исходное положение. Техническое обслуживание ТО-3 и ТР-1 Проверьте нули датчиков электронного регулятора. Для этого измерьте напряжение в гнездах 5, 8; 9, 12; 17, 20; 21, 24; 25, 28 блока 1 (YKJ). Во всех случаях напряжение должно составлять (0±0,1) В. Проверьте функционирование электронного регулятора на стоянке (см. ТО-2). Проверьте напряжение питания регулятора, для этого подключите вольтметр к гнёздам 60,61 блока 1 (YKJ). Напряжение должно составлять (15±0,05) В. Подключите к гнёздам 1, 4 блока 1 (YKJ). Напряжение должно составлять (-15±0,05) В. Проверьте функционирование преобразователя датчика оборотов дизеля. Отключтье питание тяговых двигателей с помощью отключателей ОМ1, ОМ2, ОМ3 на распределительном щите высоковольтной камеры. Подключите вольтметр к гнёздам 36, 37 блока 1 (YKJ). Измерьте напряжение ns при двух положениях контроллера: 0о (n = 300÷330 мин-1) и 9о (n = 750 мин-1). Его величина должна составлять:  Проверьте напряжение тягового генератора, и коэффициент преобразования датчика напряжения. Подключите измерительный прибор к гнёздам 5, 8 блока 1 (YKJ). Переведите рукоятку контроллера в положение 9о, при этом напряжение тягового генератора должно составлять 580 В, а напряжение датчика:  Проверьте напряжение тягового генератора во всех положениях езды контроллера. Оно должно составлять соответственно таблице: Таблица 2.1.2

Проверьте функционирование системы управления крутизной нарастания напряжения тягового генератора. Переключатель ПДУ установите в положение “Медленно”. Передвигая рукоятку контроллера из положения 0о в положение 9о оцените скорость возрастания напряжения. Она должна составлять 10 В/с. Затем установите переключатель ПДУ в положение “Быстро”. Произведите аналогичные операции. Скорость возрастания напряжения датчика должна составить 80 В/с. Проверьте функционирование системы защиты от скольжения и боксования. Соедините гнезда “Д” и “10 В” блока YMJ и гнёзда 17, 20 блока 2 (YKJ). Переведите рукоятку в положение 1о езды. С помощью потенциометра на передней панели блока YMJ установите напряжение 0,5 В (по прибору блока YMJ), при этом должен загореться светодиод “1” на блока YKA, а напряжение генератора должно очень медленно падать. Увеличивайте напряжение до 5 В, при этом должен загореться светодиод “2” блока YKA и светодиод “A” блока 2 (YOUT), а напряжение генератора будет падать быстрее. Включаться РБ, ЛСБ, клаксон. Проверьте срабатывание реле защиты EDB-P1. Соедините гнезда “D” и “1о В” и гнёзда 44, 45 на блоке 1 (YKJ). Выдвиньте блок YR1, соедините провода 717 и 1, 720 и 2. Переведите рукоятку контроллера в положение движения. С помощью потенциометра на передней панели блока YMJ установите напряжение генератора 210 В. При этом должно сработать реле Р1. Затем проверьте коэффициент преобразования датчиков тока. Для этого затормозите тепловоз полным давлением добавочного тормоза. Отключите электронное управление и переведите отключатели тяговых двигателей ОМ1, ОМ2, ОМ3 во включенное положение. Переведите рукоятку контроллера в положение 3о езды. При этом следует измерить напряжение между зажимами 120 mV b 0/1 на датчиках тока ДТ1, ДТ2, ДТ3 и величины сигналов I1, I2, I3 на гнездах 17, 20, 21, 24, 25, 28, соответсвенно, на блоке 1 (YKJ). Измерения следует проводить быстро не допуская нагрева тяговых двигателей. После проведения измерений сбросьте позиции контроллера и переведите отключатели тяговых двигателей в отключенное положение и отсоедините провода 720 от зажимов 120 mv. Проверьте величины токов короткого замыкания как при ТО-2. Проверьте функционирование защиты от скольжения и боксования при включенных тяговых двигателей. Переведите рукоятку контроллера в положение 2о. Поочередно шунтируя отрезком изолированного провода резисторы R1а, R1В, R1c, R3a, R3b, R3c делителя ЭДБ, убедитесь в срабатывании защиты по загоранию светодиода “1” на блоке YKA и его погасанию. Проврьте функционирование системы регулирования в режиме торможения как при ТО-2. Установите все органы управления в исходные положения, восстановите коммутацию цепей. Техническое обслуживание ТР-2, ТР-3. Извлеките кассеты электронных блоков из гнёзд стойки регулятора. Отключите и демонтируйте датчики регулятора с распределительного щита в высоковольтной камере. Транспортируйте кассеты и датчики на участок ремонта и регулировки. Осмотрите стойку регулятора. Отсоедините разъёмы подводящих кабелей на боковой стенке стойки регулятора. Проверьте целостность колодок и контактов разъёмов, очистите от пыли и грязи с помощью салфеток. Осмотрите гнезда кассет стойки регулятора и проверьте неисправность разъёмов. Гнёзда в которых были обнаружены или заменены неисправные разъёмы проверьте с помощью калибрационного приспособления. Проверьте исправность внутреннего электрического монтажа стойки. Восстановите крепление провисших жгутов. При наличии механических повреждений проводов устраните причину повреждений. Проверьте электрическую прочность изоляции стойки электронного регулятора. Для этого к разъёмам на боковой стенке стойки подключите ответные части, у которых контакты закорочены между собой в общий узел. Провода пробивной установки подключите: один – к общему узлу, другой – к раме стойки регулятора. Испытайте электрическую прочность стойки напряжением 1500 В действующего значения переменного тока частотой 50 Гц в течении 1 минуты. Во время испытания не должно быть пробоев и резких колебаний стрелки измерительного прибора пробивной установки. Отключите провода пробивной установки, снимите ответные части с разъёмов стойки. Осмотрите кассеты электронных блоков. Кассеты блоков тщательно очистите от пыли продув сжатым воздухом. Очистите кассеты от грязи с помощью салфетки смоченной этиловым спиртом. Осмотрите направляющие и ловители кассет и очистите кассету от металлической пыли и стружек. Изогнутые ловители демонируйте и выправьте, если это возможно, в противном случае необходимо их заменить. После правки элементы установите на место и отрегулируйте их положение так, чтобы кассета легко вдвигалась и выдвигалась из стойки и при этом четко фиксировалась в рабочем положении. Визуально проверьте исправность колодок и контактов разъёмо и гнезд кассет. При наличии в колодках трещин, сколов и деформированных контактов разъём замените. Визуально убедитесь в целостности электрического монтажа, остутствии деформированных, поломанных, обгоревших элементов, оборванных проводников. Наличие резисторов с потемневшей эмалью, являющейся признаком перегрева в эксплуатации, конденсаторов со следами вытекания электролита, следов перекрытия на поверхности печатной платы, следов повреждения печатных проводников не допускается. Обнаруженные дефекты устраните, неисправные элементы замените. Проверьте и настройте электронные блоки Блок YRN3. Подайте напряжение питания, проверьте функционирование петли тока. Блок YKS5. Проверьте сопротивление изоляции блока, электрическую мощность изоляции, статический режим работы блока, работу блока в динамическом режиме. Блок YKS4. Проверяется аналогично блоку YKS5. Блок YCRP4. Проверьте напряжение питания, величину выдержки времени, величину времени запаздывания, проверьте функционирование цепи защиты выходного транзистора Т5. Блок YCRP2. Проверяется аналогично блоку YCRP4. Блок YCRP3. Проверяется так же как блок YCRP4, только на одной позиции. Блок YCRP1. Проверяется аналогично блоку YCRP3. Блок YBS2. Измерьте постоянное напряжение конденсаторе С4, длительность импульсов на соединенных коллекторах транзисторов. Блок YBS1. С помощью осциллографа измерьте длительность импульсов на соединенных коллекторов транзисторов. Блок YTSS1. Измерьте напряжение на коллекторах транзисторов. Блок YSS1. Проверьте в комплекте с проверенным и настроенным блоком YBS1. Измените схему соединения блоков. Блок YSZ3. Измерьте напряжение на оглаживающем конденсаторе С1, опорное напряжения на выводах 6 и 2, проверьте работу стабилизатора напряжения VZ2. Блок YSZ1/-15V. Подключите источник постоянного тока под напряжением -30В, проверьте работу стабилизатора напряжением D6. Блок YSZ1/+15V. Проверяется аналогично блоку YSZ1/-15V с учетом противоположной полярности напряжения. Блок YIJ4. Подключите питание блока +15В, изменяя напряжение источника и фиксируя его величину убедитесь, что происходит зажигание светодиодов. Блок YIJ2. Проверяется аналогично блоку YIJ4. Блок YKJ6. Проверьте тестером сопротивление между соответствующими контактами входного и выходного разъёмов. Блок YKJ4. Проверьте сопротивление аналогично YKJ6. Блок YPSM5. Измерьте частоту входного сигнала, проверьте форму напряжения на конденсаторе, подайте на вход 1BB постоянного напряжения. Блок YPSM3. Произвести работы с осцилографом. Блок YPRI1. Изменяя частоту входного напряжения убедитесь, что зажигание светодиода HJ1 происходит при ns=0,6 B / 8,6 B. Ремонт блоков электронных регуляторов Общие приёмы поиска неисправностей вызвавших отказ в работе блока. Прежде чем приступить к отысканию неисправности внимательно изучите работу неисправного блока в объёме технического описания, при этом обязательно выясните функцию каждой основной подсистемы. Тщательно осмотрите монтаж неисправного блока. Проверьте, нет ли сгоревших, разрушенных и утративших первоначальный цвет элементов, обрывов проводов, поврежденных печатных проводников, дефектов пояных соеденений, следов коррозии вытекшего электролита. Проверьте уровни питающих напряжений блока при работе под нормальной нагрузкой. Проверьте наличие выходных сигналов и их параметры (амплитуду, период, длительность, форму). В случае, если отсутствует информация о параметрах сигнала в интересующей точке схемы, можно её получить подключив заведомо исправный однотипный блок. В случае несоответствия параметров сигнала норме, отыщите точку, в которой сигнал совпадает с исправным блоком. Скорее всего последующий каскад неисправен. Обнаружив дефектный каскад прежде всего проверьте исправность активного элемента этого каскада. При ремонте убедитесь в том, что обнаружена и устранена истинная причина отказа, не ограничиваясь заменой негодного элемента: перегоревший предохранитель часто является признаком повреждения других элементов, а сгоревший резистор может говорить об отказе транзистора или конденсатора и т.д. При отказе источников питания выполните следующие рекомендации: Тщательно осмотрите элементы источника пиания с целью обнаружения элементов с признаками неисправностей. Измерьте напряжение источника питания при отключенной нагрузке. Если выходное напряжение мало, то это свидетельствует о неисправности источника питания, хотя выход его из строя может быть вызван дефектами внешних компонентов. Если выходное напряжение на холостом ходу имеет нормальную величину, то неисправность следует искать в нагрузке. Не включайте отремонтированный источник короткого замыкания или других дефектов. Наиболее часто встречаются следующие повреждения компонентов источников питания: пробитые или сгоревшие диоды, стабилитроны, пробитые или высохшие конденсаторы сглаживающих фильтров. В общем случае напряжение пульсаций после выходного фильтра при номинальной нагрузке не должно превышать 1% выходного напряжения источника питания. При поиске неисправностей функциональных блоков придерживайтесь следующей последовательности операций. Убедитесь в наличии всех питающих напряжений и соответствие их параметров заданным. В противном случае проверьте источник питания. Начать поиск неисправностей в блоке следует с выделения из общей схемы функциональных единиц. Это поможет лучше понять функции схемы и упростить процесс поиска. Входные и выходные сигналы функциональных единиц могут быть как аналоговыми, так и цифровыми. Каждый из них имеет своё назначение и параметры, которые в случае необходимости можно снять с заведомо исправного блока. Ядром функциональной единицы является, как правило, активный элемент (транзистор, микросхема). 1 2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||