Пособие по комплексной переработке. Руд цветных металлов

Скачать 1.9 Mb. Скачать 1.9 Mb.

|

Медные руды.Медные руды различаются по характеру вмещающих горных пород и делятся на медно-песчаниковые, медно-порфировые, медные и медно-цинковые колчеданные руды.Меди опесчаниковые руды представляют собой оруднелые осадочные горные породы, в которых сульфиды меди замещают породные минералы в песчаниках. Количество сульфидных минералов в руде не превышает 16%. Породообразующие минералы – кварц, полевой шпат, кальцит, хлорит, серицит и др. Основными рудными минералами являются халькопирит, халькозин, борнит. Присутствуют также ковеллин, блеклая руда, пирит. Сопутствующие меди полезные компоненты – серебро и рений. В зоне окисления рудные минералы представлены малахитом, азуритом, броншантитом, купритом, хризоколлой и др. К сульфидным относятся руды, в которых содержание, окисленной меди не превышает 10%. Окисленными принято считать руды с содержанием окисленной меди выше 50-70%; промежуточное положение занимают смешанные руды. Главными медными минералами медно-песчаниковых руд Жезказганского месторождения являются борнит, халькозин халькопирит. При их обогащении получаются концентраты с высоким (до 40%) содержанием меди и низким (не более 15%) содержанием серы. Породообразующие минералы представлены в основном кварцем. Кроме медных руд, на Жезказганском месторождении имеются участки комплексных руд, содержащих наряду с медью свинец и цинк. Медно-порфировые руды, как правило, содержат молибден в количествах, позволяющих извлекать его в промышленном масштабе. К этому типу руд относятся руды Коунрадского, Калымакырского, Бощекульского месторождений, а также медно-молибденовые руды Каджаранского, Сорского и Агаракского месторождений. Сульфидная фракция представлена в основном халькопиритом, халькозином, борнитом, пиритом, молибденитом и другими сульфидами. Общее количество сульфидных минералов в руде обычно не превышает 3-4%. По содержанию окисленной меди руды подразделяются на сульфидные (10-15%), смешанные (от 10-15 до 50-75%) и окисленные (более 50-75%). Наибольшее промышленное значение имеют сульфидные руды (90-95% всех запасов). Из сопутствующих ценных компонентов можно отметить рений и драгоценные металлы. Медные и медно-цинковые колчеданные руды характеризуются высоким содержанием сульфидных минералов, представленных в основном пиритом (50-100%). Главными рудными минералами являются халькопирит и сфалерит. Второстепенное значение имеют халькозин, борнит, марказит, пирротин. Присутствуют также арсенопирит, кубанит, аргентит, галенит и в небольших количествах – золото, серебро, селен, теллур. Существенной особенностью этих руд является тонко зернистость и взаимная вкрапленность медных и сульфидных минералов. Типичными представителями этого вида руд являются руды Южно-Уральских медно-цинковых месторождений – Сибайского, Учалинского, Гайского. Медно-никелевые руды.Сырьем для производства никеля служат сульфидные медно-никелевые и окисленные никелевые руды. Окисленные руды перерабатывают на металлургических заводах без предварительного обогащения. Основное производство никеля базируется на сульфидных модно-никелевых рудах. Эти руды наряду с никелем и медью содержат кобальт, селен, теллур и металлы платиновой группы. Поэтому они являются по существу комплексными рудами и требуют соответствующей технологии для полного и комплексного извлечения всех ценных компонентов.В зависимости от характера оруденения медно-никелевые руды подразделяются на сплошные и вкрапленные. Сульфидные минералы представлены пентландитом, халькопиритом, кубанитом, пирротином и др. Породообразующая часть состоит из основных минералов – оливина, пироксена, плагиоклазов и вторичных нерудных минералов – талька, хлорита, слюд. До 20% общего никеля представлено силикатными минералами. Небольшое количество его (3-5%) находится в тонкодисперсном состоянии. Таким образом, в сумме около 20-25% Ni находится и форме, трудноподдающейся концентрации при обогащении. Сплошные медно-никелевые руды залегают в виде жил, гнезд, тел неправильной формы. Основную массу составляют сульфиды, содержание которых нередко достигает 90-95% н изменяется в широких пределах. Количество нерудных минералов обычно не превышает 25%. В зависимости от преобладания какого-либо минерала руды разделяются на пирротиновые, халькопиритные, кубанитовые и др. Медистые медно-никелевые руды (с соотношением меди к никелю 3:1) также имеют несколько минералогических разновидностей. Для этих руд характерна тонкая вкрапленность сульфидов и наличие большого количества вторичных минералов. Содержание сульфидных минералов во вкрапленных рудах не превышает 5-6%, при соотношении меди и никеля менее чем 2:1. Наиболее распространенным минералом медно-никелевых руд является пирротин. Встречается он в трех кристаллических модификациях, обладающих различными свойствами и определяющих как качество никелевого концентрата, так и технико-экономические показатели обогатительного и металлургического переделов. К месторождениям медно-никелевых руд относятся Норильское, Талнахское и месторождения Кольского полуострова. Свинцово-цинковые руды. Различают несколько типов свинцово-цинковых руд. Важнейшие из них – полиметаллические (медно-свинцово-цинковые), свинцово-цинковые и свинцовые. В ряде месторождений присутствует в больших количествах барит, который при флотации выделяется в отдельный концентрат. В полиметаллических рудах нередко содержатся, помимо меди, свинца и цинка, золото, серебро, кадмий, индий в промышленных количествах, иногда сопутствуют германий, талий, висмут, почти всегда мышьяк, сурьма и кобальт. Полиметаллические руды находятся в Восточном Казахстане (Лениногорское, Зыряновское, Белоусовское, Березовское месторождения), в Средней Азии (Алтын-Топканское, Кансайское), на Дальном Востоке (Тетюхинское) и в других районах СНГ. Наибольшее значение имеют руды алтайского типа. Вещественный состав медно-свинцово-цинковых руд весьма разнообразен и зависит как от генезиса месторождения, так и от степени окисления руд. По относительному содержанию окисленного свинца эти руды подразделяются на сульфидные, в которых содержание окисленного свинца составляет 10-15%, смешанные – от 10-15 до 40-85% и окисленные – свыше 40-85%. Во многих случаях добыча окисленных и смешанных руд раздельно не производится и они поступают на переработку совместно с сульфидными. Основные минералы сульфидных руд – галенит, сфалерит и халькопирит. Часто присутствуют пирит, арсенопирит и блеклые руды. Нерудные минералы представлены обычно кварцем и кальцитом, и в некоторых случаях баритом, хлоритом, серицитом и др. Золото чаще всего связано с медными, свинцовыми минералами и пиритом, встречается оно также в свободном состоянии. Кадмий ассоциирован со сфалеритом. В отличие от сульфидных руд окисленные и смешанные руды имеют более сложный минеральный состав, характеризуются наличием глинистой и шламистой фракций, ухудшающих физические свойства руд и их обогатимость. Помимо галенита, церуссита, англезита в них присутствуют практически неизвлекаемые при флотации плюмбоярозит и другие ожелезненные свинецсодержащие соединения. Ориентировочно, доля сульфидного свинца в окисленных и смешанных рудах составляет 45-55%, относительно легко флотируемых окисленных минералов свинца 10-20%. Остальные 25-40% состоят из труднофлотируемых соединений, извлечение которых сопряжено с большими потерями и затратами. В свинцово-цинковых рудах медные минералы или вообще отсутствуют, или присутствуют в количествах, исключающих выделение их в самостоятельный продукт обогащения. По многим другим свойствам свинцово-цинковые руды аналогичны полиметаллическим. Состоят свинцово-цинковые руды из более простых минералов (галенит, сфалерит, пирит, марказит, церуссит и др.) и часто содержат соединения барита. Характерной особенностью этих руд является также тонкая вкрапленность и взаимное прорастание рудных минералов, что затрудняет получение высоких показателей селекции. Основная масса свинцовых и свинцово-баритовых руд связана с карбонатными породами (известняки и доломиты). Характерным в этом отношении является Миргалимсайское месторождение. Свинцовые руды имеют разнообразный минеральный состав (галенит, пирит, марказит, церуссит, сфалерит, кальцит, доломит, сидерит, барит, кварц и др.), тонкую вкрапленность и высокую степень окисленности [4]. Вольфрамовые и молибденовые руды. Различают жильные, штокверковые и скарновые вольфрамовые и молибденовые руды. Вольфрам, кроме того, встречается в россыпных месторождениях. Молибден добывается из штокверковых (62%), скарновых (20%) и жильных руд (18%); вольфрам – главным образом из скарновых (55%) и жильных (44%). Большинство месторождений скарнового типа – комплексные. К ним относятся Тырныаузское, Чорух-Дайронское, Майхурииское и др. Кроме вольфрама, руды этих месторождений содержат молибден, олово, медь, цинк, незначительные количества золота, висмута и ряд других ценных компонентов. Основные минералы – шеелит, молибденит, повеллит. Часть молибдена находится в кристаллической решетке шеелита. Шеелит обычно рассеян в виде мелкой вкрапленности в пироксеновых и других породообразующих минералах или обособлен с кварцем и сульфидами в виде гнезд и жил. Молибден связан главным образом с кварцево-сульфидными прожилками. В жильных рудах вольфрам представлен вольфрамитом, реже шеелитом. Обычно встречаются кварц-вольфрамитовые и кварц-касситеритвольфрамитовые жилы. Помимо вольфрамовых минералов, в рудах находятся пирит, халькопирит, арсенопирит, галенит, золото и др. К этому типу относятся руды Джидинского, Букукинского и других месторождений. В рудах Иультипского месторождения присутствует в промышленных количествах касситерит. В жильных молибденовых рудах молибден находится в виде микро и крупночешуйчатого молибденита, связанного с кварцем. В штокверковых рудах вольфрам обычно имеет подчиненное значение и ассоциируется с молибденом, иногда медью, висмутом, оловом и др. Вольфрам находится обычно в виде вольфрамита и шеелита, молибден – в виде молибденита. Примером штокверского месторождения может служить Верхне-Кайрактипское, Коктенкольское и др. Различают собственно молибденовые, вольфрамо-модибденовые и медно-молибденовые руды. Ведущим сырьевым источником производства молибдена являются медно-молибденовые руды. Оловянные руды. Промышленные типы оловянных руд делятся на две группы: руды коренных месторождений и руды россыпных месторождений. К обеим группам относятся сульфидно-касситеритовые, силикатно-касситеритовые и кварцево-касситеритовые руды. Наиболее распространены силикатно-касситеритовые (63%), затем сульфидно-касситеритовые (24%) и кварцево-касситеритовые (9%) руды. Силикатно-касситеритовые руды характеризуются наличием значительного количества железистых силикатов — хлорита и турмалина. Наряду с ними встречаются арсенопирит, пирротин, пирит, халькопирит. Станнин находится в небольших количествах. В сульфидно-касситеритовых рудах сульфиды преобладают над другими рудными минералами. Общее количество сульфидов может достигать 90%. Наиболее часто встречаются следующие минералы: пирротин, пирит, арсенопирит, галенит, сфалерит, станции, реже – халькопирит, блеклые руды, серебросодержащие, висмутовые, сурьмяные и другие минералы. В зависимости от содержания и соотношения различных минералов руды могут быть собственно оловянные, олово-свинцово-цинковые и комплексные, содержащие, кроме олова, свинец, цинк, медь, висмут, мышьяк и другие компоненты. Ртутные и сурьмяные руды. Ртутные руды. В природе известно свыше 30 минералов ртути. Промышленное значение имеют лишь несколько из них, в том числе сульфид ртути – киноварь и комплексный сульфид ртути и сурьмы – ливингстонит. Небольшое практическое значение имеет и самородная ртуть. Различают несколько типов руд: собственно ртутные, ртутносурьмяные (с антимонитом), ртутно-мышьяковые (с реальгаром и аурипигментом), полиметаллические (с галенитом и другими сульфидами). По характеру жильных минералов выделяют ртутные руды, связанные с кальцитом, с кварцем и хальцедоном, с кварцем и флюоритом, с баритом. По характеру распределения киновари во вмещающих породах руды делятся на: вкрапленные, гнездовые, прожилковые. Содержание ртути в рудах колеблется в широких пределах – от 0,15 до 5-8%. Сурьмяные руды в зависимости от формы соединений сурьмы подразделяются па сульфидные, окисленные и смешанные (сульфидноокисленные). Типичным минералом сульфидных руд являются сульфид сурьмы – сурьмяный блеск (антимонит, стибнит). Окисленные руды обычно представлены валентинитом и сенартитом, смешанные руды содержат сульфидные и окисленные минералы, а также минерал кермазит, который состоит из двух частей сульфида и одной части окисла сурьмы. В качестве породообразующих минералов в состав сурьмяных руд входят кварц, флюорит, кальцит, барит. Из сопутствующих компонентов встречаются ртуть, мышьяк, висмут, медь, никель, золото, серебро. Алюминиевые руды. Бокситы являются важнейшим, наиболее качественным и доминирующим сырьем для производства алюминия. Бокситы состоят из водных окисей алюминия, железа и небольших количеств окислов кремния, титана и некоторых других элементов, а также водных алюмосиликатов. Содержание глинозема в них колеблется от 28 до 52% и более, а отношение глинозема к окиси кремния – от 2 до 12. По своему происхождению бокситы делятся на две основные группы: остаточные и осадочные. Остаточные бокситы – продукт латеризации или выветривания алюмосиликатных пород, при котором происходит разложение алюмосиликатов, вынос кремнекислоты, образование и накапливание гидратов окисей алюминия и железа. Большое распространение месторождения латеритовых бокситов имеют в тропической и субтропической зонах. Осадочные бокситы образовались за счет переносимых реками, а также грунтовыми водами растворов, суспензий и коллоидных соединений алюминия, железа, титана и многих других элементов, В бокситах обнаружено 42 химических элемента, в том числе 10 (О, H, С, А1, Si, Ti, Ca, Mg, Fe и S) входят в состав бокситов в наибольших количествах. Минералогический состав бокситов очень сложный, установлено, что в них содержится около 100 минералов. В зависимости от степени гидратизации бокситы подразделяются па маловодные (корундовые), одноводпые (диаспоровые и бемитовые) и трехводные (гидраргиллитовые или гибситовые). В СНГ месторождения бокситов находятся на Северном Урале, Южном Урале (бемитдиаспорового типа), на Среднем Урале и в Северном Казахстане (гидраргиллитового типа), а также в других районах. Нефелиновые руды состоят из нефелина, щелочных полевых шпатов, щелочных пироксепов, титаносиликатов и многих других минералов, представляющих собой комплексные соединения окислов алюминия, кремния, калия, натрия, кальция, магния и железа. В России перерабатываются на глинозем нефелиновые породы Кольского полуострова и Кия-Шалтырского месторождения в Сибири. В отличие от бокситов содержание кремнезема в нефелиновых рудах превышает содержание глинозема почти в два раза. Так, в нефелиновом концентрате из хвостов от обогащения апатитовых руд кремнезема содержится 43,1%, а глинозема 29,2%. Алуниты являются одним из видов промышленного алюминиевого сырья. В природе существует две разновидности алунита: натриевая и калиевая. Первая – с соотношением Na2O:К2О – = (1,7-1,6):1, вторая – с соотношением 1:2 соответственно. Промышленные месторождения алунитов представляют собой изоморфную смесь этих двух разновидностей с преобладанием К2О над Na2О. Состав алунита: 37,8% А12О3:11,4% (К, Na)2O; 38,6% SO3, 13% Н2О. В СНГ эксплуатируется Загликское месторождение в Азербайджанской Республике с содержанием алунита в породе 51%. Глины и каолины являются одним из возможных видов алюминиевого сырья. Месторождения глин и каолинов, которые широко применяются в качестве сырья в химической промышленности для производства огнеупоров и в других отраслях народного хозяйства, известны во многих районах СНГ. Однако экономическая целесообразность их промышленного использования для производства алюминия в настоящее время не установлена. Сырьем для производства алюминия и алюмокремниевых сплавов электротермическим способом могут служить также высокоглиноземистые силикатные породы с достаточно большим содержанием андалузита, силлиманита и кианита (дистена), а также диаспор содержащие кварциты, глины, каолины и некоторые разновидности бокситов. Титановые руды. Основными промышленными минералами являются рутил, ильменит, перовскит и сфен. Рутил – двуокись титана – содержит примесь закисного железа. Известные запасы рутиловых руд ограничены. Ильменит – метатитанат железа – наиболее распространенный минерал титана часто находится в тесной связи с магнетитом, образуя титано-магнетитовые руды. Известны также ильменито-гематитовые руды. До 40% ильменита добывается из россыпей, содержащие от единицы до десятков килограммов ильменита на 1м3 песков. Пески часто имеют комплексный состав. Перовскит – титапат кальция – в ряде месторождений включает примеси ниобия, иттрия, марганца, магния. Крупные месторождения этого минерала находятся на Кольском полуострове. Сфен, или титанит представляет собой титапосиликат кальция. Добывается совместно с апатитом и нефелином. Из других сырьевых источников титана можно назвать такие комплексные минералы, как лопарит и некоторые другие титано-ниобиевые минералы. Магниевые руды.Наиболее часто в природе встречаются следующие минералы магния: карбонаты (магнезит, доломит), сульфаты (кизерит, кианит), силикаты (оливин, серпентин, тальк) хлориды (бишофит, и карналлит). Хлориды магния содержатся также в больших количествах в морской воде и в воде соленых озер. Основными видами промышленного сырья для производства магнии служат руды, содержащие карналлит, бишофит, магнезит, доломит, а также озерная рана и морская вода.Месторождения ископаемых магниевых солей, как правило, являются комплексными и сопутствуют месторождениям калийных солей. Большие запасы карналлита находятся в Пермской области. Эксплуатируются залежи калийно-магниевых солей Западной Украины, в которых магниевые соединения представлены исключительно в виде сульфатов. При переработке солей этих залежей на калийные удобрения получается большое количество сбросных растворов, содержащих до 25% хлористого магния. Руды редких металлов. Ниобий и тантал входят в состав большого числа (около 100) минералов, представляющих собой весьма сложные комплексные соли ниобиевых и танталовых кислот. В этих минералах в различных соотношениях содержатся и другие металлы: железо, марганец, щелочные и щелочноземельные металлы, титан, цирконий, торий, уран, олово, сурьма, висмут, вольфрам и др. Наиболее важные минералы могут быть подразделены на две группы: танталониобаты (танталит и колумбит) и титанотанталониобаты (пирохлор, лопарит, коппит, бетафит). Тантал и колумбит всегда содержат примеси минералов титана, олова, вольфрама и ряда других элементов. Обычно это изоморфная смесь (твердые растворы) танталитов и ниобатов железа и марганца. В колумбите преобладает ниобий, в танталите – тантал. Общее содержание суммы окислов (Nb2O5+Ta2O5) в минералах составляет 82-86%. Пирохлор – минерал сложного состава с содержанием окиси ниобия от 37 до 65% и окиси тантала от 0 до 6%. В основном он содержит соли ниобиевой и танталовой кислот, в которых катионами являются натрий, кальций, редкоземельные элементы. Пирохлор содержит также фтор. Лопарит по химической природе является титанониобатом натрия, кальция и редкоземельных элементов. Соотношение Nb2Os : Ta2Os колеблется в нем от 17:1 до 20:1. Месторождения тантала и ниобия обычно связаны с пегматитовыми породами. В гранитных пегматитах концентрируются в основном танталит и колумбит, в щелочных (нефелинсиенитовых) –пирохлор, допарит и др. Минералы циркония концентрируются в основном в гранитных и щелочных пегматитах. Известно около 20 минералов пиркония. Они подразделяются на три группы: двуокись циркония (бадделеит и его разновидности); ортосиликаты циркония (циркон и его модификации); пиркопспликаты натрия, кальция, железа и других элементов (эвдиалит, эвколит и др.). Основные промышленные минералы – бадделеит и циркон, представляюший собой ортосиликат циркония, содержащий 67,2 % ZrO2. Запасы циркона сосредоточены в прибрежноморских россыпях. Здесь циркон накапливается вместе с ильменитом, рутилом, лопаритом и другими минералами, Циркон обычно содержит примесь гафния в количестве от 0,5 до 4% и служит также сырьевым источником для получения этого металла. Рений, германий, индий, галлий, таллий относятся к числу рассеянных редких металлов. Нахождение рения в природе связано с сульфидами меди и молибдена. Более богаты рением молибдениты медно-молибденовых месторождений. Значительные ресурсы рения сосредоточены в рудах Джезказганского Месторождения, где рений находится в виде минерала джезказганита. Основное количество германия находится в рассеянном виде в силикатах, сульфидах и минералах, представляющих собой сульфосоли. В сульфидах меди, цинка, свинца, железа германия содержится от тысячных до десятых долей процента. Известны несколько минералов германия (аргиродит, германит, рениерат). Кроме сульфидных руд, источником производства германия служат каменные угли, и которых его содержание колеблется от 0,001 до 0,01%. Галлий встречается во многих минералах алюминия, железа и цинковых обманках в виде изоморфной примеси в количествах от 0,04 до 0,001%. В настоящее время известен только один минерал галлия – галлит. Связь галлия с алюминием объясняется близостью химических свойств и ионных радиусов этих элементов. Ионы алюминия часто замещены в кристаллической решетке ряда промышленных минералов ионами галлия. Так же как и германий, галлий содержится в углях. В золе углей находят от 0,01 до 0,1% галлия. В настоящее время основным источником получения галлия служат полупродукты и отходы производства алюминия. Собственные минералы индия открыты недавно и промышленного значения не имеют. Повышенные концентрации индия наблюдаются в сульфидных минералах, преимущественно в цинковых обманках. Содержание индия в последних колеблется от 0,1 до 0,001%. Более высокое содержание индия находят в цинковых месторождениях с большим содержанием железа. Главным источником получения индия служат полупродукты и отходы цинкового и свинцового производств. Индий извлекают также из пылей при производстве олова. Известны некоторые минералы таллия, но большая часть его находится в рассеянном состоянии в виде изоморфной примеси в сульфидных минералах свинца, цинка, железа, меди и в силикатах (полевых шпатах, слюдах). Наибольшая концентрация таллия обнаружена в сульфидах железа (пиритах и марказитах), где она достигает 0,1-0,5%. Главный сырьевой источник получения таллия – отходы и полупродукты при переработке сульфидных руд [2]. 1.2. Экономическая целесообразность процессов переработки руд цветных металлов Перерабатываемые в настоящее время на обогатительных фабриках руды цветных и редких металлов характеризуются невысоким содержанием ценных металлов, поэтому извлекать металл из такого бедного природного сырья металлургическими методами экономически нецелесообразно. Месторождения запасы богатых руд практически исчерпаны, в переработку вовлекаются все более бедные руды. Так извлечение меди из руд, содержащих менее 0,3%, находится на грани рентабельности при современном уровне технологии и техники. Поэтому 85-90% добываемых руд подвергаются обогащению. Обогащением полезных ископаемых называется совокупность процессов механической обработки минерального сырья с целью выделения полезных минералов (при необходимости и их взаимное разделение) или удаления вредных примесей. В результате обогащения получают богатые концентраты и отходы – отвальные хвосты. Концентраты содержат в десятки, а иногда и в сотни раз больше полезного минерала по сравнению с его содержанием в исходной руде. Эти концентраты пригодны для дальнейшей металлургической переработки или могут служить сырьем для других отраслей промышленности. Отходы обогатительного производства – отвальные хвосты содержат главным образом минералы вмещающих пород, которые при данном состоянии производства металлов нецелесообразно, или же в этих минералах нет потребности. В таблице 1 приведено содержание металлов в рудах, перерабатываемых в настоящее время на некоторых обогатительных фабриках, и требуемое содержание этих металлов в концентратах, направляемых на металлургическую переработку. Таблица 1 - Содержание металлов в обогащаемых рудах и получаемых концентратах

Необходимость процессов обогащения подтверждается зависимостью технико-экономических показателей металлургической переработки от содержания металла в сырье, поступающем в металлургический передел (таблица 2). Таблица 2 - Зависимость технико-экономических показателей металлургической переработки свинцовых концентратов от содержания в них свинца

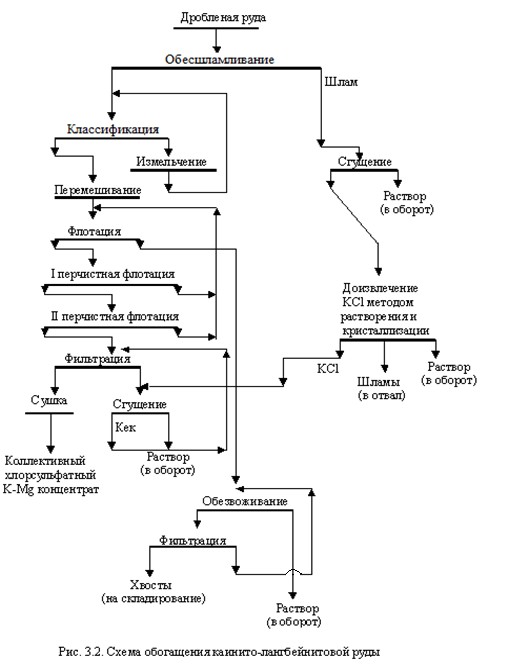

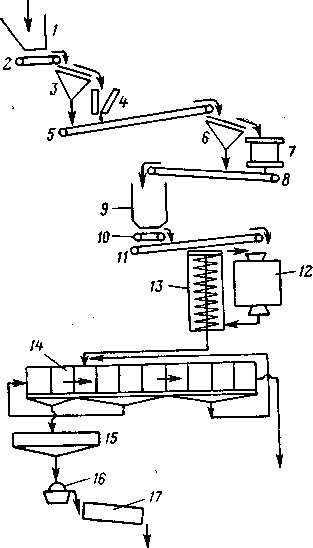

Таким образом, предварительное обогащение рудного сырья обеспечивает: - снижение затрат на последующий металлургический передел и снижение себестоимости получаемой металлургической продукции за счет, в первую очередь, сокращение объема перерабатываемого материала; - эффективную переработку бедных руд, непригодных для прямой металлургической переработки, за счет чего происходит увеличении е запасов промышленных руд; - повышение комплексности использование исходного сырья за счет выделения ценных металлов в самостоятельные концентраты, направляемые на дальнейшую металлургическую переработку; - удаление вредных примесей из концентратов, направляемых на металлургическую переработку, затрудняющие процессы получения чистых металлов. 1.3. Понятия о методах и схемах переработки руд цветных металлов Руда при обогащении подвергается механической обработке, поэтому минералы в процессе не изменяют своих основных химических свойств и состава, в противоположность пиро – и гидрометаллургическим процессам, которые связаны с химическими превращениями компонентов исходного сырья. Руда, поступающая на обогатительную фабрику, подвергается последовательной обработке в процессах, которые по своему назначению подразделяются на подготовительные, собственно обогатительные и вспомогательные (рис. 1). Подготовительные процессы. Основной задачей подготовительных процессов является подготовка руды к обогащению. Эта подготовка включает прежде всего операции уменьшения размера кусков – дробление и измельчение и связанные с ними классификацию руды по крупности методами грохочения и классификации. Конечная крупность измельчения определяется крупностью зерен минералов, которые должны быть максимально раскрыты и свободны от сростков с минералами вмещающих пород и видом основного обогатительного процесса. К подготовительным процессам относятся также процессы дезинтеграции и промывки, которые повсеместно применяются при подготовке песков россыпных месторождений, содержащих глину. В результате этих процессов в сочетании с классификацией и обесшламливанием выделяются мытые пески, идущие, как правило, на обогащение гравитационными методами. Процессы и методы обогащения полезных ископаемых основаны на технологических свойствах минералов, входящих в состав руд. К ним относятся прежде плотность, механические свойства (твердость и упругость), магнитные и электрические свойства, радиоактивность, физико-химические, химические и термохимические свойства. К основным обогатительным процессам относятся физические (гравитационные, магнитные, электрические, радиометрические и специальные) и физико-химические (флотационные).  Рисунок 1 - Принципиальная схема обогащения. Рисунок 1 - Принципиальная схема обогащения.Гравитационные методы обогащения основаны на различии в плотности, размерах и форм разделяемых минеральных зерен, различной скорости и характера их движения в среде под действием силы тяжести, сил сопротивления и центробежных сил. Разделение минералов осуществляется в воде, воздухе и тяжелых средах. К гравитационным процессам относится разделение минералов в вертикальной струе воды или воздуха (отсадка), в потоке воды, текущей по наклонной плоскости (шлюзы, концентрационные столы, винтовые, струйные, конусные сепараторы), в тяжелых средах (суспензионные сепараторы) и в центробежном поле (центробежные сепараторы и концентраторы). Гравитационные методлы при обогащении крупновкрапленных руд цветных и редких металлов и, особенно при обогащении руд и россыпей редких и благородных металлов.. Магнитные и электромагнитные методы обогащения основаны на различии в магнитной восприимчивости минералов и различии траекторий их движения в магнитном поле. Эти методы применяются при обогащении железных, марганцевых руд, а также при доводке гравитационных концентратов. Электрические методы обогащения основаны на различии в электропроводности минералов, в зависимости от величины которой и получаемого ими заряда движутся по различным траекториям. Эти методы применяются при доводке оловянных, вольфрамовых концентратов, при доводке гравитационных концентратов, содержащих ильменит, циркон, рутил. Радиометрические методы обогащения основаны на различии в радиоактивных свойствах минералов или силе их естественной или наведенной радиоактивности. К специальным методам обогащения относится рудоразборка, основанная на различии в цвете, блеске, прозрачности или свечении минералов, обогащение по трению, основанное на различии коэффициентов трения минералов при их движении по плоскости, обогащение, основанное на способности минералов прилипать к жировой поверхности, растрескиваться при нагревании, химическое и бактериальное выщелачивание, основанное на способности минералов, например, окисленных минералов меди растворяться в сернокислотных растворах. При этом медь переходит в раствор, из которого извлекается гидрометаллургическими методами (осаждением, сорбцией, экстракцией). Присутствие в растворах некоторых типов микроорганизмов, например, тионовых, значительно усиливает процесс окисления сульфидных минералов и их растворение. Флотационные методы обогащения основаны на различии физико-химических свойств минералов, которые обеспечивают избирательное прилипание частиц минералов к поверхности раздела двух фаз воды и пузырьков газа. Применяя различные флотационные реагенты можно искусственно изменять смачиваемость минеральной поверхности. Частицы плохо смачиваемые водой (гидрофобные) прилипают к пузырькам воздуха и образуют минерализованную пену, которая всплывает на поверхность пульпы. Частицы минералов с хорошо смачиваемой поверхностью (гидрофильные) не прилипают к пузырькам воздуха и остаются в объеме пульпы. В технологических схемах переработки сложных комплексных руд часто используется два или более различных методов обогащения, например, гравитационный и флотационный, гравитационный, магнитный и электрический. Применяется также комбинирование методов обогащения и пиро – и гидрометаллургии. Большинство процессов обогащения осуществляется в водной среде и получаемые продукты содержат большое количество воды. Металлургические заводы, как правило, принимают концентраты с содержанием влаги не более 4-5%. Поэтому возникает необходимость в обезвоживании получаемых концентратов, а иногда и хвостов. Процессы обезвоживания, включающие сгущение, фильтрование и сушку, относятся к вспомогательным процессам. К ним можно также отнести процесс обеспыливания, очистку оборотных и сточных вод [5]. При обогащении полезных ископаемых применяются разнообразные технологические схемы (рис. 2), выбор которых определяется, прежде всего, вещественным составом руды, применяемым процессом обогащения и требованиями к технологическим показателям обогащения – к качеству концентратов и извлечению металлов. Очень редко в практике обогащения удается получить кондиционный концентрат и отвальные хвосты. Это достигается лишь при последовательной совокупности нескольких операций обогащения. По своему назначению операции обогащения различают основные, перечистные и контрольные операции. Например, основная флотация, контрольная флотация и перечистная флотация.  Рисунок 2 – Технологическая схема обогащения. Основная операция – первая операция обогащения в цикле, в результате которой выделяется черновой или грубый концентрат и хвосты. В одной и той же схеме может быть несколько основных операций, например, при обогащении медно-цинковой руды: основная медная флотация, основная цинковая флотация. Контрольная операция – операция обогащения хвостов основной операции с целью доизвлечения из них ценных минералов. В контрольной операции концентрат представляет собой промпродукт, который возвращается, как правило в основную операцию, а хвосты являются отвальными. Перечистная операция – операция повторного обогащения концентратов основной операции с целью повышения качества концентрата. В этой операции хвосты являются промпродуктом, который возвращается также в основную операцию. Совокупность и последовательность операций, которым подвергается руда при переработке представляют собой технологическую схему обогащения, которую принято изображать графически. В зависимости от назначения и информации, которые несут технологические схемы они могут быть качественными, количественными, водно-шламовыми и схемы цепи аппаратов. В качественной схеме графически изображается последовательность операций, которым подвергается руда и продукты обогащения с указанием некоторых данных о качественных изменениях руды и продуктов переработки, например крупности. Качественная схема дает представление о способе обогащения, стадиальности процесса, количестве перечистных и контрольных операций, принятом способе переработки промпродуктов и качестве конечных продуктов обогащения. Если на качественной схеме указано выход (%) и количество переработанной руды и получаемых в отдельных операциях продуктов ( т/сут или т/ч), содержание в них ценных компонентов (%), а также извлечение их в продуктах обогащения всей схемы (%), то схема уже будет количественной или качественно-количественной. На водно-шламовой схеме приводятся данные о количестве воды в отдельных операциях и продуктах обогащения, о количестве добавляемой воды в операции. Распределение твердого и воды в операциях и продуктах указывается в виде отношения твердого к жидкому Т:Ж, например, Т:Ж=1:3, в виде процента твердого, например, 70% твердого или разжижения, т.е. соотношения жидкого к твердому, численно равное количеству воды (м3), приходящейся на 1 т твердого, например, при 30% твердого разжижение R будет равно 70/30 = 2,33. Количество воды, добавляемой в отдельные операции, выражается в м3/сут или м3/ч. Иногда на водно- шламовой схеме приводится баланс воды по всей технологической схеме. Часто все вышеуказанные схемы совмещаются и тогда схема называется качественно-количественная и водно-шламовая. Схема цепи аппаратов представляет собой графическое изображение движения руды и продуктов обогащения по схеме с условными изображением аппаратов, указанием типа и количества машин и аппаратов (рис. 3).  Рисунок 3 - Схема цепи аппаратов: 1 —бункер исходной руды; 2,5, 8, 10 и 11— конвейеры; 3, 6 — грохоты; 4 — щековая дробилка; 7 — конусная дробилка; 9 — бункер дробленой руды; 12 — мельница; 13 — спиральный классификатор; 14 — флотационная машина; 15 — сгуститель; 16 — вакуум-фильтр; 17 — сушильный барабан. 1.4. Продукты и показатели переработки руд В процессе обогащения руд выделяются концентраты (один или несколько), отходы (хвосты) и промежуточные продукты, которые, как правило, не являются конечными продуктами обогащения и подвергаются переработке в схемах обогащения в виде оборотных продуктов. Концентратом называется продукт обогащения, содержащий значительно больше ценного компонента по сравнению с исходным. По своему химическому и минеральному составу готовый концентрат должен удовлетворять требованиям (кондициям), определяемыми стандартами или техническими условиями, которые зависят от назначения концентратов и условий их дальнейшей переработки. В этих требованиях указывается содержание основного металла по маркам концентратов и содержание основных вредных примесей в них. Концентраты называют по основному металлу, входящему в их состав, например, медный, никелевый, свинцовый, молибденовый, литиевый и др. В каждой операции обогащения выделяются концентраты и хвосты, в первых содержание ценного компонента больше, чем в продукте, поступающем на обогащение, во вторых содержание ценного компонента меньше, чем в исходном продукте. Например, выделяются концентраты и хвосты основной операции обогащения, доводочной операции и т.п. Отвальными хвостами называют отходы обогащения, содержащие главным образом минералы вмещающих пород и незначительные количества ценных компонентов, извлечение которых при современном уровне технологии и техники обогащения затруднено или экономически невыгодно. Промежуточными продуктами (промпродуктами) называют такие продукты обогащения, в которых содержание полезного компонента выше, чем в исходном продукте, но ниже, чем в концентрате. Промпродукты занимают, таким образом, промежуточное положение между концентратом и хвостами и являются оборотными. Иногда они подвергаются обогащению в отдельном цикле обогатительными или химико-металлургическими методами. Результаты процессов обогащения оцениваются несколькими технологическими показателями: извлечение ценных компонентов в концентраты, выходом и качеством продуктов обогащения, степенью обогащения и эффективностью обогащения. Извлечением называется отношение количества ценного компонента, выделяемого в концентрат, к его количеству в исходной руде или исходном продукте, выраженное в процентах. Эта величина характеризует полноту перевода ценного компонента из обогащаемой руды в продукты обогащения – концентрат и хвосты, иногда и в промпродукт. Это один из важнейших технологических показателей технологии обогащения руд и работы обогатительных фабрик. Выход – это отношение массы какого-либо продукта обогащения к массе переработанной руды или исходного продукта, выраженной в процентах или в долях единицы. Качество продуктов обогащения определяется содержанием в нем полезного компонента, которое определяется обычно методами химического, атомно-абсорбционного и др. видами анализов. Если обозначить: γк – выход концентрата , α – содержание металла в руде, β – содержание металла в концентрате, θ – содержание металла в хвостах, а ε – извлечение металла в концентрат, то можно составить баланс металла по руде и продуктам обогащения, т.е. количество металла в руде равно сумме его в концентрате и хвостах 100α = γкβ+ γхвθ (1) Если принять выход исходной руды в за 100%, то выход хвостов будет равен 100 – γк, Тогда уравнение (1) примет вид 100α = γкβ+(100 – γк)θ (2) И выход концентрата γк= Откуда извлечение металла в концентрат можно подсчитать по формуле ε = Если выход концентрата неизвестен, то извлечение определяется по формуле: Например, при обогащении свинцовой руды, содержащей 2,5% свинца выделен концентрат с содержанием 55% свинца, и отвальные хвосты, содержащие 0,25% свинца. Подставляя значения содержания в приведенные выше формулы получим: выход концентрата γк= извлечение в свинцовый концентрат ε = выход хвостов γхв = 100 – γк = 100 – 4,1 = 95,9 (8) Эффективность обогащения характеризуется также степенью обогащения или степенью концентрации и эффективностью обогащения. Степень обогащения К – это отношение содержания полезного компонента в концентрате к его содержанию в исходной руде или исходном продукте, т.е. К = Иногда пользуются величиной С, которая называется степенью сокращения и показывает во сколько раз выход полученного концентрата меньше количества переработанной руды или исходного продукта, т.е. С = Эффективность обогащения η при выделении из руды двух продуктов – концентрата и хвостов определяется по формуле Ханкока - Люйкена: η = При значении величины η > 75% процесс обогащения весьма эффективен, при η <75% и >50% процесс обогащения эффективен и при η<25% процесс неэффективен [6]. Для приведенного выше примера расчета технологических показателей обогащения свинцовых руд: К = С = η = Контрольные вопросы 1. Что такое полезные ископаемые или минеральное сырье? 2. На какие виды делятся полезные ископаемые по физическому состоянию? 3. Какие руды являются основным источником получения цветных и редких металлов? 4. Что такое полиметаллические руды? 5. Дайте характеристику медным рудам. 6. Дайте характеристику свинцово - цинковым рудам. 7. Дайте характеристику вольфрамовым и молибденовым рудам. 8. Дайте характеристику ртутным и сурьмяным рудам. 9. Дайте характеристику титановым рудам. 10. Дайте характеристику магниевым рудам. 11. Дайте характеристику рудам редких металлов. 12. Дайте характеристику медно - никелевым рудам. 13. Приведите примеры содержание металлов в рудах. 14. Что такое подготовительные процессы? 15. Перечислите технологические свойства минералов входящих в состав руд. 16. Опишите основные стадии обогащения руд цветных металлов. 17. Дайте определение качественной схемы обогащения руд цветных металлов. 18. Что такое концентрат? 19. Что такое отвальные хвосты? 20. Что такое промежуточные продукты? 2. КОМПЛЕКСНАЯ ПЕРЕРАБОТКА РУД ЦВЕТНЫХ МЕТАЛЛОВ 2.1. Особенности технологии переработки сульфидных руд цветных металлов Месторождения медных руд представлены: медными песчаниками, медно-порфировыми, медно-цинковыми рудами. Медно-песчаные руды содержат от 1 до 15 % сульфидов. Пустая порода представлена кварцем, полевым шпатом, хлоритом, серицитом и т.д. Основные рудные минералы: халькопирит (CuFeS2), халькозин (Cu2S), борнит (Cu5FeS4). Медно-порфировые руды. Вмещающими являются гранитоидные породы (гранодиорит-порфиры, монцонит). Сульфиды вкраплены почти равномерно, либо в виде прожилков. Общее количество сульфидов не превышает 3-4 %. Очень часто эти руды содержат молибденит (Коунрад, Бощекуль). Медно-цинковые сплошные сульфидные руды характеризуются высоким содержанием сульфидов (пирита), от 50 и более %. Основные рудные минералы: пирит(FeS2), халькопирит (CuFeS2), сфалерит(ZnS2). Пустая порода представлена кварцем, баритом. К этим рудам содержащим свинец и цинк относятся: Медно-свинцово-цинково-пиритные; Свинцово-цинковые; Свинцово-цинково-баритовые; Свинцовые с различным соотношением между компонентами. Например, в рудах Горевского месторождения отношение свинца к цинку составляет 1 : 0.2. Это в основном свинцовые руды. В рудах Холодинского месторождения преобладает цинк. Соотношение между свинцом и цинком 1 : 4.5. Свинцовые руды сосредоточены главным образом в следующих месторождениях: Метасоматических; Скарновых; Жильных Метасоматические месторождения. Основными рудными минералами являются: сфалерит, галенит, пирит, арсенопирит. Имеются зоны окисления. Пустая порода представлена кварцем, доломитом. Месторождение в СНГ – Благодатское. Скарновые месторождения. Руды крупно вкрапленные, легкообогатимые. Жильные месторождения. Рудные минералы: галенит, сфалерит, пирит, халькопирит. Месторождение Садонское, Згидское. Жильные месторождения дают около 30 % мировой добычи свинца и цинка. Наряду со свинцом в свинцовых рудах содержится золото, серебро, висмут, кадмий, индий, селен, калий, редкие земли, сера. В ряде случаев содержание этих элементов имеет промышленное значение. Поэтому при обогащении руд цветных металлов основной целью является комплексная переработка этих руд. | ||||||||||||||||||||||||||||||||||||||||||